乙烯装置火炬系统的工艺设计要点分析探讨

2021-07-07熊秋思

熊秋思

(中国石化工程建设有限公司,北京 100101)

近年来,保障装置的安全生产已成为工艺设计工作中最重要的一部分,火炬系统作为乙烯装置重要的安全设施,用于在试车、开停车、操作波动或发生紧急事故时收集装置内各系统排放的可燃物料,以保护设备及人身的安全、保证装置平稳运行,因此该系统的设计尤为关键。乙烯装置的火炬系统管网庞大、工况复杂、影响因素较多,需要对其进行合理的工艺设计,以同时满足装置安全和项目投资的要求。本文以某百万吨级新建乙烯装置为例,对乙烯装置火炬系统的工艺设计要点进行分析探讨。

1 乙烯装置火炬系统设计

1.1 火炬系统工艺流程

乙烯装置通常设有2 个相对独立的排放系统:干(或冷)火炬系统和湿(或热)火炬系统,其中,干火炬系统主要收集泄放温度低于4 ℃的物料,湿火炬系统主要收集泄放温度高于4 ℃和含水的物料[1]。

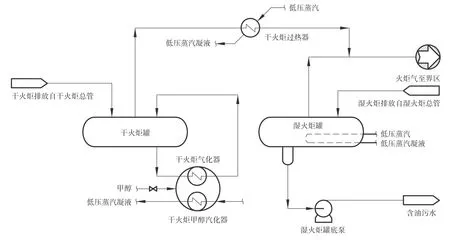

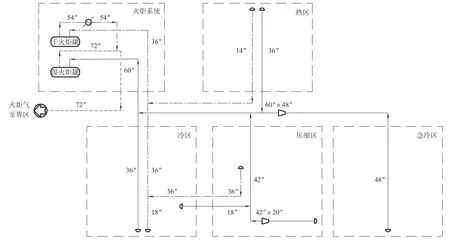

以某百万吨级新建乙烯装置为例,火炬系统的主要流程见图1。自上述两个排放系统的物料分别送入干火炬罐和湿火炬罐进行气液分离,干火炬罐内液体经干火炬汽化器汽化,罐顶气相进入干火炬过热器中被低压蒸汽过热后,与自湿火炬罐分离的湿火炬气混合,经装置火炬总管送至界区外的火炬管网。湿火炬罐内部配有低压蒸汽伴热盘管,用于汽化罐内的部分烃类,未被汽化的重烃及含油污水可通过罐底泵排放至界区外的污水罐或乙烯装置内的急冷水塔。

图1 装置火炬系统流程Fig.1 Process flow diagram of flare system

1.2 火炬系统设计步骤

新建乙烯装置火炬系统的设计步骤主要分为以下4 部分:

(1)火炬负荷分析

分析乙烯装置的各个泄放工况,确定干火炬系统和湿火炬系统的最大负荷;

(2)管网初步计算

确定火炬系统界区点处的最大背压,利用软件搭建初步模型,按大工况泄放量计算火炬总管及管廊大口径干管的尺寸;

(3)工艺设备设计

计算火炬系统相关容器、换热器的尺寸及参数;

(4)管网最终核算

根据装置每个泄放点的工艺数据完善管网模型并优化管径,同时按安全阀厂家最终资料核算尾管的尺寸。

2 火炬负荷分析

乙烯装置的火炬负荷需分析多种事故工况,如:冷却水中断、电力故障、压缩机故障跳车(包括裂解气压缩机、丙烯制冷压缩机和乙烯制冷压缩机)、急冷水故障等,通常将不同工况下排放至干、湿火炬系统的排放量进行叠加,得到各个工况下的排放总量。如果不考虑任何的减排措施,乙烯装置的火炬总负荷往往较大,装置内火炬管线和设备的尺寸将非常巨大,导致占地面积、装置投资大幅度增加。因此,乙烯装置常设有火炬减排的安全联锁措施,这样可以显著降低火炬系统的总负荷[2]。

然而,如果完全按照减排联锁分析结果进行火炬管网设计,一旦减排联锁出现故障,火炬管网的设计泄放量无法满足实际要求,将造成安全事故。因此综合考虑,乙烯装置火炬系统某一工况下的总负荷可采取以下的设计原则:最大泄放源在减排联锁措施失效时的排放量,与其余各泄放源在减排措施下的排放量之和作为该工况下的火炬总负荷。

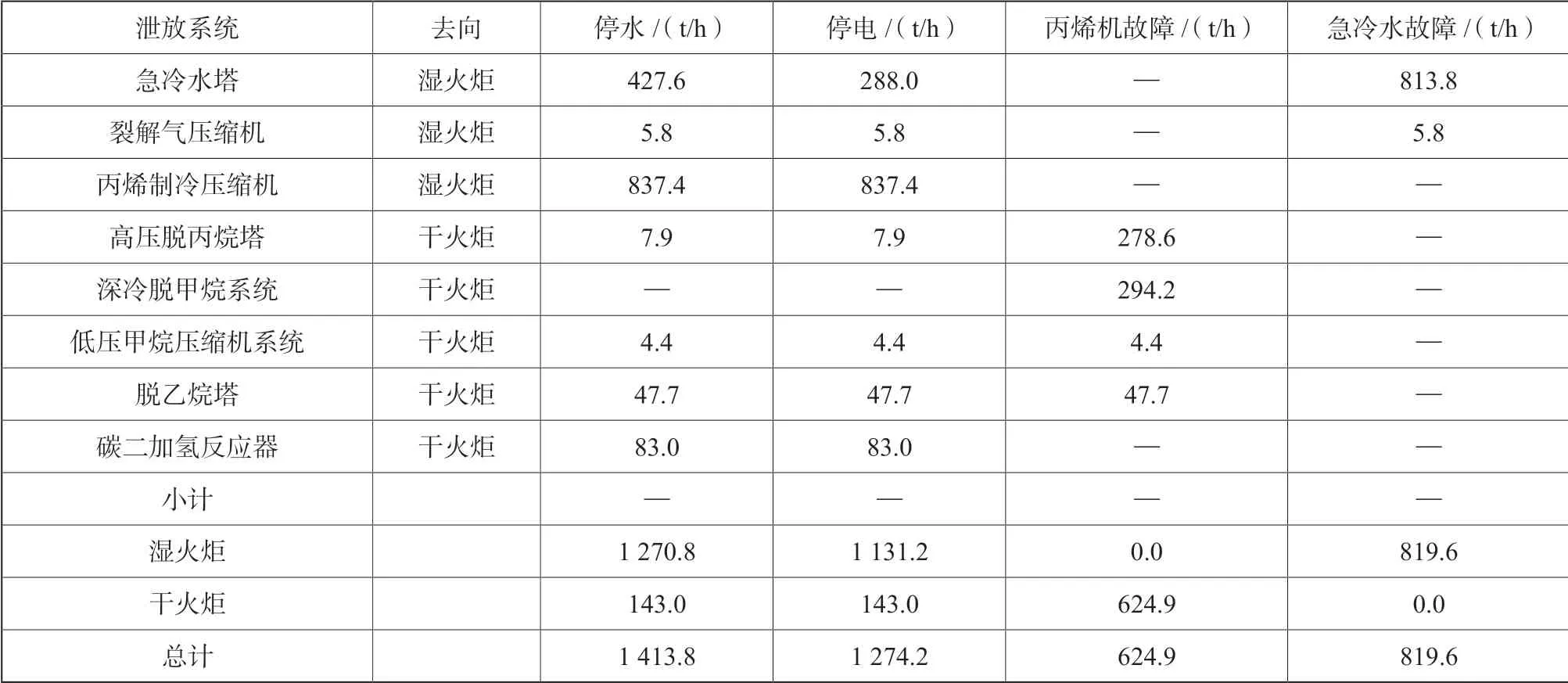

以某百万吨级新建乙烯装置的火炬系统为例,按上述火炬负荷分析原则,对停水、停电、丙烯机故障和急冷水故障四种工况进行分析,结果见表1。该装置火炬总负荷与湿火炬负荷最大值均发生在停水工况,分别为1 413.8 t / h 和1 270.8 t / h,干火炬系统的最大负荷为丙烯机故障工况下的624.9 t / h。

表1 装置火炬负荷Tab.1 Flare load summary

3 管网初步计算

3.1 界区点处的背压选取

界区点处的火炬背压决定了火炬系统设计中2个重要参数:马赫数和安全阀背压。界区点处的火炬背压取值越低,管道内泄放介质的马赫数越大,所需火炬总管的管径越大,导致投资的增加;界区点处的火炬背压取值越高,安全阀背压越高,安全阀的选型越苛刻。

通常情况下,乙烯装置的火炬气将在界区外与其他装置的火炬气汇合送至全厂的火炬头燃烧。由于全厂的火炬头压力一定,因此乙烯装置火炬系统界区点处的背压取决于界区外火炬管道的压降。装置在停水、停电等大工况下的泄放量较大,而在设备火灾、出口阀关闭等单点排放工况下的泄放量通常较小,导致不同工况泄放时在界区外火炬管道中的流动阻力降相差较大。因此,采用同一个界区点背压来计算不同工况下的火炬管网,显然是不合适的。建议可根据装置内的火炬气排量的量级,采用几个不同的界区点背压值作为各工况下火炬系统的计算基础。

以某百万吨级新建乙烯装置为例,根据大工况和单点排放工况下各自的最大排放量,估算装置界区外火炬管线的压降,并结合全厂火炬设施边界压力要求,分别采用0.15 MPa 和0.065 MPa 两个界区点背压进行装置内火炬管网的计算。

3.2 搭建初步模型

乙烯装置火炬管网较为庞大复杂,其设计工作常通过专业的设计软件来完成,如Aspen Flare System Analyzer(原Aspen FLARENET)。此类专业软件不仅可用于火炬管网的设计与核算,还可用于安全阀的预选型。该软件采用逆向求解,根据各泄放源的排放条件,从火炬头开始反算到泄放源。

由于乙烯装置火炬气总管及干管的管径较大,其管线的路由对配管专业的设计工作具有重大影响。因此在设计初期,为了同时满足项目施工进度要求和保证管网设计的准确性,宜首先根据设备布置图规划出火炬气管线路由,然后按火炬分析负荷表搭建大工况模型,计算出可满足所有工况火炬负荷的火炬总管、干火炬总管和湿火炬总管尺寸。

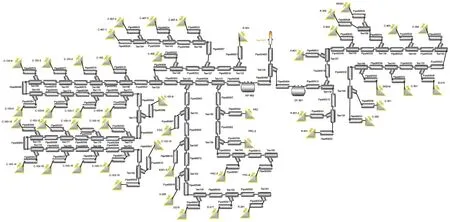

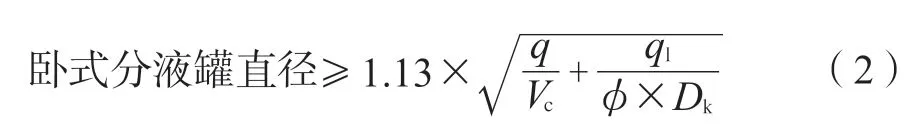

某百万吨级新建乙烯装置通过Aspen Flare System Analyzer 软件搭建的大工况泄放模型见图2。

图2 装置火炬管网大工况泄放模型Fig.2 Flare relief network model for large common cause failures

3.3 计算总管管径

使用Aspen Flare System Analyzer 软件搭建模型后,可根据大工况火炬负荷计算火炬系统各总管及部分管廊支管的管径。在模型中输入各泄放源泄放介质的分子量、泄放温度和实际泄放量后,建议先根据安全阀的定压与火炬界区点压力初选安全阀型式并输入安全阀的定压、超压百分数和阀后允许背压,选择额定排量大于实际泄放量的安全阀口径作为安全阀的预选型结果。

为提高设计效率,建议根据设备布置图及工程经验输入预设的管道长度和管件数等,通过软件的管网核算功能对预估的总管尺寸进行试算。

火炬管道的管径受流速和最大允许背压的限制,火炬总管的管径通常由最大允许背压决定,安全阀出口尺寸大多受马赫数的限制。火炬系统管道的马赫数要求一般为:火炬总管及各管廊干管的马赫数不超过0.5,安全阀尾管的马赫数不超过0.7[3]。若软件核算结果显示管道马赫数超过规定值,则需调整该段管道的管径;若核算结果显示安全阀计算背压超过设定的阀后允许背压,则需在确认管网各管径较为合适后调整安全阀的选型。此外,考虑到安全阀泄放的瞬时排量有可能很大,建议使用额定排量计算泄放安全阀的尾管尺寸。

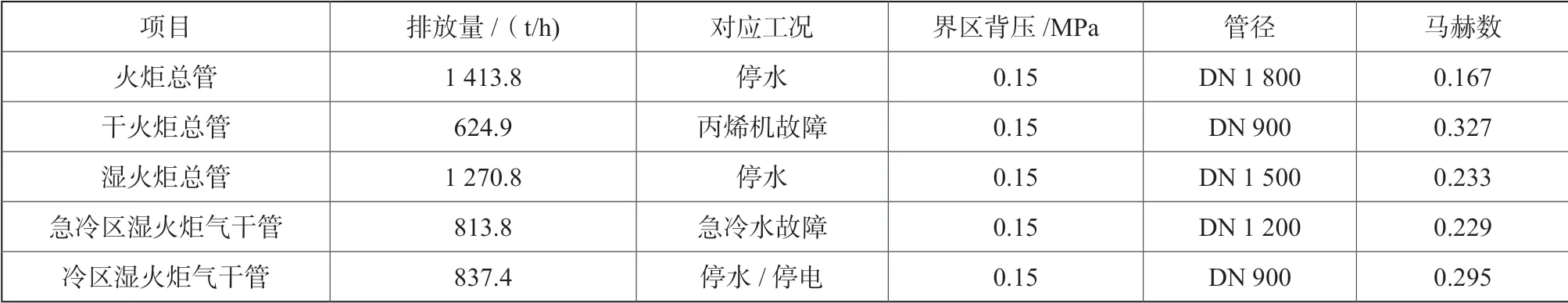

以某百万吨级新建乙烯装置为例,表1 中急冷水塔和丙烯制冷压缩机火炬气排量较大,其所在分区管廊干管的管径可在此阶段基本确定,其余分区泄放源的火炬气排量相对较小,其所在管廊干管的管径需待单点泄放工况的排量确定后再进行完善。由以上步骤计算的火炬总管及部分管廊干管结果见表2。

表2 装置火炬管网大工况计算结果Tab.2 Calculation results for large common cause failures

4 工艺设备设计

4.1 火炬分液罐

火炬气在送出界区之前需在火炬分液罐内分离掉夹带的直径较大的液滴。

乙烯装置内的湿火炬罐和干火炬罐一般为卧式罐,这是因为在储存大量液体且气体流速较高时,卧式罐往往更为经济。一般而言,通常采用标准API 521—2014 或SH 3009—2013 中的方法来计算上述设备的尺寸。

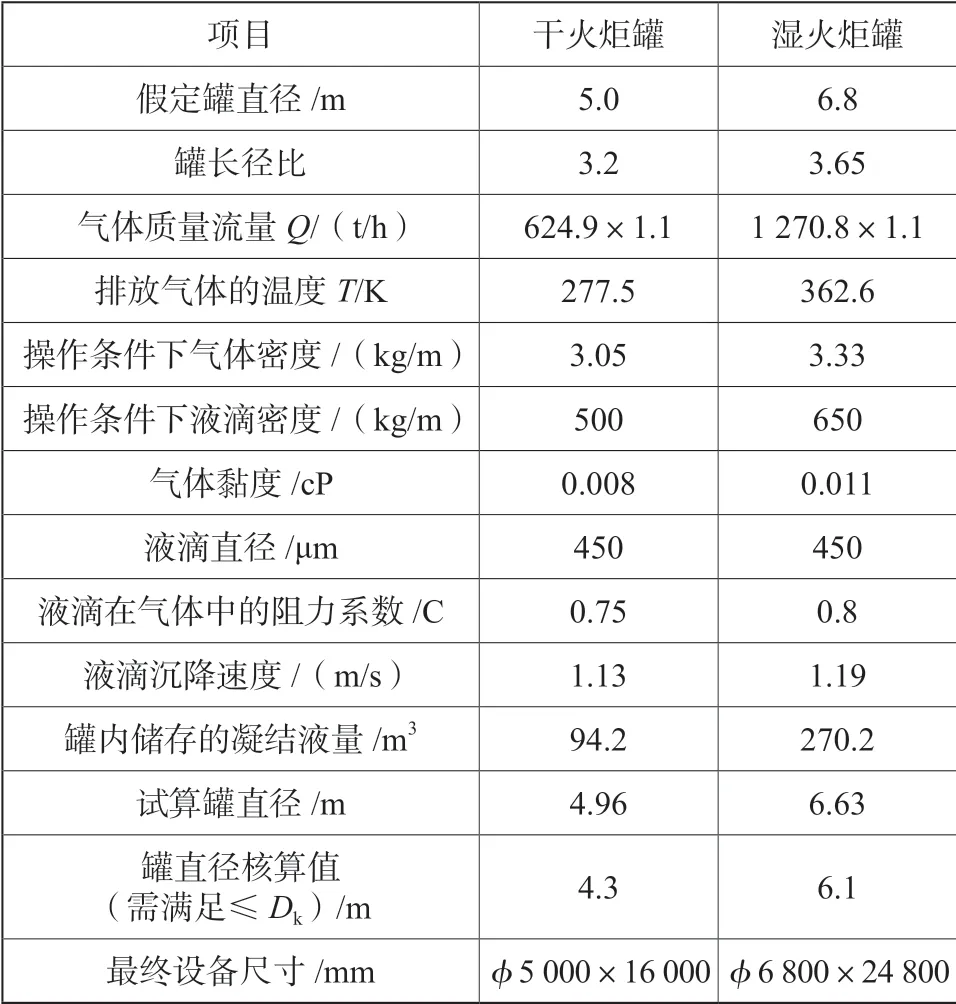

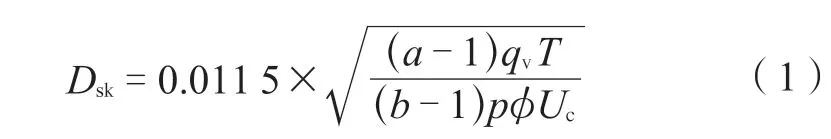

例如,某百万吨级新建乙烯装置采用标准SH 3009—2013 中卧式分液罐的计算方法[3]:通过假定罐的直径Dk并根据式(1)进行试算,当试算结果Dsk≤Dk时,Dk即为卧式分液罐的最终直径,所得直径需按照式(2)进行核算,同时罐内最高液面之上气体流动的截面积应大于或等于入口管道横截面积的3 倍。采用上述计算及核算方法,该装置干火炬罐和湿火炬罐的计算参数及最终设备尺寸见表3。

表3 装置火炬分液罐计算参数及最终设备尺寸Tab.3 Flare knock-out drum sizing parameters and final equipment dimensions

式中Dsk——试算罐直径,m;

a——罐内液面高度与罐直径比;

qv——入口气体流量,Nm3/h;

b——罐内液体截面积与罐总面积比值;

p——操作条件下的气体压力(绝压),kPa;

φ——系数,宜取2.5~3.0;

Uc——液滴沉降速度,m/s。

式中q——操作状态下入口气体体积流量,m3/s;

Vc——卧式分液罐内气体水平流动的临界速度,m/s;

ql——分液罐内储存的凝结液量,m3。

4.2 干火炬汽化器

乙烯装置内的干火炬汽化器通常采用低压蒸汽直接加热汽化干火炬罐内液体,或利用甲醇作为中间介质采用低压蒸汽间接加热汽化的方法。由于干火炬罐仅在事故工况、停车倒料或液相排污等情况时才会存在液相物料,干火炬汽化器的设计能力一般需满足汽化干火炬系统的最大液相负荷,并需考虑一定的设计裕量。

以某百万吨级新建乙烯装置为例,其干火炬汽化器利用甲醇作为中间介质、采用低压蒸汽间接加热汽化法。该汽化器的设计能力可将50 t/h、-103.5 ℃的液相乙烯完全汽化。

4.3 干火炬过热器

干火炬过热器通常采用低压蒸汽直接将干火炬气过热至4 ℃以上,其作用是避免自湿火炬系统的含水较多的物料与低温干火炬气混合后,因温度降低发生冻结或形成水合物而堵塞火炬总管,同时保证干、湿火炬气混合后的温度在普通碳钢的适用范围内,以节省火炬总管管材的投资[4]。管道材质的选取主要取决于火炬气可能达到的最低温度。因此,干火炬过热器的设计需满足干火炬系统最大负荷下的过热要求并需适当考虑裕量,确保过热器出口温度以保证下游管道和系统的本质安全。

以某百万吨级新建乙烯装置为例,其干火炬过热器采用倒釜式管壳换热器,利用低压蒸汽将干火炬气过热。该过热器的设计能力可满足在干火炬系统的最大负荷下,将干火炬气过热至5 ℃。

5 管网最终核算

5.1 搭建最终模型及管网优化

待乙烯装置内各泄放源单点泄放工况下的排量确定后,需要对管网模型进行完善。在管网进行最终核算时,模型中所有泄放源的位置和管道长度等均要与装置的实际配管布置一致。根据全装置各泄放源单点泄放工况的排量,在满足安全阀背压和马赫数要求的前提下,确定并优化各分区管廊的干管尺寸以降低投资。

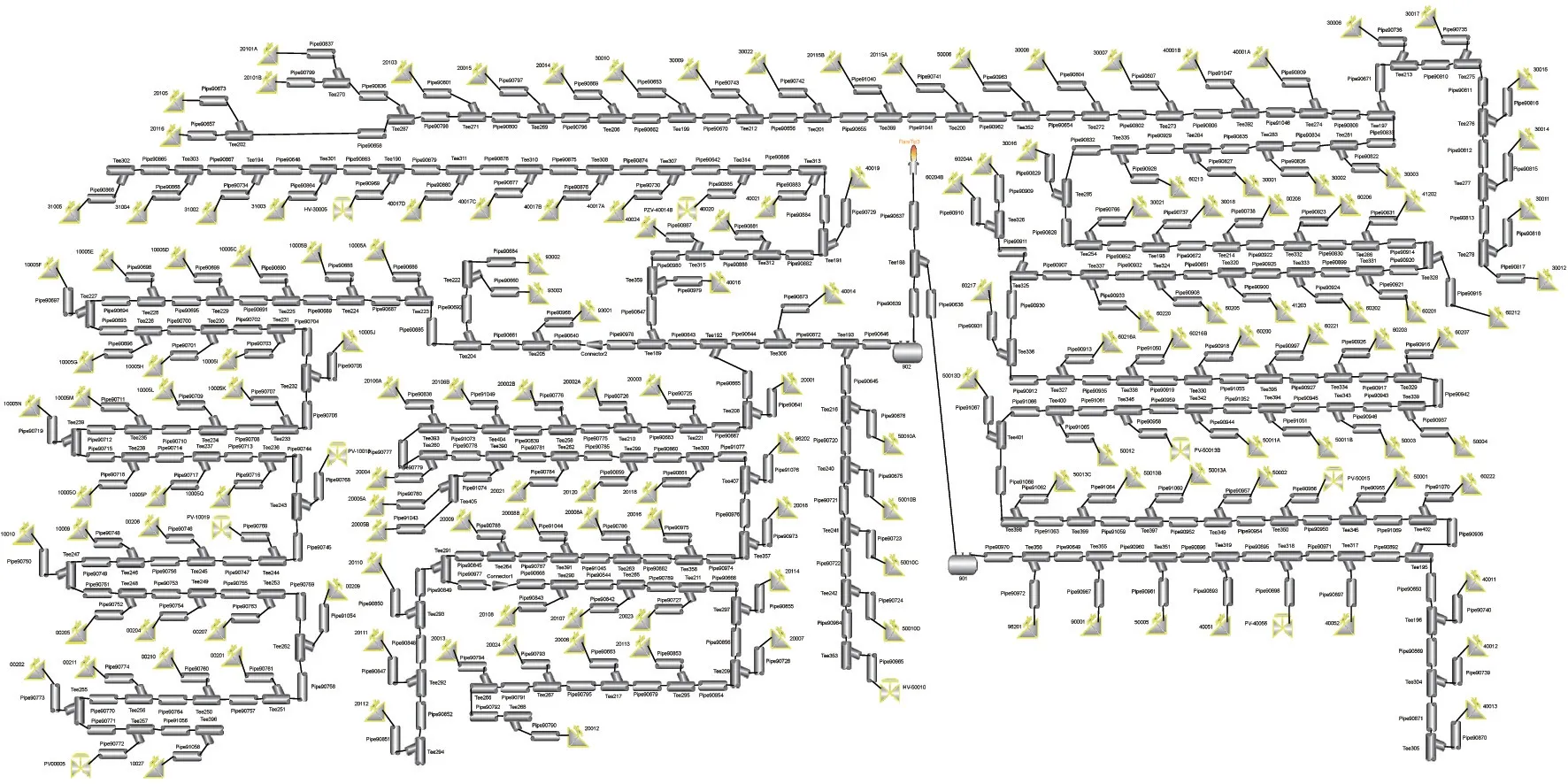

以某百万吨级新建乙烯装置为例,根据实际配管布置所更新的火炬管网最终模型见图3。对全装置所有泄放源的单点泄放工况进行计算后,确定得出全装置干、湿火炬管网各分区管廊干管的管径,并对细节进一步优化。例如,在裂解气压缩机出口阀关闭工况下,压缩区湿火炬气干管的管径需为42",但由于压缩区其余泄放源单点泄放排量均较小,因此位于裂解气压缩机泄放源上游的湿火炬气干管管径可由42"缩小为20"。该装置优化后的火炬管网路由见图4。

图3 装置火炬管网最终模型Fig.3 Final flare relief network model

图4 装置火炬管网路由及管网最终尺寸Fig.4 Piping routes and final pipe diameters of flare relief network

5.2 核算尾管尺寸

由于制造厂最终订货的安全阀实际额定排放量与软件计算值存在一定偏差,因此需要根据厂家最终的安全阀资料,核算模型中尾管尺寸与安全阀后背压的计算结果是否合适,并确保尾管管径不小于安全阀出口直径[5]。

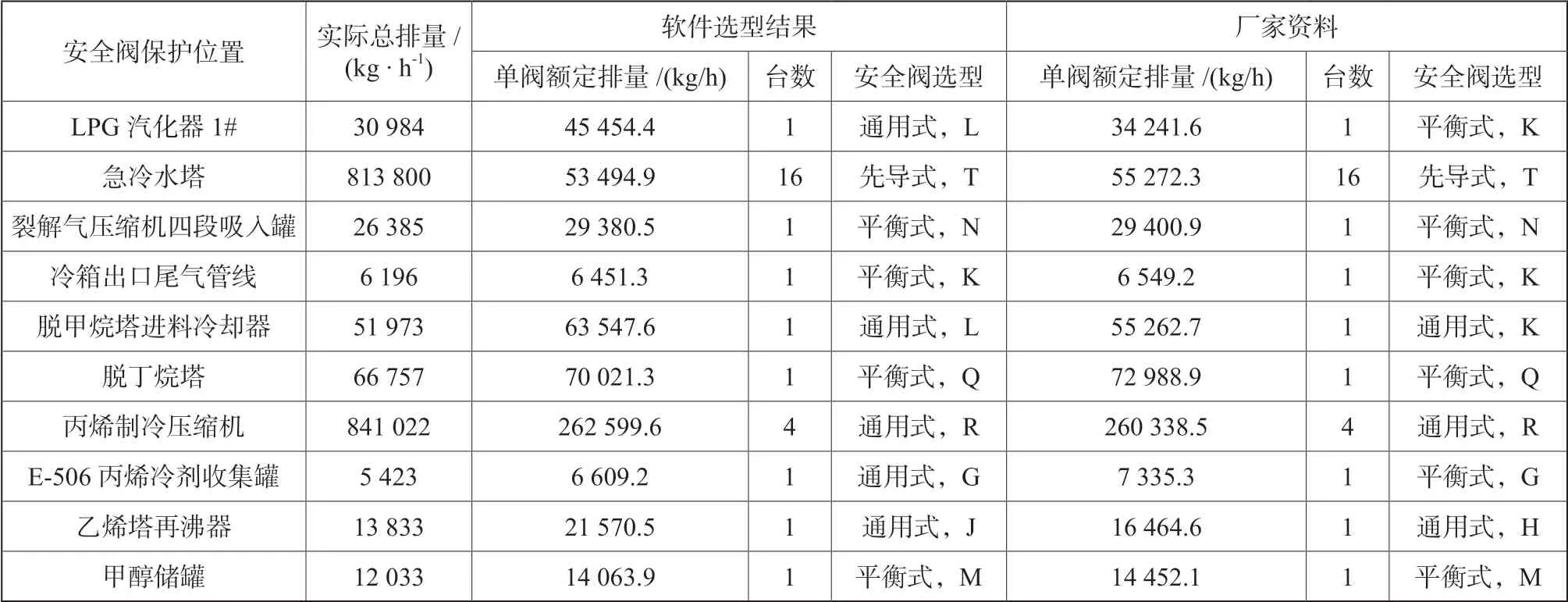

某百万吨级新建乙烯装置部分安全阀厂家返回资料与Aspen Flare System Analyzer 软件的选型结果对比见表4。通过比较可发现,虽然两者的安全阀型号不完全一致,但额定排量差别较小。经管网核算后,该装置的安全阀尾管尺寸无需再进行调整。

表4 装置安全阀软件选型结果与厂家资料对比Tab.4 Comparisons of pressure relief valve selections between software and vendor

6 结束语

目前单套乙烯装置的最大设计规模已达到1 500 KTA,随着装置规模的增大,其火炬系统管网的泄放量、排放工况的复杂程度也随之增加。火炬系统是装置的最后一道安全防线,必须要给予足够的重视。在大型乙烯装置的火炬管网系统设计中,有必要采取合理的设计方法及优化措施,以达到既安全可靠、又不过度设计的目标。在现阶段,火炬系统的设计大都基于稳态计算,通过负荷分析、稳态模型和工程经验进行逐步优化,是可以满足装置安全运行需求的。但是,稳态分析难以准确模拟装置实际泄放过程中的动态变化,有时候会导致某些区域的设计余量较大。因此,寻找可靠的动态模拟分析方法,在不同工况下获得更加准确的泄放数据,并以此进行火炬负荷分析和工艺计算,将是未来大型乙烯装置火炬系统设计的优化方向。