循环水温较低条件下的双背压应用问题

2014-12-03蒋寻寒阮圣奇

蒋寻寒,阮圣奇

(安徽省电力科学研究院,合肥 230601)

随着火电机组单机容量不断增大,双背压汽轮机的应用越来越多,目的是在凝汽器换热面积相同的条件下节能,或者在背压相同的条件下减少凝汽器换热面积。但是,对于双背压设计所需要的循环水温和水量条件,目前国内并没有一个统一、清晰的判断依据。本文集中讨论了这个问题,试图提出一个一般性的方法,以判断在给定的条件下,是否应采用双背压设计;指出汽轮机排汽面积越大,则适合双背压设计的水温、水量范围越大;通过实例,指出国内汽轮机的排汽面积普遍较大,因此结论是,在4 排汽汽轮机中,只有很小比例的机组适合单背压,在绝大多数情况下,采用双背压是合理的节能设计。

1 行业内的一般认识

双背压相对于单背压,可以在凝汽器换热面积不变的条件下,降低额定背压0.2~0.3 kPa,但凝汽器水阻略有增加。

一般而言,循环水温越高,水量越小,则双背压的节能优势越大。原因是,对于确定的低压缸,在一定范围内,背压越高则汽轮机热耗-背压修正曲线越陡,背压变化对热耗的影响越大;另一方面,在背低越低的位置上,背压修正曲线就越弯曲,低背压低压缸得到的热耗收益也就越小。这样,在循环水温较低,水量十分充沛的条件下,双背压会增加能耗,因而不宜采用,这是业内所熟知的。但是,对于给定的循环水温和水量条件,确定双背压设计是否节能,需要细致的计算分析,而目前缺少明确的方法和判断依据,因此很多工程中出现了不合理的设计。比如,同样的1 000 MW 机型,在海水冷却水温不足17 ℃的情况下采用双背压,或者在水温超过23 ℃的条件下采用单背压。

对于双背压汽轮机,在冬季,较低侧的背压相对容易达到甚至低于出力阻塞(膨胀极限)背压,这将增加能耗。而单背压汽轮机相对不容易出现这个问题。

在国内,较低的循环水温指的是年平均值低于20 ℃,特别是在18 ℃以内。

2 一些被忽略的因素

换一个角度,循环水温、水量为一定,则汽轮机排汽面积越大,越适合采用双背压。原因有以下两点:首先,如果排汽面积越大(设计余速损失越小),则汽轮机出力阻塞背压越低。一个比较极端的例子是,国产引进型超临界4 排汽600 MW汽轮机,一般配1 000 mm 级别末级叶片,满负荷下出力阻塞背压大约2 kPa;其次,排汽面积越大,则热耗-背压修正曲线总体越陡,降低背压的收益也越大。这样,低背压低压缸的收益相对较大。对这些因素,火电行业内并不熟知。

美国全部和日本的一部分电网周波为60 Hz,相应地,汽轮机末级叶片较短,排汽面积较小,那么技术经济比较结果必然是冷端设备容量较小,额定背压较高。欧洲电网周波一般是50 Hz,汽轮机末级叶片较长,特别是德国新建的火电机组,强调节能设计,因此汽轮机排汽面积普遍很大,相应地,冷端设备容量惊人,额定背压极低。国内总体情况是,冷端设备容量、额定背压均居于两者之间,而汽轮机末级叶片较长,和欧洲机组条件相同,其中600 MW 等级4 排汽汽轮机比较特殊,几乎都配备1 000 mm 末级叶片,排汽面积过大,在绝大多数情况下,这是明显不均衡的冷端参数配置[1],会增加能耗,但同时,适合双背压的循环水温和水量范围更宽。

对于单背压4 排汽汽轮机,双背压改造未必都合理[2],除了循环水温较低、水量又较大以外,关键原因是,一些老的机型末级叶片较短,因此背压修正曲线较为平缓,出力阻塞背压也较高。国内这些600 MW 机型大多已经陆续进行了技术改造,并改用较长的1 000 mm 级别末级叶片,在这种条件下,就可能适合进行双背压改造。

在循环水调度方面,国内电厂不注重维持凝汽器内水速以减缓管束腐蚀,而是重视循环水泵耗电变化以及背压变化引起的汽轮机热耗变化之间的技术经济比较,多数电厂实际更重视节约厂用电。这是明显不同于发达国家电厂的特点。例如,外高桥二厂机组投产时,德方要求所有循环水泵随机组保持运行,但不久电厂就改变了循环水调度策略[3]。由于这个原因,国内机组运行的统计平均背压往往明显高于额定背压,需要有所改进。

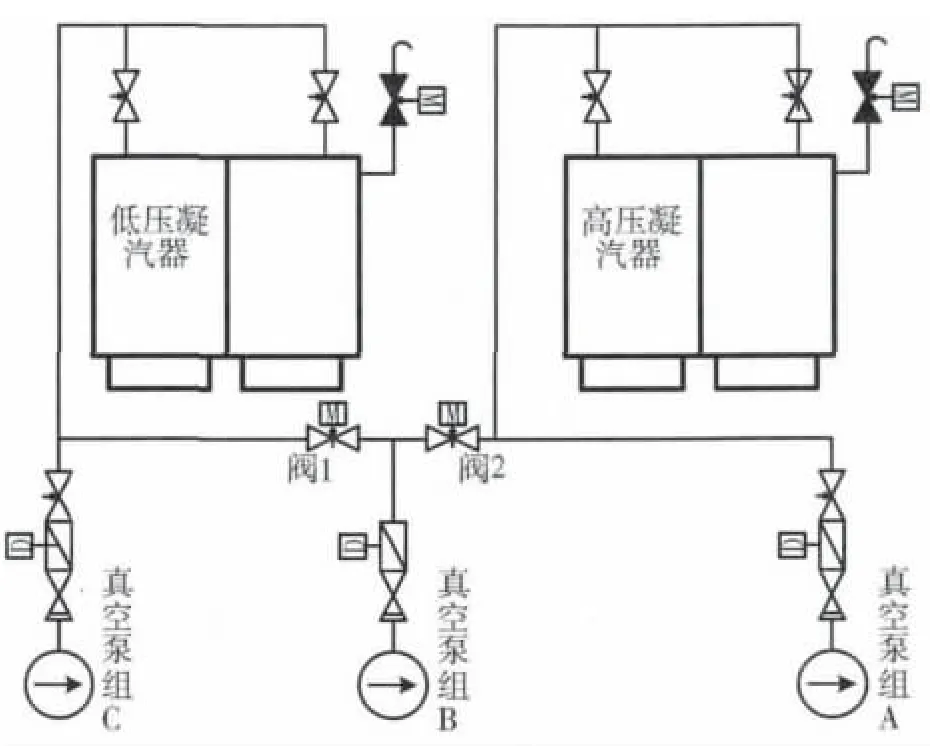

在冬季,对于双背压汽轮机,当低侧背压确实低于出力阻塞背压时,打开抽空气管道联络阀(图1 中的阀1 和阀2),让低压凝汽器压力接近高压凝汽器压力,汽轮机经济性可能稍好一点或坏一点,一般变化很小。在夏季,双背压获益相对较大。

图1 并联抽空气管道系统

以上各项因素,都直接影响双背压设计的经济性,但往往被忽略。

为了实现火电机组节能设计,下面通过一个实例,提出具有一般性的方法,以确定在给定的循环水温和水量条件下,是否应采用双背压。

3 一个例子

3.1 问题和已知条件

考虑1 台引进型超临界4 排汽600 MW 汽轮机,采用900 mm 级别末级叶片,热耗-背压修正曲线如图2 所示。原额定背压为5.88 kPa,汽轮机厂商为适应南方较高的循环水温和背压条件,有意识地配置了较小的排汽面积,但这里是假定用于循环水温较低、水量较大的环境。假设循环水为直流系统,水源为长江水,年平均水温为17℃,凝汽器设计冷却倍率为60,凝汽器换热面积固定。以下的计算都基于HEI 标准[4]。额定背压计算结果是:单背压4.3 kPa,双背压4.12 kPa。

图2 背压修正曲线

按目前国内一般的设计理念,在这样的循环水湿和水量条件下,采用双背压设计,则背压降低幅度有限,凝汽器水阻增加,冬季低背压低压缸还会面临出力阻塞的问题,因此单背压设计更合理。那么,在这样水温较低、水量较大的条件下,是否应当采用双背压?如何进行判断?

3.2 出力阻塞背压

从图2 可以看到,在满负荷条件下,出力阻塞背压约为2.8 kPa,那么在80%负荷下,出力阻塞背压更低,冬季运行中并不容易达到,即使达到了,危害也很小,因为背压低于出力阻塞背压的幅度一定很小。即便按水温4 ℃考虑,机组在满负荷、冬季循环水调度方式下,由计算可知,循环水温上升13.5℃,平均背压为2.9 kPa,低侧背压为2.6 kPa,高侧背压为3.3 kPa,无论是否打开抽空气联络阀,相对于单背压结果3.3 kPa,都无实际热耗损失。

双背压的平均背压2.9 kPa 比单背压结果3.3 kPa 偏低较多,原因是进水温度极低时凝汽器传热系数很低,而高压凝汽器进水温度较高,传热系数增加幅度较大。依据HEI 标准[4],凝汽器换热系数K 可写为:

式中:a1为管材和壁厚系数,无量纲;a2为管子外径系数,无量纲;a3为清洁系数,无量纲;a4为进水温度系数,无量纲,和水温的关系如图3 所示;V为管束内平均水速,m/s;a4为与进水温度的关系如图3 所示。

图3 进水温度系数

国内火电机组的年平均循环水温都高于15℃,在这个水温条件下,凝汽器换热系数变化不大,计算结果是,水温越高,双背压相对单背压的背压降低幅度越大。

3.3 额定背压

额定背压4.3 kPa 是按标准流程计算的,这个流程的依据是:机组满负荷、循环水温取年平均值、循环水泵全开。这个流程忽略了一个重要的因素,即额定背压结果偏低。

如果考虑额定背压的代表性,应当以80%负荷、春秋季节循环水调度方式为依据进行计算,额定背压结果略微升高,可以认为不变。

但是,循环水温和背压的关系并非线性。我们知道,以一年为依据,在实际运行中,背压低于额定背压的时间较短,冬季背压低于额定背压的幅度相对较小;背压高于额定背压的时间较长,夏季背压高于额定背压的幅度也较大。这样,根据年平均水温计算的额定背压,结果必然偏低,如果以逼近统计平均背压的真实结果为出发点,则客观的额定背压结果应当是4.7 kPa。

还有,背压和汽轮机热耗的关系也不是线性的,在额定背压以下,降低背压的作用较小,但在额定背压以上,背压变化对热耗的影响较大。因此在理论上,如果以客观评价机组能耗为出发点,那么更应当把额定背压定得略高一点才比较客观。

3.4 结果和推论

假定凝汽器面积不变,计算结果是,采用双背压设计,额定背压从4.3 kPa 降低0.18 kPa,已经是节能设计;如果考虑采用双背压设计,背压从4.7 kPa 降低0.2 kPa,则节能效果更好,肯定优于单背压。评估结果中节能效益增加的原因有两个方面:背压起点较高(4.7 kPa),则双背压降低幅度大一些;而且,相对于4.3 kPa,4.7 kPa 处的热耗-背压修正曲线较陡。采用双背压设计,凝汽器水阻增加不足1 m,厂用电率增加约0.04%,而汽轮机热耗获益约0.12%,明显大于耗费。

所以,对于这个例子的循环水温和水量条件,采用双背压是合理的节能设计。实际上,国内的引进型4 排汽600 MW 汽轮机,绝大多数都配置1 000 mm 级别的末级叶片,排汽面积比上面的例子大得多,因此,双背压设计的适用范围是相当大的。用同样的方法可以确定,对于引进型1 000 MW 汽轮机,哈尔滨汽轮机厂的机型配1 219 mm末级叶片,设计余速损失与上面的例子相当,其余机型的排汽面积相对小一些,对于18~19 ℃的水温条件,在绝大多数情况下,双背压仍是合理的选择。汽轮机厂家提供准确可靠的热耗-背压修正曲线,是计算中的关键条件。

4 一些设计要点

对双背压凝汽器,必须采用并联抽空气管道系统(见图1),才能充分发挥双背压的节能优势。

如果布置方便,建议将低背压低压缸设置为靠近中压缸,这样,由于中、低压缸连通管有压损,低背压低压缸进汽压力相对稍高,因此进汽量稍大,这对节能有益。

5 结论

在循环水温、流量确定的条件下,汽轮机排汽面积越大,相对地也就越适合双背压设计。

国内600 MW 及以上的4 排汽汽轮机,排汽面积普遍较大,其中绝大多数适合双背压设计,而实际是否采用,应通过细致的计算分析确定。国内目前的设计流程忽略了一些重要因素,缺乏细致的定量分析,需要改进。本文给出了一般性的方法。

[1]蒋寻寒,曹祖庆.火电机组汽轮机末级叶片的选择[J].热力透平,2009,3(4):226-228.

[2]王兴平,黄功文.汽轮机凝汽器双背压改造的经济性探讨[J].发电设备,2010(4):241-243.

[3]戴岳,虞美萍,陈刚.上海外高桥电厂900 MW 机组节能降耗[J].上海电力,2007(5):447-449.

[4]Heat Exchange Institute,ING.Standards for Steam Surface Condenser[S].10thed.America :Heat Exchange institute,ING:2006.