光学膜专用聚酯切片的开发与生产

2021-07-07熊伟

熊伟

(中国石化上海石油化工股份有限公司先进材料创新研究院,上海 200540)

随着时代的进步,各式电子类产品市场迅猛发展,光学聚酯薄膜因其在高透明性、较强的耐化学性以及优越的机械性能等方面具有明显优势,在对光学性能指标要求严格的液晶显示器、触摸屏等的反射膜、保护膜领域运用十分广阔。由此使得作为光学聚酯薄膜基材的光学膜专用聚酯切片的市场需求量也不断上升[1-2]。

但当前市场上通用的普通膜级聚酯切片在各类性能上还存在不少弱点,比如在光泽度、透明度、凝聚粒子等性能方面存在一定的缺陷,导致基于普通膜级聚酯切片生产的聚酯薄膜产品容易出现色泽偏灰、发黄、透明度不足等不良现象,大大影响限制了常规聚酯切片在光学膜领域的应用推广。此外,为改善后道聚酯薄膜产品的制膜等加工性能[1-2],在常规膜级聚酯切片的生产过程中通常还会加入一些稳定剂,也会对聚酯薄膜的透明度等光学性能产生一定程度的不良影响,制约了常规膜级聚酯切片的进一步推广应用。

为克服现有生产技术上的不足,本文旨在研究通过改进生产工艺及配方,调整钛系催化剂注入位置,添加光学增白剂等方式,实现对产品色泽、结晶性能等参数的控制,开发生产出透光性好,性能优异的光学膜专用聚酯切片,以期实现在原有聚酯装置上进行光学膜专用聚酯切片的工业化大规模连续生产。

1 试验部分

1.1 装置和原料

某聚酯装置为依托低温短流程平推流塔式聚酯技术建成的年产15 万吨聚酯切片生产装置。该装置以精对苯二甲酸粉体(PTA)和乙二醇(EG)液体为原料,采用锑系和钛系复合型催化剂,通过酯化、预缩聚和终缩聚三个主反应器的流程生产聚酯切片,产品可用于制膜等领域。

PTA 和EG 等原料均为内部互供料。

1.2 切片产品的性能分析

切片的色泽等性能按Q/SPC 1421—2017[3]、GB/ T 14190—2017[4]等相关规定进行分析测试,齐聚物的色泽性能按Q/SPC 1421—2017[5]等相关规定进行分析测试。

2 结果与讨论

2.1 钛系催化剂注入位置的影响

将聚酯切片运用于光学薄膜等高标准要求领域,聚酯切片基材需要具备优越的透明度、光泽度等。而聚酯切片透明度、光泽度等性能与催化剂的使用状况息息相关。

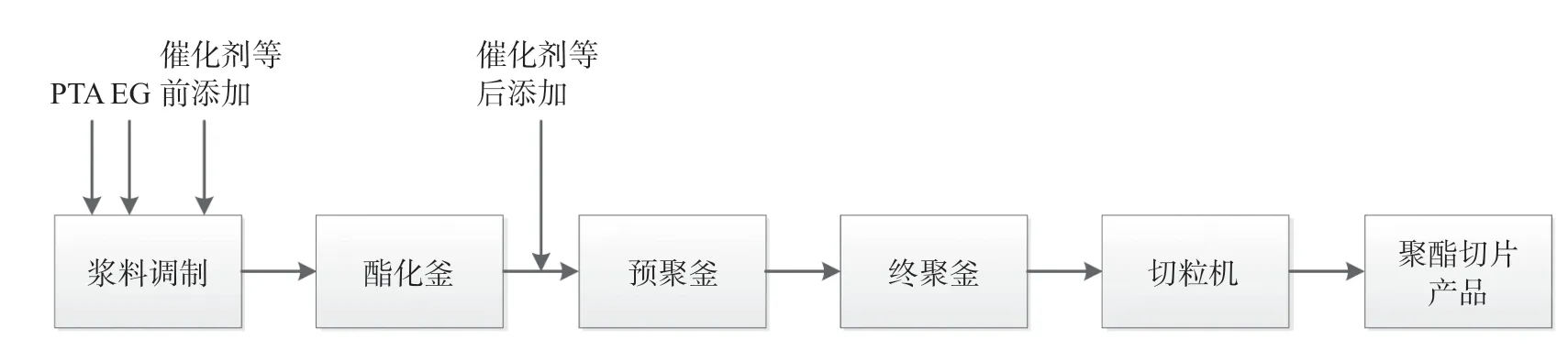

如图1所示,催化剂的注入位置一般有两种:前添加(在浆料调制过程中添加)、后添加(在预聚釜前的管线中添加)。锑系催化剂为缩聚催化剂,采用后添加方式。而钛系催化剂因其对酯化反应也具有催化作用,可降低酯化反应温度,降低能耗,故钛系催化剂原有注入方式通常为前添加。催化剂添加位置的不同,对产品透明度、光泽度的影响也有所不同。

图1 添加剂注入位置示意图Fig.1 Schematic diagram of additive injection location

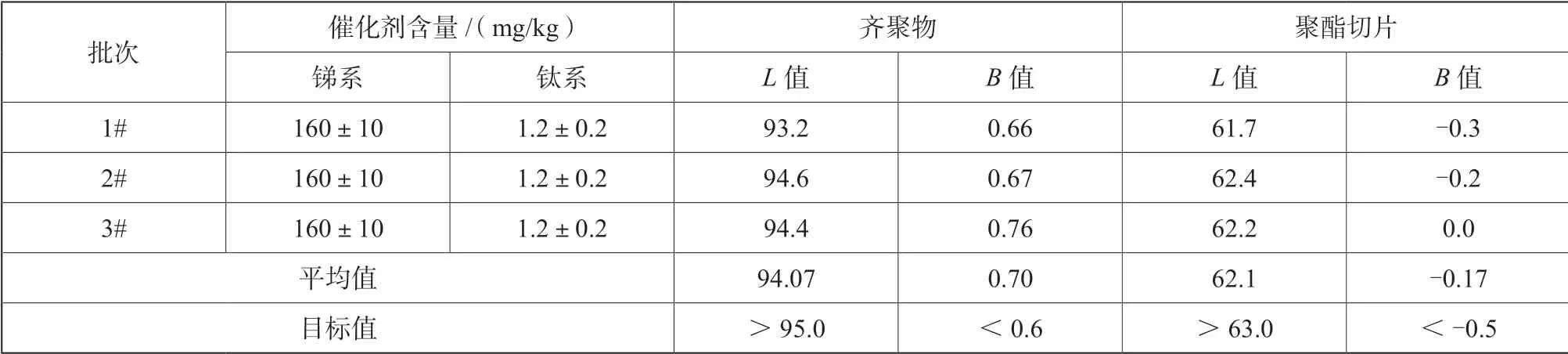

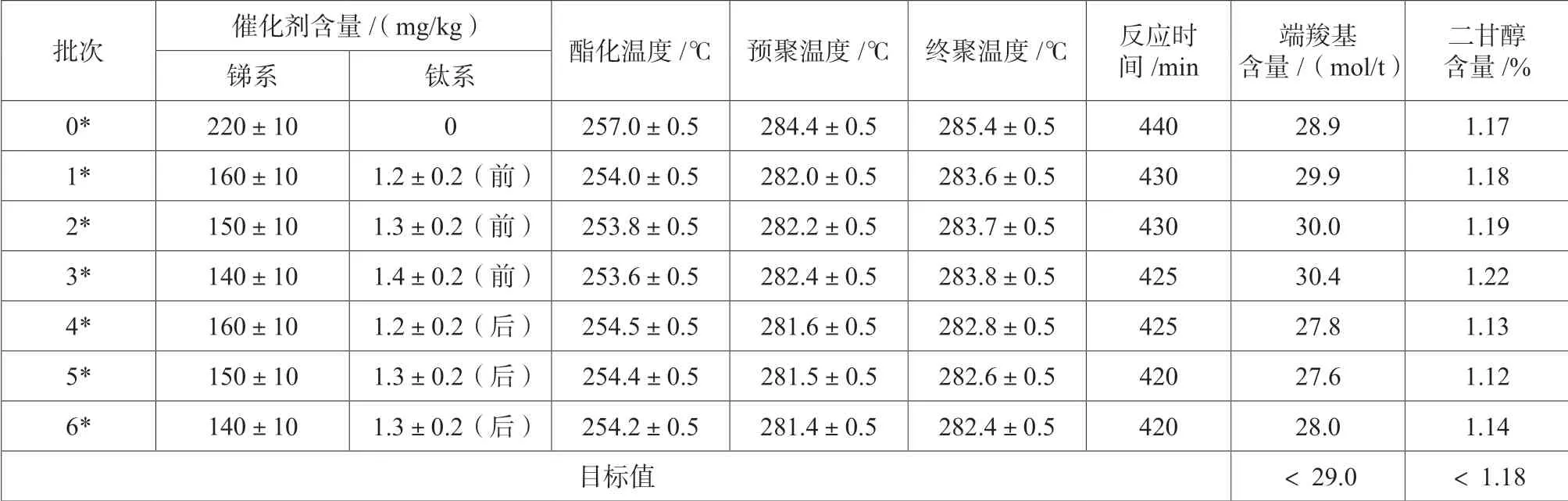

在光学膜专用聚酯切片开发初期中,催化剂体系为锑系和钛系复合型催化剂。钛系催化剂采用前添加,锑系催化剂采用后添加方式注入反应系统。在此方式下,聚酯切片的色泽一直难以达到光学膜专用切片的要求,具体如表1所示。

表1 钛系催化剂前添加方式时产品色泽Tab.1 The influence ofpre addition titanium catalyst on product color

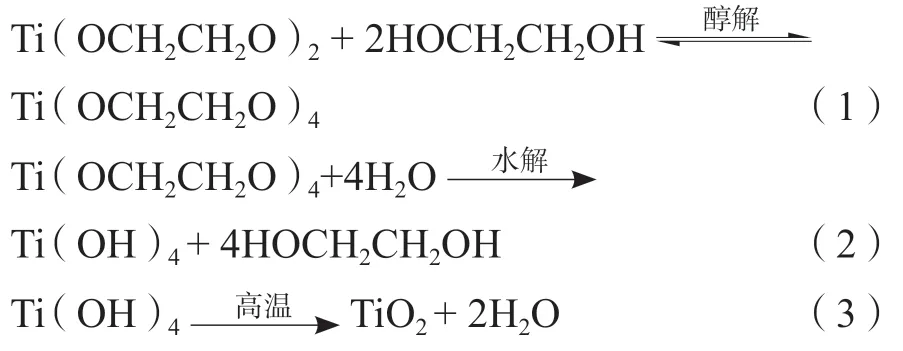

其可能原因为,钛系催化剂在前添加方式下,钛系催化剂从浆料调制过程进入反应系统,而浆料罐含水量为4%左右。同时,聚酯合成过程中90%以上的水分在酯化釜产生。钛系催化剂通过前添加方式进入酯化釜,将大大增加钛系催化剂与水的接触时间与机会,增强钛系催化剂发生醇解反应和水解反应的程度,有利于在最终聚酯产品中形成消光性的杂质二氧化钛。其可能反应机理如下:

由上述反应机理方程式可知,乙二醇钛Ti(OCH2CH2O)2生成二氧化钛TiO2消光性杂质的关键反应步骤为第(2)步,而且第(2)步化学反应为不可逆。

同时,钛系催化剂会因水解而产生损耗。为保障反应催化需求,需补加更多量的钛系催化剂进入反应体系内,而过量的钛系催化剂所带来的不利影响导致副反应速率加大,进而造成聚酯切片黄色指数升 高。

因此,改进催化剂乙二醇钛的注入位置,由前添加方式改为后添加方式,将大大减少钛系催化剂与水接触的机会,有效地控制上述第(2)步水解反应的程度及速率,从而可减少钛系催化剂水解生成二氧化钛TiO2在聚酯产品中形成的消光性杂质,继而提高产品的透明度、光泽度。

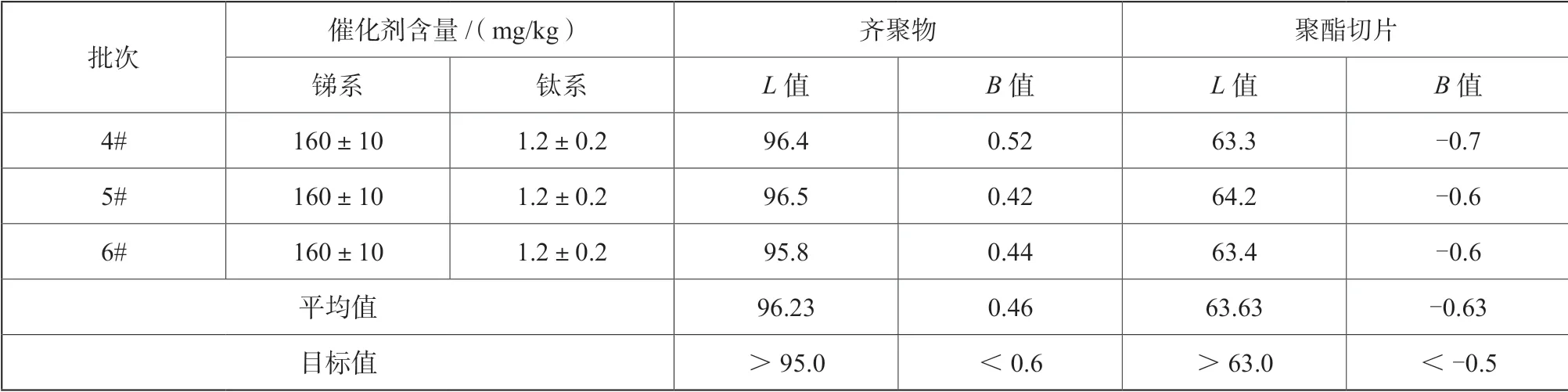

基于以上原因,在光学膜专用聚酯切片生产过程中,对钛系催化剂注入位置进行了调整,调整后切片色泽如表2所示。

表2 钛系催化剂后添加时产品色泽Tab.2 The influence ofpost addition titanium catalyst on product color

表2 表明,钛系催化剂从前添加方式调整为后添加方式时,齐聚物平均L 值从原来的94.07 提高为96.23,聚酯切片平均L 值从原来的62.1 提高为63.63,齐聚物和聚酯切片的B 值也有明显的降低,表明钛系催化剂调整为后添加方式时,产品色泽更优,且符合目标值要求。

2.2 聚酯合成工艺的影响

与常规体系催化剂相比,钛系催化剂虽然具备催化活性高,并具备提升聚酯切片亮度的优点。但钛系催化剂也存在活性受反应条件影响大的缺点。其在催化主反应的同时,也能加速各类副反应的进行,使得聚酯切片的端羧基含量、二甘醇含量等性能指标上升,并易引起聚酯熔体的降解,造成切片制膜时易破膜,从而降低薄膜的绝缘性能,不利于其在光学膜等高标准领域的应用[7,11-16]。

钛系催化剂注入位置调整后,聚酯合成主要工艺参数需进行优化以解决切片的端羧基和二甘醇含量上升的问题。聚酯合成主要工艺参数优化对比状况如表3所示。

表3 聚酯合成主要工艺参数状况Tab.3 The main process parameters of polyester synthesis

钛系催化剂为后添加时,减少了钛系催化剂因发生水解反应而产生的损耗,可在一定程度上降低预聚反应温度和终聚反应温度。由表3 可知,钛系催化剂为后添加时,预聚温度、终聚温度、端羧基含量和二甘醇含量均同比降低。

5* 批次与2* 批次相比,预聚温度由(282.2±0.5)℃下降到(281.5±0.5)℃,终聚温度由(283.7±0.5)℃下降到(282.6±0.5)℃;端羧基含量为27.6 mol/t,二甘醇含量为1.16%,5*批次的端羧基含量和二甘醇含量均显著低于2*批次。5*批次所对应的工艺参数作为优选工艺参数。

聚酯切片端羧基含量、二甘醇含量的高低,与聚酯合成过程中副反应的激烈程度具有一定的正相关关系。而聚酯合成过程中副反应的程度与反应温度直接相关,通常聚酯合成反应温度越高,则副反应程度也越剧烈。降低预聚反应温度和终聚反应温度,可有助于降低聚酯合成反应过程热降解程度,并同步降低切片中端羧基含量和二甘醇含量[7,11-16],提升聚酯切片的绝缘及制膜性能。

2.3 荧光增白剂的影响

光学膜专用切片的生产过程中,为进一步改善其色泽外观,可在聚酯生产过程中添加一定含量的荧光增白剂。它的作用是把聚酯制品吸收的不可见紫外线辐射转变成紫蓝色的荧光辐射,再与原有的黄光辐射互为补色成为白光,进而提高聚酯产品在日光辐照下的白度、蓝度[13,15,17]。

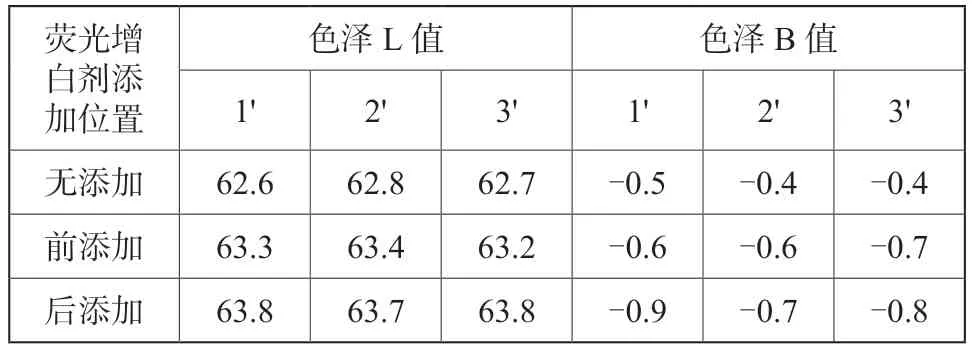

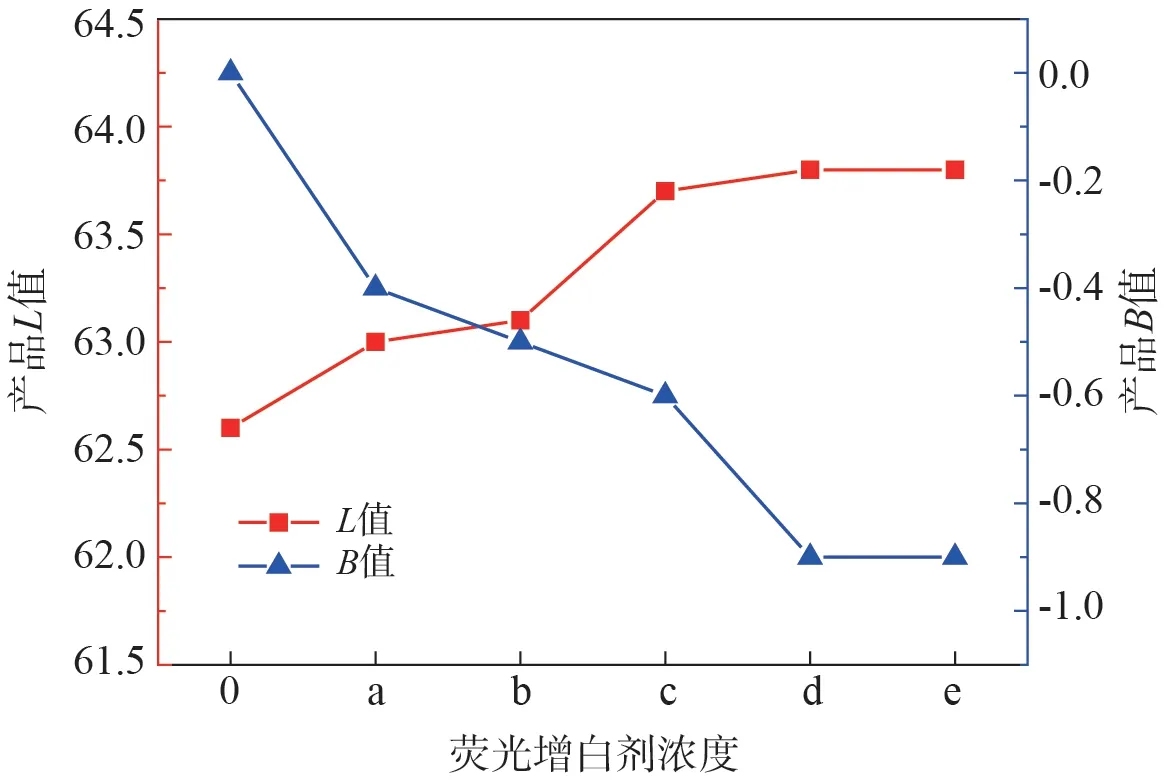

本文研究了某荧光增白剂(代号Y)添加方式及浓度对聚酯切片色泽的影响,结果如表4 和图2所示。

表4 荧光增白剂添加方式对切片色泽的影响Tab.4 The influence of optical whitening agent adding methods on the color of polyester chips

图2 荧光增白剂浓度对切片色泽的影响Fig.2 The influence of optical whitening agentconcentration on the color of polyester chips

由表4 可知,在生产过程中添加荧光增白剂,可在一定程度上提升聚酯切片的色泽,增加聚酯切片的L值并降低B值。荧光增白剂的不同添加方式对效果也有明显影响,数据显示,在两种荧光增白剂的添加方式中,后添加方式效果更优,前添加方式效果较弱。其可能原因是荧光增白剂为前添加方式时,荧光增白剂因在高温反应系统中的停留时间更长,荧光增白剂中部分物质的性能会发生一定程度的变化,使得其对聚酯产品的色泽改善作用有所减弱。因而,在光学膜专用聚酯切片生产过程中,荧光增白剂采用后添加方式为优化的工艺。

图2 则显示,在一定范围内,随着荧光增白剂浓度的提高,切片产品的L值提高,而B值下降,浓度d为优选荧光增白剂浓度(因工作需要,荧光增白剂具体名称及添加量尚不能提供)。可见,在生产过程中,通过适当添加荧光增白剂的方式可改善聚酯产品色泽。

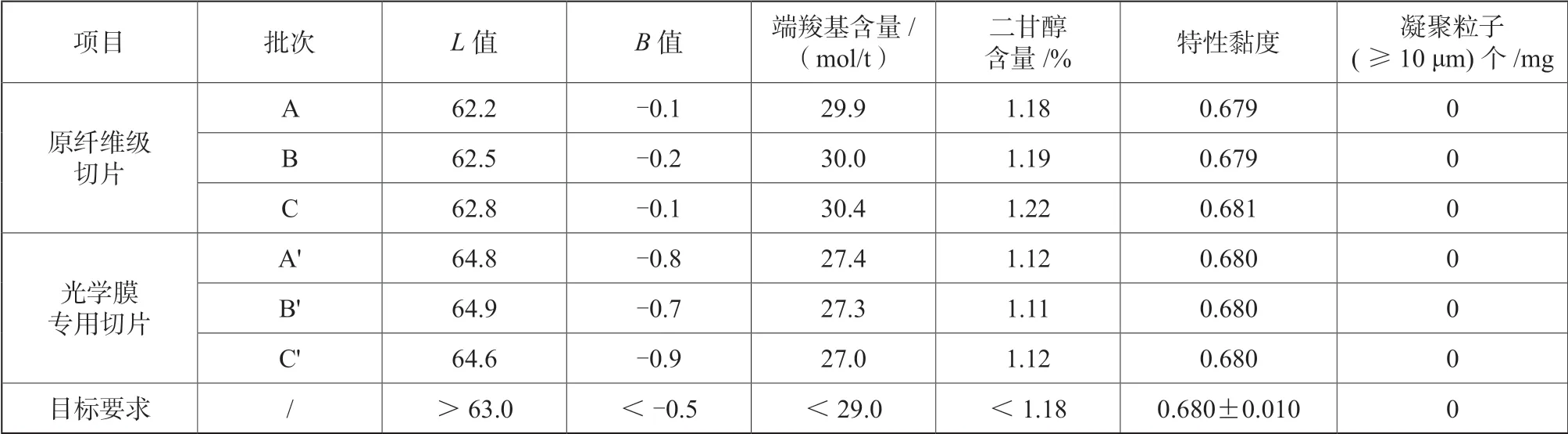

2.4 切片产品品质

在以上优化后的生产条件下生产的光学膜专用聚酯切片与原生产条件下的纤维级聚酯切片的性能比较如下所示。(优化工艺参数为:钛系催化剂后添加,锑系催化剂浓度(150±10)mg/kg 产品,钛系催化剂浓度(1.3±0.2)mg/kg 产品,酯化温度(254.4±0.5)℃,预聚温度(281.5±0.5)℃,终聚温度(282.6±0.5)℃,总反应时间420 min,荧光增白剂后添加且添加浓度为d)。

(1)切片主要常规性能指标

由表5 可见,制得的光学膜专用切片在色泽(L值、B值)、端羧基含量和二甘醇含量等方面的性能指标均显著优于原纤维级切片。

表5 切片主要常规性能指标对比Tab.5 Comparison of main conventional performance indexes of polyester chips

(2)DSC 测试

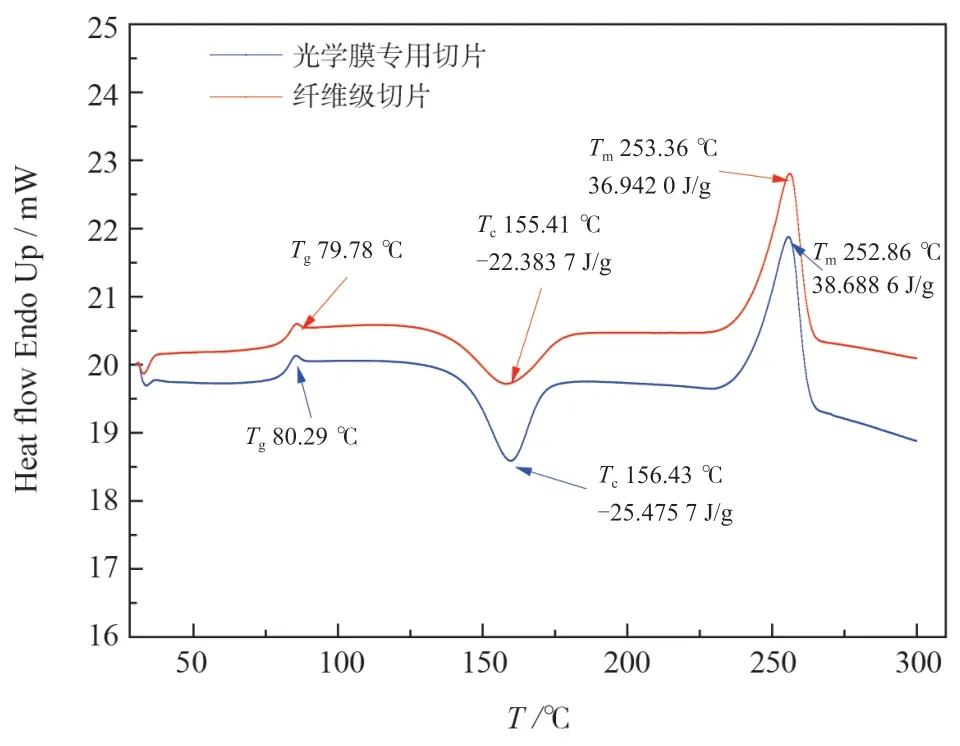

对原纤维级切片和光学膜专用切片的结晶性能进行了DSC 测试对比,结果如图3、表6所示。

图3 DSC 测试数据对比Fig.3 Comparison of DSC test data

测试条件:初始温度为30 ℃;升温速率为10.00 ℃/min。

分析仪器:PerkinElmer DSC4000 差示扫描量热 仪。

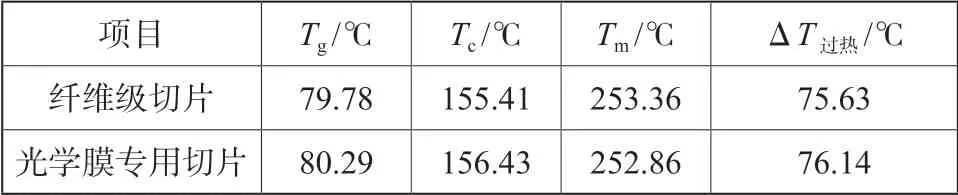

由表6 数据可知,光学膜专用切片Tg 为80.29℃,ΔT过热为76.14 ℃,均高于纤维级切片的Tg(79.78 ℃)和ΔT过热(75.63 ℃),表明光学膜专用切片在拉伸强度下的结晶性能优于原纤维级切片。

表6 DSC 测试数据对比Tab.6 Comparison of DSC test data

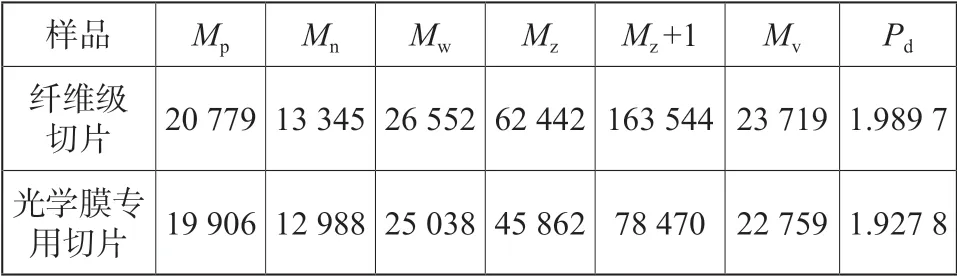

(3)分子量测试

对原纤维级切片和光学膜专用切片的分子量进行了测试对比,结果如表7所示。

表7 分子量测试对比Tab.7 Comparison of molecular weight test

测试条件为:

(1)流动相:六氟异丙醇(含5 mM 三氟乙酸钠),流速1 mL/min。

(2)柱温:40 ℃,采用标准PMMA 样品校正分子量。

(3)分析仪器:Polymer Char GPC。

由表7 数据计算可知,光学膜专用切片Pd(分子量分布的离散度)=1.9278,小于纤维级切片Pd=1.9897。即与纤维级切片分子量相比,光学膜专用切片分子量分布优于纤维级切片。

与光学膜专用切片相比,纤维级切片的平均分子量Mp较高,而且从Mn、Mw、Mz和Mz+1 的分布状况进行分析,其依次随次方的增加也快,表明纤维级切片含有较多的高分子量物质,即含有较多凝胶渗透较困难的杂质,性能不及光学膜专用切片。

3 结论

(1)将钛系催化剂注入方式由前添加改为后添加,可降低钛系催化剂水解反应和消光性杂质的产生,有利于产品L值的提高和B值的下降;

(2)钛系催化剂采用后添加方式,可适当降低预聚和终聚反应温度,从而降低副反应的程度,有利于产品端羧基和二甘醇含量的下降;

(3)在反应系统内采用后添加方式添加光学增白剂,产品L值提高,B值下降,可改善产品的色泽。

在上述优化条件下,开发生产出的光学膜专用聚酯切片在色泽(L值、B值)、结晶性能、分子量分布等各方面的性能均优于原有纤维级聚酯切片,满足了光学膜专用切片的性能要求,可实现在原有装置上进行光学膜专用聚酯切片的工业化大规模连续生产。