中压电动机带旁路变频系统改造设计探讨

2021-07-07何勖

何勖

(中石化上海工程有限公司,上海 200120)

近年来在石化行业中,随着企业节能或者对生产流程精密控制的需要,针对已投入运行的中压电动机的变频改造项目在逐渐增多。由于变频改造已经有一套非常成熟的理论依据[1],也有大量项目成功投入运行的经验,针对在定速运行的电动机系统中增加变频器这个改造过程中具体的技术细节未引起业界的重视。

然而在近期完成的一个项目中,作者感受到由于改造项目存在各种条件限制的特殊性,对中压电动机进行变频改造在具体设计的过程中实际上会遇到了不少的难点,特别是在变频系统需要单独设计旁路柜时,整套电动机驱动系统的控制逻辑,保护参数的设定等的修改,对设计人员来讲也存在着一定的挑战。作者希望通过对本改造项目中遇到的问题进行讨论,为其他类似项目提供一些设计借鉴。本文仅涉及电气系统设计相关内容,新增设备的布置,电缆敷设等问题由于有国家标准[2-3]的明确规定且每个项目的条件不同不存在普遍性,在本文中不作说明。

1 项目简介

某石化企业原有2 台6 kV 循环水泵电动机,功率900 kW,由中压柜直接供电,直接启停,所有的保护及控制功能均装配在中压柜内。出于响应国家节能要求以及节约企业运行成本的考虑,拟增加2 套中压变频系统分别对2 台电动机进行改造。

出于保障整个企业系统稳定运行,防止变频器故障可能给生产带来损失,该企业希望在变频器系统中增加额外的旁路柜,使企业在变频器故障时,可将设备投入旁路运行,保证不影响生产。旁路柜本体及旁路柜与中压柜、变频器之间的系统匹配设计要求由设计方完成。

由于该石化企业已建成且投产较长时间,变电所内经过之前的多次改造剩余空间仅能满足变频器系统及旁路柜的安装需要,故将不再增加额外的6kV开关柜,需利用原来为2 台循环水泵供电的2 台开关柜作为本项目的配电设备。

2 中压变频器的配置

2.1 变频器的选型

在节能改造项目中,选用的变频器需能与现存的电动机相匹配,在确定变频器参数前应先了解电动机的功率,实际负载特性等,同时现有电动机改造之前一般为定速运行的普通电动机而非适用于变频调速环境的变频电动机,这对于变频器输出电源波形的连续性有更严格的要求[4]。

2.2 变频器的保护配置

当中压电动机由变频器驱动时,电动机的保护主要集成在中压变频器中,由变频器完成对本身各单元及电动机的保护。

本项目要求变频调速装置应设以下保护[5]:电动机过载保护、过电流保护、过电压保护、欠电压保护、过热保护、短路保护、缺相保护、超频保护、单相接地保护、失速保护、变频器过载保护、变压器温度保护、瞬时停电保护等,并能联跳输入侧电源开关。保护的性能符合国家有关标准的规定[5]。

3 变频节能改造设计

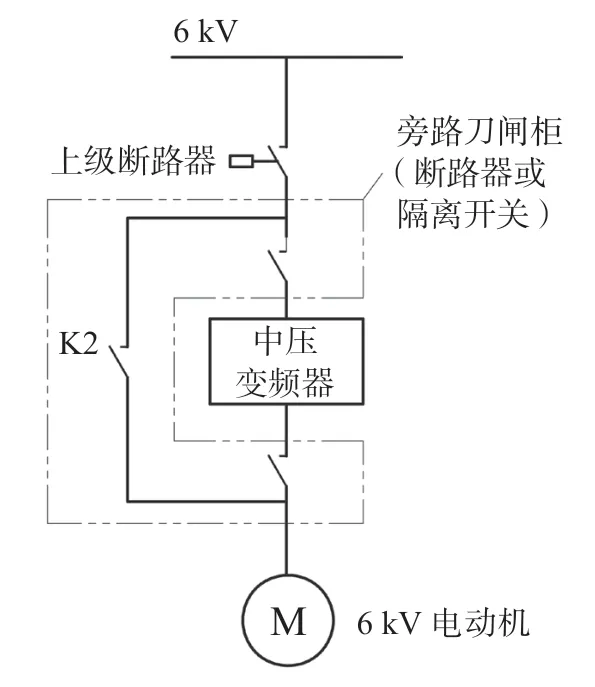

本节将着重讨论带旁路柜变频系统的设计,系统示意图如图1所示。

图1 带旁路的电动机变频改造示意图Fig.1 Sketch drawing of motor frequency conversion revolution with bypass

在本例中新增加的旁路柜采用手动切换方式,由3 个高压隔离开关K1、K2 和K3 组成,如图1所示。要求K2 和K3 不能同时闭合,在机械上实现互锁。变频运行时,K1 和K3 闭合,K2 断开;工频运行时,K2 闭合,K1 和K3 断开。

在以往的中压电动机节能改造设计中,由于存在不同的运行工况:

(1)带变频器运行时(以下简称为“变频工况”),中压柜作为变频器系统的电源,仅提供对供电线路的保护。

(2)旁路运行时期(以下简称为“工频工况”),中压柜直接为电动机供电,除线路外还需要提供对电动机的保护。

在常规情况下,设计方会要求业主提供两台中压柜分别作为两种工况下的电源并分别提供两种工况下的保护。然而如本文第1 节所述,由于本项目不再额外增加中压柜,需要使用原来为该台循环水泵供电的中压柜来满足如前文所述的两种不同工况下配电及保护设计,使得本项目存在额外的设计难点,具体可分为两部分:系统控制逻辑与中压柜保护参数的设定。本节将对这两部分内容分别进行描述。

3.1 带旁路柜变频系统的控制逻辑

3.1.1 中压电动机启停控制

根据本装置的工艺控制要求,该台循环水泵具备就地/远程启停功能,需要分别接受来自现场操作柱及仪表DCS 的启/停控制信号。

在节能改造之前,由于是中压柜直接控制电动机,只需将该两组启/停控制信号分别接入中压柜的分/合闸线圈(其中接入合闸线圈的两组“启动”信号需要通过就地/远程选择开关做一次判断),便可满足启停逻辑控制要求。

而当原有回路中增加了变频器及旁路柜后,由于存在两种不同的工况,控制逻辑也根据工况有不同的要求:

(1)工频工况下,来自现场操作柱及仪表DCS的电动机启/停控制信号最终动作于中压柜分/合闸线圈

(2)变频工况下,来自现场操作柱及仪表DCS的电动机启/停控制信号最终动作于变频器的电动机启/停控制回路;同时,由于未经准备直接带电/断电会影响变频器使用寿命,变频器厂家要求在变频工况下,上游断路器(即中压柜断路器)的分/合闸需由变频器控制,因此该工况下还有一组断路器分/合闸命令(以下简称为“MCB 分/合闸”)需要送往中压柜分/合闸线圈。

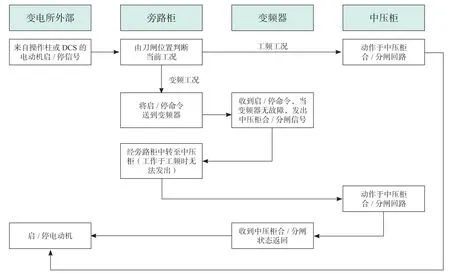

根据以上控制要求,综合考虑两种不同工况,整套启停控制逻辑流程图如图2所示。

图2 带旁路柜变频系统启停逻辑Fig.2 Start/ Stop logic diagram of frequency conversion system with bypass

由于变频器为厂家的标准化设计产品,本套逻辑主要由旁路柜控制回路完成,因此大部分信号会经过旁路柜后再发往系统内的其他设备。为达到成本套控制逻辑要求,对本套系统内的各设备有如下要求:

(1)旁路柜接收来自现场操作柱和DCS 的启/停电动机命令,并将其整合为一副启停信号。

(2)旁路柜将启停信号串联旁路柜刀闸开关状态后分别送往中压柜和变频器(由前文描述,刀闸开关设置了机械互锁,所以无论何种工况下,都有且只有一副启停信号能够正常工作)。

(3)根据控制逻辑,变频器还需要接受一组命令用作发出中压柜分合闸命令的依据,在设计中作者使用了旁路柜刀闸的位置状态(变频器上游刀闸K1)送往变频器,在K1 闭合时,变频器结合自身状态命令上级断路器分/合闸。

(4)中压柜分/合闸线圈需要分别准备2 组接入点,分别接入工频工况下的启/停命令合变频工况下的分/合闸命令。

3.1.2 其他信号的改造

根据工艺流程对本台循环水泵的控制要求,除了启停控制信号外,本台循环水泵的控制信号还有:

(1)电动机的状态信号(运行及故障),返回给DCS 系统。

(2)电动机三相绕组的温度信号(RTD),来自电动机上的绕组温度探头

在原设计中,以上信号均接入中压柜内的控制回路,其中绕组温度信号由微机综合保护系统采集。

当该电动机改造为由变频器驱动后,电动机的绕组温度由接入中压柜控制回路改为接入中压变频器控制回路,而中压柜内运行状态信号保留,作为中压柜本体的状态信号返回给控制系统。

变频器新增的控制信号可分为以下几类:

(1)干式变压器保护继电器的报警及跳闸信号,由变压器送往变频器。

(2)变频器发出的状态信号,如运行、故障、就绪等,由变频器送往DCS。

(3)变频器转速设定设定信号及转速反馈信号,由DCS 送往变频器。

3.2 中压柜继电保护参数的确定

根据上文的描述,在带旁路功能的中压变频系统中,上级中压柜的断路器需要考虑工频及变频两种不同工况下的保护,也就是说该断路器需要同时适用于电动机保护(工频)和馈线保护(变频)。

根据GB/T 50062—2008 《电力装置的继电保护和自动装置设计规范》[5],对于电动机保护(工频),需要配置的保护功能有:过电流保护、电流速断保护、过负荷保护、单相接地故障保护、低电压保护。对于馈线保护(变频),需要配置的保护功能有:过电流保护、电流速断保护、过负荷保护、单相接地故障保 护。

根据计算,两种工况下的保护配置及参数定值如下[6-7]:

综合考虑两种工况下的整定值,确定中压柜的保护定值。

(A)过电流保护

由于中压柜工作于变频工况,断路器用作变频系统馈线保护时,系统的最大电流是按照电动机最大电流考虑的,因此其反时限曲线与工频工况下的反时限曲线相同(工频工况下,系统的最大电流同样按照电动机最大电流考虑)。同时由图3 可知,该反时限曲线能满足变压器温升曲线的要求,因此中压柜综保的过电流反时限曲线保持原设定不变。

图3 电动机反时限保护曲线Fig.3 Motor inverse time protection curve

表1 不同工况下的保护整定值Tab.1 Protection setting under different working condition

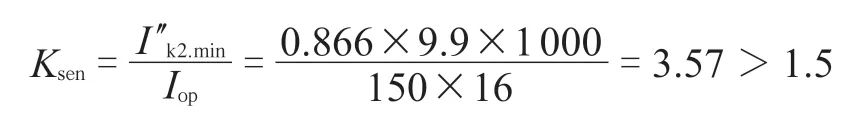

(B)电流速断保护

两种工况比较取较大值,即速断动作电流16 A,动作时间0 s。

该设定值用于工频工况下的灵敏度校验[6]:

满足灵敏度要求,其中[6]:

Iop保护装置一次动作电流。

(C)单相接地保护和过负荷保护

这两项保护在两种工况下的定值大致相同,因此该两项保护设定为:

本项目取单相接地保护动作电流1 A,动作于报警信号;

过负荷保护动作电流取1.3 A,动作时间10 s。

(D)低电压保护

考虑到该保护在工频工况下的必要性,决定装设,取额定电压的65%,动作时间0.5s。

4 结论

本文所阐述的带旁路变频系统改造方案总结如下:

对于启停控制信号的改造,所有的启停控制在旁路柜内汇总后,分别送往变频器和中压柜执行启停电动机动作。在旁路柜内利用刀闸的位置状态信号,保证分别送往变频器和中压柜的启停信号永远有且只有一组信号能够动作。

继电器保护设定方面,将同一组保护同时用作变频系统和电动机系统的。在进行保护功能配置及参数设定时需要同时满足两种不同工况的要求,并进行相关校验保证灵敏度。

当变频系统增加旁路后,无论是在控制方面还是保护方面,其改造的难度都大大增加。希望本文读者在未来的项目中,如遇到类似的改造时能引起足够的重视。