环己酮装置真空系统设计探究

2021-07-07余超杨军

余超,杨军

(中石化上海工程有限公司,上海 200120)

真空系统广泛存在于精馏、干燥、过滤、脱水等化工生产装置的工艺过程中。所谓真空系统,即用于获得有特定真空度要求的抽气系统。真空系统通常由抽气设备、真空设备、管道、阀门、仪表等部分组成[1-2],所需达到的真空度则由真空泵实现。真空度除受真空泵性能影响外,还与管道压力损失及管件、法兰连接、设备开口处密封性能有关,而以上连接处通常无法保证系统处于完全密闭状态,导致外界空气压力因大于系统压力而泄漏到真空系统中。因此,在真空系统设计过程中需充分考虑上述影响因素。

环己酮是合成己内酰胺、尼龙和己二酸等化工产品的重要有机化工原料,也是油漆、农药、染料等领域的重要溶剂。工业生产中,环己酮主要通过环己醇在催化剂作用下经脱氢反应制得[3]。反应后的产物除去氢气后,液相粗醇酮需经过醇酮精馏单元轻塔、酮塔、醇塔进行脱轻、脱重后得到产品环己酮[4]。由于常压下环己酮和环己醇沸点相近,分离困难,需提高酮塔操作真空度以增加环己酮和环己醇沸点差和相对挥发度,使环己酮和环己醇易于分离[5]。因此,现有环己酮装置醇酮精馏单元的酮塔、醇塔通常在3~6 kPa 高真空环境下操作,导致其真空系统的计算和选型就显得尤为重要,但迄今为止未发现有关环己酮装置真空系统计算和选型的文献报道。

本文以环己酮装置醇酮精馏单元酮塔真空系统为例,详述了真空系统计算过程,将现场采样分析所得的真空数据与经验公式计算结果进行对比,对两者间的偏差进行分析,给出合理的酮塔真空系统设计方案,并根据现场采样分析数据对现有醇酮精馏单元真空系统设备选型的安全性问题给出合理建议。

1 真空系统计算

1.1 空气泄漏量计算

真空系统的空气泄漏量严格意义上需通过试验进行测定,但对新设计或无法采取试验测定的系统,仅可通过估算求得。一般来说,真空系统空气泄漏量可根据接头密封长度或真空系统体积进行估算[6],但以上两种估算方法均未考虑系统压力参数对空气泄漏量的影响,仅可作为初步参考。对于严密系统最大空气泄漏的估算,目前工业上常用式(1)计算[7-8]。

式中W空气——真空系统中空气泄漏量,kg/h;

V——真空系统总容积,m3;

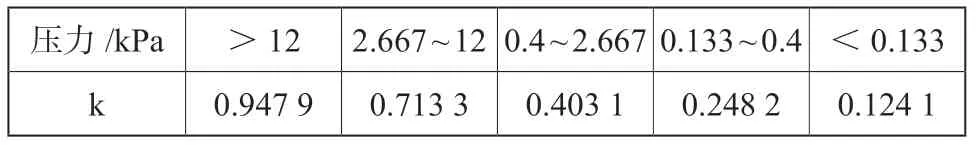

k——压力常数,取值如表1所示。

表1 真空系统漏气量经验公式压力常数Tab.1 Empirical formula of vacuum system leakage pressure constants

此外,还需考虑管件空气泄漏量,可通过表2计算得到。

表2 真空系统管件空气泄漏量估算Tab.2 Estimation of air leakage of vacuum system pipe fittings

对于真空系统,一般保守估算时采用式(1)计算值再加上表2 所得管件泄漏量,或采用式(1)计算值两倍作为真空系统空气泄漏量。对于带有普通轴封的搅拌器,其空气泄漏量应为每个搅拌器增加2.27 kg/h,如采用特殊良好密封,此值可为0.45~0.90 kg/h[9]。

1.2 工艺物料气量计算

由Raoult 定律可知,混合溶液中某组分i气相分压为[10]:

式中Pi——组分分压,kPa;

xi——液体中组分摩尔分数。

对于真空系统,真空压力P为P物料与P空气之和,而P物料为各工艺物料分压之和。因此,可由空气泄漏量、P物料以及P空气求得物料气量,即:

式中W物料、W空气——物料气量和空气泄漏量,kg/h;

M物料、M空气——物料和空气分子量;

P物料、P空气——物料气相和空气分压,kPa。

真空泵抽气总量即为空气漏气量与物料气量之和[11]。

1.3 管道压降计算

为使真空管道压降在允许范围内,必须核算管径以控制管路压降,通常管径可由管道流导来核算。

1.3.1 管道流导定义

真空系统两点间流量需满足式(4):

式中Q——真空系统两点间流量,Pa·m3/s;

U——真空系统1 点与2 点间管道流导,m3/s;

ΔP——1 点与2 点间管道压降,Pa。

气体在管道中流通状态可通过气体在1 点与2点之间平均分压P-(单位:Pa)与管径d(单位:m)之积判断[12],其中:

考虑到化工装置中通常操作压力大于1 Pa,管道中流动状态基本可判定为黏滞流,因此在计算过程中仅考虑黏滞流下管道流导。

1.3.2 黏滞流管道流导

化工生产过程中,真空系统管线多为圆形截面,对于长管(L/d>20,L为管线长度)黏滞流流导,在满足速度分布剖面与位置无关、器壁处速度为零、气体马赫数小于0.3 时,可通过简化的Poiseuille 方程,即式(9)来确定。

对于短管(L/d≤20),其流导可通过式(10)来确定。

其中,η为真空系统气体黏滞系数,N·s/m2。

若真空设备到真空泵间有多根管道串联或多根管道并联,其流导分别如式(11)和(12)所示。

流导计算主要为确定系统压降是否满足工艺要求。在计算过程中,先确定管道允许压降ΔP,再由式(4)确定管道最小允许流导值U,并假定管径,判断流型,计算流导Ucal。若Ucal≥U,则管径合适,若Ucal<U,则需重新选择管径计算,直至满足要求为止。

1.3.3 真空系统抽气率S

抽气速率S指单位时间内真空泵在入口压力下从系统中抽走的气体体积,可由式(13)所得:

式中S——真空系统抽气速率,m3/h;

R——通用气体常数,R=8.314 J/mol•K;

Ts——泵前气体温度,K;

Ps——真空系统压力,kPa;

1.4 真空系统工艺条件

在采购真空泵时,设计人员需根据计算结果明确真空泵抽气量、空气泄漏量、真空泵入口压力、被抽气体温度、组成、平均分子量以及其他特殊工艺要求,以便厂家进行相应核算。

2 酮塔真空系统设计

2.1 酮塔真空系统简介

以2×105t/a环己酮装置醇酮精馏单元酮塔为例,通过上述真空系统设计步骤对真空系统进行核算。

该真空系统由酮塔、酮塔塔顶冷凝器、酮塔塔顶后冷器、酮塔回流罐及管道、阀门、仪表组成,其中,酮塔进料各物质质量分数如下:49.68%环己酮、49.94%环己醇、0.35%重组分、0.03%轻组分;进料流量51 360 kg/h,进料温度123.6 ℃,进料压力0.35 MPa,塔顶压力6 kPa,温度71.2 ℃,塔釜压力11 kPa,100.6 ℃;真空泵前的酮塔塔顶后冷器压力4 kPa,温度25 ℃;酮塔塔顶后冷器出口气相到真空泵间管路压降需小于1 kPa。

在酮塔塔顶后冷器中,液相物料环己酮质量分数为99.93%,轻组分质量分数为0.07%,两者相对分子量分别为98 g/mol 和128 g/mol。25 ℃时,环己酮和轻组分饱和蒸汽压分别为0.55 kPa 和0.95 kPa。

2.2 酮塔真空系统空气泄漏量

根据核算,在酮塔真空系统中,酮塔、酮塔塔顶冷凝器、酮塔塔顶后冷器、酮塔回流罐及管道体积和为1 423 m3,考虑到真空压力,根据表3 参数,可得k值为0.713 3,由式(1)可得空气泄漏量为90.2 kg/h。由前述文献资料分析,对于真空系统,一般保守估算时采用式(1)计算值再加上表2 所得管件泄漏量之值,或采用式(1)计算值两倍作为该真空系统的空气泄漏量,因此选择酮塔真空漏气量为180.4 kg/h。

2.3 酮塔真空系统工艺物料气量

由式(2)可知,在酮塔塔顶后冷器中环己酮和轻组分分压分别为0.549 7 kPa 和0.000 5 kPa,则空气分压为3.449 8 kPa。当泄漏空气量为180.4 kg/ h时,由式(3)可知环己酮和轻组分的流量分别为97.3 kg/ h 和0.11 kg/h,则真空系统被抽气量为有机物与空气之和,即277.8 kg/h,其中环己酮35.02%,轻组分0.04%,空气64.94%。由以上各组分质量分数可求得混合气体平均分子量为38.51 g/mol。

进一步通过Aspen Plus 软件对以上计算进行模拟验证,取空气泄漏量为180.4 kg/h,具体模拟流程如图1所示。

图1 酮塔真空气量模拟流程图Fig.1 Simulation flow chart of vacuum gas flow in cyclohexanone tower

通过模拟,可得VENT 气相流股性质如下:

由表3 可知,真空系统被抽气模拟量为277.51 kg/h,与公式计算结果较好吻合。

表3 VENT 气相流股性质Tab.3 Properties of VENT vapor stream

2.4 酮塔真空系统管径核算

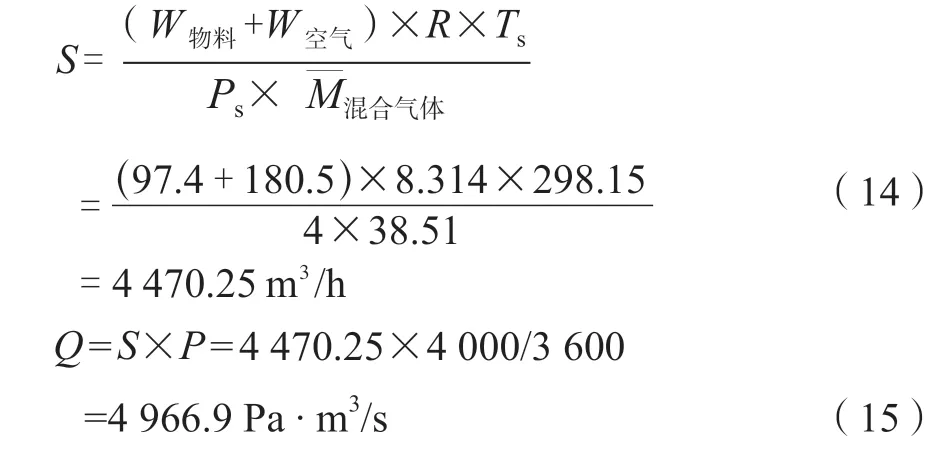

真空系统管径通常由抽气速率和管道流导计算迭代所得,由式(4)和(13)可知,酮塔后冷器出口抽气速率S和出口气体流量Q分别为:

由2.1 节酮塔塔顶后冷器出口气相到真空泵间管路压降需小于1 kPa,可得管道流导为:

根据气体流量和装置现有设备布置,预估气相管线管径为DN125,管长为50 m,可得:

则气体流型为粘滞流。根据式(9)可知,Ucal为:

由Ucal>U可知,预估气相管线管径满足管路压降小于1 kPa 要求。

3 装置实测数据分析

3.1 酮塔真空系统实测数据

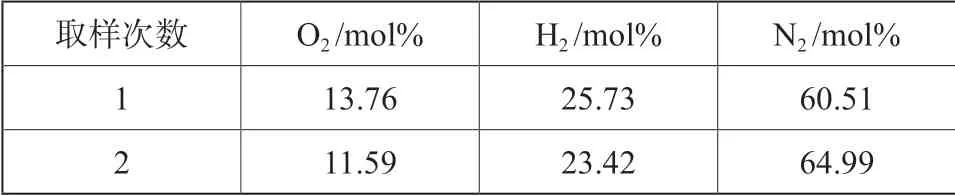

针对酮塔真空系统,在某企业实际运行2×105t/ a环己酮装置对现场酮塔真空系统出口尾气进行多次取样,所得数据如表4所示。

表4 现场酮塔真空系统出口尾气取样结果Tab.4 Sampling results of tail gas at the outlet of vacuum system of cyclohexanone tower

由表4 实测数据可知,现场酮塔真空系统出口尾气中O2含量约为10 mol%,H2含量约为25 mol%。

对于酮塔来说,理论计算物料组成并不含H2,但现场测出真空泵尾气中含H2,推断出H2主要来源于上游环己醇脱氢反应产生的溶解氢;尾气中含有大量N2,除泄漏空气中含N2外,其余来源于对真空含氢、含氧气体的补氮。

根据以上实测数据,针对酮塔进料各物质进料质量分数、流量、温度和压力,计算出该进料溶解饱和H2量约为0.07 kg/h,根据出口气相实测H2约为25 mol%,可推算出现场酮塔空气泄漏量为1.4 kg/ h。

3.2 实测数据进一步验证

对环己酮装置醇酮精馏单元其余两个真空塔,轻塔和醇塔进行泄漏空气量核算,根据式(1)可得轻塔和醇塔空气泄漏量分别为98.9 kg/h 和58.6 kg/h,若因法兰、管件接头等泄漏量再考虑2 倍裕量,则泄露空气分别197.8 kg/h 和117.2 kg/h。

进一步对该企业实际运行2×105t/ a 环己酮装置对现场轻塔和醇塔真空系统出口尾气进行多次取样,所得数据如表5所示。

表5 现场轻塔及醇塔真空系统出口尾气取样结果Tab.5 Sampling results of tail gas at the outlet of vacuum system of light tower and cyclohexanol tower

由表5 实测数据可知,现场轻塔真空系统出口尾气中O2含量约为0.5 mol%,H2含量约为55 mol%;现场醇塔真空系统出口尾气中O2含量约为7 mol%,H2含量约为10 mol%;根据以上实测数据,结合系统中溶解饱和H2含量,计算轻塔、醇塔空气泄漏量分别为1.5 kg/h 和0.8 kg/h。

3.3 理论计算与实测数据对比分析

由3.1 和3.2 节可知,现场轻塔、酮塔、醇塔真空系统空气泄漏量远小于根据文献和手册计算得出的最大空气泄漏量,其原因如下:

(1)文献和手册中的空气泄漏经验公式和管件泄漏量由CDJackson 根据大量当时现场装置空气泄漏情况拟合得出,并早在1948年将结果发表于Chem.Eng.Prog.杂志,该公式回归所采用取样点数据距今已近80年,对于现有装置,取样点代表性已缺乏时效;

(2)新建装置采用的阀门、垫片、螺栓等材料的系统密封性均较过去装置有很大提升;阀门方面,目前阀杆填料采用低泄漏填料,满足ISO 15848 中阀杆密封Class A 等级泄漏量≤5×10-5要求,大大降低了过去装置中阀门处空气泄漏量;垫片方面,通过缠绕垫片代替平垫片,密封效果更好;螺栓方面,目前装置采用力矩扳手紧固螺栓,可有效避免过去人工操作的过载问题,加强密封效果;通过以上各处优化,真空系统空气泄漏量将明显下降;

(3)现有装置在开车前及检修后均会进行气密试验,并要求系统保压(正压80 kPa)24 h,保证泄漏率<5‰。

因此,根据式(1)考虑空气泄漏量再考虑2 倍裕量,会导致后续真空泵选型明显偏大。

然而,考虑目前采样装置仅开车1~2年,未进行装置大检修,且新建装置系统密封性较好,高真空下空气泄漏量不大;但随运行时间延长,尤其经过大检修后空气泄漏量会有增加,在设计真空系统时,不同项目组可依据现有类似装置或资料在式(1)计算结果上考虑裕度,以满足装置20~30年的寿命周期需求。以环己酮装置为例,结合现有装置实际生产经验,可在式(1)计算所得空气泄漏量的基础上考虑一定裕量作为真空系统选型的参数。

4 真空系统选型与建议

4.1 真空系统选型原则

真空系统选型可参考以下原则[13]:

(1)低真空度:文丘里、蒸汽喷射、单级水环真空泵及风机等;

(2)中真空度:单级液环真空泵、单级叶片真空泵、2~3 级蒸汽喷射泵、多级风机等;

(3)高真空度:两级水环真空泵、喷射器与真空泵联用、罗茨风机与爪式真空泵联用、4~5 级蒸汽喷射器、水环真空泵与蒸汽喷射器联用等;

近年来,节能环保要求日益严苛,蒸汽喷射器面临含油废水处理难及蒸汽消耗大等问题,新装置已逐步采用干式真空泵代替蒸汽喷射器。干式真空泵具有操作简便、真空度高、处理量大等优点,但其运行温度高,在处理溶剂产品时须考虑溶剂闪点,安全方面除需考虑措施以防止高闪点溶剂在真空总管内与空气形成爆炸性气体混合物外,还需防止液体进入真空泵,此类特殊工艺要求应在设备定货时明确。

4.2 环己酮装置真空系统选型与建议

干式真空泵三废排放少、降耗效益明显、且满足高真空度操作,对于环己酮装置高真空条件的酮塔和醇塔尤为适用。对于新建环己酮装置真空系统,推荐使用干式真空泵,但在安全方面需考虑以下措施:

(1)设备安装时对法兰面及管道连接处保护;

(2)开车前或检修后应进行严格气密试验,系统保压(正压80 kPa)24 h,尽量达到2‰~3‰泄漏率;

(3)考虑H2环境,干式真空泵进出口需加IIC阻爆轰型阻火器;

(4)泵本体需具有0 区危险介质环境的隔爆功能认证;

(5)泵入口设置过滤器,出入口设置自动(气动)切断阀;

(6)装置实测尾气含H2、O2,须设置补氮,控制体系中O2浓度低于极限氧含量 LOC 25%以下;

(7)出口尾气管路设置O2含量在线分析仪和联锁切断;

(8)设备静电接地。

采用干式真空泵有利于提升装置技术经济性,在把握施工细节和严格进行气密试验下,真空系统空气泄漏量可低于计算值。在考虑上述安全措施后,干式真空泵应用在环己酮装置真空系统上已具备可行性。

5 结论

本文首先介绍了真空系统空气泄漏量、工艺物料气量及管道压降计算方式,总结真空系统计算过程及系统选型。以2×105t/ a 环己酮装置醇酮精馏单元酮塔为例,计算其空气泄漏量、工艺物料气量及管道压降,并将轻塔、酮塔、醇塔计算空气泄露量与某企业实际运行装置空气泄漏量对比。结果表明,使用经验公式计算所得空气泄漏量与现场实测泄漏量差距较大,主要原因为经验公式回归取样点距今已近80年,新建装置采用法兰、阀门以及管道连接的系统密封性均较过去有很大提升,且目前装置在开车前及检修后均会进行气密试验;但考虑到实测装置仅开车1~2年,密封性较好,随运行时间延长尤其经过大检修后空气泄漏量会增加,在真空系统设计时需考虑一定富裕度。此外,对真空系统选型进行了探讨,并针对目前环己酮装置真空系统考虑环保、节能采用干式真空泵给出合理安全建议,确保其在应用过程中安全、稳定。