不同乙烯产品外送方案对乙烯装置能耗和经济性的影响

2022-03-11白宇辰

白宇辰

(中国石化工程建设有限公司,北京 100101)

乙烯装置中,乙烯冷剂处于“压缩-冷凝-节流-蒸发”的压缩制冷循环中,由于受乙烯临界点的限制,乙烯冷剂不可能在环境温度下冷凝,其冷凝温度必须低于其临界温度(9.9℃),需要用丙烯冷剂对其进行逐级冷却和冷凝,构成了乙烯-丙烯复迭制冷循环[1]。乙烯装置通常包括乙烯制冷单元和丙烯制冷单元。其中,乙烯制冷系统用于提供裂解气低温分离系统所需-101~-40℃各温度级位的冷量,主要冷量用户为裂解气进入冷箱和脱甲烷系统的预冷以及脱甲烷塔顶冷凝(高压脱甲烷工艺流程)。丙烯制冷系统为裂解气分离系统提供-40℃以上的各温度级位的冷量,主要冷量用户为裂解气的预冷、乙烯冷剂冷凝、乙烯精馏塔、脱乙烷塔、脱丙烷塔顶冷凝等。乙烯制冷压缩机出口的乙烯冷剂用不同温位的丙烯进行冷却和冷凝。

某100万吨/年的乙烯装置采用前脱丙烷前加氢流程进行低压乙烯精馏,塔顶操作压力约0.6 MPa。乙烯制冷系统与乙烯精馏塔组成开式热泵系统。乙烯精馏塔顶乙烯气相送入乙烯制冷压缩机三段吸入罐,压缩机的三段抽出气相作为乙烯精馏塔中沸器的热源,四段出口气相作为乙烯精馏塔再沸器的热源,两股热媒完成换热并冷凝后,合并作为乙烯精馏塔的回流。此时乙烯精馏塔成为乙烯制冷压缩机的一个吸入罐,提高乙烯精馏过程的热效率,但会相应增加乙烯制冷压缩机的的功耗。相对闭式热泵系统,总体大幅降低了低压乙烯精馏的能耗[2]。

乙烯产品外送流程是乙烯装置的重要组成部分,是连接乙烯装置和下游生产装置的纽带,外送流程的稳定性决定着下游装置的整体稳定[3]。该乙烯装置的乙烯产品由乙烯制冷系统提供,与乙烯装置配套的2套下游生产装置,分别需要70万吨/年气相乙烯产品(3.5 MPa,30℃)和30万吨/年气相乙烯产品(2.1 MPa,30℃)。

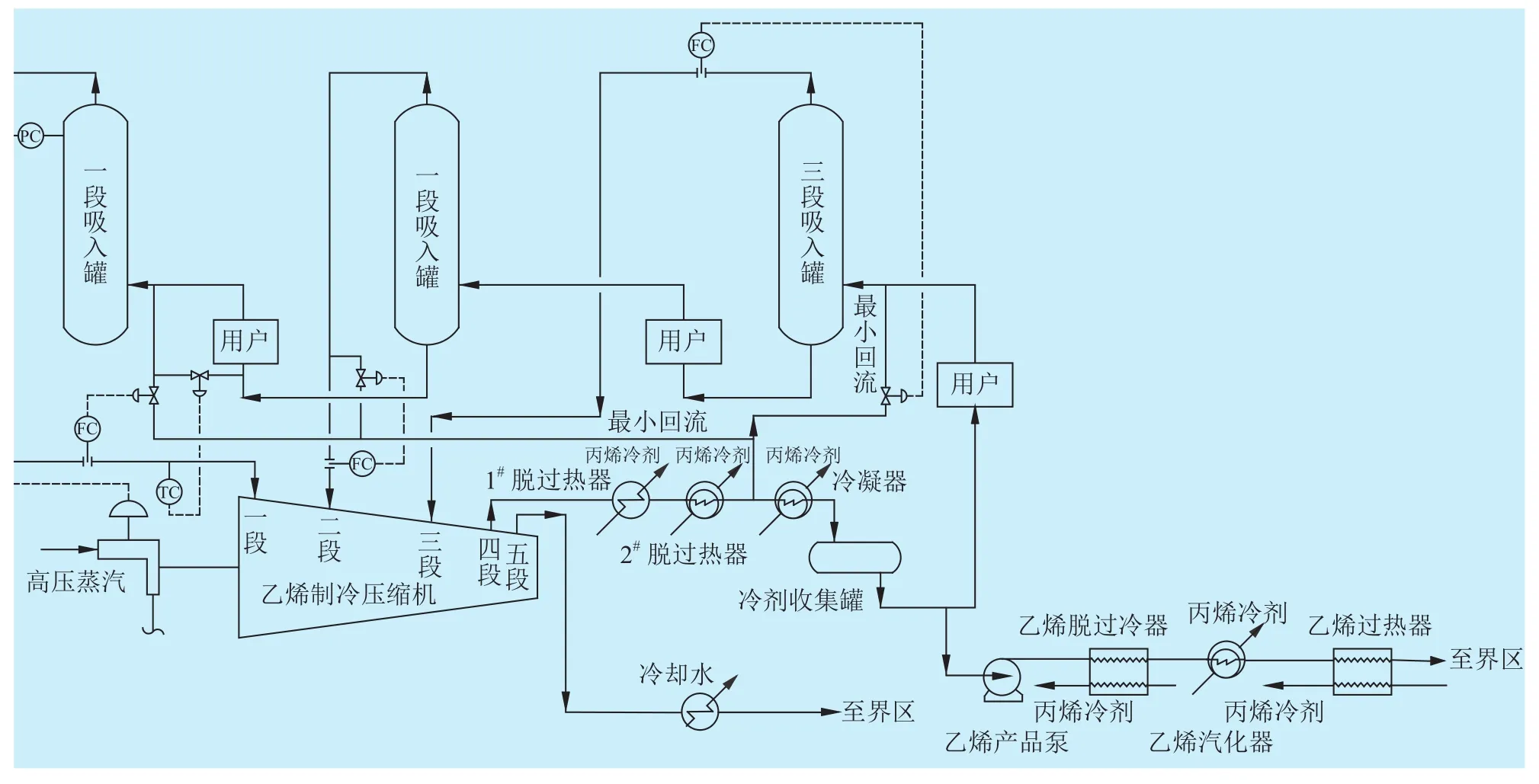

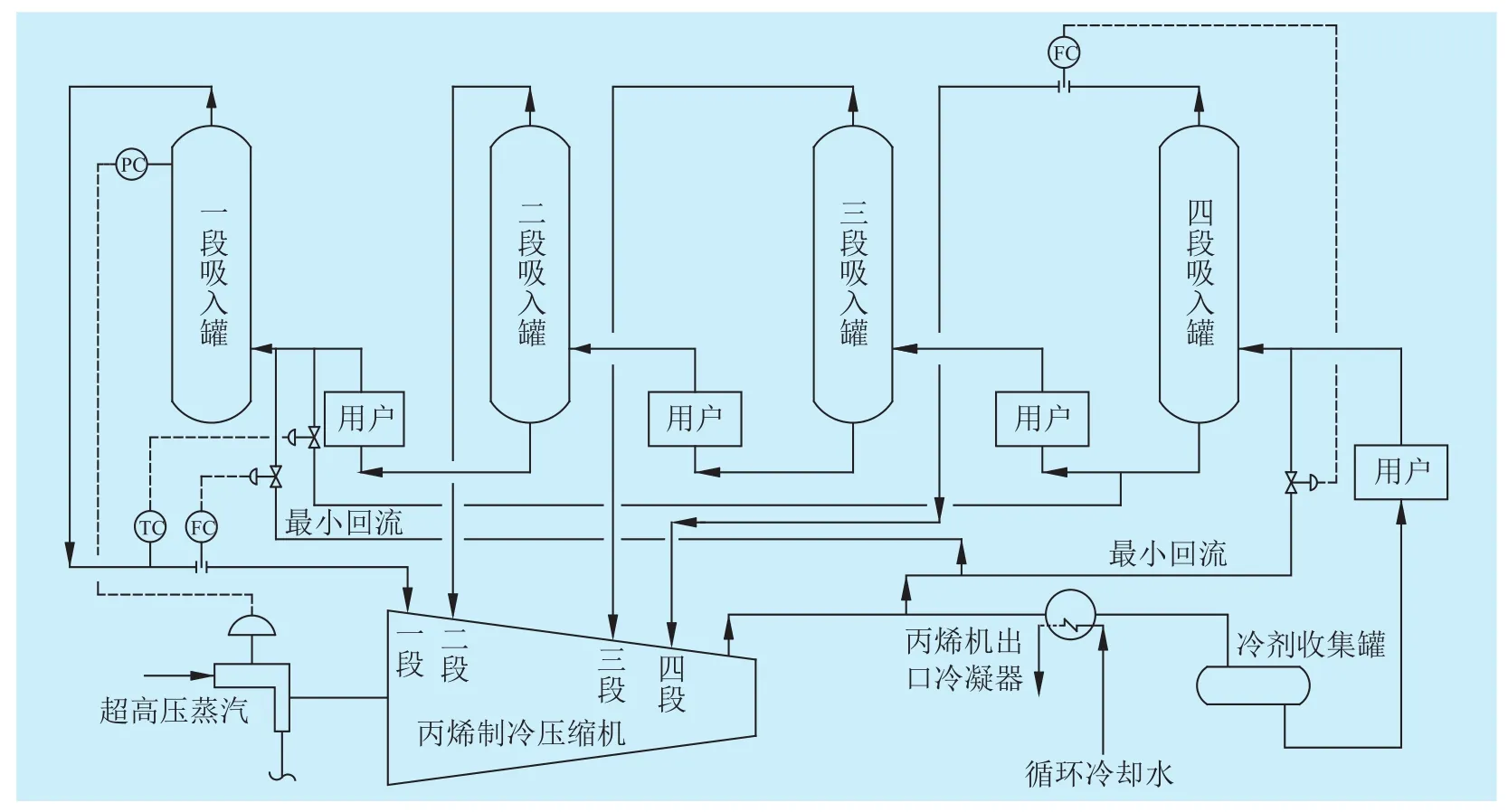

文章采用PRO Ⅱ计算软件,对乙烯制冷系统和丙烯制冷系统进行流程模拟,研究3个不同乙烯产品的外送方案对2个制冷机功率、装置能耗、投资以及操作运行成本的影响,根据具体的对比情况确定了最优化的乙烯产品外送方案。乙烯制冷系统的低温乙烯冷剂有3个温度等级,压缩机有五段,乙烯产品可由五段气相直接采出或在四段出口冷凝,经乙烯产品泵增压后加热、汽化并过热后送出界区,流程见图1。丙烯制冷系统是一个闭路循环,低温丙烯冷剂有4个温度等级,压缩机有四段,流程见图2。

图1 乙烯制冷系统

图2 丙烯制冷系统

1 乙烯产品外送方案设计

1)方案一,70万吨/年的乙烯产品由乙烯制冷压缩机五段气相外送,送出装置的界区压力约为3.5 MPa;30万吨/年的乙烯产品经乙烯制冷压缩机四段出口被丙烯冷剂冷却并液化,由乙烯产品泵增压后,再被不同级位的丙烯冷剂经乙烯产品脱过冷器、汽化器和过热器加热、汽化并过热至30℃后送出界区,界区压力约为2.1 MPa。

由于四段出口的乙烯冷剂收集罐的压力仅为1.645 MPa,因此四段出口的液相乙烯产品需要先进行增压至外送压力。乙烯产品泵需要2台,一开一备,经计算,其功率约为20 kW。

2)方案二,30万吨/年的乙烯产品由乙烯制冷压缩机五段气相外送,70万吨/年的乙烯产品经乙烯制冷压缩机四段出口外送,除乙烯产品产能不同外,其余外送条件及界区压力均与方案一一致。

同样,四段出口的液相乙烯产品也需要先进行增压至外送压力。乙烯产品泵需要2台,一开一备。因外送乙烯的产品量不同,所以其功率也不同。方案二中乙烯产品泵的功率约为47 kW。

3)方案三,100万吨/年的乙烯产品由乙烯制冷压缩机五段气相外送,送出装置的界区压力约为3.5 MPa。其中70万吨/年的乙烯产品直接送往下游装置,30万吨/年的乙烯产品经调节阀减压至2.1 MPa后再送往下游装置。

由于100万吨/年的乙烯产品都由乙烯制冷压缩机五段外送,因此,不需要从四段抽出液相乙烯增压和汽化送往下游装置。乙烯产品脱过冷器、乙烯产品汽化器和乙烯产品过热器的热负荷均为0。此时不需要额外的乙烯产品泵。

2 3个乙烯产品外送方案的具体比较与分析

2.1 对乙烯装置制冷机功率和能耗的影响

3个方案的乙烯制冷压缩机功率比较见表1。对乙烯制冷压缩机而言,方案三的功率最大,分别比方案一、二增加713 kW和1 672 kW,其功率由大到小的依次为方案三>方案一>方案二。主要原因是方案三中的全部乙烯产品都由压缩机五段采出,造成压缩机的五段负荷增加。

3个方案的丙烯制冷压缩机的功率比较见表2。对丙烯制冷压缩机而言,方案二的功率最大,比方案一增加1 314 kW,比方案三增加2 643 kW。其功率由大到小的依次为方案二>方案一>方案三。方案三虽然没有利用丙烯冷剂回收其他2个方案中四段出口低温液相乙烯的冷量,但是其总功率仍然是下降的。因为乙烯制冷压缩机五段出口的外送量的增加会大幅减小压缩机四段出口的丙烯冷剂用户的热负荷,导致丙烯制冷压缩机的负荷降低,因此乙烯外送量的大小对丙烯制冷压缩机的运行参数影响很大[4]。

表2 丙烯制冷压缩机的各段功率 kW

乙烯制冷压缩机的透平采用高压蒸汽驱动,而丙烯制冷压缩机的透平采用超高压蒸汽驱动。从能耗角度出发,由于方案三的丙烯制冷压缩机的功率最小,因此所节省的超高压蒸汽最多;虽然乙烯制冷压缩机透平消耗的高压蒸汽用量最多,但总体来说能耗得到降低。

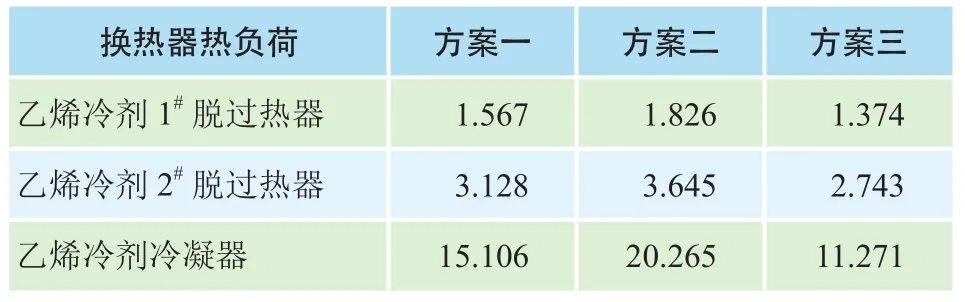

乙烯制冷压缩机四段出口的脱过热器和冷凝器的负荷情况见表3。从表3可以看出,采用方案三时,四段出口换热器的热负荷最低。这是因为当采用全部乙烯产品由五段出口外送时,大幅降低了压缩机四段用于冷却和冷凝的乙烯流量,导致换热器的热负荷降低。

表3 四段出口脱过热器/冷凝器的热负荷 mW

乙烯制冷压缩机四段出口液相乙烯产品的脱过冷器、汽化器和过热器的热负荷情况见表4。从表4可以看出,采用方案三时,由于乙烯产品都从五段送出,因此不需要换热器。方案二的热负荷明显大于方案一,主要是因为方案二需要将70万吨/年的乙烯产品汽化和过热,而方案一仅需汽化和过热30万吨/年的乙烯产品。

表4 四段出口脱过冷器/汽化器/过热器的热负荷 mW

丙烯制冷压缩机出口温度约70℃,需要利用循环冷却水为冷媒将其冷凝。3个方案中,丙烯制冷压缩机功率不同,因此其出口冷凝器的热负荷也不同,造成了所消耗的循环冷却水的流量也不同。以方案三作为基准,方案一的循环冷却水用量增量为414吨/小时,方案二的循环冷却水增量为823吨/小时。

此外,不同的乙烯产品外送方案对应不同的低温乙烯产品输送泵的功率。方案三中由于全部由五段气相外送,因此不需要低温乙烯产品输送泵。以方案三为基准,方案一的乙烯产品输送泵电力消耗增量为20 kW,方案二电力消耗增量为47 kW。

综合以上影响因素,3个方案的水、电、气消耗量和能耗的具体比较见表5。

表5 3个方案水、电、气消耗量和能耗比较

从表5可以看出,3个方案中,方案三的能耗是最低的,比方案一的低3.8千克标油/吨乙烯,比方案二的低5.9千克标油/吨乙烯。因此采用方案三的乙烯产品外送方案的经济性最佳。

2.2 对设备台数的影响

上述3个方案中,方案三所需的设备台数最少。由于采用了全部五段气相外送,压缩机四段出口不需要设置脱过冷器、汽化器和过热器,而且也不需要设置乙烯产品输送泵。因此采用方案三节省了3台换热器(其中2台为板翅式换热器、1台为釜式换热器)和2台低温乙烯产品泵。设备台数的减少同样可以相应减少装置的占地面积。

而在方案一和方案二中,都有不同流量的乙烯产品在乙烯制冷压缩机四段出口被冷凝,然后经泵加压再汽化、过热后送出装置,因此2台低温乙烯产品输送泵、脱过冷器、汽化器和过热器都不能减少。

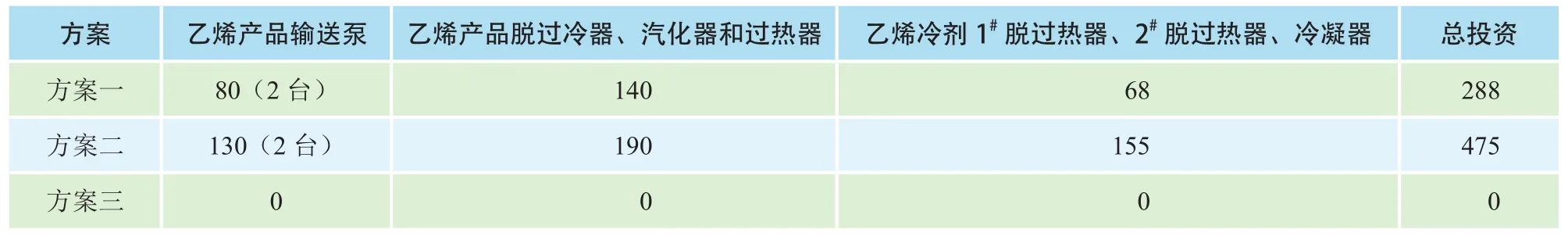

2.3 对装置投资的影响

上述3个方案中,乙烯产品脱过冷器、汽化器和过热器的热负荷不同,同时乙烯冷剂1#脱过热器、2#脱过热器和冷凝器的热负荷也不尽相同。因此这些换热器热负荷的差异造成了它们的换热面积不同,直接将会影响到装置投资的差异。此外,是否需要低温乙烯产品输送泵以及该泵功率的不同也会造成投资差异。3个方案的具体投资比较见表6。

表6 3个方案装置投资比较 万元

从表6可以看出,在3个方案中,方案三的投资最少,比方案一节省288万元,比方案二节省475万元,投资有着明显差异。采用方案三的乙烯产品外送方案最节省投资成本。

2.4 对操作运行费用的影响

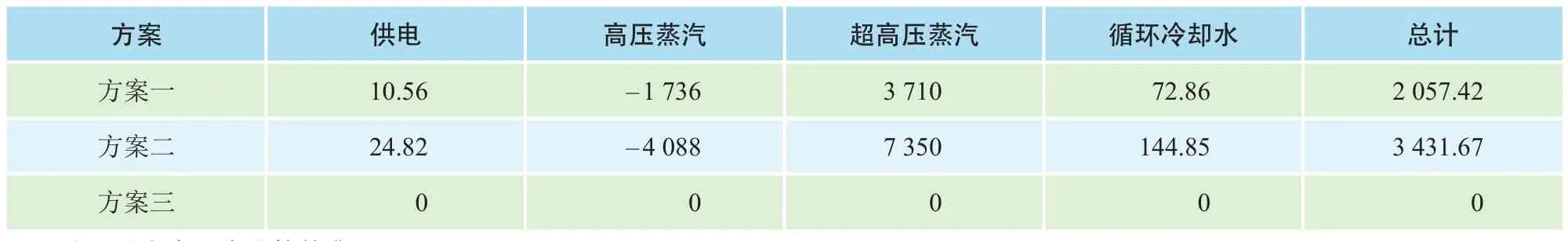

3个方案中,压缩机的功率不同,因此公用工程的消耗也不同,造成操作费用差异。具体操作运行费用的比较见表7。

表7 3个方案操作运行费用比较 万元/年

从表7可以看出,在3个方案中,方案三的年操作运行费用最少,分别比方案一、二节省约2 057万元、3 432万元,每吨乙烯产品的操作运行费用分别节省20.57元、34.32元。因此采用方案三的经济效益最为明显,提高了乙烯装置的市场竞争力。

3 结论

1)乙烯产品采用全部从乙烯制冷压缩机五段出口直接外送的方案,能耗最低。3个方案中能耗由低到高的依次是方案三<方案一<方案二。

2)乙烯产品采用全部从乙烯制冷压缩机五段出口直接外送的方案,设备台数最少,投资最低。3个方案中投资由低到高的依次是方案三<方案一<方案二。

3)乙烯产品采用全部从乙烯制冷压缩机五段出口直接外送的方案,年操作运行费用最少。3个方案的年操作运行费用由低到高的依次是方案三<方案一<方案二。

4)由3个方案的对比可知,乙烯产品外送方案影响着装置的能耗、投资和年操作运行费用。应首选方案三的乙烯产品外送方式,可以显著降低装置的能耗、投资和操作费用,经济效益明显。