加氢裂化4M50新氢往复机一级活塞故障与改造

2021-07-07卓旻曲慧

卓旻,曲慧

(恒河材料科技股份有限公司,浙江宁波 315207)

C302ABCD 四台新氢压缩机是某炼化公司加氢裂化装置核心机组,型号为4M50-36/11-192-BX,尽管该机型具有排气量大,能耗低,维修方便等优点,但四台机组运行以来多次出现一级缸故障导致非计划停机检修,一级缸内活塞故障不仅给装置正常安全生产造成威胁,同时也增加了大量的检修作业及配件更换费用。故障现象主要是一级缸出现“铛铛”撞击声或出现异常尖叫摩擦声。机组结构与一级缸相关工艺参数如表1。

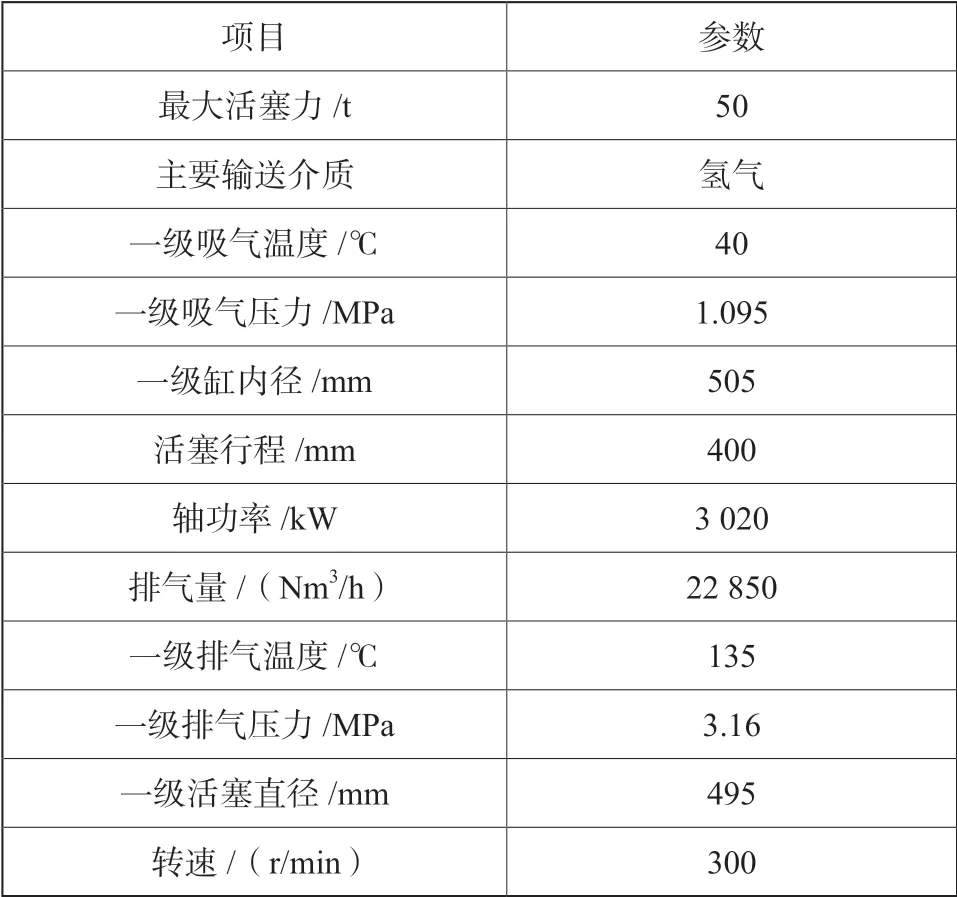

表1 参数表Tab.1 Parameters table

1 一级活塞故障现象及原因分析

1.1 一级缸出现撞缸异响

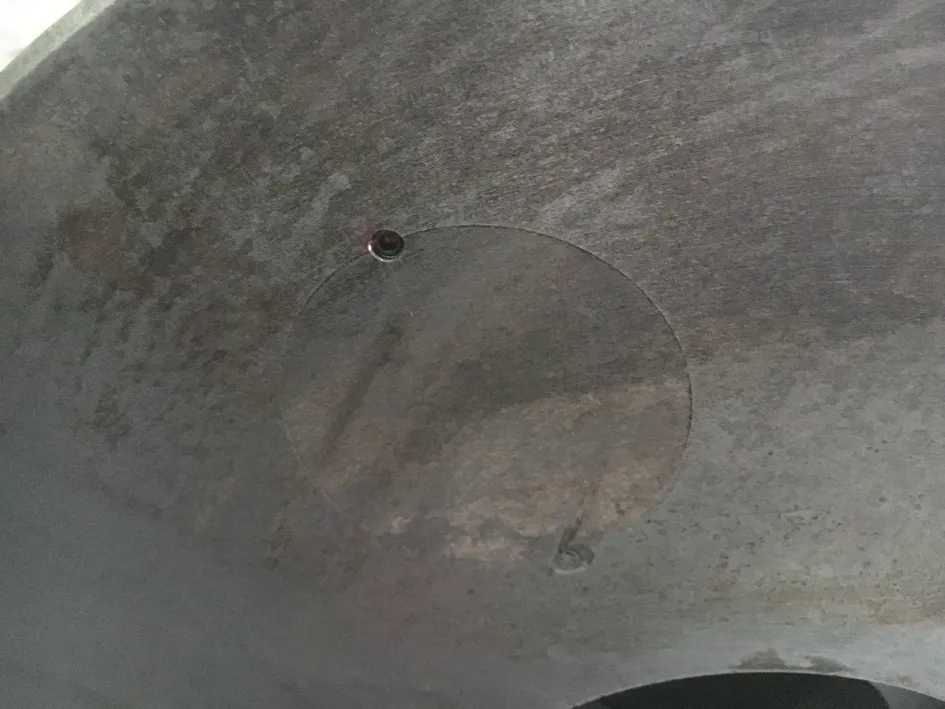

操作工现场巡检时多次发现一级缸明显撞缸现象,伴有较大响声及剧烈振动,轻微撞缸声音在平时工程师特护巡检时也偶有发现。在紧急故障停机后,一级缸解体均发现一级活塞故障如图1。活塞体末端工艺孔螺塞移出,移出高度大于止点间隙(间隙标准为5±1mm)后出现撞缸现象,严重时活塞已撞出裂纹。为防止再次出现工艺孔螺塞移位情况,检修单位在螺塞处增加固定孔,加装防松紧定螺钉,如图2。但螺塞依然有脱出现象,只是运行周期长了一些而已,解决不了根本问题。

图1 螺塞移除Fig.1 Plug removal figure

图2 螺塞增加防松紧定螺钉Fig.2 Plug with additional anti-loosening set screw

原因分析:

针对其中两次较严重撞缸事故,对缸体内垢样异物进行分析,结果类似,除有受损脱落的金属外,还存在其他元素成分,具体如表2。

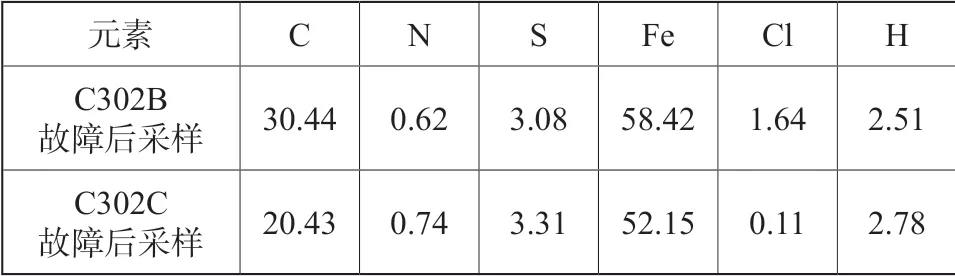

表2 缸体内垢样异物分析数据Tab.2 Analysis data of foreign matter in the cylinder %

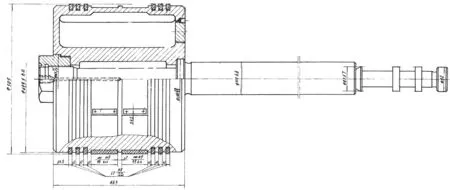

一级活塞体为铸造筒形结构,材料QT42-10 球墨铸铁。具体结构如图3,

图3 一级故障活塞组件结构形式Fig.3 Structure form of class I fault piston assembly

整体铸造筒形活塞具有便于加工及安装的特点,但在铸造清砂后须留有不可避免的铸造工艺孔,工艺孔只能利用螺塞固定,虽然在安装时螺塞已处于紧固状态,但往复机在运行时交变载荷、往复惯性力下产生振动,同时输送介质除主要氢气外还含有硫化氢等酸性气体,螺塞螺纹或紧定螺栓都受有侵蚀,另外因为活塞内部有空腔,受压缩的高压气体泄漏到活塞体内部,在活塞向曲轴箱侧运行时,螺塞端面压力为一级吸气压力,而活塞内部为压缩后的气体压力,对螺塞产生额外较大的轴向力,推动螺塞逐步松动甚至脱出。最大轴向力F计算如下:

F=∆PS=(P2-P1)S=(3.16-1.095)×106×π/4×802×10-6=1.04×104N

式中 ∆P——螺塞两侧的压差;

P1——一级吸气压力;

P2——一级排气压力;

S——螺塞端面面积(螺塞外径80 mm)。

1.2 一级缸体出现异常尖叫摩擦声

C302 机组在运行中,一级缸体也有发生尖锐摩擦声音,同时伴有缸体温度及排气温度增加,紧急停车后,发现下部支撑环已移位,造成活塞体磨损及缸体拉毛事故,如图4、图5所示。

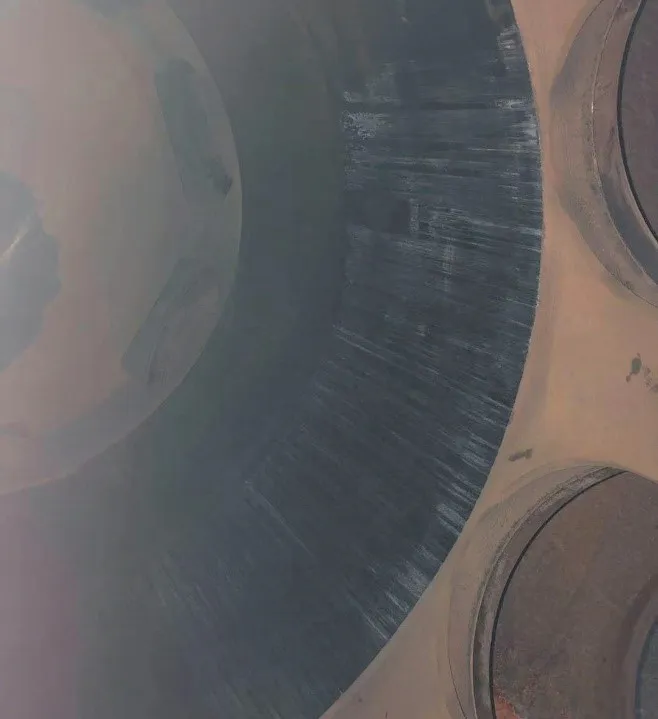

图4 一级活塞体磨损Fig.4 Class I piston wear

图5 一级缸体内镜面拉毛Fig.5 Internal mirror pulling of class I cylinder

原因分析:

如图3 活塞体结构图,两个支撑环安装在活塞底部两组支撑环槽内,支撑环只占活塞圆周的1/3(120°),支撑环材料为PEEK 工程塑料,每个支撑环都由两个定位环定位。定位环用浸有防松剂的沉头螺钉固定在活塞上。在安装活塞时,要在活塞端面及气缸盖端面标出它的正确位置,且防止在调整止点间隙及连接十字头与活塞杆时整体转动[1]。

此种结构仅靠下部支撑环支撑整个活塞,活塞上部间隙较大,因此在运行时,活塞跳动较大,引起机组振动偏大。运行的介质具有一定腐蚀性,导致定位环上沉头螺钉松动,使定位环滑出,此刻仅有活塞圆周1/3 的支撑环在活塞环槽内部移动,当错开支撑部位时,引起活塞体与缸体发生接触,出现尖锐摩擦异响。

2 一级活塞体改造及运行效果

2.1 活塞体改造成分体活塞

为避免整体活塞上的螺塞再次脱出造成撞缸事故,活塞体改造成分体活塞,即由前半活塞与后半活塞靠止口拼接而成,同时在制造过程中加强质量控制。首先确保每个零件的加工精度,然后编制装配焊接组装工艺,严格按工艺要求把好每一道工序的质量关[2]。活塞组件在安装时,先初紧活塞螺母至两半活塞靠死无间隙后,再将电加热棒插入活塞杆加热孔内,采取加热方法使螺母旋转31°达到预紧状态。此种活塞分体结构从根本上消除了活塞体上设计工艺孔产生的螺塞部件,从而也消除了螺塞脱落造成的严重后果。另活塞体材料升级为QT600-3 球墨铸铁,提高活塞整体的刚度与强度,分体活塞结构见图6。活塞外径尺寸设计如下:

图6 改造后的活塞体Fig.6 Updated pistons

计算活塞支撑面(即支撑环)与气缸的径向间隙s,气缸按膨胀计算[3]如下:

s=αΔtD+s0=1.1×10-5×(135-40)/2×505 + 1

=1.3 mm

式中α——材 料 线 胀 系 数,QT600 铸 铁=1.1×10-5℃-1;

Δt——活塞与气缸之间的温度差,℃,可按气体的吸、排气温度差的1/2 考虑;

D——一级气缸内径;

s0——按 动配合H7/f7 选取,根据气缸径505 mm,查表得约为1 mm。

为防止活塞与气缸镜面摩擦及支撑环磨损预留量,支撑环安装后需高于活塞表面2.0 mm,因此得出活塞外径D0:

D0=D-s-2.0×2=505-1.3-4.0=499.7 mm。

圆整为499.5 mm。

2.2 活塞体上支撑环部位改造

为避免再次发生活塞体及缸体镜面摩擦的风险,对活塞体本身结构改造升级如下:

(1)支撑环的结构形式改为整圈开口且带卸荷槽,避免产生背压,提高其使用寿命[1]。支撑环改为整圈开口形式后,活塞包裹性较好,支撑环几乎与整个气缸镜面圆周接触,也避免了活塞体运行中振动产生的不稳定运动状态。

(2)支撑环材质升级为润滑性较好的聚酰亚胺材质。

(3)活塞上的支撑环槽去除了两块挡块,可以避免活塞往复运动或介质对固定螺栓腐蚀引起挡块脱落,造成活塞体与缸体内缸镜面摩擦的风险。

计算支撑环相关尺寸:

计算支撑环宽度B0

根据 ∆l+B0=B

及∆l=B0∆t

B0=B/(a∆t+1)=100/[1.2×10-4×(135-28)+1]

=98.7 mm

式中a——材料线胀系数,聚酰亚胺=1.2×10-4℃-1;

∆t——支撑环在运行期间与常温安装的温度差,℃,运行温度按排气温度考虑;

∆l——支撑环热膨胀量;

B——一级活塞支撑环槽宽度。

计算支撑环开口间隙∆l

C+ ∆l=L

∆l=a∆tC

∆l=C=a∆tL/(1+a∆t)=D/(1+a∆t)

=1.2×10-4×(135-28)×3.14×505/[1+1.2×10-4×(135-28)]

=20.1 mm

式中C——支撑环总长;

L——一级缸体内镜面圆周长度。

采用同样计算方法,同时考虑活塞热膨胀量,计算出支撑环厚度为8 mm,最终得出支撑环尺寸为φ505 mm×φ489 mm×98.7 mm。

2.3 改造后机组运行效果

一级活塞结构经改造投入使用后,再未出现撞缸或其他杂音情况,大大延长了一级活塞的使用寿命,因一级缸问题引起的非计划停机现象再未发生,成功地解决了困扰公司多年的难题。

3 结论

通过对设备结构及机组运行工况的了解,新氢压缩机一级缸故障,原因主要是一级活塞体设计缺陷及运行工况引起:

(1)整体圆筒型铸造活塞的螺塞脱出引起撞缸。

(2)支撑环结构设计不合理,不仅增大了机组运行振动,同时定位环松脱容易引起活塞与缸体摩擦。

经过对一级活塞体一系列的改造,将整体活塞改造成分体活塞,同时对支撑环结构形式变更,材质升级,最终解决了压缩机一级缸故障率高的问题,提高了各部件的运行寿命及设备运行周期,降低了机组检修次数,节约成本,大大缩减了维修费用;新氢压缩机组投入应用后,设备运行良好,避免了机组非计划停机检修,确保了机组安全稳定运行,对加裂装置安全稳定运行提供了有效的保障。