某发动机缸体上悬置安装位置的结构设计

2017-05-13孙秀毅王相凯曹轶群单宝琴

孙秀毅,王相凯,曹轶群,单宝琴

(华晨汽车工程研究院动力总成设计处,辽宁 沈阳 110141)

某发动机缸体上悬置安装位置的结构设计

孙秀毅,王相凯,曹轶群,单宝琴

(华晨汽车工程研究院动力总成设计处,辽宁 沈阳 110141)

针对缸体结构复杂,工程中受力变化较多,文章介绍了采用有限元分析与传统缸体结构受力分析相结合的方法,快速解决发动机缸体上悬置安装位置结构设计过程中遇到的强度问题。

发动机;缸体;强度

CLC NO.:U462.1 Document Code: A Article ID: 1671-7988 (2017)08-51-03

前言

现今生活中,随着科技的发展,汽车技术日新月异,汽车性能、动力也随之日益提高,汽车在急加速、急减速等工况下对发动机与整车之间的悬置安装点的强度要求也日趋严格,然而随着目前发动机紧凑型设计的要求,发动机上悬置安装位置也无过多的空间进行结构设计,只能采用优化结构形式等方法提高安装点的结构强度。

本文介绍了某发动机根据整车布置要求,需要在缸体上布置发动机后悬置的安装位置,针对整车要求,对缸体上悬置安装位置进行结构设计。

1、问题描述

在开发过程中,某发动机根据整车布置的要求,需要在缸体上增加一个悬置的安装结构,但因缸体结构紧凑,需要在有限的空间内布置下悬置的安装结构,并通过CAE分析,确保整车处于各种工况下,缸体上悬置安装结构的应力都低于缸体材料的许用应力要求250MPa。

2、设计方案

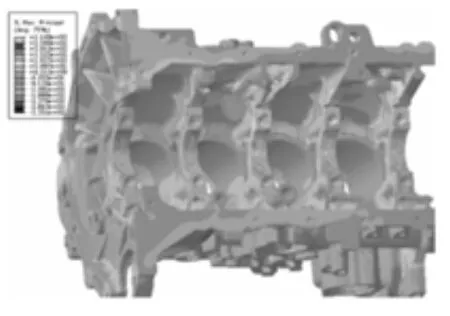

悬置是起到连接发动机与整车,并支撑发动机的作用,针对悬置安装位置需要,在缸体排气侧的前部分,增加4个螺栓搭子用来固定悬置。由于发动机的缸体构成发动机的骨架,缸体内外安装着所有主要零部件和附件。缸体的结构设计必须保证它有足够的强度和刚度,即不产生裂纹和其他形式的损坏,也不出现过大的变形[1],因此需要在每两个螺栓搭子之间增加加强筋,将4个螺栓搭子连成一个整体以增加此位置的结构强度,并参照竞品缸体将加强筋高度调整为10mm,厚度调整为5mm,加强筋之间及加强筋与螺栓搭子间的圆角半径调整为最小5mm。缸体上新增加的安装悬置位置结构需通过模拟分析软件对其结构强度进行分析计算,缸体结构如下。

图1 缸体结构图

3、模拟计算

3.1 模型描述

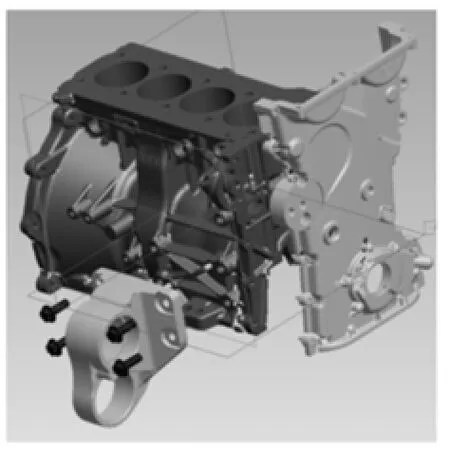

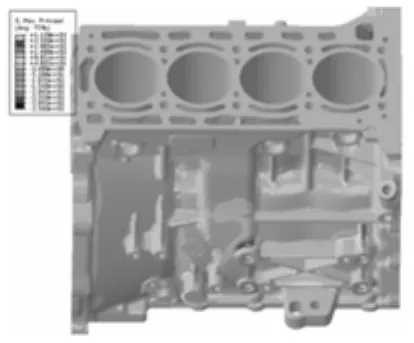

分析用模型主要包括缸体、链轮室罩盖、悬置和悬置固定螺栓等,另外需要整车部门提供各工况下悬置受力数据。

为得到准确有效的有限元模型,将模型内较小的孔洞和倒圆角等部分进行细化处理[2]。

图2 结构布置图

3.2 计算方法

计算分如下三步完成

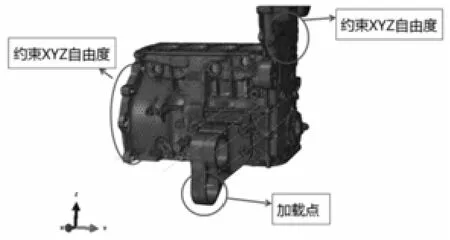

1)约束模型,给予缸体飞轮端和链轮室盖前端面自由度约束,以此来模拟发动机工作状态,约束整个模型的形变方向和空间。

2)装配载荷计算,将计算模型中的悬置和缸体用悬置螺栓固定在一起,施加螺栓预紧力110N.M,转换为螺栓轴向力为6000N。

3)计算模型应力,根据整车部门提供的各工况下悬置受力数据,在模型加载点施加载荷,计算模型在载荷状态下的变形状态,并分析计算结果。

图3 有限元模型

4、模拟结果与分析

根据以上模型及边界条件,计算得到缸体的应力分布。对静强度来说,一般来说,工程上仅考虑最恶劣的工况[3]。通过CAE计算分析,在施加载荷状态下,计算某机型发动机缸体局部结构应力,曲轴箱壁面静强度最大293MPa(如图4),缸体轴承座位置最大静强度684MPa(如图5),螺栓搭子根部结构静强度271MPa(如图6),详见下图:

图4 缸体应力分布a

图5 缸体应力分布b

图6 缸体应力分布c

缸体在以上三处结构出现了静强度超出缸体材料许用应力范围的问题,根据每个问题进行针对性的结构优化。缸体的刚度和强度主要取决于金属的分布。因此,在设计缸体时,往往在箱型结构的基础上,按其受力情况和刚度与强度的要求布置各种加强筋,同时按照需要也加强局部区域的壁厚,这样可在缸体质量最小的条件下使其在设计上尽可能达到高强度[4]。

5、优化设计方案

5.1 缸体曲轴箱壁面结构应力优化

曲轴箱壁面结构应力293Mpa,超出缸体材料许用应力,超出范围较小,分析缸体此位置的结构形式,在原设计过程中,此位置是缸体曲轴箱和缸体回油腔之间的壁面,其主要起到分隔两部分结构的作用,在承受载荷方面只是起到辅助作用;但在增加悬置安装结构之后,此位置起到连接悬置螺栓搭子和轴承座的作用,为主要受力结构,因此此位置需要增加结构强度。具体实施方案是增加此位置结构壁厚,将此处的螺栓拉力分担出去,修改效果如下图。

图7 曲轴箱壁面结构优化前、后对比

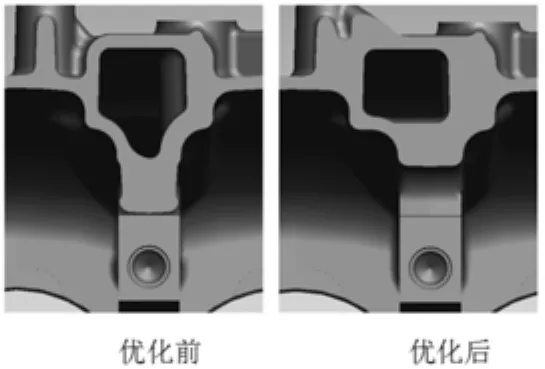

5.2 缸体轴承座结构应力优化

缸体轴承座结构应力684Mpa,远远超出缸体材料许用应力,分析缸体此位置的结构形式,在原有设计结构中,此位置的主要作用是与轴承盖一起固定、支撑曲轴,保证曲轴稳定运转,主要承担曲轴在运动状态下附加的高强度爆发载荷,其余承受的载荷为油底壳、支架等附件给予载荷,但在增加悬置安装结构之后,此位置还需要额外承担悬置螺栓搭子的拉应力,此拉应力作用在轴承座安装面根部的加工尖角处,加大此处的应力集中,导致此处结构应力超出许用极限。由于此加工尖角是加工刀具加工过程中形成,无法消除,如改成带圆角的刀具,则不利于成本控制及刀具的通用性,因此考虑从以下几个更改轴承座结构的方向优化轴承座应力:

1)增大轴承座与肋板之间过度圆角,圆角半径由原来的3mm增大到15mm;

2)将轴承座两侧的抬肩高度降低5mm,以减小轴承座安装面根部加工尖角处的应力;

3)将轴承座受拉伸方向的壁厚加大,以减小轴承座变形,降低加工尖角处的应力集中。

图8 轴承座结构优化前、后对比

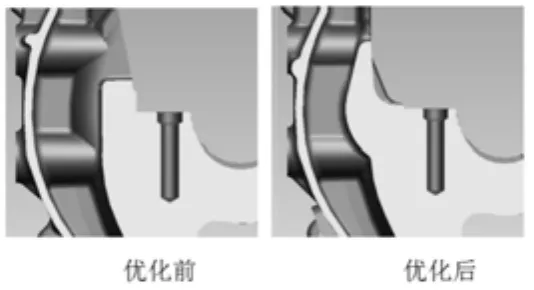

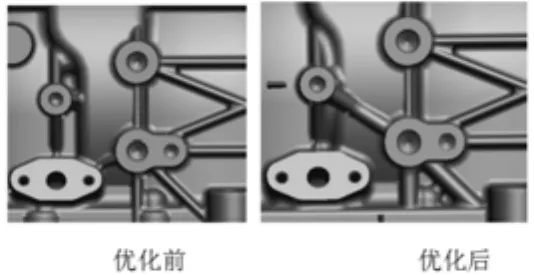

5.3 缸体螺栓搭子根部应力优化

缸体悬置安装螺栓搭子根部结构应力271Mpa,超出缸体材料许用应力,超出范围较小,分析缸体此位置的结构形式,此位置为新增加结构,螺栓搭子根部承受悬置的拉伸力过大,导致圆角处应力集中。在设计过程中,若产品全局或者局部的薄弱区域不能满足设计要求,需要优化现有设计增加产品刚度及强度,而增设加强筋是最有效最简单的方法[5]。因此考虑在应力集中处增加一处加强筋,并加大根部圆角,另外加厚其他两处加强筋,将悬置的拉力分散到缸体底座上。

图9 螺栓搭子根部结构优化前、后对比

5.4 优化方案的模拟计算

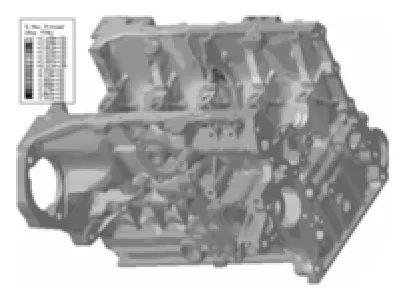

综合以上对模拟计算的结果及缸体结构的分析,按照分析的结果修改缸体曲轴箱内壁、轴承座、螺栓搭子的结构,优化壁厚,优化圆角,将修改后的模型重新进行模拟计算分析,结果如下:

图10 优化后缸体应力分布

曲轴箱内壁、轴承座处及螺栓搭子根部最大应力优化为213Mpa,小于缸体材料的许用应力250Mpa,满足使用要求。

6、结论

缸体上布置悬置安装结构等大载荷结构之后,很大程度上加剧了轴承座、螺栓搭子根部等位置的应力集中,在设计初期需要针对不同结构布置采取相应措施;

由于悬置对缸体施加的载荷较大,导致缸体上局部结构应力急剧增大,然而缸体本身结构复杂,通过直观感觉查找结构上的问题点较为困难,然而通过模拟分析软件对缸体结构强度进行分析计算,对缸体的结构设计及优化起到了指导作用,节省了设计成本,缩短了研发周期,提高工作效率;

本文针对缸体结构上局部应力过大的位置及其结构特点,分析其在缸体结构中所承受的主要应力,通过布置加强筋、增加壁厚、加大圆角、改变受力方向、分散结构受力等方法,优化缸体上应力过大位置的结构。

[1] 周龙保.等.内燃机学[M].北京:机械工业出版社.2005

[2] Zienkiewica O C,Taylor R L.有限元方法基本原理[M].北京:清华大学出版社,2008:5-198.

[3] 周舟,杨怀刚,等.发动机气缸盖气缸体一体化三维模拟研究[J].车用发动机.2007(171):56-69.

[4] 袁兆成.内燃机设计[M].北京:机械工业出版社.2012.

[5] 文怀军,闫雪华,李游,等. 基于CAE分析的缸体加强筋优化设计[J].装备制造技术,2011(6):62-64.

Structural Design of Engine Bracket Mounting Position on an Engine Cylinder Block

Sun Xiuyi, Wang Xiangkai, Cao Yiqun, Shan Baoqin

( Brilliance Auto R&D Center Power Train Design section, Liaoning Shenyang 110141 )

The structure of cylinder block is complex, and the stress change is more. In this paper, the method of combining finite element analysis with traditional cylinder block structure is introduced. This method can be used to solve the structural strength problem of the mounting bracket structure in the engine cylinder block.

Engine; Block; Strength

U462.1

A

1671-7988 (2017)08-51-03

孙秀毅,助理工程师,就职于华晨汽车工程研究院,主要从事发动机设计工作。

10.16638/j.cnki.1671-7988.2017.08.017