不同接触位置的红砂岩规则锯齿节理面剪切特性研究

2021-07-01靳天伟戚承志班力壬王晓娇王皓楠

靳天伟, 戚承志, 班力壬, 王晓娇, 王皓楠

(北京建筑大学 北京未来城市设计高精尖创新中心, 北京交通基础设施建设国际合作基地, 北京 100044)

在岩石工程中,岩体通常被认为是由节理面等软弱结构面以及岩块整块组成的。节理面是岩体中存在的裂隙、断层、薄弱层等的统称。由于节理面的不均匀分布造成了岩体的不均匀性、不连续性以及各向异性,削弱了岩体整体的强度以及稳定性。岩体的破坏往往沿节理面发生剪切破坏,因此探究节理面的剪切性质对评估工程结构安全[1-3]具有重要影响。

研究表明,节理面的剪切性质主要受其形貌特征的影响[4]。针对天然节理面,BARTON[5-6]提出的节理粗糙度系数- 面壁强度(JRC-JCS)经验模型通过JRC将节理面的形貌定量描述出来;随后,为了确定JRC,众多学者提出了统计参数描述法、直边法、分形几何描述法等方法[7-16]。但由于JRC是一个描述节理面形貌的综合性指标,受多个参数的综合影响,且当计算JRC时,若采用不同的采样间距或者计算方法,会使同一节理面得到不同的JRC结果,因此节理面形貌与JRC无法一一对应[17],且JRC为综合性指标,无法反映出某一特定参数对节理面剪切性质的影响,因此通过JRC描绘整个节理面的形貌特征进而获得其剪切强度稍显不足。

规则锯齿节理面具有明确可控的形貌参数,因此可以通过规则锯齿节理面探究单个参数对节理面剪切性质的影响。沈明荣等[18]研究了不同法向应力和起伏角的规则锯齿节理面的剪切强度特性以及扩容特性,并提出了剪切强度与剪切位移经验公式。周辉等[19]通过直剪试验研究了不同起伏高度、剪切速率和法向压力的不规则锯齿节理面强度特征和破坏机制。朱小明等[20]研究了含二阶起伏体的岩体节理剪切力学特性。可见,当探究单个参数对节理面剪切性质的影响时,规则锯齿节理面比天然节理面更加简便。

无论是天然节理面还是规则锯齿节理面,在探究其剪切性质时,都会默认节理面完全耦合,但是自然界中完全耦合的节理面非常少见。戚承志等[21-22]通过理论分析了岩石类材料关于其构造层次空间的力学性质,可见岩石类材料的力学性质受其空间分布的影响。节理面在剪切过程中,随着爬坡的产生,节理面之间的接触位置以及接触面积会发生变化,上下盘之间会产生一定空间的“空腔”,“空腔”对应的节理面部分不存在任何接触位置。此时,节理面上只有接触部分参与剪切,接触部分决定了节理面的剪切性质,进而节理面的剪切性质受“空腔”位置的影响。

可以设计含有一定平直部分的规则锯齿节理面探究“空腔”位置对节理面剪切性质的影响。随着爬坡的发生,平直部分逐渐脱离形成“空腔”,平直部分位置不同,则形成的 “空腔”位置不同,进而接触位置不同。通过控制节理面上锯齿的几何尺寸与个数一致保证节理面具有相同的粗糙度。

为了探究规则锯齿节理面的剪切力学特性,制作了具有相同粗糙度但接触位置不同的规则锯齿节理面,进行不同竖向应力、不同起伏角条件下节理面直剪试验,分析节理面的剪切强度、变形等力学特性。

1 试样制备与试验方案

1.1 岩体节理面模型设计

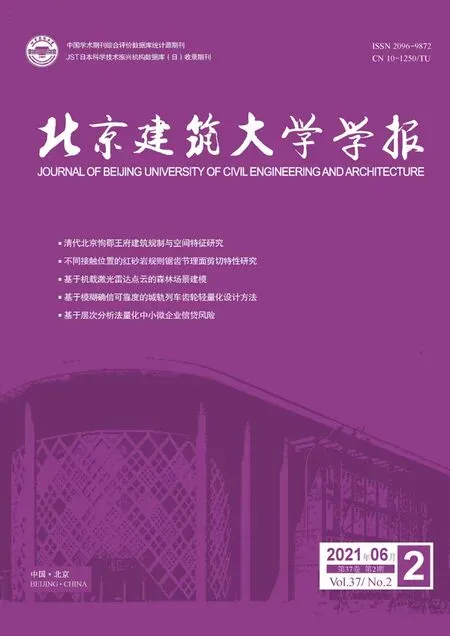

本试验制作了整体尺寸为150 mm×150 mm×150 mm的红砂岩试样,将平直部分集中分布于节理面中部或对称分布于节理面两侧,当节理面平直部分均布在两侧时,形成的“空腔”外侧不存在接触面积;当集中在中部时,“空腔”外侧存在接触面积,保证了试样接触面积相同而接触位置分布不同。节理面锯齿分布形式如图1所示。

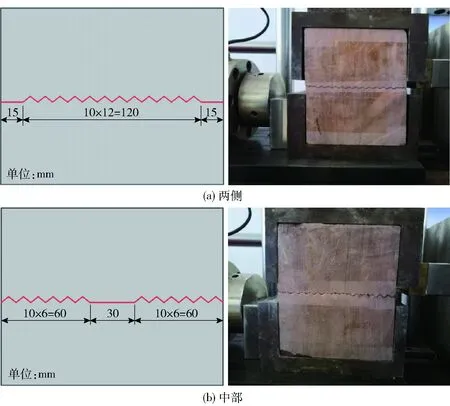

1.2 试验设备

使用中科院武汉岩土所CNL&CNS岩体节理面剪切试验仪(RJST- 616)进行规则锯齿节理面的直剪试验,如图2所示,采样频率为10 Hz。配套装置包括轴向和切向加载系统、伺服控制软件系统及数据自动采集系统等。可采用位移加载、荷载加载模式控制双向加载,设置常法向荷载和常法向刚度2种边界条件。试验全过程在伺服软件系统控制下进行,通过数据采集系统记录力学特征参数数据及实时曲线。

图1 不同接触位置的红砂岩规则锯齿节理面Fig.1 Red sandstone regular dentate joints with different contact positions

图2 CNL&CNS岩体节理面剪切试验仪(RJST- 616)Fig.2 CNL&CNS rock joint shear test apparatus(RJST- 616)

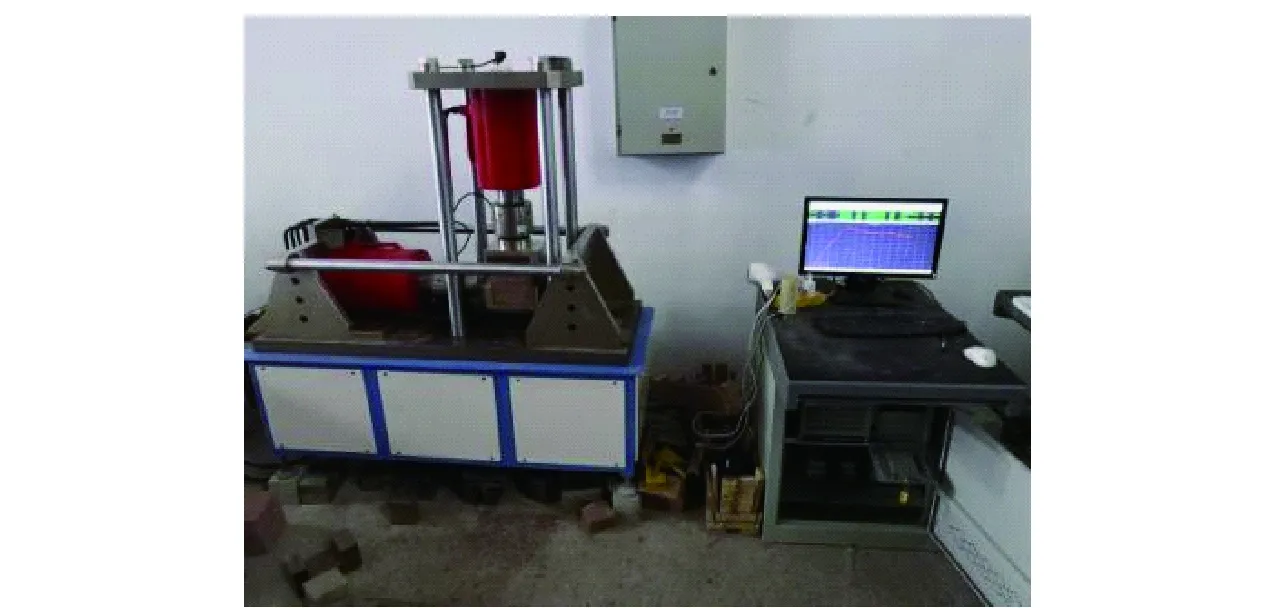

1.3 试验原理

本试验通过直剪试验探究规则锯齿节理面的剪切特性。将边界条件进行简化,得到等效二维模型如图3所示。

图3 等效二维剪切模型Fig.3 Equivalent 2D shear model

1.4 试验方案

取不同粗糙度(起伏角i分别为30°、40°、50°、60°)、不同竖向应力σ(2 MPa、4 MPa、6 MPa、8 MPa)条件下的规则锯齿节理面为研究对象,进行常规直剪试验。采用切向位移加载方式,剪切加载速率为0.02 mm/s。剪切过程中上剪切盒只有竖直方向位移,下剪切盒只有剪切方向位移。

2 试验结果及分析

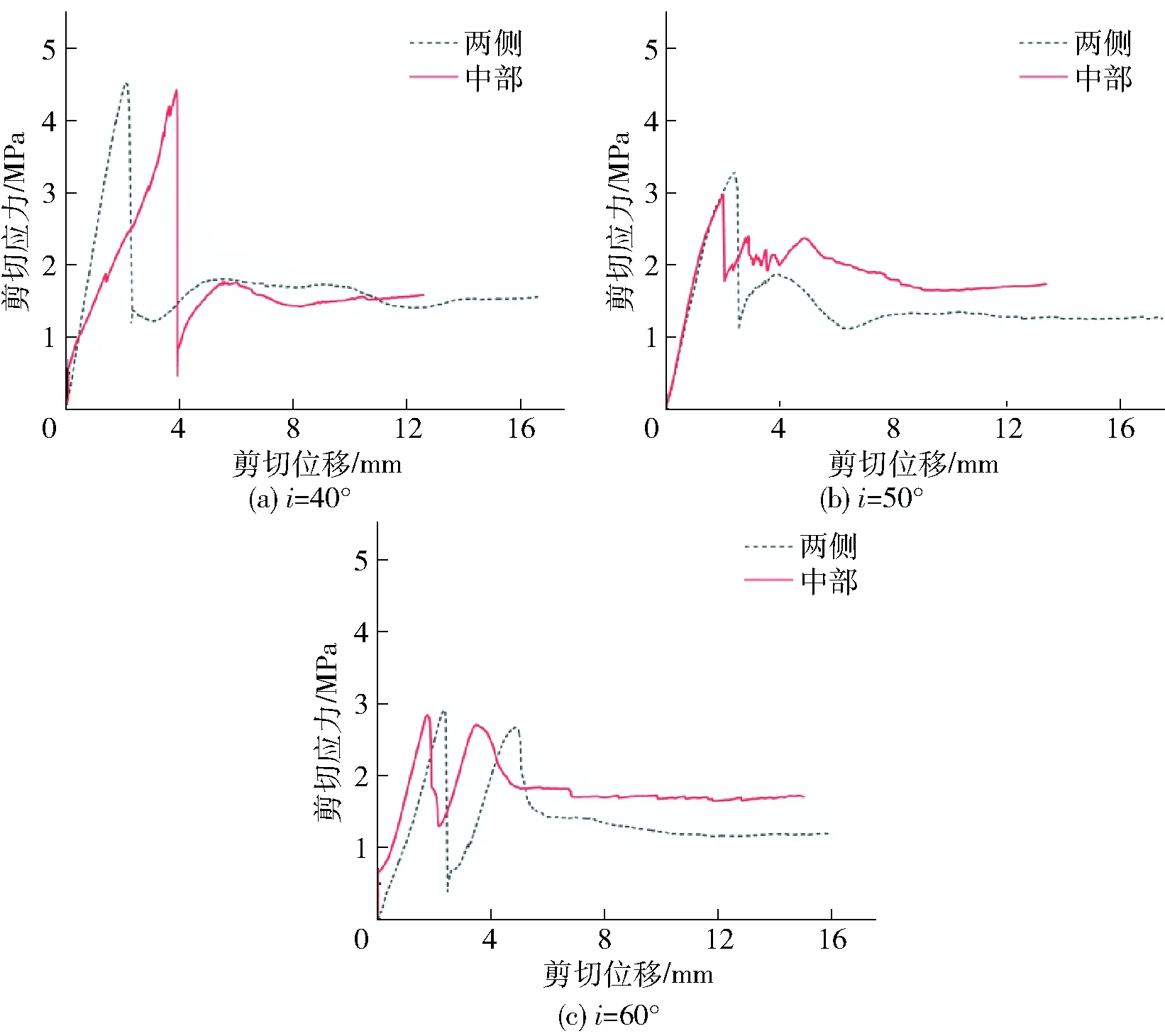

对试验数据进行处理,得到不同接触位置的规则锯齿节理面在不同起伏角i和竖向应力σ条件下的剪切应力- 剪切位移曲线。其中,同一粗糙度(起伏角i=30°)在不同竖向应力σ(2 MPa、4 MPa、6 MPa、8 MPa)条件下的试验结果如图4所示;不同粗糙度(起伏角i分别为40°、50°、60°)的节理面在同一竖向应力σ(2 MPa、8 MPa)条件下的试验结果如图5~图6所示。

图4 不同竖向应力条件下的不同接触位置节理面剪切应力- 剪切位移曲线(i=30°)Fig.4 Shear stress vs shear deformation curves with different contact positions under different vertical stress conditions(i=30°)

图5 不同起伏角条件下的不同接触位置节理面剪切应力- 剪切位移曲线(σ=2 MPa)Fig.5 Shear stress vs shear deformation curves with different contact positions under different undulation angle conditions(σ=2 MPa)

图6 不同起伏角条件下的不同接触位置节理面剪切应力- 剪切位移曲线(σ=8 MPa)Fig.6 Shear stress vs shear deformation curves with different contact positions under different undulation angle conditions(σ=8 MPa)

2.1 节理面剪切位移特征

分析图4~图6可知,节理面的剪切应力- 剪切位移曲线规律基本一致,大致可划分为4个阶段:

2.1.1 峰前线弹性阶段

在位移加载初期,剪切应力- 剪切位移曲线近似线弹性,此阶段节理面的曲线斜率(剪切刚度)恒定。由图4~图6可见,在起伏角i和竖向应力σ一定的条件下,2种不同接触位置的节理面,曲线斜率几乎相同,说明此阶段的剪切刚度与接触位置无关。因为此时节理面上几乎没有微裂纹产生,剪切位移都是由爬坡效应产生,随着爬坡的发生,上下盘平直部分会逐渐脱离,从而上下盘之间只有锯齿斜面接触,剪切应力主要体现在沿锯齿迎坡面的摩擦作用,由于动摩擦恒定,2种不同接触位置的节理面上剪切应力恒定,所以此时的剪切刚度恒定,与接触位置无关。

2.1.2 峰前非线性阶段

此阶段为第一阶段的末端至峰值剪切强度点之间,曲线斜率开始发生变化,表现出一定的非线性变化甚至轻微波动。刚开始时仍发生爬坡,随着爬坡的发展,节理面上锯齿内开始出现微裂纹并呈现一定数量的增长,使节理面的剪切刚度减小,从而使曲线斜率逐渐减小。在产生微裂纹的过程中,由于红砂岩材料的非均质性,会导致剪切应力出现轻微抖动。随着微裂纹的发展、贯通,节理面上的锯齿出现宏观裂缝,此时爬坡和啃断同时存在,锯齿宏观破坏出现之后,快速贯穿整个锯齿,节理面发生破坏,由于此阶段持续时间较短,对应产生的剪切位移较小。

观察图4~图6发现,此阶段2种不同接触位置节理面的曲线斜率减小的程度不同,这是由于在直剪过程中,节理面上距离施力端较近的锯齿承受较大的剪切应力,并沿着剪切方向逐渐减小[23-24],由于2种节理面的接触位置不同,整个节理面上的剪切应力分布不同,受力不同的锯齿上微裂纹发展的程度不同。不考虑锯齿与锯齿之间的差异性,承受剪切应力较大的锯齿微裂纹发展较快,较早出现宏观裂纹,导致节理面的剪切刚度出现不同的变化,反映在曲线上为斜率变化的程度不同。

2.1.3 峰后软化阶段

当节理面发生破坏后,节理面的峰后剪切应力出现较大的应力跌落,呈现出较为明显的脆性破坏。在应力跌落过程中,可能出现一些不同程度的起伏,起伏程度与节理面起伏角以及竖向应力有关。将大的波动定义为双峰现象,由图4~图6可知,当起伏角较大或者竖向应力较大时,双峰现象更为明显。当起伏角和竖向应力较小时,锯齿发生破坏时脆性程度较低,节理面主要以磨损为主,因此当进入峰后软化阶段,节理面的残余粗糙度减小,双峰现象不明显;当起伏角或竖向应力较大时,节理面发生破坏会体现出较大的脆性,此时的残余节理面较为粗糙,随着剪切位移的进一步增大,剪切应力到达第二个峰值,当残余节理面到达其峰值剪切强度之后,会再次出现一定的应力跌落,然后进入下一阶段。由于红砂岩的非均质性,在此阶段内仍会出现小型的脆断,伴随较小的“噼啪”声,反映在曲线上为不规则抖动。

2.1.4 峰后残余阶段

当节理面发生破坏且残余节理面的剪切强度也充分发挥之后,节理面上的剪切应力趋于稳定,此过程主要为上下盘之间的摩擦效应。

2.2 不同接触位置节理面峰值剪切强度特征

图7为起伏角i为30°时,不同接触位置节理面的峰值剪切强度随竖向应力σ的变化情况。30°的节理面的峰值剪切强度随竖向应力的变化规律性较好。随着竖向应力的增加,2种不同接触位置节理面的峰值剪切强度均近似线性增大,对其分别进行线性拟合,拟合直线决定系数R2=0.97,符合线性的莫尔- 库伦强度准则,拟合直线中的截距和斜率分别对应黏聚力和内摩擦角。

在起伏角i为30°竖向应力相同的情况下,平直部分集中分布于中部的节理面峰值剪切强度低于平直部分均布在两侧的节理面峰值剪切强度。这是因为当节理面的起伏角i为30°时,在选取的竖向应力范围内,试验开始后由于爬坡效应,节理面出现剪胀,上下盘平直部分会逐渐脱离,上下盘之间只以锯齿的迎坡面为媒介进行接触。当平直部分分布在两侧时,相邻锯齿之间的距离(齿距)一致,在剪切应力沿着剪切方向递减过程中,平直部分不参与应力传递,此时相邻锯齿之间的剪切应力差较小,剪切应力分布近似均布,发生破坏时,所有锯齿基本都达到单齿强度,整个节理面的剪切性能发挥较为充分。当平直部分集中分布在中部时,平直部分两侧的锯齿由于距离较大,剪切应力差较大,节理面上剪切应力分布不均匀,发生破坏时,只有近力端锯齿达到单齿强度,较远端的锯齿承担的剪切应力较小,整个节理面承担的剪切应力总体较小。

当近力端锯齿发生破坏,应力向较近的锯齿传递,较近的锯齿在很短的时间内也发生破坏,由于时间较短,宏观上表现为所有锯齿几乎同时破坏,同时伴随一声较大的 “砰”,节理面发生破坏。观察图4~图6,2种不同接触位置的节理面基本都符合此规律。由图6(c)可知,曲线有3个峰值,这是由于红砂岩的非均质性,导致部分锯齿强度较低而较早发生破坏,此时节理面的剪切强度并没有充分发挥,但是由于仅此一组误差样组,因此可忽略此组试验对规律的影响。

图7 不同接触位置节理面峰值剪切强度- 竖向应力曲线(i=30°)Fig.7 Peak shear strength and normal stress curves with different contact positions(i=30°)

2.3 不同粗糙度节理面峰值剪切强度特征

图8~图9分别为2种竖向应力σ(2 MPa、8 MPa),不同接触位置节理面峰值剪切强度随起伏角i的变化规律。对于竖向应力σ和接触位置都相同的节理面,在低竖向应力下,随着起伏角i的增大,节理面的峰值剪切强度先增大后减小;在高竖向应力下,随着起伏角i的增大,节理面的峰值剪切强度减小。这是由于锯齿发生破坏时的破坏模式发生了变化,进而导致峰值剪切强度发生变化。

图8 不同接触位置节理面峰值剪切强度- 起伏角散点图(σ=2 MPa)Fig.8 Scatter plots of peak shear strength and undulation angle curves with different contact positions (σ=2 MPa)

图9 不同接触位置节理面峰值剪切强度- 起伏角散点图(σ=8 MPa)Fig.9 Scatter plots of peak shear strength and undulation angle curves with different contact positions(σ=8 MPa)

2.4 节理面残余剪切强度特征

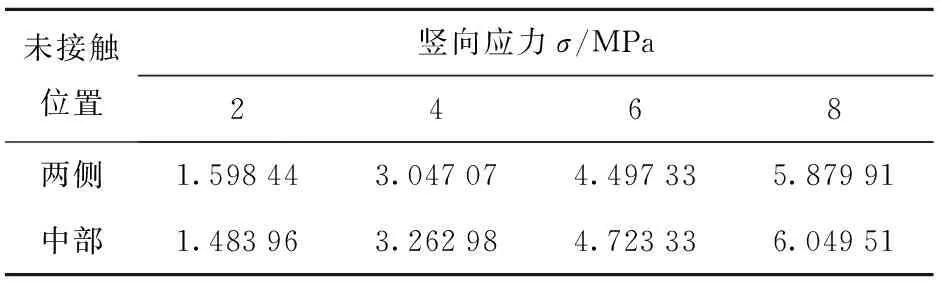

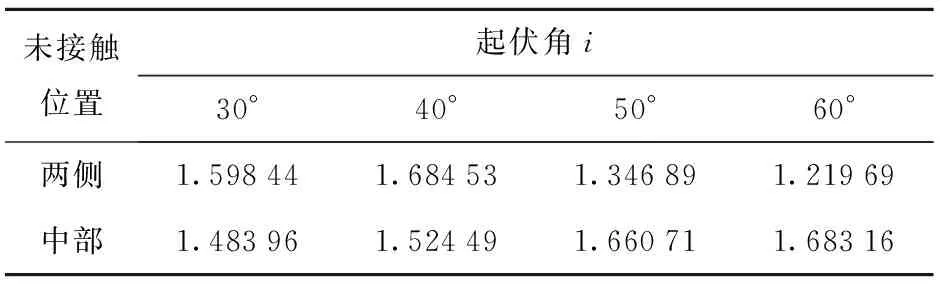

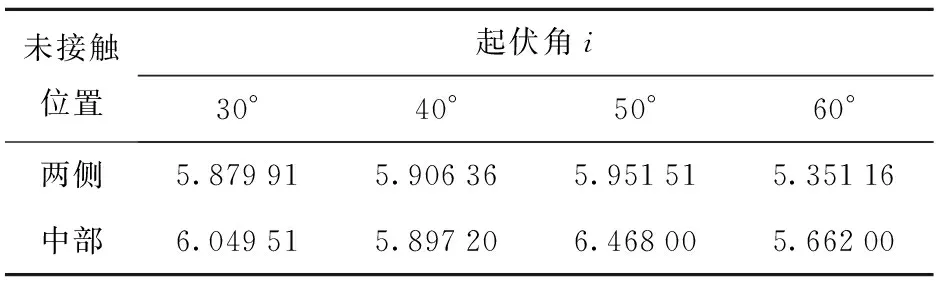

当节理面进入峰后残余阶段,此时的节理面仍具有一定的剪切强度,称为残余剪切强度。将同一粗糙度(起伏角i=30°)在不同竖向应力σ(2 MPa、4 MPa、6 MPa、8 MPa)条件下的2种不同接触位置节理面和相同竖向应力σ(2 MPa、8 MPa)在不同粗糙度(起伏角i分别为30°、40°、50°、60°)条件下的2种不同接触位置节理面的残余剪切强度分别汇总到表1~表3中。

表1 不同接触位置节理面残余剪切强度(i=30°)

表2 不同接触位置节理面残余剪切强度(σ=2 MPa)

表3 不同接触位置节理面残余剪切强度(σ=8 MPa)

由表1可知,在相同竖向应力σ与起伏角i条件下,不同接触位置节理面的残余剪切强度相同。这是由于残余剪切强度主要由破坏后节理面之间的摩擦造成。对于同种接触位置节理面,随着竖向应力σ的增大,其残余剪切强度增大,符合摩擦作用的规律。

由表2~表3可知,在同一竖向应力σ条件下,残余剪切强度也不随接触位置的变化而变化且不随起伏角i的变化而变化。节理面进入残余阶段后,由于上下盘之间的摩擦,节理面上承受剪切应力的微凸体逐渐磨平,此时的节理面近似为平直节理面,因此残余剪切强度与原始粗糙度以及接触位置无关。

2.5 节理面破坏模式特征

在相同竖向应力条件下,相同接触位置的节理面峰值剪切强度随着起伏角的增大先增大后减小,这与其破坏模式有关,结合拉应力和切应力破坏准则,可以分析出在不同的几何条件和应力条件下,锯齿可能受拉破坏或者剪切破坏。

2.5.1 发生爬坡啃断破坏时

单齿节理峰值剪切强度为:

(1)

式中:τp为单齿节理峰值剪切强度,μ锯齿接触面的动摩擦系数。

2.5.2 发生啃断破坏时

1)当发生受拉啃断破坏时,单齿节理峰值剪切强度为:

(2)

式中:ft为锯齿材料的抗拉强度。

2)当发生剪切啃断破坏时,单齿节理峰值剪切强度为:

τp=τf

(3)

式中:τf为锯齿材料的峰值剪切强度。

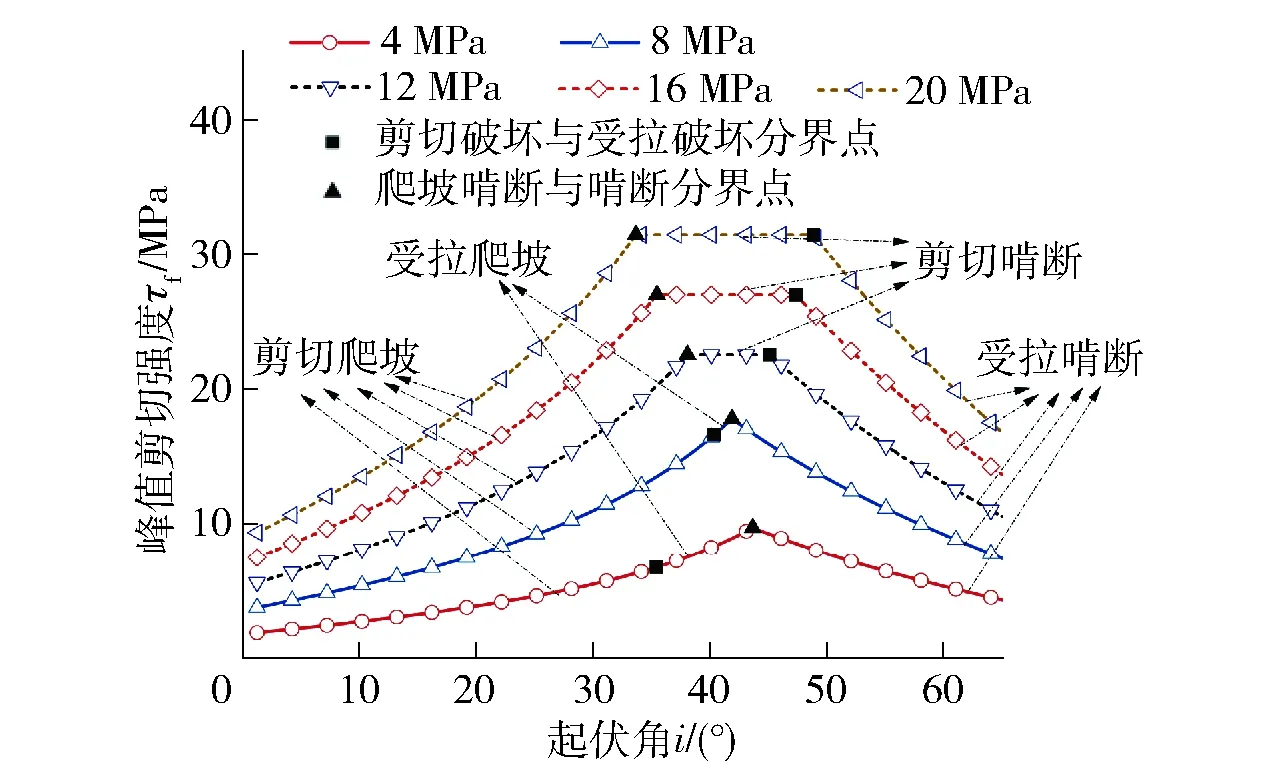

当采用适当的几何参数以及应力参数时,通过分析可得在相同竖向应力σ(4 MPa、8 MPa、12 MPa、16 MPa、20 MPa)条件下,峰值剪切强度关于起伏角的变化曲线,如图10所示。

图10 不同起伏角下的剪切模式与峰值剪切强度曲线Fig.10 Shear modes and peak shear strength curvesunder different undulation angles

通过理论分析可以看出本文的试验结果与计算具有一定的合理性与适用性。

3 结论

相同粗糙度的节理面,当接触位置不同时,节理面可能具有不同的剪切力学性质,因此制作了具有相同粗糙度但接触位置不同的规则锯齿节理面,进行了节理面直剪试验,分析了节理面的剪切强度、变形等力学特性。得出以下结论:

1)节理面的剪切应力- 剪切位移曲线可分为4个阶段:峰前线弹性阶段、峰前非线性阶段、峰后软化阶段、峰后残余阶段。

2)在相同起伏角和竖向应力条件下,不同接触位置节理面上的锯齿由于剪切应力分布不同,导致节理面在不同的阶段剪切刚度、剪切强度具有不同的变化。

3)当节理面平直部分均布在两侧时,“空腔”在剪切应力的传递范围之外,“空腔”不参与应力传递;当集中在中部时,“空腔”参与应力传递,影响其剪切强度。

4)峰值剪切强度随竖向应力的增大而增大;随着起伏角的增大,峰值剪切强度先增大后减小,与锯齿的破坏模式有关。当起伏角增大时,节理面逐渐由剪切破坏过渡到受拉破坏。当发生爬坡啃断破坏时,节理面的峰值剪切强度随着起伏角的增大而增大。当发生啃断破坏时,若节理面的峰值剪切强度随着起伏角的增大而减小,则节理面发生受拉破坏;若节理面的剪切强度不随起伏角的变化而变化,则节理面发生剪切破坏。

5)节理面的残余剪切强度只受竖向应力的影响,符合摩擦作用的规律,与初始形貌无关。