一种免测量的锯齿磨削方法*

2015-11-27胡东红曹祥杨王平江

胡东红 曹祥杨 张 玲 王平江

一种免测量的锯齿磨削方法*

胡东红1曹祥杨1张 玲1王平江2

(1. 湖北大学计算机与信息工程学院 武汉430062;2. 华中科技大学国家数控中心 武汉430074)

在锯齿磨削中,由于锯齿硬度很高,每磨一个齿,砂轮损耗量很大,因此,锯齿磨削大都采用磨前磨后测量的方法进行磨削,效率非常低下,为此,提出了一种自适应间歇式免测量的锯齿磨削方法。该方法通过建立锯齿磨削量与砂轮损耗量关系,建立毛坯锯齿高度分布模型,根据估算的磨削后的砂轮高度和估计的毛坯锯齿高度进行无测量磨削;分析了毛坯锯齿高度偏离预期高度时,对磨削精度的影响,对免测量锯齿磨削方法的适用性进行了讨论。

锯齿 磨削 测量

圆盘锯在轧钢生产中应用场合很多,钢管生产和型钢生产中都使用圆盘锯对管坯、钢管和型钢进行分段和定尺。随着钢管和型钢生产规模扩大,用户对产品质量、定尺精度等要求的提高,圆盘锯的使用将更加广泛。圆盘锯片锯齿的修磨十分重要,文献[1]分析总结了圆盘锯锯片损坏情况,提出了焊齿锯片锯齿的修磨工艺流程。

文献[2]通过研究金属冷热切圆锯片的使用状况以及现有锯片刃磨机的使用效果,分析锯齿修磨质量差、锯切寿命短的主要原因;改进了轴向磨削式锯片刃磨机,改善了锯齿刃磨质量,延长锯片使用寿命。文献[3]研究了大平面砂轮的磨损规律,提出微量磨削、勤修精修砂轮的磨削方法。文献[4,5]对磨削中颤振对磨齿精度的的影响进行了分析。文献[6]利用MSC公司的ADAMS(Automatic Dynamic Analysis of Mechanical Systems,机械系统自动动力学分析)软件[7],建立了锯片磨齿机的拨齿机构虚拟样机,在ADAMS中合理选择接触参数,通过仿真改善拨齿机构的力学参数和运动特性。文献[8]论述了修磨高速钢材料圆锯片、带锯条、框锯条的万能磨锯机和修磨硬质合金圆锯片的自动磨锯机;就刃磨方式对带锯锯齿表面质量的影响进行了分析研究,提出采用新型的冷却式纵磨法,可以改善磨削条件,提高锯齿的疲劳强度和耐磨性,防止疲劳裂纹的产生与扩散。

在实际圆盘焊齿的锯齿磨削中,由于锯齿材质硬度很高,每磨削一个锯齿,砂轮就会有较大损耗。因此,需要在磨削前测量锯齿高度和砂轮高度,以此为依据,令砂轮对该锯齿进行磨削。在磨削后,再次测量锯齿高度和砂轮高度。其中测量锯齿高度是为了判断当前磨削锯齿的高度是否合格以及是否需要再次对该锯齿进行磨削;测量砂轮高度,则是为了下次磨削锯齿用。这就是在锯齿磨削领域广泛应用的磨前磨后测量的磨削方法。该方法每磨削一个锯齿需要进行两次测量,而测量过程必须缓慢移动测头,碰触锯齿,触发测量信号,因此,花费时间较多,导致加工效率较低。

为此,本文提出了一种自适应间歇式免测量的锯齿磨削方法。该方法通过建立锯齿磨削量与砂轮损耗量关系模型,建立毛坯锯齿高度分布模型,根据估算的磨削后的砂轮高度和估计的毛坯锯齿高度进行免测量磨削。

1 磨前磨后测量方法简介

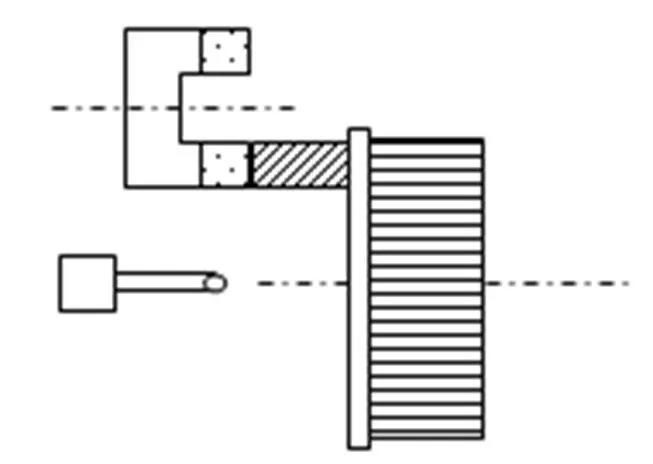

锯齿磨削装置包括四个部分组成,数控转台、砂轮、测头和锯齿工件,如图1所示。锯齿工件的锯片固定于数控转台上,数控转台旋转轴水平;锯片圆心位于数控转台回转轴心上;砂轮和测头安装在砂轮架上,位于同一水平面;砂轮和测头可以沿方向(与数控转台旋转轴方向平行)移动,以接近或远离数控转台;砂轮和测头可以沿方向(与轴垂直)移动,以便砂轮或者测头沿方向对准待磨削或待测量的锯齿。砂轮高度0以测头为基准,锯齿高度0以锯片基底为基准。砂轮和测头远离锯齿和数控转台的方向为轴正方向。砂轮和测头相对数控转台向上移动的方向为轴正方向。

图1 锯齿磨削装置示意图

1.1 锯片基底位置测量

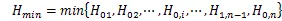

移动轴和轴,令测头轻触锯片基底,如图2所示,记录当前机床坐标位置Z。对同一个毛坯工件或同一批次型号相同的毛坯工件,锯片基底位置只需测定一次。在磨削每一个锯齿的过程中,无需再次测量。

测量锯片基地位置的目的是为测量锯齿高度建立基准。

图2 量仪测头碰触锯片基底示意图

1.2 磨削锯齿

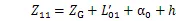

移动轴和轴,砂轮磨削锯齿到指定位置,如图3所示,记录当前机床坐标值Z。以该坐标位置为参考,可以建立测头基准位置。

图3 砂轮磨削锯齿时机床坐标位置示意图

1.3 测量锯齿高度

移动轴和轴,令测头轻触锯齿表面,如图4所示,记录当前机床坐标值Z。测量磨削后的锯齿高度,可以得到砂轮高度。

图4 量仪测头碰触锯齿机床时示意图

1.4 测量磨前(毛坯)锯齿高度

测量毛坯锯齿高度的过程,称为磨前测量。测量毛坯锯齿高度,可以得到该锯齿的磨削余量。

1.5 测量磨削后的锯齿高度和砂轮高度

磨削一个锯齿之后,测量该锯齿的高度,并计算出磨削该锯齿之后的砂轮高度,这一过程称为磨后测量。

显然,磨削后的砂轮高度1对下一个毛坯锯齿而言,就是磨削前的砂轮高度0。

2 免测量的磨削方法

通过上述磨前磨后测量方法,可以得到一系列毛坯锯齿高度、磨削后的锯齿高度、磨削这些锯齿之前的砂轮高度和磨削这些锯齿之后的砂轮高度。利用这些数据,可以建立砂轮损耗量与锯齿磨削量关系模型。

2.1 砂轮损耗量与锯齿磨削量关系模型的建立

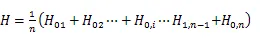

毛坯锯齿的平均高度(预期高度)为:

采用最小二乘法,将上述数据拟合得到常数。

根据式(7)毛坯锯齿的平均高度(预期高度)H,计算出理论上每个锯齿的平均磨削量(预期磨削量)为:

其中是标准齿高。

根据式(8)理论上每个锯齿的平均磨削量,计算出每磨削一个锯齿,理论上砂轮的平均损耗量为:

2.2 免测量磨削

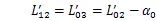

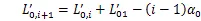

第1齿磨削起点:

第1齿磨削终点:

第1齿磨削后(第2齿磨削前)的砂轮估算高度:

第2齿磨削起点:

第2齿磨削终点:

第2齿磨削后(第3齿磨削前)的砂轮估算高度:

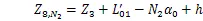

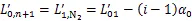

第齿磨削起点:

第齿磨削后(第+1齿磨削前)的砂轮估算高度:

第2齿磨削起点:

第2齿磨削终点:

第2齿磨削后(第2+1齿磨削前)的砂轮估算高度:

3 讨论

3.1 毛坯锯齿高度一致的情况

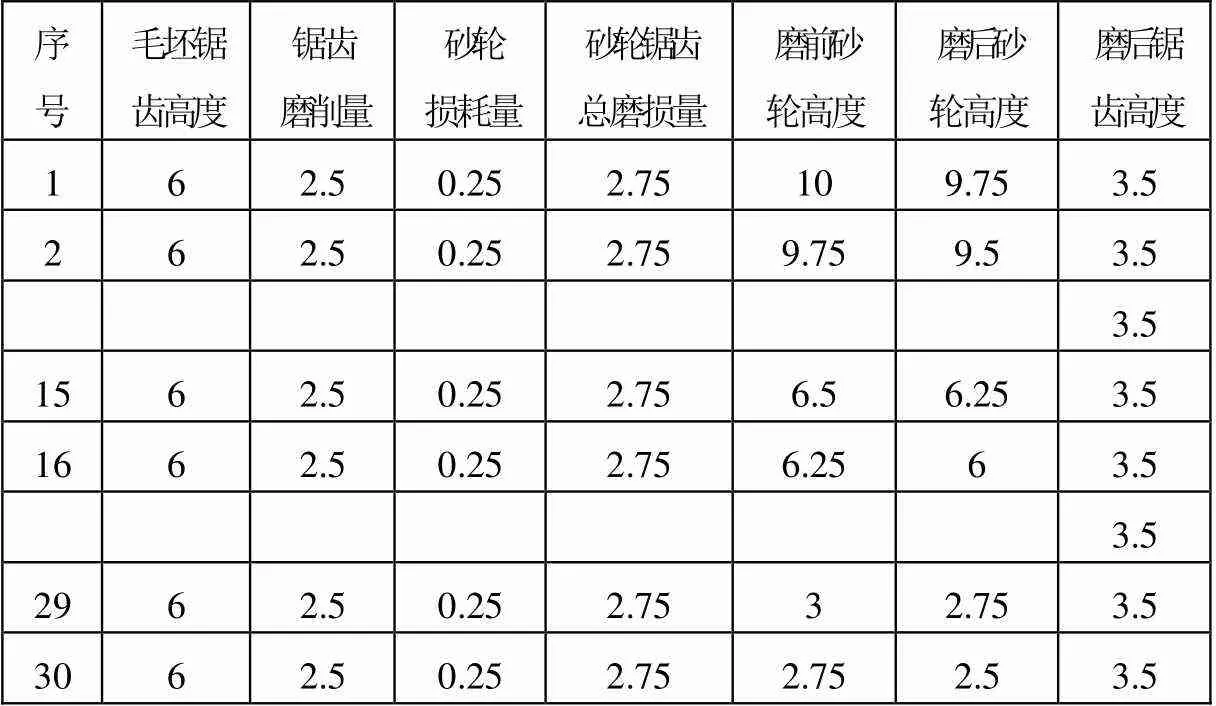

该磨削过程中砂轮高度和各锯齿高度的变化如表1所示。

由表1可见,由于锯齿高度均为6 mm,每磨削一个锯齿,锯齿的磨削量为2.5 mm,砂轮的损耗为0.25 mm,磨削后的锯齿高度为3.5 mm,砂轮高度相应减少0.25 mm。所以,在这种情况下,只要设置好1、2、3的坐标值,就可以在无需测量的情况下,磨削加工出合格的锯齿。

表1 锯齿高度均为6mm情况下锯齿磨削加工结果 单位:(mm)

但是,在实际应用中,毛坯锯齿的高度往往是不相等的,下面分析如果有一个毛坯锯齿偏离正常值,会对该毛坯锯齿和后续毛坯锯齿的磨削加工产生何种影响。

3.2 某一毛坯锯齿高度偏离正常值

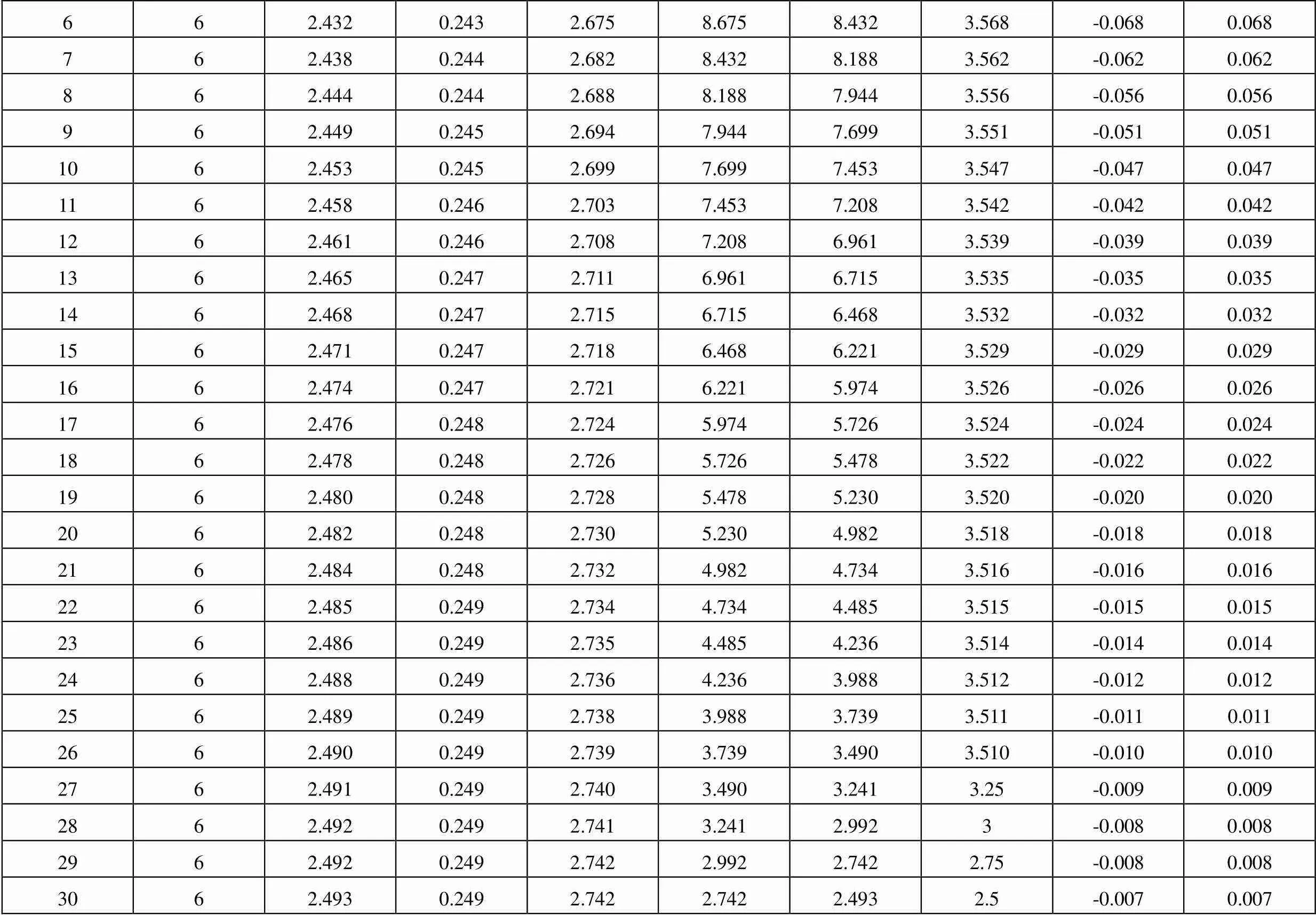

在表1的情况下,当第3个毛坯锯齿的高度为8mm,显然,在磨削第3个锯齿时,由于毛坯锯齿高度超出预期2 mm,这会直接导致砂轮损耗量大于预期的0.25 mm,也会导致磨削后第3齿的高度大于预期的3.5 mm。磨削完第3齿后,砂轮高度会低于预期的9.25 mm,这也会直接导致后续锯齿被磨削后的锯齿高度会大于预期的3.5 mm。具体磨削加工结果如表2所示。

表2 第3个锯齿高度7mm情况下磨削加工结果 单位:(mm)

接上表

从表2可以看出,在第3个毛坯锯齿偏离预期高度时,磨削后的砂轮高度比预期高度小0.091 mm,而磨削后的锯齿高度则比预期高0.091 mm。随着后续磨削过程的进行,砂轮高度和磨后的锯齿高度逐渐接近预期值。

3.3 毛坯锯齿高度整体偏离预期值

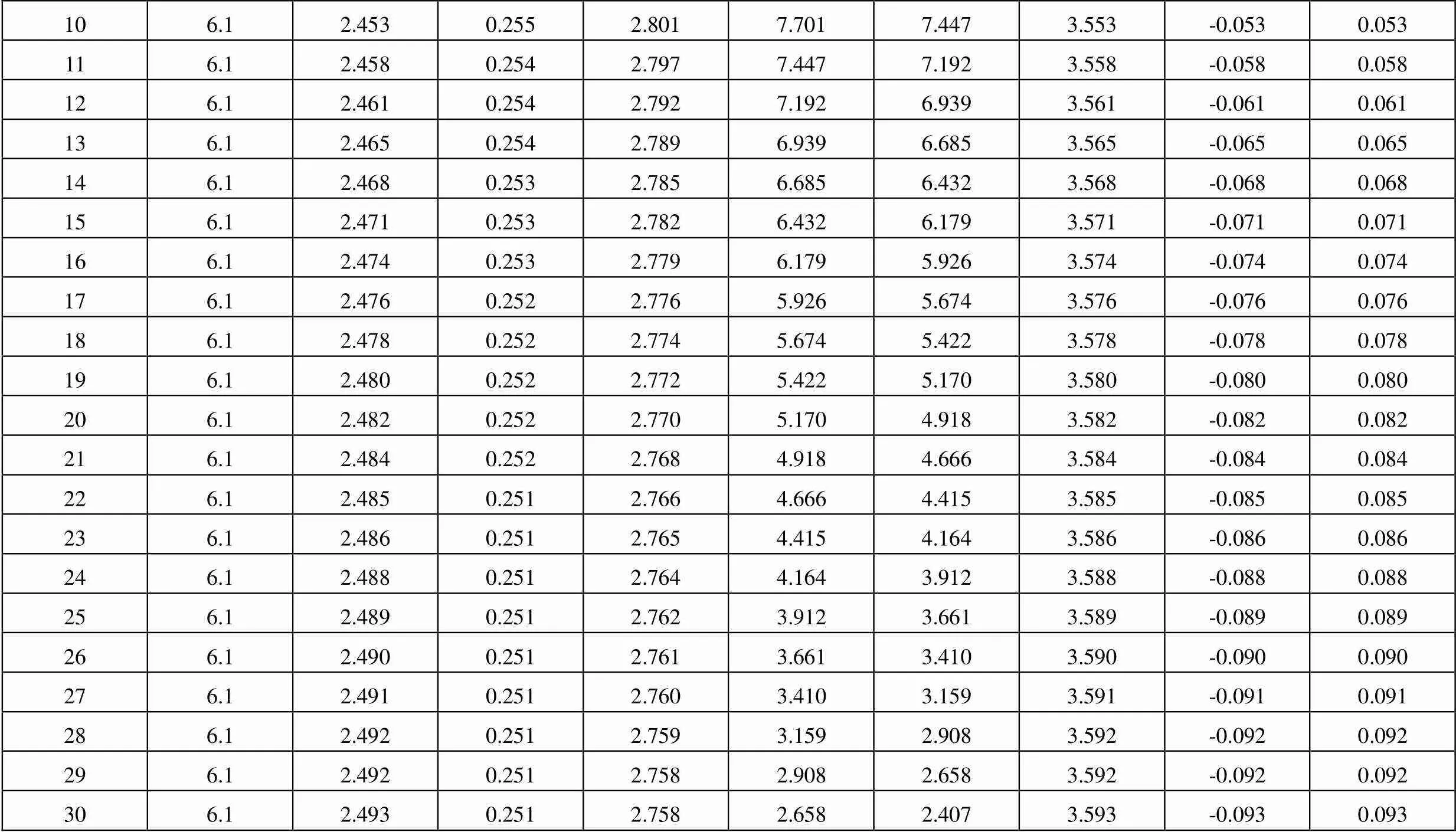

在表1的情况下,假设从第3个锯齿开始,毛坯锯齿高度偏离预期值6 mm,达到6.1 mm,显然,从磨削第3个锯齿开始,每磨削1个锯齿,都会导致砂轮损耗量大于预期的0.25 mm,也会导致磨削后第3齿的高度大于预期的3.5 mm。具体磨削加工结果如表3所示。

表3 第3个锯齿之后所有锯齿高度为6.1mm情况下磨削加工结果 单位:(mm)

接上表

从表3可以看出,从磨削第3个毛坯锯齿开始,磨削后的砂轮高度和锯齿高度逐渐偏离预期高度。随着后续磨削过程的进行,这种偏离具有累积效应。

4 结语

根据以上分析,关于免测量锯齿磨削,可以得出如下结论:

(1)锯齿磨削量与砂轮磨损量关系模型应该实际接近;

(2)毛坯锯齿高度的预期值应该与实际毛坯锯齿高度接近;

(3)某一毛坯锯齿高度严重偏离预期,会导致磨削加工结果严重偏离预期,但是随着磨削过程的继续,后续锯齿磨削加工的结果会逐渐回归正常;

(4)如果连续若干毛坯锯齿高度高于(或低于)预期高度,则会导致加工锯齿高度误差持续累积。

在华中数控系统上开发了免测量锯齿磨削功能,在某锯齿加工企业应用。毛坯锯齿高度分布范围在5.5~6.5 mm范围,毛坯锯齿高度连续偏高或连续偏低累计不超过0.5 mm,磨削锯齿高度偏差在±0.07 mm,满足加工要求。

[1] 曾良平,李安全.圆盘锯焊齿锯片修磨工艺探讨[J].钢铁技术,2005(2):7-8.

[2] 邵鸿丽,王林,李永佳等.轴向磨削式锯片刃磨机的设计和应用[J].冶金设备,2012,特刊(1):131-133.

[3] 凌四营,王立鼎,马勇等.大平面砂轮磨齿特点与磨损规律[J].大连理工大学学报,2011,51(6):803-808.

[4] ALTINTASY,EYNIAN M,ONOZUKA H.Identification of dynamic cutting force coefficients and chatter stability with process damping[J].CIRP Annals-Manufacturing Technology,2008,57(1):371-374.

[5] KHACHAN S,ISMAIL F. Machining chatter simulation in multi-axis milling using graphical method[J]. International Journal of Machine Tools and Manufacture, 2009,49(2):163-170.

[6] 田湛,李应强.基于ADAMS的锯片磨齿机拨齿机构接触仿真[J].冶金设备,2006,155:27-29,45.

[7] 郑建荣.ADAMS-虚拟样机技术入门与提高[M].北京:机械工业出版社,2002.

[8] 杜立群,陶胜军.不同刃磨方式下带锯锯齿表面质量的分析研究[J].内蒙古林学院学报(自然科学版),1997, 19(3):79-80.

*国家科技重大专项项目编号:2012ZX0001-022;湖北省科技计划项目编号:2012BAA05006;湖北省科技计划项目编号:2014BAA080;武汉市科技计划项目编号:2014010101010014。