锚机刹车增扭方式探讨

2021-06-25金凤明

金凤明

(中石化海洋石油工程有限公司上海钻井分公司,上海 201208)

“勘探三号”平台现使用的锚机为“南通力威机械有限公司”组装的DM76电动锚机。按照平台操作经验一般在“抗台”时需要止链器投入工作,但此锚机的止链器因设计施工等原因并不能提供理想的使用效果;而刹带又没有足够的能力满足抗台需要,且单一刹车形式并不安全,故本文着力探讨在恢复止链器能力之前的临时可行性处理方案。

1 动态制动器投入工作

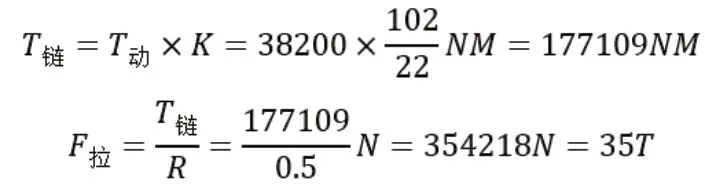

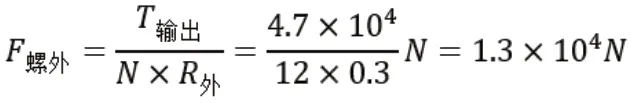

按照说明书提供数据在7bar压力时WCB224动态制动器可提供的扭矩为38200N.M。我们按照传动比为22:102则可提供锚链轮的制动力矩为不足以提供足够的制动力来单独制动锚链,且需要压缩空气来提供制动力,在人员撤离时失去作用。

2 电机端刹车投入工作

电机输出轴至减速箱输入轴上安装了一个电力液压盘式制动器,依照说明书此处可提供最大制动力矩7100NM,现考虑将其接入制动系统中。

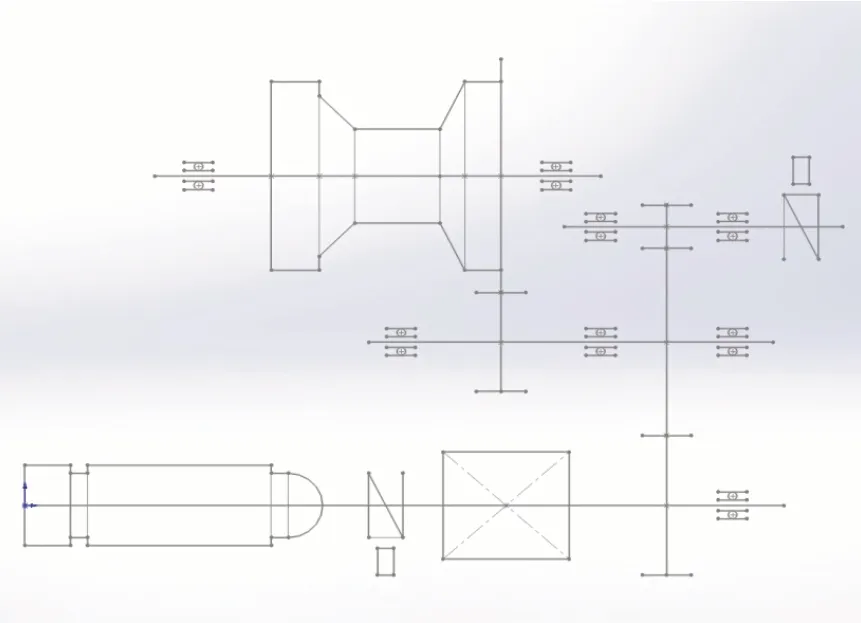

将电力液压盘式制动器接入制动系统需要将减速箱之后的液压离合器投入工作即进入啮合状态,抗台时人员不撤离的情况下可考虑启动液压泵站来实现,人员撤离时无法实现,故不可通过启动液压泵站的方式,详研图纸与上一级的设备制造商沟通发现此联轴器可以实现硬连接,但硬链接的工作能力厂家并未给出,仅仅说是应急操作,建议不要100%负荷长期使用,且没有书面参数与介绍,查询WPT中外官网均找不到相关数据,故建立简单模型探讨液压离合器的硬连接能力。

因锚链承受200t以上拉力时会走锚,锚的定位能力下降锚机不会承受更大的拉力,故我们取200t的锚链拉力来计算。

链轮中心线与出链孔中心线之间间距为493mm,为方便计算与消除误差取500mm。

则在200t拉力时链轮所承受的转矩为:

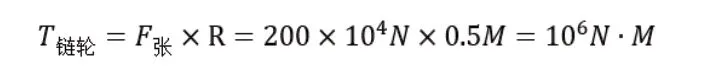

由图1可知液压离合器可提供锚链200T拉力时输出端转矩为:

图1 锚机传动比

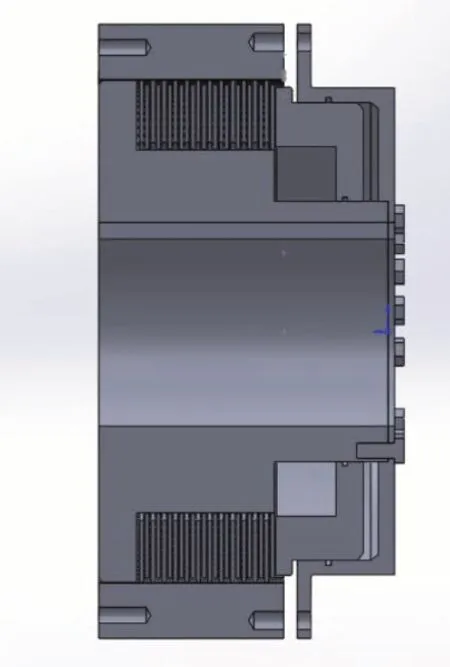

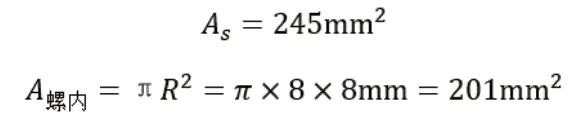

图2此联轴器用15颗M16、8.8级的内六角螺钉将活塞腔体固定在联轴器的外齿上,内齿与图1中的齿轮5相连。当用12颗M20、8.8级的螺栓将活塞腔体与外齿相连时内外齿即通过活塞腔体固定成了一体,实现联轴器的硬连接。

图2 联轴节

要实现以上过程需要校核2处强度。

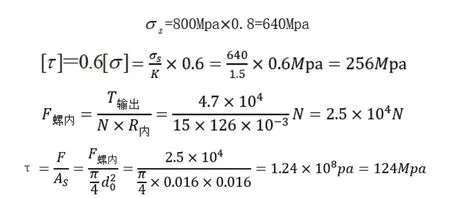

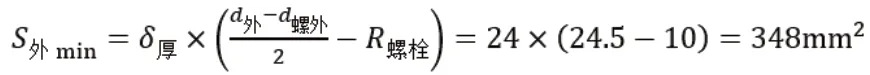

2.1 内部15颗M16、8.8级内六角螺钉强度

2.1.1 剪切强度校核

查表可知8.8级螺栓公称抗拉强度为;屈强比不小于0.8。

式中:—螺栓的屈服强度;

—螺栓的剪切强度;

K—安全系数取1.5;

N—螺栓数量;

—剪切面面积。

因为 则此处螺栓不会剪断。

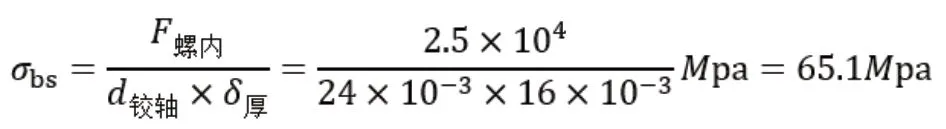

2.1.2 挤压强度校核

前文已分析此处为螺栓与活塞腔体接触,查表可知螺栓的挤压强度远大于活塞腔体的强度,故选取薄弱的活塞腔体来计算。说明书中未明确活塞腔体的材质,我们选常用的Q235来计算(实际材质要优于Q235)。

金属一般随着材料厚度的增加可屈服值减少。对Q235:δ≤16mm,sσ =235Mpa;δ>16~40mm,sσ=225Mpa;

此处钢板厚度为24mm。

故此处钢板的挤压强度是满足的。

2.2 外部螺栓的受力计算

首先,各地方BIM联盟为各地方政府BIM政策及制度的制定提供了大量智力支持。其次,凸显企业在技术创新主体的作用,采用科研合作、技术交流、人才引进等方式,提升了企业BIM应用能力。第三,通过示范项目总结应用经验,通过宣传推广提升行业影响,通过交流培训培养人才,不断推动了行业技术进步。最后,结合各地优势资源和工作基础,促进了各地创新要素的优化配置和合理流动,联盟成员分工合作和有效衔接,如通过建立BIM实验室、开展校企合作等方式整合资源建立共性平台,推动了产学研各机构在战略层面紧密合作。

由图2外部为12颗M20、8.8级螺栓,但连接方式不是紧固,在活塞腔体上有螺纹而内齿本体上并没有螺纹,这样就形成一个悬臂梁。

2.2.1 计算挤压与剪切强度

因为是螺纹连接,按M20螺纹的应力截面积取值:

2.2.2 校核是否满足悬臂梁条件

由悬臂梁特性可知:

E—取中碳钢205Gpa;

L=10mm;

可得到“位移后的A'点未接触到内齿本体孔壁”故悬臂梁成立。强度足够。

2.3 计算内外螺栓孔处薄弱点的正拉力

外部薄弱点:

内部薄弱点:

故抗拉强度符合。

在螺栓符合强度的情况下,我们继续校核电机输出端电力液压盘式制动器是否有足够的能力来提供刹车力矩。

查询说明书FLENDER减速箱提供2种减速比:25.1与8.1,选较大者。

电力液压盘式制动器可提供的最大制动力矩为7100NM。故:电力液压盘式制动器可提供足够的扭力来实现链轮200T的刹力。

3 结语

前文已充分探讨了连接的可行性及各处强度等级,结论为可用12颗8.8级的M20螺栓作为“恢复止链器能力之前的临时方案”使用。