高钢级油气管线环焊缝应变时效脆化研究

2021-06-24王汉奎商学欣何仁洋

王汉奎,商学欣,柳 旺,宋 明,何仁洋

(中国特种设备检测研究院,北京 100013)

0 引言

油气管线是一种环保、高效的能源输送基础设施。采用高钢级材料建造管线,在提高管线输送能力的同时,降低金属使用量,降低管线的建造成本,因此X70,X80等高钢级的管材广泛用于新近建造的管线[1-5]。对接环焊缝是管线建设的重要环节,影响管线安全运行。目前,管线施工现场有多种环焊缝焊接方式,综合考虑适用性、施工条件及焊接效率等因素,国内多数X70,X80管线焊接采用手工电弧焊(SMAW)打底、自保护药芯焊丝(FCAW-S)填充和盖面。

自高钢级管线投用以来,国内外已发生多起事故,其原因与管线环焊缝失效相关。美国、加拿大等监管部门总结一系列大口径、高钢级管线事故后发布了安全公告。2010年,美国危化品与管线安全管理局PHMSA针对大口径高钢级管线的环焊缝发布公告ADB-10-03,该公告强调由X70及以上钢级建造大口径长输管线的对接环焊缝焊接质量、对接公差和无损检测,特别是山地、穿越和地质不稳定等轴向力较大区域等方面,应当严格满足相关标准要求。加拿大能源局CER也针对高钢级长输管线的对接环焊缝发布安全警告SA-2020-01,关注的内容为管线对接环焊缝热影响区软化和焊缝塑性累积导致的韧性破坏。

近年来,国内高钢级油气管线发生了多起环焊缝失效事故,环焊缝脆断是事故的直接原因,如2018年贵州省和2019年山东省发生的事故。两起事故的断口均呈现出脆性破坏特征;均为大口径、高钢级管线(X65等级以上);采用相近的焊接方式,都采用手工电弧焊打底、自保护药芯焊丝填充及盖面;失效焊缝为不等厚焊接,失效口为大角度弯管与直管连接焊口。两起国内事故与美国、加拿大安全公告中提及的事故不同,国内事故断口为脆性破坏,加拿大提及的事故为焊缝及热影响区软化引起的韧性破坏;美国PHMSA报告中提及的事故是由于使用纤维素焊条而引起的氢助开裂[6],而国内事故管线未采用纤维素焊条。

应变时效脆化可能是自保护药芯焊丝所焊焊缝金属的脆断原因。应变时效脆化由COTTRELL等[7]于1949年提出,机理为塑性变形使金属中位错密度增加,碳、氮等间隙原子扩散至位错周围,阻碍位错移动,使材料强度增加、韧性降低。本文选取已投用的3条高钢级管线为研究对象,对管线母材、管体焊缝金属和环焊缝金属中的氮、氧含量测定,再开展时效拉抻、时效弯曲试验,说明应变时效对环焊缝金属性能的影响。

1 试验过程

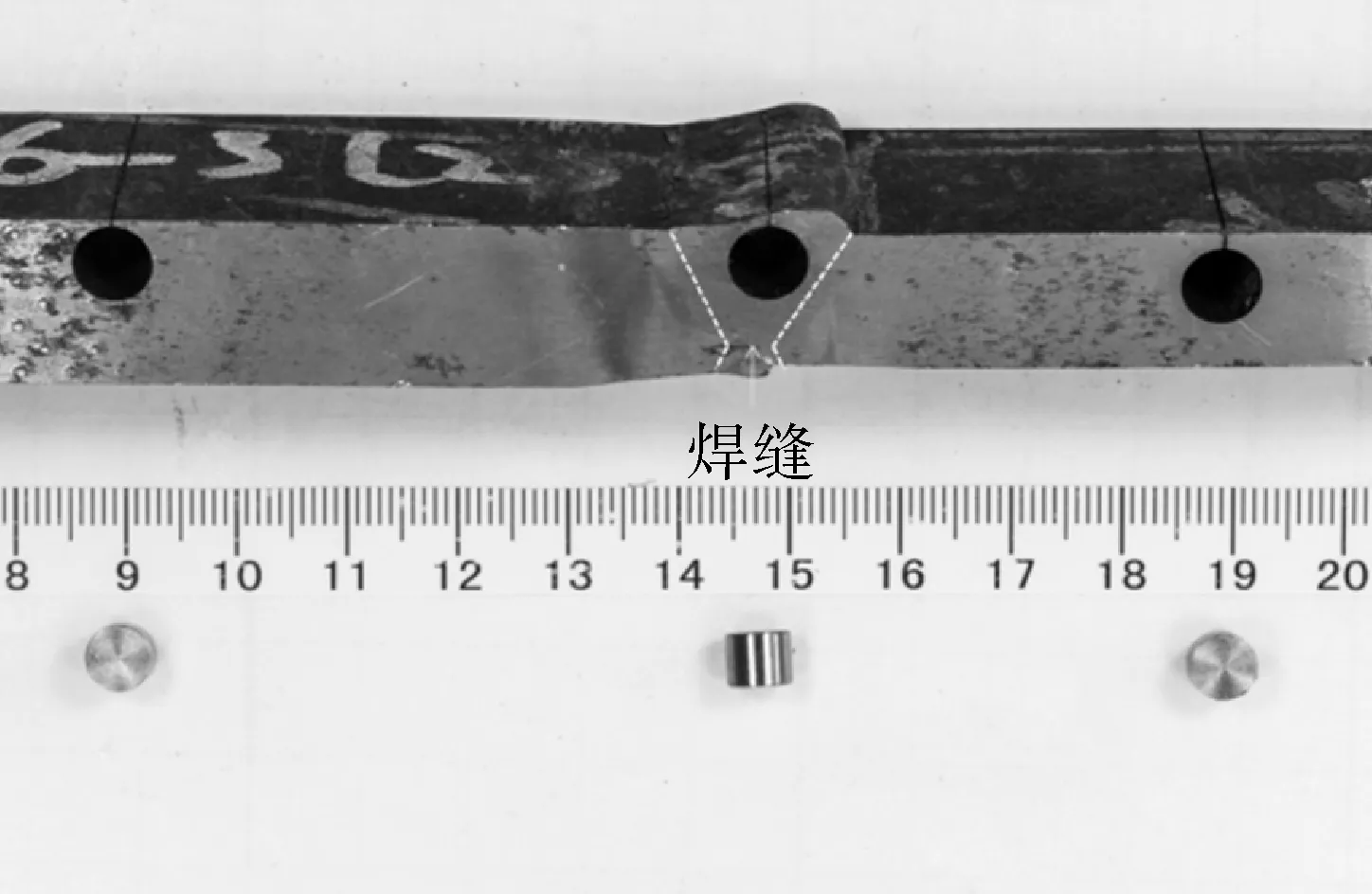

1.1 氮氧含量测定

测定3条高钢级管线母材、管体焊缝和环焊缝中的氮、氧含量。分别命名为管线A、管线B和管线C,管线A的材料为X70,规格D1016 mm×17.5 mm,管体焊接采用埋弧焊(SAW),环焊缝焊接采用手工电弧焊打底(SMAW)、自保护药芯焊丝(FCAW-S)填充与盖面;管线B的材料为X80,规格D1016 mm×15.3 mm,焊接方式与管线A相同;管线C的材料为X80,规格D1016 mm×22 mm,环焊缝采用手工电弧焊打底、气保焊药芯焊丝(FCAW-G)填充与盖面,其他与管线B相同。样品氮无素测定根据GB/T 20124—2006《钢铁 氮含量的测定 惰性气体熔融热导法(常规方法)》中惰性气氛熔融热导法;氧元素测定根据GB/T 11261—2006《钢铁 氧含量的测定 脉冲加热惰气熔融-红外线吸收法》中脉冲加热惰气熔融红外线吸收法。由于环焊缝中打底焊与填充、盖面的焊接方式不同,氮、氧含量样品需近外壁周向取样,具体见图1。样品经线切割下料后精加工成6 mm直径的小圆柱,由氧氮氢测试仪自动完成测定。

图1 氮氧含量样品取样位置 Fig.1 The sampling location for the N-O specimen

氮、氧含量的测定结果见表1,可见自保护药芯焊丝焊接所形成的焊缝金属中氮含量远大于其他焊材焊接的焊缝金属。

表1 氮氧含量测定结果

从表1可看出,管线A、管线B的环焊缝的氮含量为0.017 4%,0.022 5%,管线C环焊缝的氮含量为0.006 4%;管体焊缝的氮含量为0.006 4%,母材中氮含量为0.004 2%。自保护药芯焊丝焊接引入的氮元素最多,约为其他焊接方式的3倍。不同焊接方式形成的焊缝金属中氧含量差异较小,管线A、管线B和管线C的环焊缝金属中氧含量为0.007 4%,0.006 7%,0.006 5%,管体焊缝金属中氧含量为0.005 9%,基本处于同一水平。不同管线的管体焊缝和母材中的氮、氧含量差异较小,因此在表1的统计中不予区分。

1.2 时效拉伸试验

为研究应变时效对焊缝性能的影响,对焊缝进行时效拉伸试验。试样取自管线B环焊口3点钟位,试样为直径5 mm的标准圆棒形全焊缝拉伸试样。试验分三步:首先,采用0.000 25的应变速率分别将两个试样拉伸至2%的总应变后卸载,确保试样有等量塑性应变;其次,将其中的一个试样经200 ℃,1 h时效处理[8],另一个试样为对照试样,无时效处理;最后,待试样温度恢复,继续以原有的试验条件拉伸,两个试样的应力-应变曲线见图2。

图2 时效拉伸试验应力-应变曲线 Fig.2 The strain-stress curve of the strain aging tensile test

由图2可以看出,首次拉伸试验的总应变小于2%,两个试样的应力应变曲线较为接近。两个试样的屈服强度分别为525,530 MPa,当载荷超过屈服强度,试样进入塑性变形阶段。当总应变达到预设值2%后卸载,总应变2%所对应的载荷分别为597,607 MPa。经过时效处理后再次拉伸的曲线有明显差别,对于无时效处理的试样再次拉伸的载荷至600 MPa时(597 MPa,2%),试样开始塑性变形,再次拉伸曲线近似为首次拉伸曲线的延续。时效处理后试样再次拉伸的载荷超过690 MPa才启动塑性变形,该载荷超过首次拉伸最大载荷的14%。对于焊缝金属,200 ℃不足以引起焊缝金属组织变化,但会使氮原子向位错处扩散而钉扎位错,因此,时效处理后的试样需要更大的载荷才会启动塑性变形。

1.3 时效弯曲试验

时效弯曲试验是本文提出的一种用于评估焊缝时效敏感性的试验方法。该方法是在焊接接头侧向弯曲试验的基础上,增加时效、开缺口、二次弯曲等步骤,最后依据二次弯曲断口特征评定焊缝的时效敏感性。整个试验过程分为三步:首先,利用常规焊接接头侧向弯曲试验检验焊缝缺欠类型及大小,在焊缝内引入塑性变形,相关要求参见GB/T 2653—2008《焊接接头弯曲试验方法》;其次,对经过弯曲试验的试样进行200 ℃,1 h的时效处理,促进氮原子扩散;最后,线切割开2 mm深缺口并再次弯曲直至破坏。试验除时效过程外,均在室温下进行,具体流程见图3。

图3 时效弯曲试验流程 Fig.3 The testing procedure of the strain aging bending test

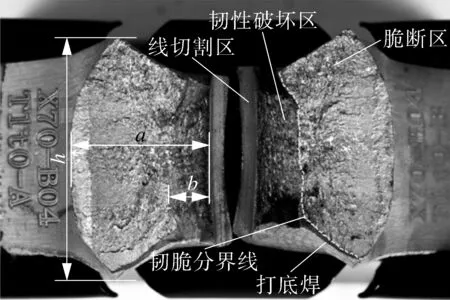

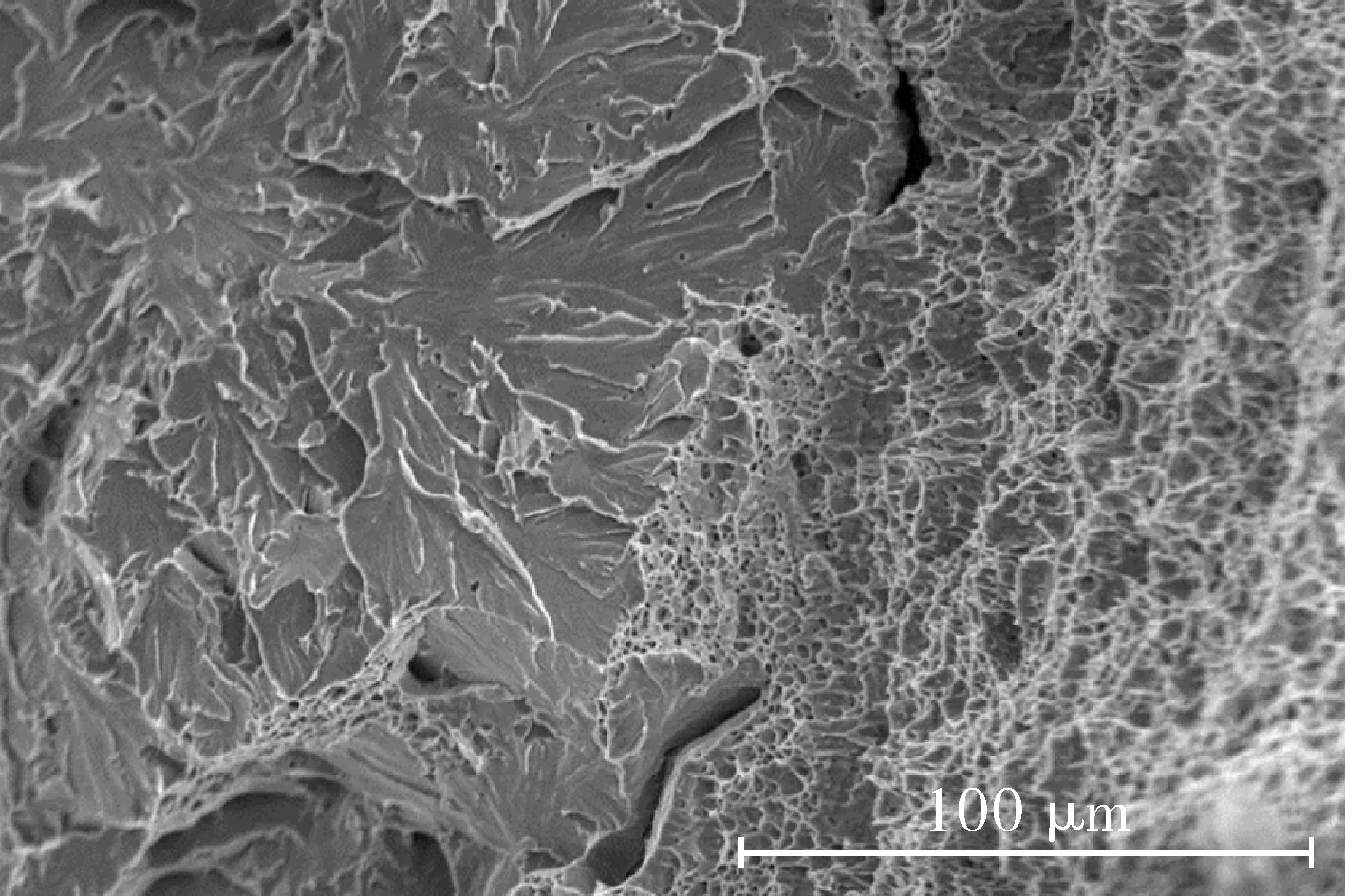

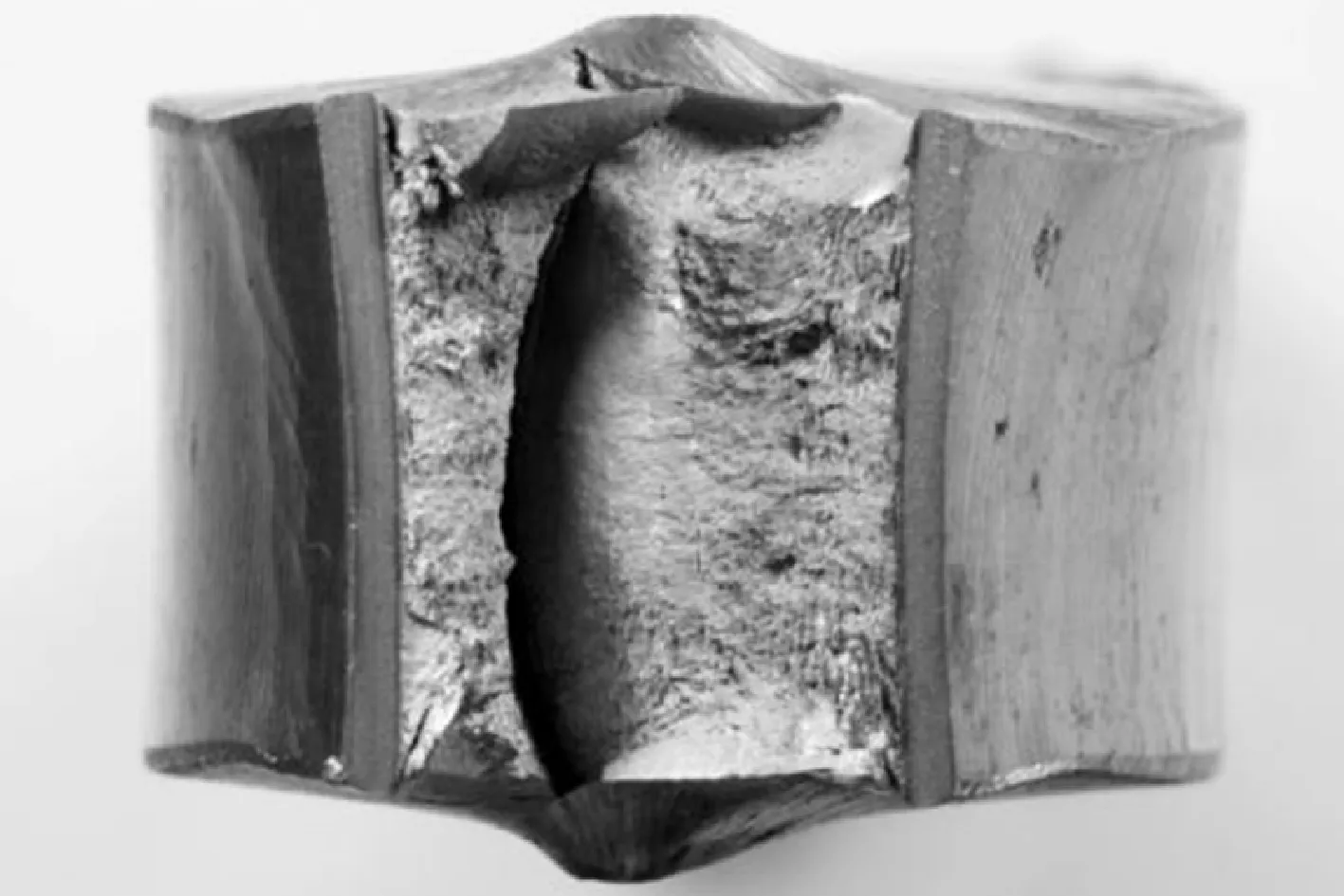

管线A的时效弯曲断口见图4,同一断口存在韧性脆性两种不同破坏特征,韧性破坏区与脆性破坏区的分界线呈“L”形。依据形貌特征,断口分为3个区,由外弧面至内弧面依次为线切割区、韧性区和脆断区。线切割区是试样再次弯曲前加工缺口形成;韧性破坏区与线切割区相邻,韧性破坏区的微观特征为韧窝,见图5右边部分;脆性破坏区与韧性破坏区相邻,脆性破坏区宏观断口有光亮的反光,微观特征有河流样花纹,见图5左边部分。韧性破坏区与脆性破坏区有平行于缺口的纵向分界线,表明焊缝破坏的断口特征与焊缝经历的塑性变形量有关,与焊缝内材料晶粒度无关。

图4 管线A环焊缝时效弯曲断口形貌 Fig.4 The fracture appearance of pipeline girth weld A from the strain aging bending test

图5 时效弯曲断口微观形貌(图4左侧样品) Fig.5 The microscopic fracture appearance from the strain aging bending test,taken by SEM (left part in Fig.4)

图4中宏观断口的下边缘为横向韧性剪切带,该剪切带与脆性区有横向分界线,横向分界线与纵向分界线组成“L” 形。宏观断口上边缘为脆性破坏,下边缘处有横向剪切带,为韧性破坏。上边缘靠近管线外壁,为盖面焊部分;下边缘靠近管线内壁,为打底焊部分。在时效弯曲试验中,打底焊与填充、盖面焊的变形、时效历程完全相同,但破坏模式迥异。经时效处理后,打底焊部分未展现出脆性断口,脆性破坏仅在药芯焊丝自保焊部分,说明环焊缝破坏模式与焊接方式有关。

管线C的时效弯曲断口为韧性破坏,无脆性特征。管线C的时效弯曲断口见图6,断口为灰色、无反光亮面,断口上、下边缘均为剪切破坏。对比图4,6,采用药芯焊丝气保焊的环焊口C在焊缝发生塑性变形并经时效处理后,依然能够保持良好的韧性,相比之下,采用药芯焊丝自保焊的环焊口A再次弯曲表现出脆性特征,室温下复现出脆性断口。

图6 管线C环焊缝时效弯曲断口形貌 Fig.6 The fracture appearance of pipeline girth weld C from the strain aging bending test

通过时效弯曲断口的定量比较,说明应变时效对高氮含量焊缝性能的影响。从管线B的11点逆时针取40个弯曲试样,首次弯曲后,编号为奇数的20个试样进行200 ℃、1 h时效处理;编号为偶数的20个试样不经时效处理,全部试样经线切割开缺口后再次弯曲。测量断口的几何尺寸,包括侧向高度h和韧性区宽度占比b/a,侧向高度h及韧性区宽度占比b/a的定义见图4。侧向高度h的物理意义与夏比冲击试验中侧向膨胀量类似,描述破坏时试样的侧向变形量,同尺寸试样,侧向高度h越大表明材料的塑性越好。韧性区宽度占比b/a的物理意义类似于冲击试验中剪切断面率,指试样破坏时,断口中心塑性区宽度b与弯曲破坏总宽度a的比值,由定义可知0≤b/a≤1。当b/a=0时,塑性区宽度b=0,断口为全脆性破坏。

40个试样的对比试验结果见图7。可以看出,经过时效处理后,断口的侧向高度h、韧性区宽度占比b/a均减小。时效处理后的断口呈现更多脆性破坏特征,部分经时效处理试样的断口韧性区宽度占比为0,为全脆性破坏。

图7 时效弯曲断口定量比较 Fig.7 Quantitative comparison of the fractures from the strain aging bending test

2 讨论

焊缝发生应变时效脆化破坏的两个条件是塑性变形和自由氮原子,高钢级管线的环焊缝在某些工况下满足这两个条件。长距离输送用的油气管线多埋设于地下,管线铺设距离长、服役时间久。管线经过的地质条件多样,如地质不稳定区、断层带和沉降区等;管线在服役期内可能多次经历地震、山体滑坡等地质灾害,地质变化会引起管线轴向变形。高钢级管线钢(母材)在生产过程中通常采用了控轧控冷(TMCP)工艺,母材的屈服强度、抗拉强度能够保持在标准允许范围内较高水平,而管线建造标准中,对环焊缝的屈服强度未作要求。环焊缝受施工条件限制,焊缝金属屈服强度低于母材的情况普遍存在。在这种情况下,当管线轴向变形时,焊缝金属先于母材屈服而产生塑性变形,尤其是不等厚连接焊缝和大角度弯管两端焊缝。

依据环焊缝变形量的大小,由地质变化引起的焊缝变形可分为三类,即弹性变形、韧性剪切破坏和塑性变形。第一类,管线变形量小,焊缝、母材均处于弹性范围内;第二类,管线轴向变形量极大,超过管线允许的变形极限而发生韧性剪切破坏,破坏位置在环焊缝或环焊缝热影响区,破坏特点参见加拿大CER通报的案例;第三类,管线变形量较大,超过了焊缝的弹性极限但未达到韧性破坏量,焊缝为塑性变形。该情况焊缝内塑性变形将长期存在,焊缝应变时效脆化成为可能。

试验表明,采用自保护药芯焊丝焊接时,会向焊缝金属中引入氮元素,焊缝内部分氮以原子形式固溶于金属中,部分与某些金属元素结合形成氮化物。自由氮是应变时效脆化的条件,室温下,固溶的氮原子向位错处扩散速率缓慢,时效对比试验中采用200 ℃,1 h的加速处理,使氮原子尽快向位错位置扩散以钉扎位错而使材料脆性增加,该过程在室温下可能需要数年[9]。另一部分氮与焊缝中的铝在高温下结合成生成AlN颗粒,AlN颗粒脆、几何外形有棱角,AlN会降低焊缝冲击韧性[10]。AlN颗粒热稳定性好,材料中的AlN颗粒需要再次加热至1 250 ℃才能分解[11]。时效对比试验所采用的200 ℃,1 h的热处理不会改变AlN颗粒对焊缝脆性的影响。

应变时效脆化是一种与时间相关的脆化因素,采用自保焊药芯焊丝的高钢级管线在焊缝内有塑性变形后开始脆化,当管线再次变形较大时,时效后的焊缝可能发生脆性破坏。与AlN等时间不相关的脆化因素不同,焊缝应变时效脆化难以通过当前焊接工艺评定、施工时焊缝抽查检验发现。焊缝脆性还受铝含量、材料微观组织和焊接过程热输入量等因素的影响,应变时效脆化占比及定量表征有待进一步研究。

3 结语

本文以X70/X80管线自保护药芯焊丝焊接的环焊缝为研究对象,测试了焊缝金属氮氧含量,试验发现自保焊药芯焊丝形成的焊缝含有约0.02%的氮,该含量是气保焊药芯焊丝、埋弧焊形成焊缝金属的3倍,是母材的5倍。通过预应变时效拉伸和预应变时效弯曲试验,研究了环焊缝金属时效脆化行为,复现出事故环焊口的破坏形貌,提出应变时效脆化是高钢级管线高氮环焊缝脆性破坏的成因之一。