压力容器内气体爆炸场景下升压速率研究

2021-06-24刘应华朱国栋

徐 锋,刘应华,朱国栋

(1.清华大学 航天航空学院,北京 100084;2.中国特种设备检测研究院,北京 100029)

0 引言

压力容器是一种盛装压力介质的密闭设备,在使用过程中可能因反应失控、意外火灾等情况导致介质压力急速上升,造成容器超压。严重超压时,压力容器容易发生鼓胀开裂甚至爆裂解体。此时承装的压力介质可能大量泄漏,并发生燃烧、爆炸,甚至造成大量人员伤亡。故设计压力容器时,一般均应设置爆破片、安全阀等安全附件,在出现超压情况时及时进行压力泄放,避免超压,从而减少相关安全事故。

在石油化工过程工艺设计时,升压速率是选择安全阀、爆破片的关键依据,但不同工艺反应场景,设备内压力上升速率存在差异。升压速率关系到安全泄放装置的适用性和可靠性,一般工程上认为[1],爆破片的动作时间约为0.001 s,安全阀约为0.01 s,因此对于升压较快的剧烈反应,以及爆燃、爆炸等场景,安全阀的动作机构一般无法满足泄压要求,一般设置爆破片作为安全泄放装置。其中爆炸场景属于较为复杂的化学超压过程,利用常规有限单元算法的流体软件模拟较为困难,且爆炸试验又受各种条件制约,当前对爆炸场景研究多集中在厂矿[2-3]、化工装置厂区安全评估领域[4-6]。对压力容器密闭空间内爆炸升压速率及其规律缺乏深入的探索,国内至今尚无标准依据,已经制约了压力容器安全附件设计的准确性和装置安全评价的可靠性[7],并影响到设备和装置安全运行。

国外有学者将爆炸定义为压力快速升高的事件,爆炸烈度与升压速率有直接关系。最常见的爆炸是气体爆炸,其后果取决于气体云所处的环境或气体云所覆盖的区域特征。基于发生爆炸的环境,一般对气体爆炸进行分类研究:(1)容器、管道、通道或隧道内的受限气体爆炸;(2)隔间、建筑物内的部分受限气体爆炸;(3)工艺装置和其他无侧限区域的无空间限制气体爆炸。本文以压力容器内受限气体爆炸为研究对象,因为在爆炸极限内,一旦达到点火条件或者具备足够能量,短时间内即可造成极为严重的压力积聚,产生很高的压力和温度。在本研究中主要考虑以下关键影响因素[8]:(1)可燃气体的种类及化学性质;(2)可燃气体的纯度;(3)可燃气体和空气混合气的均匀性;(4)点火源的形式、能量和点火位置;(5)爆炸容器的几何形状和尺寸。

升压速率取决于爆炸冲击波烈度。按爆炸冲击波传播速度,爆炸场景可分为三类:弱燃爆、爆震、强燃爆。弱燃爆产生的冲击波以亚音速传播,即相对于火焰正前方的未燃烧气体的燃烧速度小于未燃气体中的声速;爆震是以超音速传播的燃烧波,即爆速;对于强爆燃,冲击波可以在爆燃前传播。爆炸波是压力容器破坏主要原因。爆炸形成的爆炸波从波形上可分为声压缩波、冲击波和稀疏波[9],常见爆炸波组合形态有:冲击波-稀疏波、冲击波-声压缩波-稀疏波、声压缩波-稀疏波。爆炸波的类型取决于能量的释放方式和时间,图1示出了不同类型的爆炸波形态,可见爆炸升压是一个非常复杂过程,影响因素较多。本文首先分析影响升压速率的关键因素;然后选取典型爆炸场景进行数值模拟,探究压力容器内气体介质爆炸场景下升压速率特点。

图1 不同类型的爆炸波形态

1 爆炸升压速率相关因素分析

对于气体爆炸,当前研究大多集中于瓦斯爆炸场景[10-11],其主要介质为甲烷。但对压力容器燃爆事故的调研发现,除甲烷外,氢气、一氧化碳、烯烃(包括乙烯、乙炔、丙烯等)、环氧乙烷及其混合物等也是导致此类事故的常见介质。考虑到爆炸的最高升压速率一般取决于介质物性、含量及配比,因此研究时,需要考虑可燃气体配比,即设置合理化学计量成分。化学计量成分是指燃料和氧气(空气)量平衡,使化学反应结束后不存在过量燃料或氧气的成分。表1示出了常见易爆气体的单组分化学计量成分。罗振敏等[12]利用容积20 L的近球形爆炸测试装置,测得到宏观静止状态下甲烷的爆炸极限为5.35%~17.35%,最佳爆炸浓度为11%,最大爆炸升压速率达到103.516 MPa/s。研究[13]表明,在爆炸极限内,产生最高压力的组分配比应尽可能接近于化学计量浓度,图2为乙烷和丙烯的压力峰值图,虽然受限于该试验的密闭腔结构和观察点差异,但依据试验结果给出了基本变化规律,也是本文数值模拟研究时的初始物料组份配比的依据。

表1 常见燃料在空气中的化学计量浓度

此外,爆炸燃烧会引起升温,对于密闭空间的理想气体,满足如下关系:p/ρT=常数(p为容器内压力,ρ为介质密度,T为介质温度)。假设Vo,V分别为爆炸前、后体积,po,p分别为爆炸前、后压力,密闭空间的爆炸压力比p/po和体积比V/Vo一般趋近于8,表2示出了初始条件为常压及25 ℃时常见介质的具体体积比,可见甲烷(瓦斯)的体积比低于乙烯和丙烯这两种易爆介质,故用烯烃类介质研究压力容器爆炸场景更为合适。

图2 不同乙烷、丙烯体积百分比时的爆炸峰值压力Fig.2 Explosion peak pressures for different volume percentage of ethane and propylene

表2 初始条件为常压及25 ℃的燃料-空气混合物化学计量体积比Tab.2 Stoichiometric volume ratio of fuel-air mixture at initial status of 25 ℃ and atmospheric pressure

有研究[14]表明,当爆燃足够强烈时,可能突发爆震;并已经在一些试验中观察到这一现象[15],特别是反应活性较高的介质混合物,例如接近化学计量比的乙炔-空气,氢气-空气或富氧气体中的燃料。也有研究案例发现一些具有中等反应活性的燃料-空气混合物,可引起轻微爆燃直至爆震。试验表明,在相对开放的空间,轻微爆燃也可以加强成为爆震,某些压力容器符合这类空间特征。

封闭容器通常有相对较小的开孔,比如相连的管道、爆破片或者安全阀,但这些开孔的泄压速度,对于爆炸造成的升压过程来说还是太慢,因此,压力容器内发生爆炸时,基本可以视作完全封闭的空间。压力变化主要取决于介质组分和浓度、初始压力、容器中的爆炸介质填充率、燃烧率、排气能力和氧化剂。图3是利用STANJAN软件[16],模拟在某一密闭容器内,不同浓度乙烯和甲烷爆炸时产生的最高压力对比结果,初始条件设定为0.1 MPa(A)和25 ℃。从图3可以看出,在同一浓度下,乙烯爆炸时的压力明显高于甲烷,这主要取决于烯烃的C组分及燃爆特性,高组分烯烃的爆炸能量往往高于低组分烯烃。因此,选择烯烃作为爆炸介质比甲烷更加适合压力容器爆炸超压的场景。

图3 某容积下密闭腔内乙烯和甲烷的爆炸压力

初始压力是影响爆炸压力的恒定参数。初始压力升高,单位体积内的燃烧能量增大。BARTKNECHT[17]给出了在7 L的球罐中丙烷缓慢爆燃时,爆炸压力计算和测量结果(见图4),可见初始压力对爆炸压力的提升基本呈现正比例关系。因此,文中在数值模拟分析时,只给定初始压力,不再过多分析初始压力对爆炸升压速率的影响。

图4 容器中化学计量丙烷-空气混合物的 爆炸压力与初始压力 Fig.4 Explosion pressure and initial pressure of stoichiometric propane-air mixture in the vessel

气体爆炸场景下,爆炸冲击动态响应受爆炸云尺寸、峰值压力以及爆炸波叠加影响,目前没有足够准确的简单方法可以预测气体爆炸引起的压力-时间曲线。本研究先期通过常规CFD模拟软件计算时,计算速度和计算精度、收敛性受边界条件和网格数量影响较大,较难取得置信结果。经过调研和对比,本文通过专业爆炸软件FLACS模拟密闭压力容器中发生爆炸时的升压速率。

FLACS软件已经过大量的爆炸试验验证,其基于标准的k-ε湍流模型,根据试验进行了相关修正。与其他CFD软件不同,FLACS软件采用分布式多孔结构的思想表现几何形状,将小于网格尺度的火焰用亚格子模型来表现,FLACS软件内的物理模型(火焰模型、压力波、湍流、小规模设备等)比可见的真实网格单元小得多。FLACS软件网格分为核心区域和拉伸区域,核心区域应包含整个模型;拉伸区域大于核心区域,包括摸拟过程中可能用到的区域。20世纪90年代,FLACS软件的验证工作主要聚焦于天然气和其他一些碳氢化合物。21世纪初,FLACS软件对氢爆炸进行了大量的验证,结果表明其有足够的工程精度[18-19],文献[11]以密闭腔内甲烷爆炸超压为研究对象,结果显示FLACS软件和试验结果最大误差为3.24%,平均误差为1.88%。因此,FLACS软件在介质泄漏及爆炸危害分析方面应用较多,得到美国联邦法规条款49 CFR 193.2059、挪威石油技术法规标准以及NORSOK Z-013等法规、国际标准的认可。

2 压力容器内气体爆炸场景数值模拟

基于以上分析,为了研究化工装置内压力容器的升压速率特点及最高升压速率,本文选取某EO/EG装置中氧混合器作为分析对象,选取该设备原因:(1)设备体积远大于常规试验体积(20 L),更贴近实际的压力容器;(2)可以分别在开口和闭口结构两种极端情况观察压力容器内爆炸升压速率的情况;(3)该压力容器两侧与管道直接相连,而且有一侧管线存在90°转向弯头,对爆炸波的传播产生影响。该氧混合器符合压力容器极端爆炸条件的典型结构特征。

2.1 设备基本数据

该氧混合器设备介质复杂,并且工艺控制采用动态调节,是装置中的高危设备,必须严格控制介质的混合比,还需要在该设备相连通道上设置爆破片。该设备的主要数据见表3,本体结构及相连管道结构见图5。

表3 设备主要数据

图5 氧混合器结构示意

2.2 数值模拟

数值模拟分析时,通过观察距离燃点不同位置处的压力特征,分析爆炸波和升压速率特点。此外,当两端开口,火焰在管状压力容器中传播时,比静态下更容易产生湍流,燃烧速率也更快,峰值压力和传播速度也同样增大;两端封闭时,则近似于密闭压力容器。因此,模拟时分为两端开孔和封闭两种情况。

模拟分析作以下假设:(1)密闭空间内气体满足真实气体状态方程;(2)点火时,气体已经完全混合;(3)爆炸为绝热过程,不考虑密闭空间与外界的热交换。

按图5建立模拟分析的几何模型,由于内分布器结构简单,截面占比极小,虽然对燃烧加速略有影响,但为了简化建模,忽略氧混合器的内分布器。管内空间设置为核心区域,网格大小为20 mm,经软件网格质量功能检查,网格质量为优,符合模拟计算的要求。

爆炸点燃点设置在氧混合器左侧法兰密封面处,监测点分别设置11个,分别标识为MP1,MP2,…,MP11,具体位置见图6。FLACS软件中,模拟特征速度为0.56 m/s,介质中甲烷体积比为0.5%,乙炔体积比为0.5%,ER为1,充分燃烧。在MP2位置点火,时间从0 s开始。

图6 爆炸观测点位置

2.3 结果与分析

计算结果分为两种情况进行,分别提取各监测点的升压速率。

2.3.1 状况1(两端管口开放)

两端管口开放情况下爆炸后的场景见图7。

图7 两端开口时爆炸场景示意 Fig.7 Schematic diagram of explosion scene while both ends opened

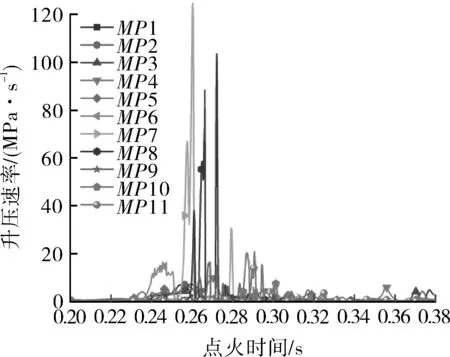

管道两侧与大气相通,在MP2位置点火后,各监测点的压力-时间变化曲线见图8。可见在0.1 s 之后,压力开始上升,在约0.23 s之后各监测点压力开始急剧上升,然后稍微回落后,达到压力峰值,爆炸波基本由声压缩波+稀疏波组成。其中,在MP7点监测到最高压力,最大峰值压力为0.36 MPa(G),出现在0.262 s。

(a)监测点MP1~MP5 (b)监测点MP6~MP11

在混合器左侧密封面处的监测点MP2(点火处)位置,在0.262 s时达到第1次压力峰值0.125 MPa(G),在0.287s时达到第2次压力峰值0.135 MPa(G)。

在混合器右侧密封面外侧的监测点MP3位置,在0.265 s时达到第1次压力峰值0.126 MPa(G),在0.29 s时达到第2次压力峰值0.145 MPa(G)。

由此可见,最大峰值压力并未出现在氧混合器点火处,而是在远离点火MP2位置的MP7处,时间在0.261 63 s,较其他监测点的压力峰值时间略有提前。这是因为从点火燃烧到爆震需要一个过程。因此,将爆破片设置在MP7位置,可获得最佳响应时间。

将各监测点的瞬时压力转换为升压速率,结果见图9。由图9可以看出,MP7点的升压速率最高,达到124.76 MPa/s;出口处MP8点升压速率次之,升压速率峰值为88.28 MPa/s;而点火点MP2点升压速率相对MP7点明显降低,升压速率峰值仅为6.98 MPa/s。

(a)监测点MP1~MP11 (b)监测点MP7(压力峰值点)

(c)监测点MP2(点火点)

MP7点第1次升压速率峰值出现在0.257 63 s,升压速率峰值为66.28 MPa/s,此时MP7处的压力为0.125 88 MPa(G),绝压比p/p0=2.25。MP7点第2次升压速率峰值出现在0.260 31 s,升压速率峰值为124.76 MPa/s,此时MP7处的压力为0.313 MPa(G),绝压比p/p0=4.13。

MP2点第1次升压速率峰值出现在0.256 7 s,升压速率峰值为6.98 MPa/s,此时MP2处的压力为0.096 8 MPa(G),绝压比p/p0=1.9。

MP1点第1次升压速率峰值出现在0.254 13 s,升压速率峰值为6.826 MPa/s,此时MP1处的压力为0.094 8 MPa,绝压比p/p0=1.19。

2.3.2 状况2(两侧管口封闭)

状况2将两端管口完全封闭,其他条件与状况1相同,观察密闭腔内监测点MP1~MP7的压力及升压速率变化规律。

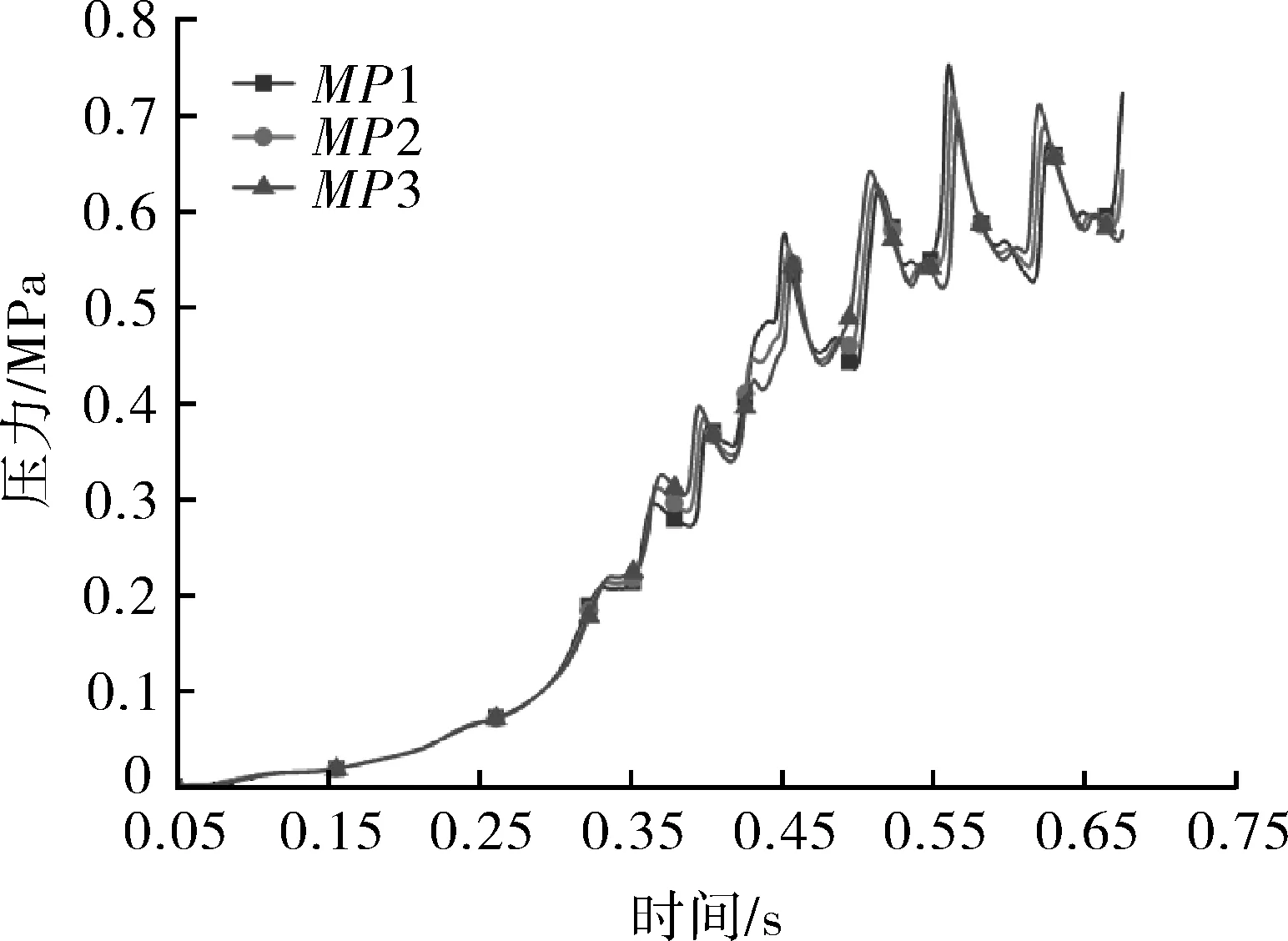

在MP2位置点火后,各监测点的压力-时间变化曲线如图10所示。可见0.05 s之后,压力明显上升,约0.25 s之后各监测点压力开始急剧上升,然后成波形递增上升后,达到压力峰值。其中,最高压力在监测点MP7处,最大峰值压力为0.938 MPa(G),出现在0.538 s(第4次峰值)。总体而言,状况2的升压时间比状况1略有滞后。

(a)监测点MP1-MP3 (b)监测点MP4-MP7

在混合器左侧密封面处监测点MP2(点火处)位置,在0.563 8 s时达到最大压力峰值0.721 MPa(G)。在混合器右侧密封面外侧处监测点MP3位置,在0.566 6 s时达到最大压力峰值0.694 2 MPa(G)。

由此可见,状况2的最大峰值压力出现在MP7处,而不是氧混合器点火处MP2处。MP7位置在0.338 6 s时出现第1次压力峰值0.4 MPa(G),0.429 5 s时出现第2次压力峰值0.694 1 MPa(G),0.463 s时出现第3次压力峰值0.608 MPa(G)。

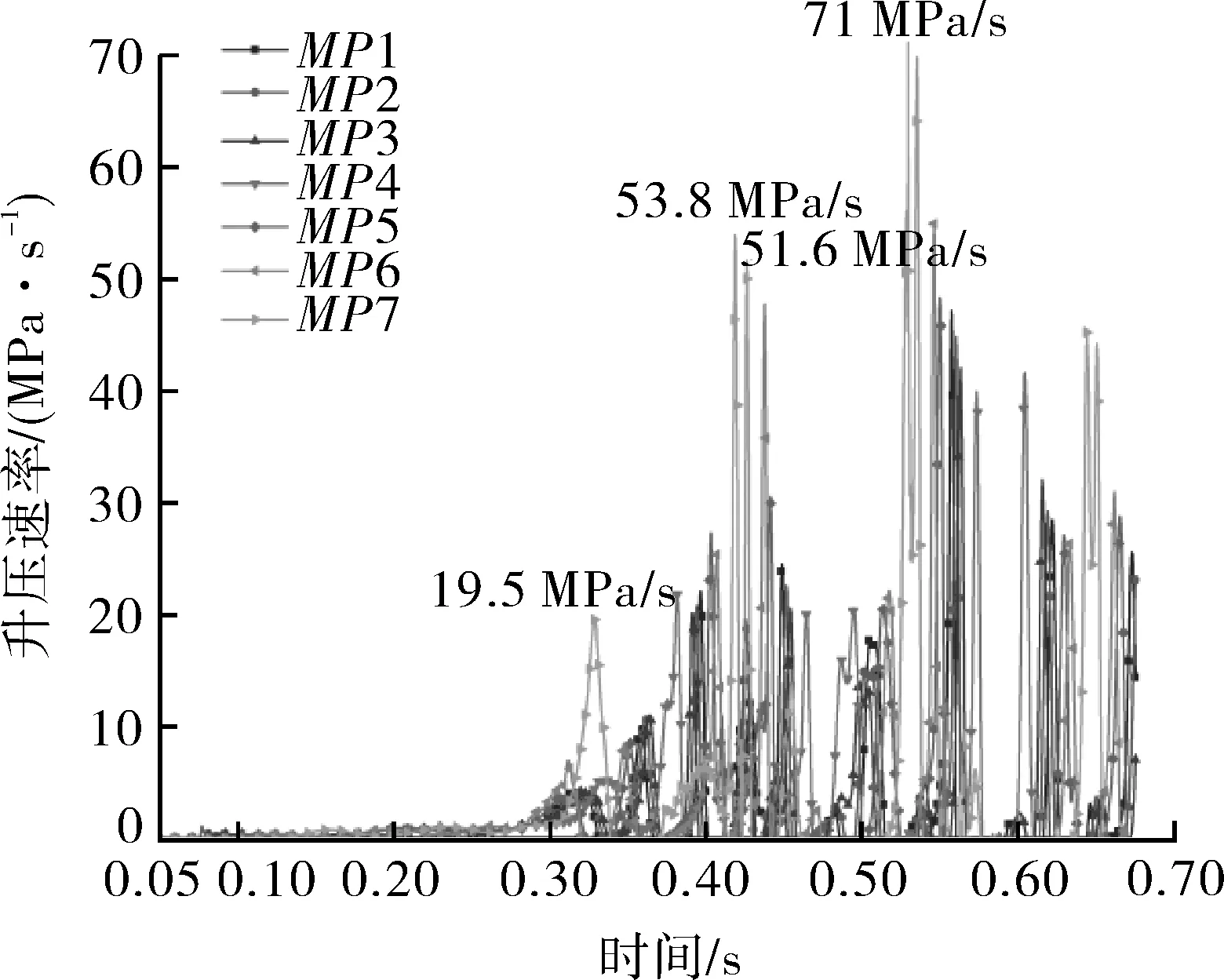

将各监测点的瞬时压力转换为升压速率,结果如图11所示。MP7点的升压速率最高,达到71 MPa/s;MP6点升压速率次之,升压速率峰值为54.8 MPa/s;点火点MP2点升压速率相对MP7点要低一些,升压速率峰值为44.78 MPa/s。

MP7点第1次升压速率峰值出现在0.328 s,升压速率峰值为19.5 MPa/s,此时MP7处的压力为0.289 MPa(G),绝压比p/p0=3.89。MP7点第2次升压速率峰值出现在0.419 19 s,升压速率峰值为53.8 MPa/s,此时MP7处的压力为0.456 77 MPa(G),绝压比p/p0=5.56。MP7点第3次升压速率峰值出现在0.426 67s,升压速率峰值为51.6 MPa/s,此时MP7处的压力为0.620 19 MPa(G),绝压比p/p0=7.2。MP7点最大升压速率峰值出现在0.530 18 s,其峰值为71.04 MPa/s,此时MP7处压力为0.602 56 MPa(G),绝压比p/p0=7.02。

MP2(点火处)点最大升压速率峰值出现在0.560 93 s,升压速率峰值为44.78 MPa/s,此时MP2处的压力为0.659 25 MPa(G),绝压比p/p0=7.59。

(a)监测点MP1~MP11 (b)监测点MP7(压力峰值点)

(c)监测点MP2(点火点)

MP1点最大升压速率峰值出现在0.557 77 s,升压速率峰值为47.07 MPa/s,此时MP1处的压力为0.674 1 MPa,绝压比p/p0=7.67。

上述各监测点的p/p0均在7~8之间,与状况1中两端管口开放的爆炸前后压力比分析结果一致。

与状况1相比,状况2下MP7点的峰值压力到达时间略有滞后,但峰值压力更高一些。密闭状态时,爆炸峰值压力位置首先出现在MP7附近。将爆破片设置在MP7处,可得到第一次压力峰值的最佳响应时间。

2.3.3 分析结果

通过两个状况的爆炸模拟分析得出以下结果。

(1)同样几何尺寸的压力容器腔体,通过开口与外界连通时,爆炸压力明显较低。本研究案例中的氧混合器两端开口连通时,峰值压力为0.36 MPa(G),两端封闭时峰值压力0.938 MPa(G),显然封闭状态空间一旦发生爆炸事故,对设备的损害更严重,需要设置有效的超压泄放安全附件。

(2)两端无论是开口还是封闭,本研究案例中的氧混合器内发生爆炸时,最大压力峰值均不在点火点位置,而出现在下游一定位置处,因为从点火、燃烧到爆震需要一定的时间。密闭腔体内发生爆炸时,可能出现多次压力峰值,并逐步递增。爆破片设置在不同位置,其响应时间造成的后果也不同。因此设置安全附件时,爆破片应设置在合理位置,其响应和动作压力设定也应与最大爆炸压力峰值相匹配。

(3)压力容器内发生气体爆炸时,升压速率较高。本文分析的两种状况下最大峰值压力和最高升压速率峰值基本在同一监测位置。在密闭的氧混合器腔体内发生气体爆炸时,模拟计算出的最大升压速率为71.04 MPa/s,最小升压速率为19.5 MPa/s,二者比值达3.6倍。

3 结论

文中基于过程工艺中压力容器特点、爆炸冲击特性和影响因素分析,选择典型气体空间进行爆炸场景下数值模拟,得到爆炸场景下升压速率变化规律得出以下结论。

(1)当密闭压力容器内爆炸超压时,各处会出现数个递增峰值压力。如果爆破片动作压力过高,在第一个峰值压力时无法爆破泄放,可能会导致整台设备损坏失效。设置爆破片时,应综合考虑最佳响应位置和动作压力,进行优化设计。

(2)无论是开口还是密闭的压力容器内,爆炸时各处的升压速率不尽相同。本文所研究的氧混合器升压速率介于19.5~71.04 MPa/s,最高升压速率远超过爆破片标定时升压速率,在爆破片响应时间计算时,建议予以修正。

(3)由状况1,2对比发现,压力容器通过开口与外界连通,虽然爆炸峰值压力值会有所降低,但升压速率可能不降反升,因此无论是密闭状况还是开口状况,升压速率都不容忽视。如何建立爆破片爆破压力与升压速率之间的联系,根据实验室较低升压速率时测得的爆破试验数据,即可得到较高升压速率时爆破压力,仍需要进一步深入研究。