AP1000核电站主蒸汽管道支管座焊接接头的射线检测

2021-06-24郭玉炳

郭玉炳

(中国核工业第五建设有限公司,上海 201512)

0 引言

AP1000是由美国西屋公司设计的第三代先进压水堆核电站,采用双环路布局,标称净电力输出值为1 110 MWe。主要安全系统采用非能动设计,布置在安全壳内,安全壳为双层结构,外层为预应力混凝土,内层为钢板结构[1-3]。其蒸汽发生器系统是核电站一、二回路的枢纽,它的主要作用是将一回路冷却剂中的热量传递给二回路给水,使之产生蒸汽来驱动汽轮发电机组发电。由于一回路冷却剂流经堆芯带有放射性,因此蒸汽发生器也是一回路压力边界的一部分,用于防止放射性物质外泄。故在正常运行时,二回路不受一回路放射性冷却剂的污染,是不带放射性的。

AP1000压水堆核电站主蒸汽管道的核安全等级为二级,是核电站中从蒸汽发生器出口到主蒸汽隔离阀之间的管道。其中,从安全壳贯穿件到主蒸汽隔离阀之间的管道上,集中布置有主蒸汽安全阀入口管线、主蒸汽凝结水疏水管线、大气释放阀入口管线的分支管[4]。出于对主蒸汽隔离阀前的主蒸汽管道的重要性和安全性考虑,AP1000核电站首次使用嵌入式支管座(Sweepolet)[4]替代焊接支管座(Weldolet)用于分支管的连接。嵌入式支管座是主蒸汽管道的重要组成部分,需要承受较大热冲击和热瞬态,疲劳强度大,这对焊接质量和射线检测均有非常高的要求。

本文以DN200(8 in)嵌入式支管座为例,分析其焊接要求及射线检测工艺要点;通过对嵌入式支管座的应用范围、结构特点及焊接接头特点的阐述,并结合该类焊接接头焊接过程中极易产生缺陷的分析,对射线检测工艺的重难点进行论述;通过射线检测工艺参数优选,导源工装的设计,制定有效的射线检测工艺,在工程实际中进行应用和验证。

1 嵌入式支管座结构及焊接特点

1.1 嵌入式支管座应用范围

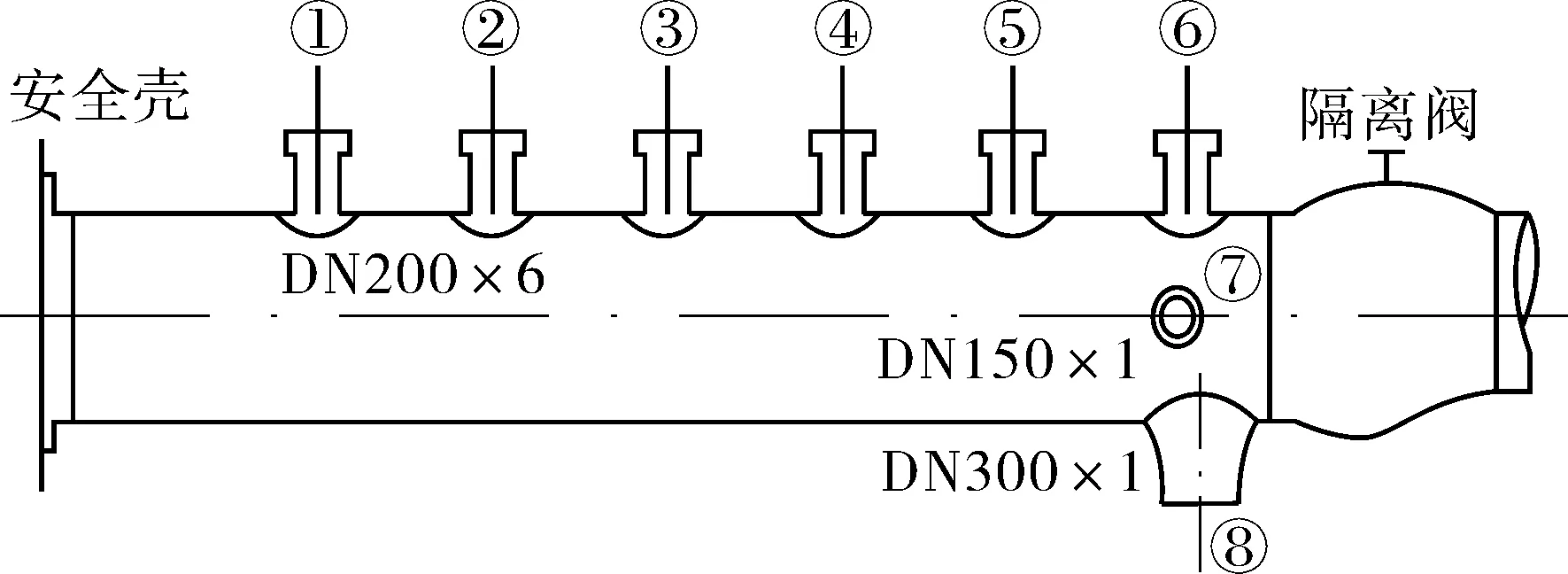

在主蒸汽管线上,从安全壳贯穿件到主蒸汽隔离阀之间的管道上,集中布置有主蒸汽安全阀入口管线(6个/单环路)、主蒸汽凝结水疏水管线(1个/单环路)、大气释放阀入口管线(1个/单环路)的分支管,具体布置形式如图1所示。这些支管由于受到标准管件异径三通的尺寸规格限制,在很多情况下必须采用管道开孔的方法来实现不同管径主管和支管之间的连接。一般采用焊接支管座,以弥补由于主管开孔引起的强度下降。而在核级管道的设计中,依据ASME BPVC Ⅲ NC分卷要求,对大于DN100的支管焊接接头必须进行射线检测。AP1000核电站设计采用整体锻造成型的嵌入式支管座,大幅度提升了支管的结构可靠性。

图1 主蒸汽管道支管座布置示意Fig.1 Schematic diagram of arrangement of main steam piping sweepolets

1.2 嵌入式支管座的结构特点

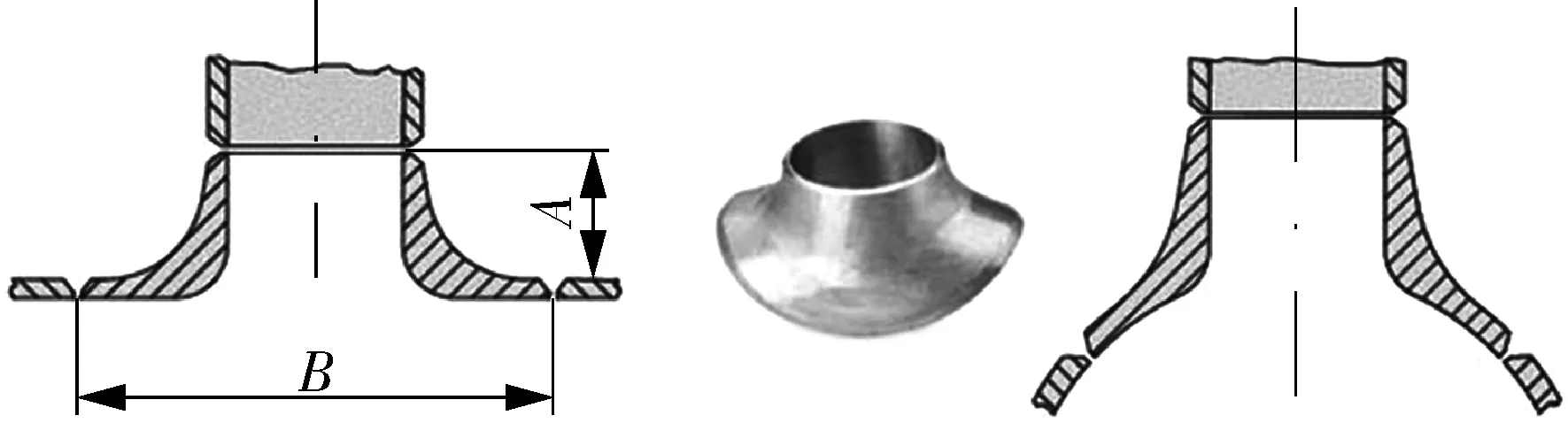

嵌入式支管座为马鞍型,采用锻造工艺制作,制作按MSS SP-97—2012标准执行。

锻制嵌入式对焊支管座具有受力均匀、应力集中系数小、承载能力高、将原角接接头转变为对接焊接接头等特点[5]。其与主蒸汽管道相互交接处为对接焊接接头,并具有优良的抗疲劳性能。其焊接接头呈椭圆形,并且对检测有效性亦有较高的要求。

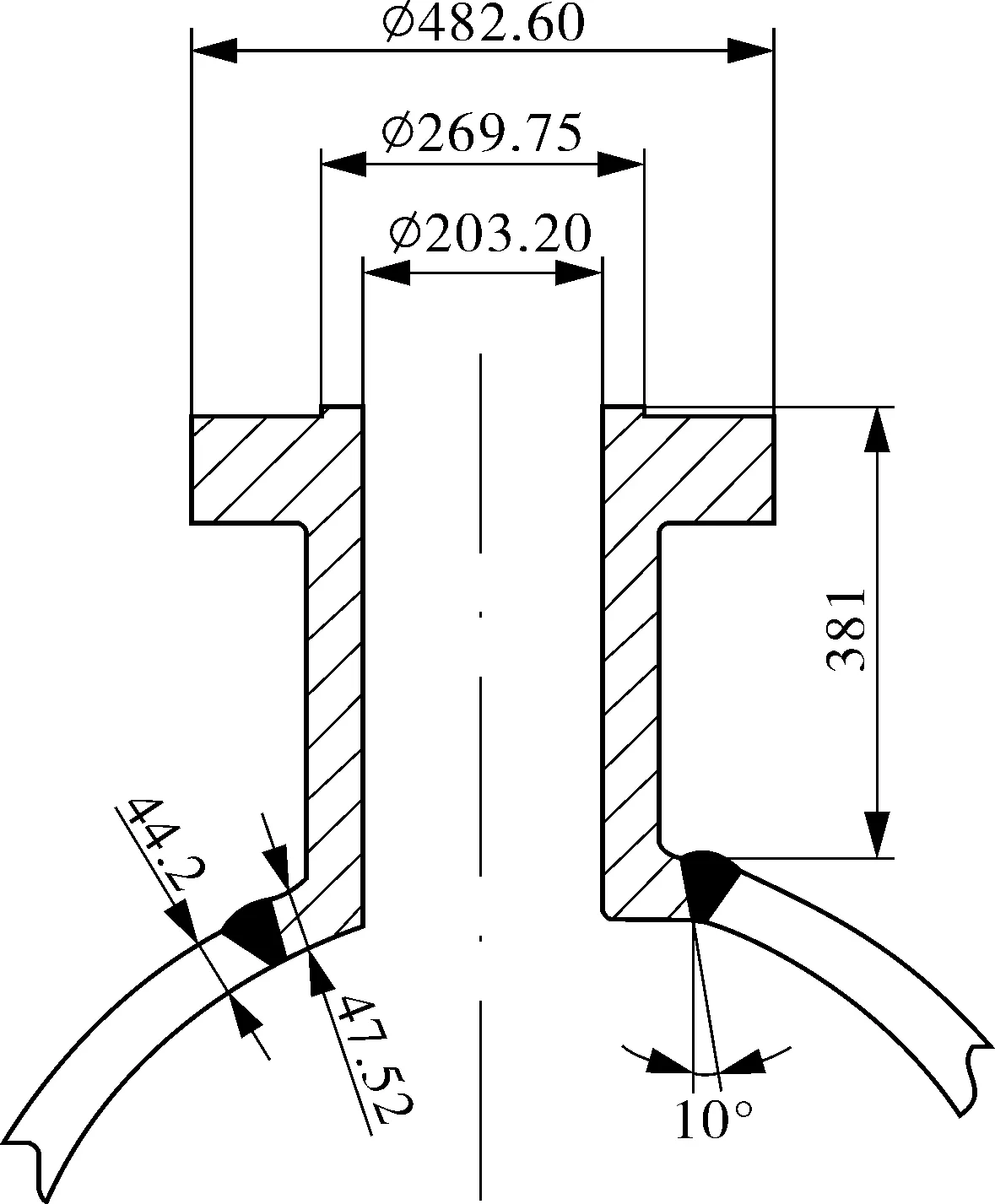

AP1000核电主蒸汽管道上使用的嵌入式支管座的规格有3种,分别为DN150,DN200,DN300,具体如图2和表1所示。

图2 嵌入式支管座结构示意Fig.2 Schematic structural diagram of sweepolet

表1 嵌入式支管座结构尺寸Tab.1 Structural dimensions of sweepolet

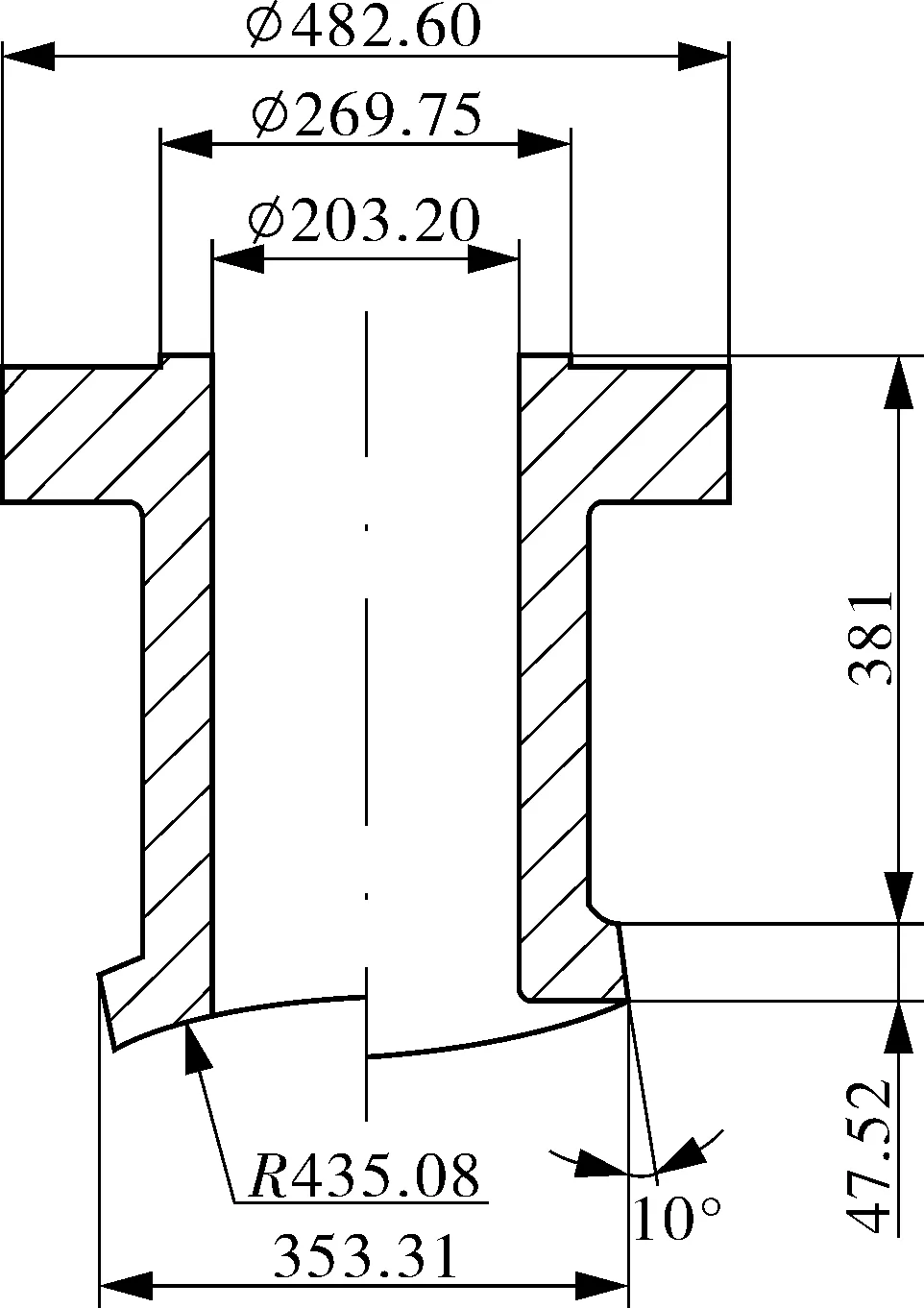

嵌入式支管座一般需要依据设计要求进行定制加工,本文以DN200为例进行说明,其具体规格尺寸见图3。此类支管为主蒸汽安全阀的入口管线,对核电站安全运行起重要作用。

图3 DN200嵌入式支管座结构示意 Fig.3 Schematic diagram of DN200 sweepolet

1.3 嵌入式支管座焊接接头特点

主蒸汽管道的材料为ASME SA-335 Gr.P11,规格为:∅965.2 mm×44.2 mm。嵌入式支管座的材料为ASME SA-182 Gr.F11 CL.2,厚度为47.52 mm。

焊接方法为:GTAW+SMAW,其中打底部位采用GTAW(手工氩弧焊),填充盖面采用SMAW(手工电弧焊)。填充用的焊丝和焊条分别为ER80S-B2(GTAW)和E8018-B2(SMAW)。

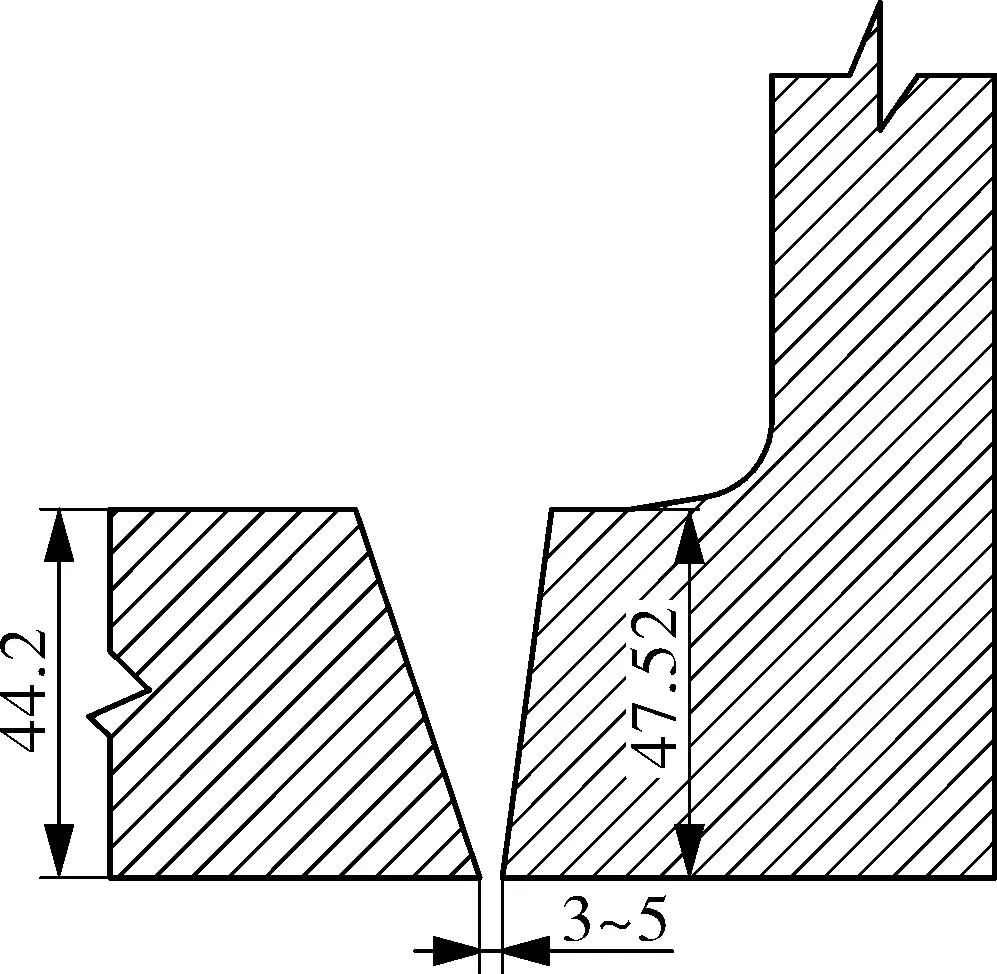

DN200嵌入式支管座焊接接头坡口形式如图4所示。

图4 DN200嵌入式支管座焊接接头坡口示意 Fig.4 Schematic diagram of DN200 sweepolet′s weld joint bevel

DN200嵌入式支管座焊接接头的结构形式如图5所示,DN200嵌入式支管座组焊结构如图6所示。

图5 DN200嵌入式支管座焊接接头结构示意 Fig.5 Schematic diagram of DN200 sweepolet′s weld joint

图6 DN200嵌入式支管座组焊结构示意 Fig.6 Schematic diagram of DN200 sweepolet′s assembly welding structure

1.4 易产生缺陷分析

焊接采用手工氩弧焊打底,手工电弧焊填充和盖面。低合金钢的焊接过程中存在淬硬倾向和冷裂倾向[6],为了防止冷裂纹的产生和减少焊缝中的焊接残余应力,焊缝最低预热温度为150 ℃。由于嵌入式支管座一侧的焊接接头厚度47.52 mm,坡口深度较大,在进行根部打磨时,一般打磨机很难伸到根部,焊工在进行根部打磨时,受到高温辐射,影响正常操作。在进行主蒸汽嵌入式支管座焊接接头打底焊接过程中,熔敷金属易向主蒸汽管道侧流淌,易造成焊缝未熔合、内凹等缺陷[7]。

焊接过程中各层道清理不彻底将产生夹杂缺陷,焊接受环境因素影响和焊条烘干、焊工手法等因素也较容易产生气孔等缺陷。坡口熔合面,特别是坡口较小且形状比较复杂的嵌入式支管座一侧,极易产生坡口未熔合;层道之间填充时的不当操作,也易产生层间未熔合。受焊接应力和结构影响,打底焊道还容易产生裂纹。焊接过程中的预热温度不当、焊接中断后对焊接接头消氢处理不当、焊后热处理不当等均有可能产生裂纹类的危害性缺陷。

综上所述,嵌入式支管座焊接接头在焊接过程中较容易出现裂纹、未熔合、夹杂、气孔、内凹等常见的焊接缺陷,对无损检测工艺的可靠性和完善性提出了更高的要求。同时,该类焊接接头是在主蒸汽管道上,起到连接蒸汽安全阀的重要作用,承受着核电站运行时高温蒸汽,其焊接接头的完整性是非常重要的。

2 嵌入式支管座焊接接头射线检测工艺

2.1 射线检测技术应用及质量要求

在核电站的建造阶段,射线检测作为一项常用的体积检测手段并有着广泛的应用。对该类嵌入式支管座焊接接头的体积检测,受限于其特殊的结构,采用其他手段(如超声检测)存在一定程度技术限制且难度较大,而采用射线检测则是较为可靠和有效的检测手段。

依据ASME BPVC Ⅲ NC分卷的规定,对于公称直径大于100 mm的焊接支管和接管嘴(A类、B类全熔透焊接接头)必须进行100%RT以及100%PT或100%MT的相应无损检测,以确保焊接接头的质量符合相应质量验收准则的要求。打底焊接完成后须进行100%PT,以确保打底焊的质量。

射线检测的技术要求执行ASME BPVC Ⅴ卷 第二章中的规定。关于像质计灵敏度的要求,执行ASME BPVC Ⅲ NC分卷表NC-5111-1中的规定。

2.2 射线检测的难点分析

由本文第1.3节和1.4节的论述可知,主蒸汽管道嵌入式支管座焊接接头对射线检测工艺的可靠性有着较高的要求,同时还需要满足施工进度的要求。射线检测工艺的制定,需要对该类焊接接头的几何结构进行全面地分析,以寻求既能符合技术要求,又具有操作便捷性的方法,从而确保该类焊接接头质量控制的有效性和可靠性。

嵌入式支管座以马鞍型并呈90°锥型[8]安装于主蒸汽管道上,依据ASME规范对该类焊接接头进行射线检测,必须满足核二级部件像质计灵敏度要求,同时每张射线底片的评定区内还需要满足黑度范围限值和均匀变化的要求。这些技术要求,对整个射线检测工艺参数的优选提出更高的要求。

嵌入式支管座焊接接头呈特殊的走向,射线检测透照布置时的对焦对射线检测的成像质量有重要的影响,直接决定了是否能有效地检出焊接接头内可能存在的各类缺陷。规范的布片要求也是十分重要的,其直接影响底片评定时的超标显示与焊接接头实物的对应关系,也能为返修提供准确的缺陷位置信息。

2.3 射线源的选用

射线源采用Ir192伽马源,源焦点尺寸为∅3 mm×2 mm。伽马源具有穿透能力较大、曝光场大、曝光头布置灵活等优点,选用较小焦点尺寸的放射源,可以克服几何不清晰度(Ug)限值和提高成像清晰度,但需同时兼顾源活度大小,保证工作效率。

2.4 透照方式选择及主要工艺参数优选

依据设计要求,射线检测技术按ASME BPVC Ⅴ卷 第二章的要求执行。在选择透照方式时应优先选择单壁透照[9],当无法进行单壁透照时才考虑双壁透照方式。通过对主蒸汽管道嵌入式支管座焊接接头结构形式的分析,其接头形式为全熔透对接焊接接头,且支管座有开孔,具备管道内实施单壁透照的可行性。

同时,考虑嵌入式支管座焊接接头透照厚度薄壁一侧为44.2 mm,厚壁一侧为47.52 mm,预估内侧余高2 mm,外侧余高3 mm,单壁透照厚度已达52.52 mm。从几何结构分析,采用Ir192放射源在管道内部进行透照布置,亦存在一定范围内合适的焦距对该类焊接接头进行全周向透照的可行性。在考虑优选焦距时,还需要考虑ASME规范对几何不清晰度(Ug)限值的要求,即对透照布置中最小焦距的要求。同时,还应考虑射线束的入射应尽可能地垂直于被检焊接接头。

在考虑射线检测透照片位数量时,以嵌入式插管座与主蒸汽管道相贯线的实测焊缝长度为实际被检焊缝长度,同时考虑ASME规范对底片黑度均匀度控制的要求,选取合适的透照片数,保证焊缝及热影响区均被有效检测,同时还应考虑足够的搭接范围。为可靠地评估射线检测的像质灵敏度,每次透照时,须依据透照的片位号,在每个透照部位各放置一个线型像质计(IQI)。

ASME BPVC Ⅴ卷 第二章 T-274关于几何不清晰度的规定如下:

Ug=F·d/D

(1)

式中,Ug为几何不清晰度;F为源焦点投影面上的最大尺寸,mm;d为源侧至胶片的距离,mm;D为源至被检工件表面的距离,mm。

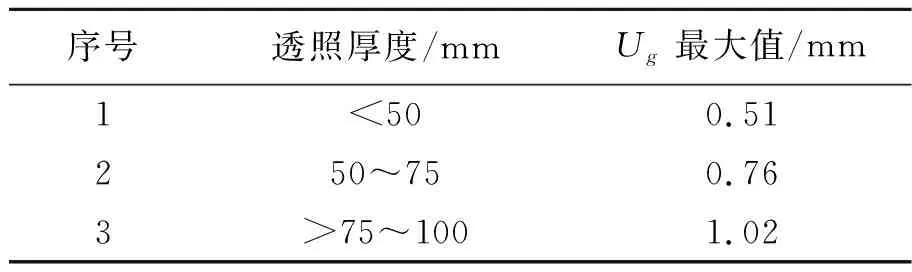

ASME规范对几何不清晰度的限值如表2所示。

表2 ASME规范对几何不清晰度的限值

据上,源焦点尺寸为∅3 mm×2 mm,单壁透照厚度52.52 mm。鉴于嵌入式支管座焊接接头的重要性,此处Ug最大限值按0.51 mm考虑。由公式(1)可知,满足Ug限值的焦点至被检表面的最小距离约为372 mm,此处焦距按450 mm为优选参数,该焦距为实施透照的最小焦距。另外,亦可依据ASTM E94-04或ASME SE-94中的图4,可通过诺模图快速对Ug值进行评估。

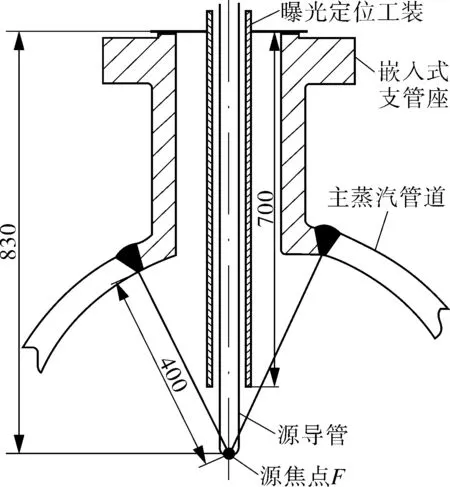

嵌入式支管座焊接接头射线检测透照示意见图7。

图7 嵌入式支管座焊接接头射线检测透照示意 Fig.7 Schematic diagram of radiography testing of sweepolet′s welded joint

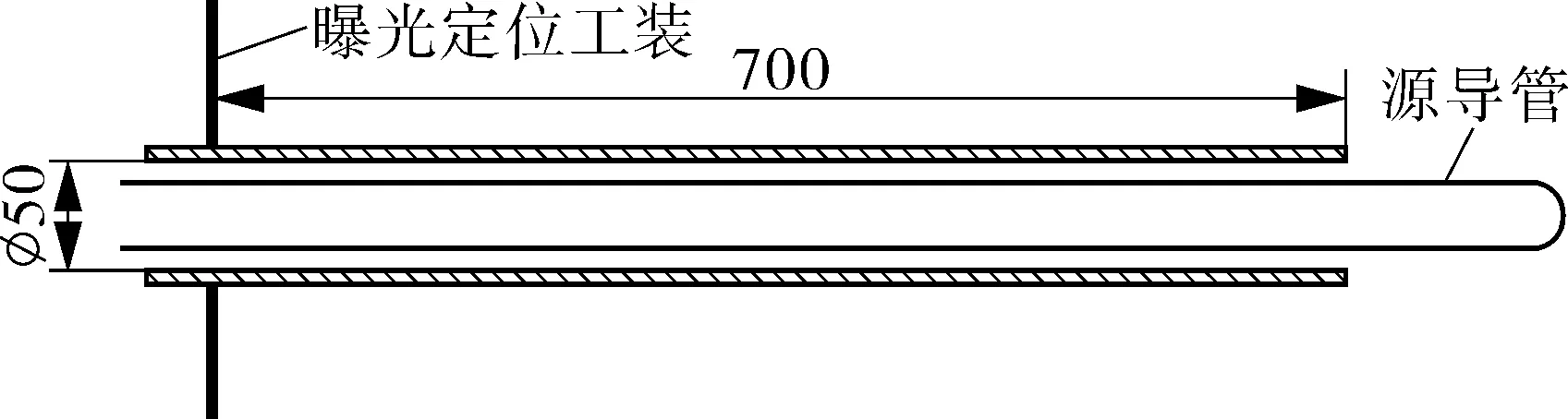

2.5 透照工装设计

对嵌入式支管座焊接接头采用源在内的单壁透照射线检测时,可以大幅度地提高检测效率、降低操作人员的辐射安全风险,布片工作在管道外壁实施亦大幅降低了操作难度。但是,该透照工艺非常关键的一点,是要将放射源曝光头按优选的焦距送达指定的位置,方能保证透照影像的质量,并满足ASME BPVC Ⅴ卷 第二章的相关要求,特别是对像质灵敏度和黑度的要求。对该类焊接接头射线检测时,源焦点偏离中心点或者未达到规定的最小焦距,会严重影响射线底片的成像质量,甚至导致大量的废片。鉴于此,设计制作一套导源和固定曝光头的工装十分重要。嵌入式支管座焊接接头射线检测专用工装如图8所示。

图8 嵌入式支管座焊接接头射线检测专用工装示意 Fig.8 Schematic diagram of special tooling for radiography testing of sweepolet′s welded joint

使用嵌入式支管座焊接接头射线检测专用工装开展射线检测,如图9所示。

图9 嵌入式支管座焊接接头专用射线检测工装透照示意 Fig.9 Schematic diagram of special tooling for radiography testing of sweepolet′s welded joint

曝光定位工装可依据源导管情况做适当调整,但须注意,伸入支管座内部的距离应不能遮挡放射源对焊接接头进行透照。使用专用工装时,要保证γ源输源管曲率半径大于300 mm,以防止卡源的辐射安全事故。

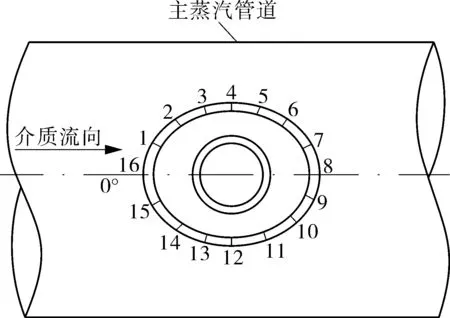

2.6 布片方法

依据APP-GW-P0-008中第3.12节的要求,射线检测采用双片技术透照。为了保证底片评定时缺陷的准确定位,射线检测时必须严格按照一定的规则进行布片,确保底片评定时定位的缺陷与焊接接头的实际位置一一对应,便于对超标缺陷的返修定位。

主蒸汽管道嵌入式支管座焊接接头的布片方法为:以管道介质流向上游侧为起点,顺时针布片,序号1~16,共计16套(见图10)。每张片位的透照有效长度为80 mm。鉴于实际焊接接头的焊缝宽度较大且焊缝延伸方向带有一定的弧度,胶片选用180 mm×100 mm,主要考虑有充分的搭接范围和完全覆盖被检区域(含热影响区),保证不漏检和有效地降低废片率。

图10 嵌入式支管座焊接接头射线检测布片示意 Fig.10 Schematic diagram of radiography testing film arrangement for sweepolet′s welded joint

实际检测时,应将奇、偶数片位分别布片,采用两次曝光,完成对该类焊接接头的全部检测。每个透照部位均应放置线型像质计,作为评估射线底片质量的重要手段和依据。

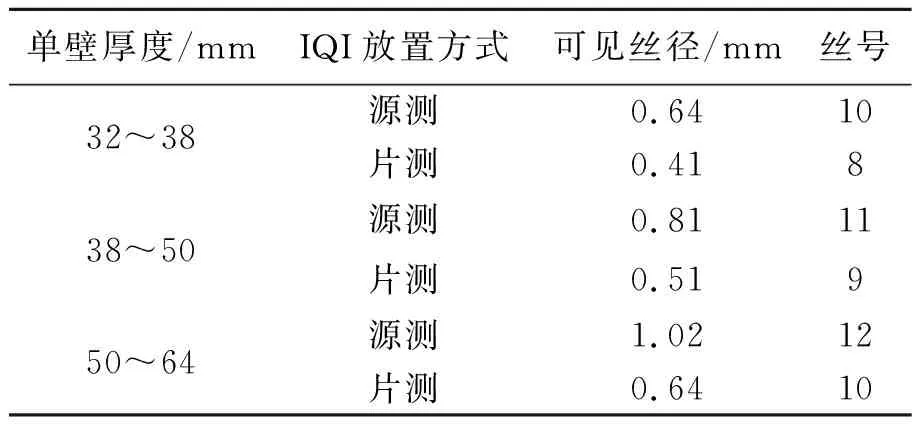

2.7 黑度及像质灵敏度要求

射线底片评定区范围内的黑度应控制在2.0~4.0 之间,双片评定时单张底片最低黑度为1.3,并且应使评定区的黑度范围控制在需见线型像质计丝径临近母材处黑度的-15%~+30%以内。

射线底片的灵敏度至少满足表3中的要求,此处应达到表3中丝型像质计(IQI)放置于胶片一侧的丝径或丝号的要求。

表3 嵌入式支管座焊接接头像质灵敏度要求

2.8 滤光板及增感屏的选用

滤光板采用铅制,厚度0.5 mm。增感屏采用前置,前屏、中屏及后屏厚度均为0.15 mm。为有效防止背散射对成像质量的影响,采用厚度2 mm的铅做背散射防护。背散射的防护效果评估,采用“B”铅字进行验证。

2.9 胶片选用及暗室处理

射线照相胶片选用ASTM E1815中规定的等级Ⅰ,具体牌号可选用柯达MX125、爱克发 D4或C4。暗室处理为手工冲洗,具体工艺参数为:显/定影温度(20±1) ℃,显影时间5~8 min,停显时间30~60 s,定影时间10~16 min,水洗时间不少于30 min,底片采用自动烘干。

2.10 曝光参数

为保证焊接接头缺陷的有效检出以及射线底片满足像质灵敏度、黑度的要求,推荐曝光量为1 600 Ci·min。

3 嵌入式支管座焊接接头质量验收

AP1000核电站主蒸汽管道的嵌入式支管座焊接接头,其质量验收标准按ASME BPVC Ⅲ NC分卷 NC5320节执行,即射线底片评定时,底片上存在如下类型或超出规定限值的均应拒收。

(1)任何形式的裂纹、未熔合或未焊透。

(2)显示长度大于t/3(t为焊接接头较薄一侧的厚度)的条线显示。

(3)内部焊根的状态在射线底片上的黑度无突变时是可接受的;但如果这种焊根状态的任一侧上,底片上的条状显示达到上述(2)的规定时。

(4)在12t长度内的任一组的链型显示的累计长度大于t,且相邻显示的最小距离不超过6L(L为最大的显示长度)。

(5)圆形显示超过ASME第Ⅲ卷强制性附录Ⅵ规定可接受范围的。

4 检测实例

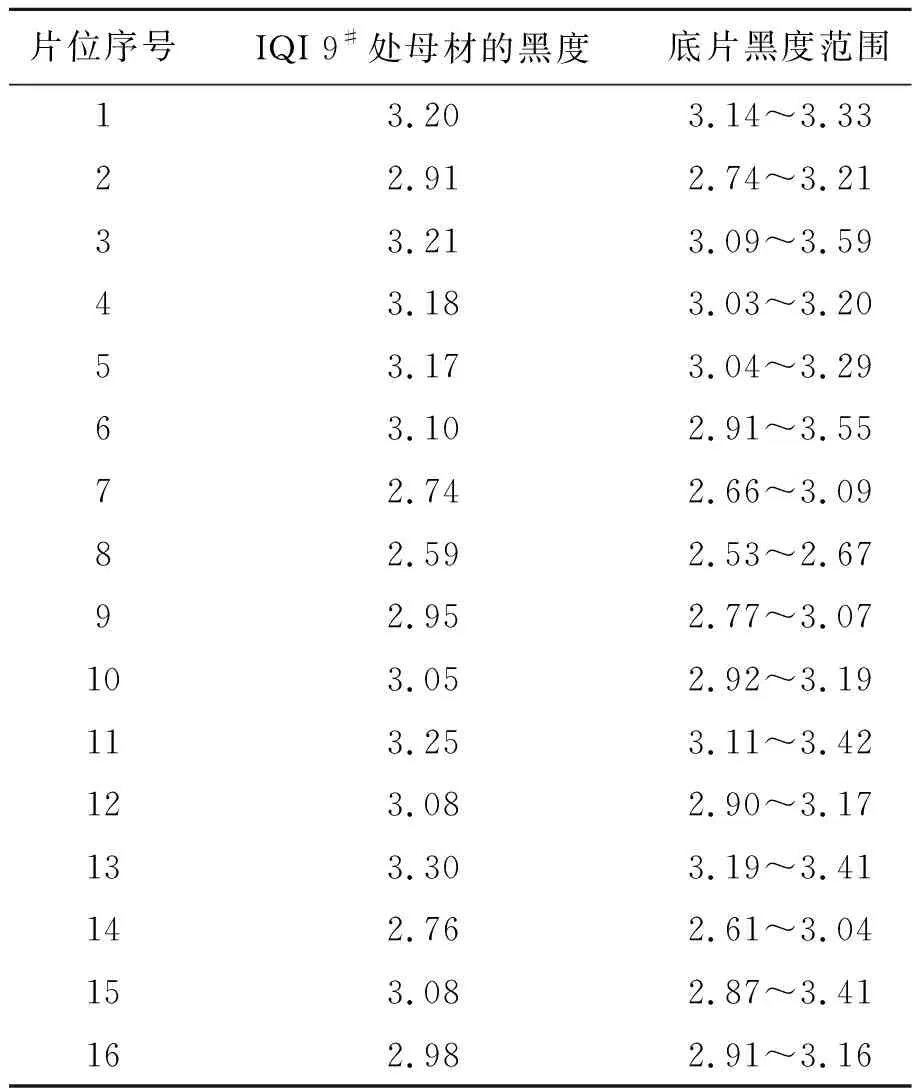

4.1 黑度及像质计灵敏度

SGS-PL-L006A-F005焊口射线底片黑度实测值见表4,所有射线底片的像质灵敏度和黑度均符合ASME规范的相关要求。

表4 SGS-PL-L006A-F005焊口射线底片黑度实测值

4.2 射线底片显示

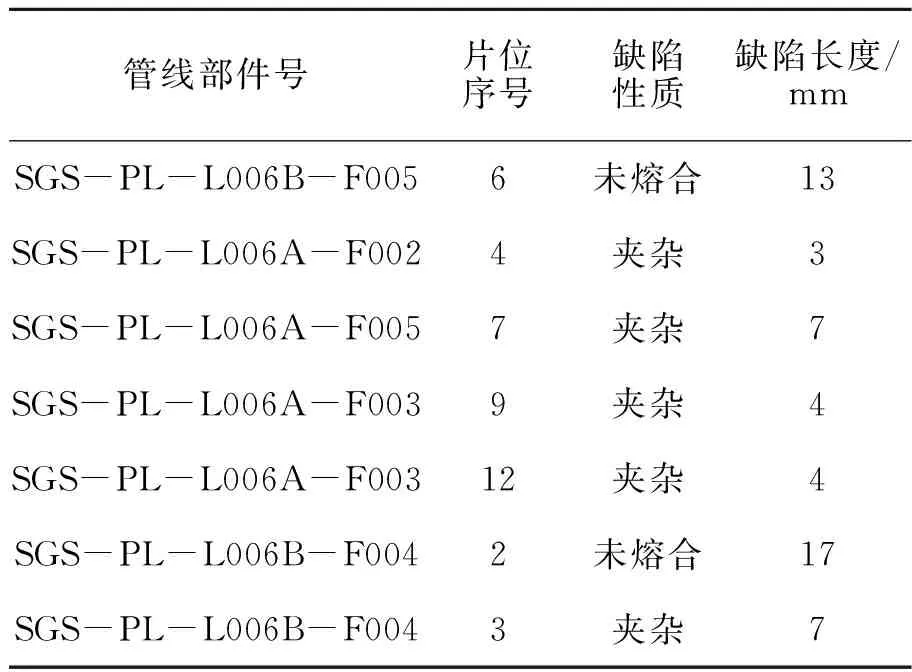

该类焊接接头射线检测底片缺陷检出情况如表5所示。

表5 SGS-PL-L006A-F005焊口射线底片检出缺陷情况

5 补充超声检测的探讨

通过上述分析可知,AP1000主蒸汽管道嵌入式支管座焊接接头的射线检测完全满足ASME规范的技术要求,实际检测过程中亦取得良好的检测效果,对该类焊接接头的质量提供了可靠的保障。但从实际检测中发现的缺陷情况、焊接过程中容易产生的危险性缺陷(如裂纹、未熔合等)以及该类焊接接头的结构特点等综合分析,同时考虑该类焊接接头为主蒸汽管道和主蒸汽安全阀入口管线的连接焊接接头,对保障核电站的安全运行有重要作用,特此提出在进行射线检测的同时,采用超声检测作为补充,能更加全面和完整地对该类焊接接头质量进行控制。

如图11所示,建议在主蒸汽管道外壁采用①和②横波斜探头(45°)一次反射波技术,在嵌入式支管座内壁分别采用∅6~8 mm的0°纵波直探头和10°~15°小角度纵波直探头进行补充检测。其中,探头①和②主要检测主蒸汽管道一侧坡口熔合是否完好,以及焊接接头裂纹等危害性缺陷;探头③和④主要检测嵌入式支管座一侧坡口面的熔合情况。

图11 嵌入式支管座焊接接头超声检测示意 Fig.11 Schematic diagram of ultrasonic testing of sweepolet′s welded joint

在使用超声检测作为补充检查时,应与射线检测对焊接接头的质量验收进行区分,即当超声检测时有记录性回波显示存在,应参照相关的超声检测标准进行验收。对于超标部位应予以返修,确保焊接接头质量,为核安全提供坚实保障。

6 结语

本文详细介绍了AP1000压水堆核电站主蒸汽管道嵌入式支管座焊接接头的特点和极易产生的缺陷,并结合ASME规范的技术要求,对其射线检测工艺参数优化提出了切实可行的措施和方法,在保证实施效率的情况下,大幅度提高射线检测工艺执行的可靠性和准确性。鉴于嵌入式支管座焊接接头质量的重要性,建议增加超声检测作为补充,以便更全面地对该类焊接接头质量进行控制,为核电站的长期安全和稳定运行提供保障。