双金属复合板爆炸焊接参数选择窗口开发

2021-06-24李艳彪刘翠荣吴志生任金锁张卫国

李 岩,李艳彪,刘翠荣,吴志生,任金锁,张卫国

(1.太原科技大学 材料科学与工程学院,太原 030024;2.山西阳煤化工机械(集团)有限公司 技术中心,太原 030032;3.宝鸡市红炎钛业有限公司,陕西宝鸡 721000)

0 引言

双金属复合板是通过在一层金属板上覆以另外一种金属板,从而充分发挥单一材料所不具备的优异的综合性能,广泛应用在航空航天、深海装备、核电装置、压力容器制造等领域[1-5]。不锈钢-碳钢、钛-钢复合板制压力容器已在石油化工、制盐、制碱及制药等行业中广泛应用。

双金属复合板的制备通常有爆炸焊接和轧制复合等方法[6-10],其中爆炸焊接是一种特殊的高能连接技术,它利用平铺在上层金属板材上表面炸药爆炸所产生的能量转化为上层金属板运动的能量,使上层金属板在高速运动过程中与放置在下层的基板产生剧烈碰撞,在较大的压应力和高温共同作用下,原子之间发生相互扩散,使复板和基板产生冶金结合。

目前,爆炸焊接参数一般根据母材的材质、规格,炸药的爆速、密度等,通过经验公式计算获得。由于爆炸焊接工艺参数多,经验计算公式复杂,计算过程逻辑层次易混淆,人工计算易出错等问题,如果能用计算机程序实现爆炸焊接参数的自动求解,将有助于准确选择爆炸焊接工艺参数,提高工艺设计效率。

本文根据爆炸焊接参数计算的经验公式,利用Visual Basic软件进行编程,开发适合双金属复合板爆炸焊接参数选择系统,以方便复合板制造企业双金属复合板爆炸焊接参数的选择。

1 爆炸焊接参数确定

1.1 爆炸焊接参数

1.1.1 静态参数

爆炸焊接的静态参数是指炸药在未引爆前设定的工艺参数,主要包括以下参数。

(1)预制角α:初始安装时基板和复板之间的夹角,平行安装工艺下初始预制角为零。

(2)装药质量比R:复板单位面积上装药量,可用R=C/M表示(C,M分别为炸药的质量和复板的质量)。

(3)基板和复板的间隙h:起爆前基板和复板之间的间隔距离。

1.1.2 动态参数

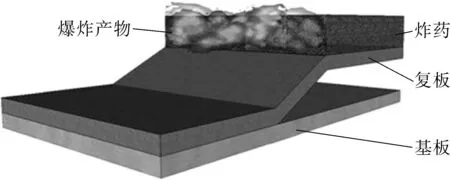

爆炸焊接动态参数是起爆后,复板和基板在复合过程中,整个爆炸焊接系统中动态变化的参数。图1示出爆炸焊接瞬时过程。炸药通过雷管引爆后,炸药以速度vd自左向右传播,复板在爆轰波作用下发生折弯,折弯角为θ,复板以vp向下与基板发生碰撞,碰撞点为C,随着爆轰进行,碰撞点以速度vc向右运动,基板与复板之间的动态折弯角为β。

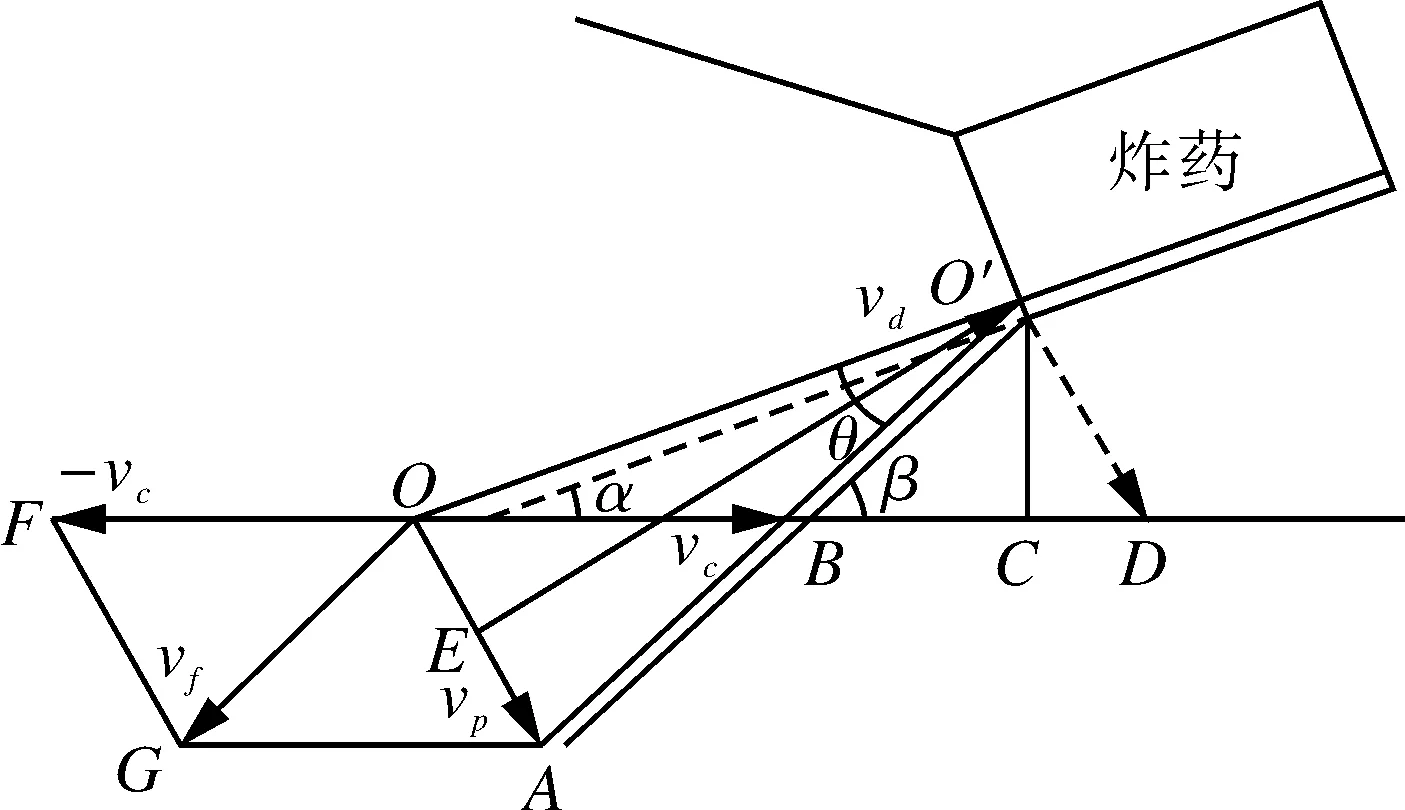

从运动学几何关系中可以推导得到vp,vc,vd,θ和β等爆炸焊接动态参数之间的关系。由图2[11]的几何关系示意可知,碰撞点移动速度vc与炸药爆速vd存在如下关系:

(1)

在平行安装爆炸焊接工艺中α=0,则有:

vc=vd

(2)

因此:

(3)

图1 爆炸焊接过程示意 Fig.1 The schematic diagram of explosive welding process

图2 爆炸焊接动态参数几何关系 Fig.2 The geometric relation of dynamic parameters for dynamic welding

三个基本的动态参数存在式(3)的基本关系,因此,两个参数确定后,另外一个也就知道,所以一般用三个参数中任意两个组合均可在平面坐标系中构建爆炸焊接可焊性区域。

1.2 爆炸焊接参数极限确定

爆炸焊接参数极限主要有:流动限、声速限、上限以及下限,具体如图3[12]所示。

图3 爆炸焊接窗口 Fig.3 The explosive welding window

1.2.1 流动限vc,min

流动限是保证射流产生、撞击点最小的移动速度。撞击点移动的速度达到vc时,金属表面开始出现射流,vc是可以使待结合面产生射流的临界撞击点速度。当撞击点移动速度vcp小于vc时,碰撞点压力小于材料动态屈服极限,则不能产生射流,从而不能实现焊接。因此,撞击点移动速度vcp应该大于临界撞击点移动速度vc[12]。临界撞击点移动速度vc由以下经验公式[13]确定:

(4)

式中,Re为雷诺数,取10.6;H1,H2分别为复板和基板的维氏硬度;ρ1,ρ2[1]分别为复板和基板的密度,kg/m3。

1.2.2 声速限(vc,max)

为了保证射流形成,撞击点的速度vc还必须限制在材料的体积声速之内。异种材料进行爆炸复合时,撞击点的速度vc要小于组合材料中体积声速较小的值。

vc,max=min(cmin1,cmin2)

(5)

1.2.3 下限vp,min

爆炸焊接界面产生塑性变形和射流是爆炸焊接成功的前提,因此必须保证复板有足够大的速度与基板发生碰撞,才能实现复板与基板的冶金结合。为了使基板和复板实现冶金结合,复板与基板最小的撞击速度叫做爆炸焊接的下限,爆炸焊接下限vp,min可由以下经验公式求得:

(6)

式中,σb为材料的抗拉强度,Pa;ρ为材料的密度,kg/m3。

如果两种材料是同种材料,上式求得的vp,min就是实现复合所需要的最小撞击速度;然而,如果是异种材料的复合,则vp,min需要使两种材料中较硬的材料产生塑性变形。异种材料爆炸焊接最小碰撞速度由以下步骤确定。

(1)按式(6)分别计算两种材料产生射流所需的vp,min。

(2)由雨贡纽关系计算在速度vp,min下两种材料承受的压力,即:

(7)

式中,ρ为两种材料的密度[1];up为由式(6)确定的基板和复板各自产生射流需要最小碰撞速度;c为材料的体积声速。

由式(7)计算得到两种材料在最小碰撞速度下的压力分别为pmin1和pmin2。

(3)碰撞发生后,要使两种材料都产生射流,碰撞点压力必须超过式(7)中计算得到的较大压力值,因此碰撞点处压力p=max(pmin1,pmin2)。将p代入式(7)中,重新计算另一种金属获得此压力需要的碰撞速度vo。

(4)vo与式(6)中确定的较大压力值的速度之和就是可以实现爆炸复合所需要的最小复板速度。

1.2.4 上限vp,max

爆炸焊接常被归类为固相焊。复板与基板撞击速度太大,将导致结合界面产生熔化,异种金属爆炸焊接时,界面熔化可能导致在结合界处产生脆性金属间化合物,损害界面结合强度。为了避免界面出现熔化,复板和基板最大撞击速度vp,max可用以下经验公式[14]确定:

(8)

1.3 试验工艺参数确定

在进行爆炸焊接生产中,工艺参数选择需要在可焊窗口范围之内,爆炸焊接“理论最优”静态参数选择根据以下方法[17-18]确定。

1.3.1 最佳撞击点移动速度vcp的确定

最佳撞击点移动速度vcp由以下经验公式进行计算:

vcp=vc+C

(9)

式中,C为常数,用来优化调整撞击点的速度,m/s,当vc≤2 000 m/s时,取C=200 m/s;当2 000≤vc≤2 500 m/s时,取C=100 m/s;当vc≥2 500 m/s时,取C=50 m/s[1,19]。

1.3.2 最佳复板和基板撞击速度vp的确定

当最小的基、复板撞击速度和最大的基、复板撞击速度确定以后,最佳的复板速度用下式确定:

vp=vp,min+0.1(vp,max-vp,min)

(10)

1.3.3 复板的确定

炸药的消耗量与复板的质量成正比,工业生产中,为节约生产成本,减少炸药用量,通常选用密度低的材料作为复板[1]。

1.3.4 炸药的确定

平行安装爆炸焊接装置时,预设角为零,撞击点的移动速度vcp等于炸药的爆炸速度vd[1]。

1.3.5 装药质量比R的确定

爆炸焊接使用炸药的数量用装药质量比R表示,即R=C/M(C为单位面积炸药质量;M为单位面积复板质量),也可以写成R=ρeδ0/ρ1δ1(式中,ρe为炸药密度;δ0为炸药厚度;ρ1为复板密度;δ1为复板厚度,mm[1])。

爆炸焊接可简化为一维格尼运动,文献[1,20]给出了炸药爆速vd,复板和基板的碰撞速度vp和装药质量比R之间的经验关系式:

(11)

公式(11)构建了爆炸焊接动态参数和静态参数之间的关系,可以计算得到装药比R。根据R的定义,可以求出爆炸焊接所需炸药的质量。

1.3.6 基板和复板间隙确定

文献[1,21]提供了基板和复板间隙距离的计算公式:

h=0.2(δ0+δ1)

(12)

2 爆炸焊接参数计算系统开发

根据爆炸焊接参数计算的理论公式,设计爆炸焊接参数计算程序流程见图4。

图4 爆炸焊接参数理论计算流程 Fig.4 The flow chart of theoretical calculation for explosive welding parameters

根据程序设计流程图,开发双金属爆炸焊接参数选择系统,系统主要包括4个模块。

(1)数据安全模块。在登录界面设置登录用户名和密码,分为两个涉密等级,用户登录可进行常规爆炸焊接参数计算,管理人员可以进入后台,增加材料数据库,调整爆炸焊接参数计算理论模型。

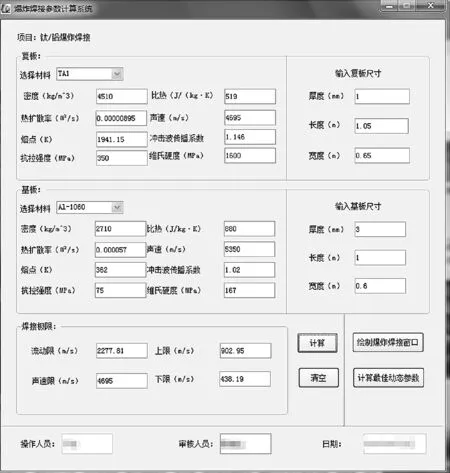

(2)材料性能数据库读取,几何尺寸输入模块。通过下拉菜单选择基板和复板的材料种类,材料性能参数由数据库直接读取。计算所需材料的力学性能包括抗拉强度和维氏硬度;物理参数包括熔点、热扩散系数、比热、体积声速等。材料数据库后期还需要不断完善,新增材料种类时特别要注意各项性能参数的单位,以免造成计算错误。针对不同规格爆炸焊接产品制造的需要,材料的几何尺寸需人工输入,包括复板和基板的厚度、长度和宽度,并注意几何尺寸单位。

系统包含了常用金属材料数据库,目前材料数据库已经包含了碳钢、不锈钢、铝、钛、铜等材料。通过下拉菜单选择不同的材料,即可获得相应材料的力学性能、物理性质等参数。根据需要,在后台可添加材料种类并赋予相应的参数。

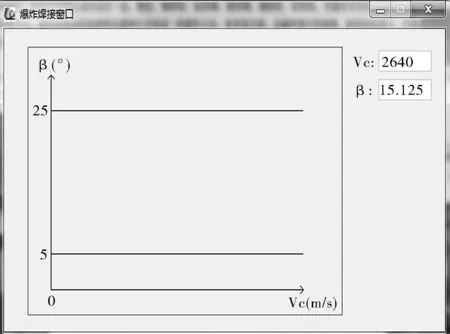

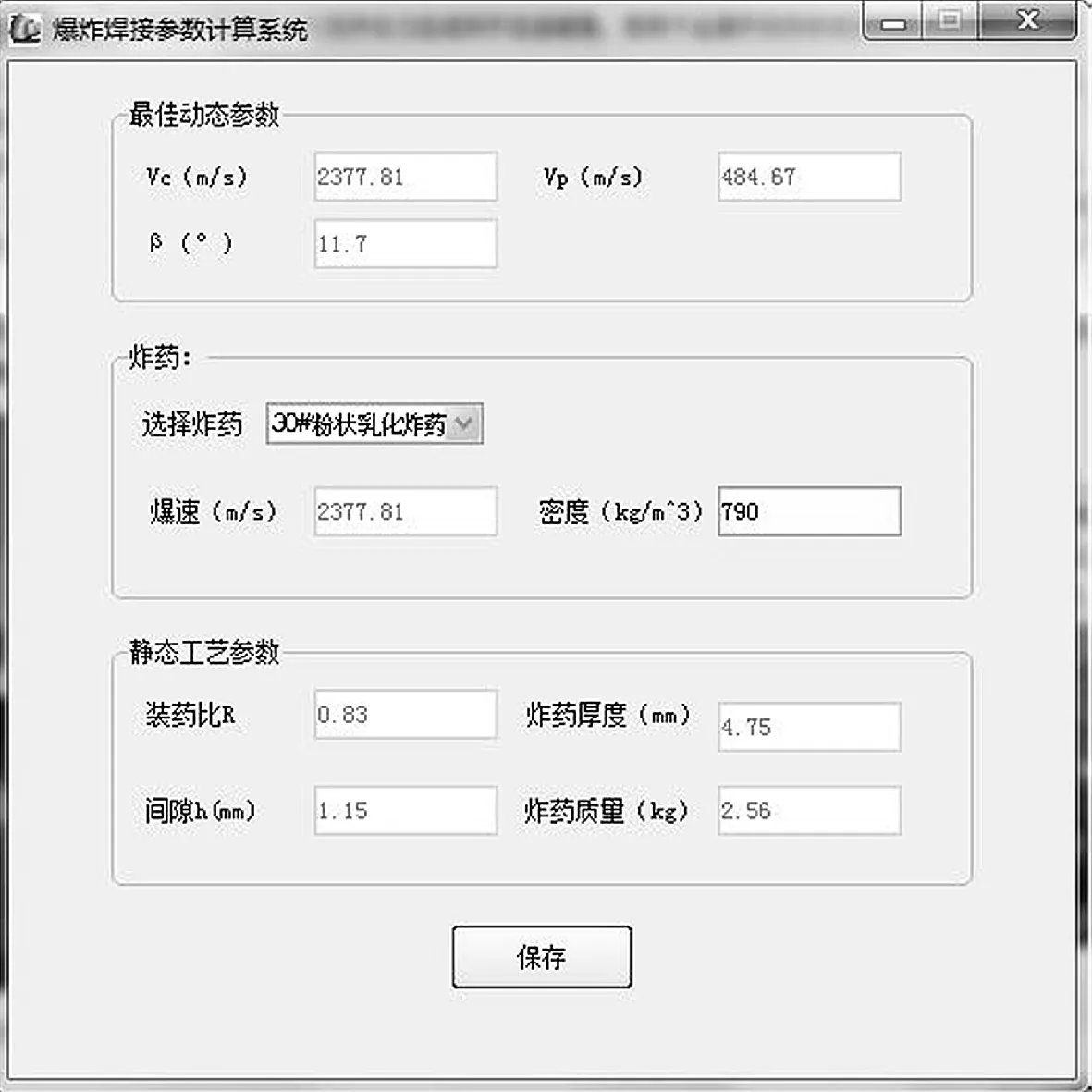

(3)爆炸焊接参数计算模块。此模块是系统的核心内容,根据上述计算理论,首先计算得到双金属爆炸焊接流动限、声速限、上限、下限,从而确定“理论最优”碰撞速度vp和撞击点移动速度vc,最后以撞击点移动速度vc为横坐标,动态撞击角β为纵坐标绘制爆炸焊接可焊性窗口,如图5所示。爆炸焊接窗口确定后,计算装药比、基复板间隙、炸药量等爆炸焊接静态参数。

图5 爆炸焊接可焊性窗口 Fig.5 The explosive welding weldability window

在参数输入窗口中单击“计算”按钮得到爆炸焊接极限值;单击“清空”按钮清除输入参数以便进行下次计算;单击“绘图”按钮,弹出爆炸焊接可焊窗口;单击“最佳参数”弹出计算得到的“理论最优”参数窗口,如图6所示。

图6 最佳参数输出窗口1 Fig.6 The best parameters output window 1

(4)数据保存、输出打印模块。

3 试验验证

针对企业常规产品,如不锈钢-碳钢复合板、钛-钢复合板,该程序计算得到的爆炸焊接参数与企业现有实际生产参数基本一致。经过几个新材料(如钛/铝、铜/铝等复合材料)试验,也证实该程序计算的可靠性。

由于篇幅限制,本文仅以钛/铝爆炸焊接为例,对所开发系统参数计算的合理性进行验证。

3.1 试验材料

选用规格为1 050 mm×650 mm×1 mm的TA1钛板,1 000 mm×600 mm×3 mm的Al-1060铝板,进行钛/铝爆炸焊接试验。

3.2 爆炸焊接参数确定

利用开发的双金属爆炸焊接参数计算系统,首先从材料库中选择复板材料为TA1,基板的材料为Al-1060,材料性能参数自动读取;手动输入本次爆炸焊接试板的几何尺寸;点击“计算”按钮,系统自动计算得到爆炸焊接极限值,如图7所示;点击“绘制爆炸焊接窗口”按钮,弹出图8所示的爆炸焊接可焊接性窗口。点击“计算最佳动态参数”,弹出图9,可以在爆炸焊接窗口范围内计算得到“理论最优参数”。

图7 爆炸焊接参数输入窗口 Fig.7 The input window of explosive welding parameters

图8 绘制爆炸焊接窗口 Fig.8 Plotting of explosive welding window

3.3 焊接质量测试

爆炸焊接完成后,去除边界效应区外,对钛/铝复合板界面结合率进行超声波检验,扫查方式采用100%扫查,结合率为98%。

图9 最佳参数输出窗口2 Fig.9 The best parameters output window 2

图10 钛/铝界面拉剪过程

为了验证试验获得钛/铝结合强度,对爆炸焊接制成的4 mm钛/铝复合板进行拉剪试验。图10示出钛/铝复合材料界面拉剪过程,试验结果表明,复合板界面并未有开裂的迹象,断裂发生在基层铝板位置,这证明了钛/铝复合界面的抗剪切强度要大于铝板的拉伸强度,也说明了在目前的爆炸焊接工艺下,钛、铝两种材料实现牢固结合,从侧面验证了所开发的爆炸焊接工艺参数计算系统的可靠性。

4 结语

本文利用Visual Basic软件进行编程,开发适合双金属爆炸焊接参数选择系统,以方便工业生产中双金属复合板爆炸焊接参数选择。所开发的系统主要包含以下功能。

(1)建立常用金属材料数据库,数据库内置碳钢、不锈钢、铝、钛、铜等材料,包含材料的力学性能、物理性能等参数,数据库可根据需要添加材料种类。

(2)开发焊接窗口软件,实现不同金属组合爆炸焊接可焊性窗口的自动绘制。

(3)在可焊窗口范围内,根据爆炸焊接母材的规格,合理选择炸药的种类,计算得到“理论最优”静态参数,确定炸药用量及基、复板间隙等工艺值。