基于线性弹塑性模型的主蒸汽超级管道管嘴应力指数计算和优化设计

2021-06-24詹敏明武心壮

詹敏明,宋 煜,李 飞,武心壮

(上海核工程研究设计院有限公司,上海 200233)

0 引言

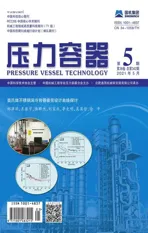

超级管道是主蒸汽管道从安全壳机械贯穿件起、至安全壳外第一道主蒸汽隔离阀止的一段管道[1],其具有如下特点:核电站中主蒸汽管道的热工参数非常高,在电站寿期内长期运行,是核电站的重要高能管道之一;超级管道的尺寸规格大、接口多、焊缝多,结构复杂,受力严苛,在事故工况下要承受大的冲击载荷;设计上假设为破裂排除区,不考虑管道破裂引起的甩击载荷和喷射流效应,因此需要确保超级管道具有足够的机械强度,降低管道发生破裂的概率;超级管道属于安全壳边界,具有防止放射性物质外泄的功能[2]。图1为国内某型核电站超级管道的结构示意。

图1 国内某型核电站超级管道结构示意

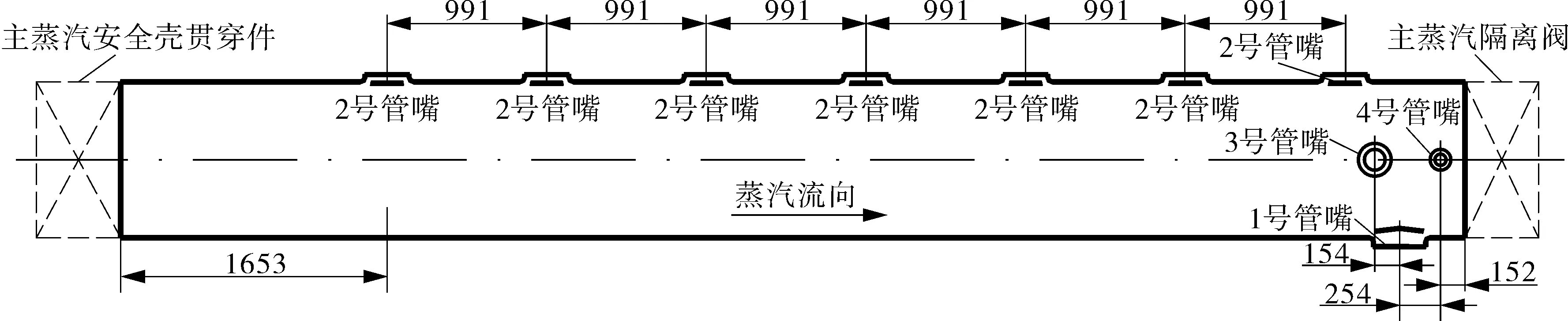

对于相贯管道部件,主管和支管连接处的几何不连续区域属于应力集中区,传统的管嘴是焊接到主管上的,焊缝在应力集中区内,常出现因疲劳而导致焊缝裂纹等现象[3]。为了避免这一问题,超级管道的管嘴是局部加热后挤压成型,工装和模具如图2所示。管嘴由主管的金属挤压而成,两者的金属纤维连续,相比传统的焊接管嘴,具有更好的机械强度和更佳的安全性[4-6]。

图2 热挤压管嘴的工装和模具示意 Fig.2 Schematic diagram of tooling and mould for hot extrusion nozzle

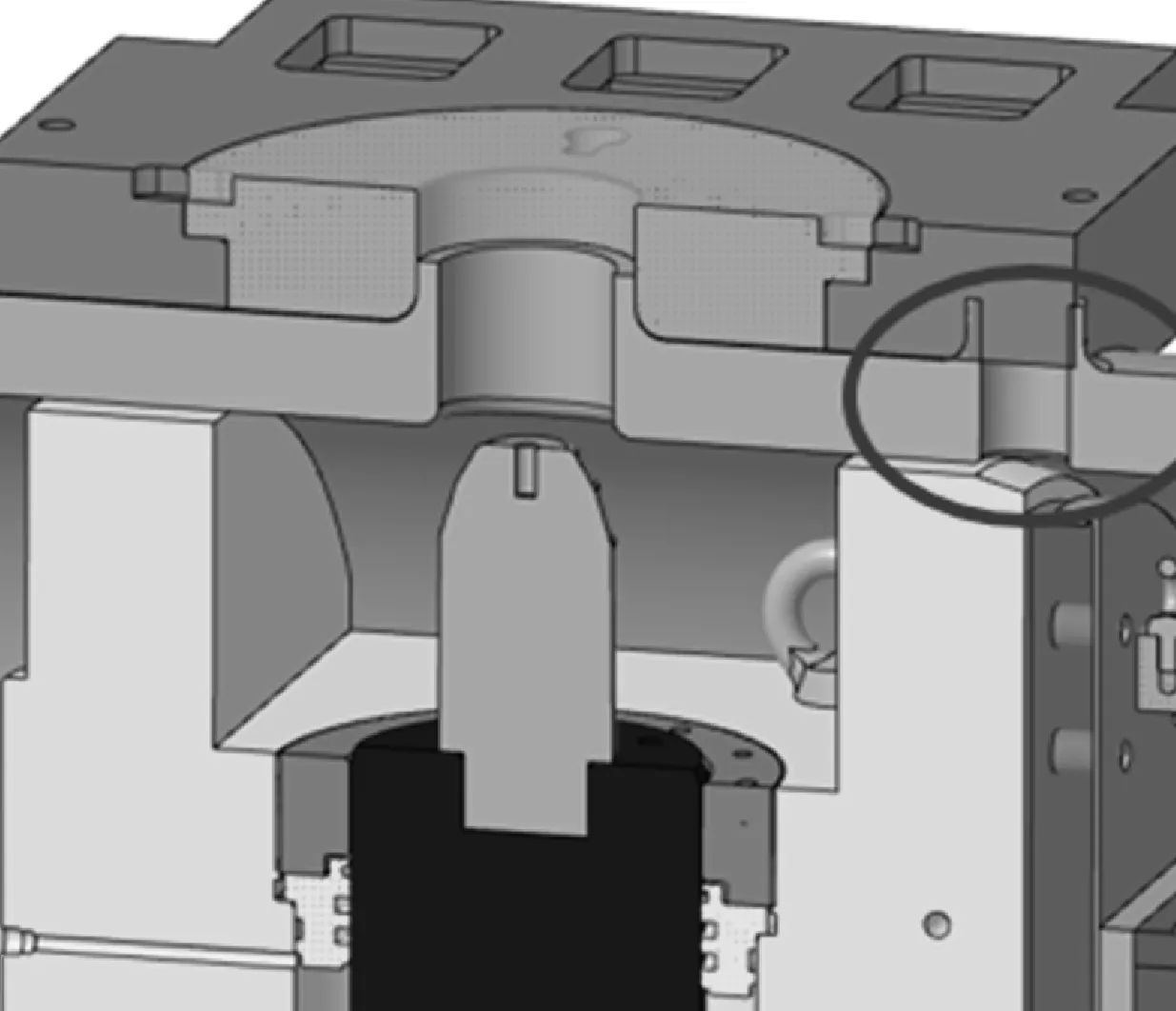

国内多个在役核电站使用的超级管道都采用热挤压管嘴技术,运行状况良好,未出现过疲劳裂纹等情况,证明热挤压管嘴技术能够满足核电站超级管道的性能要求。图3示出了制造完成的核电站超级管道管嘴[7]。

图3 挤压成型的超级管道热挤压管嘴 Fig.3 Hot extrusion nozzle of super pipeline nozzle

1 热挤压管嘴的设计

1.1 设计输入参数

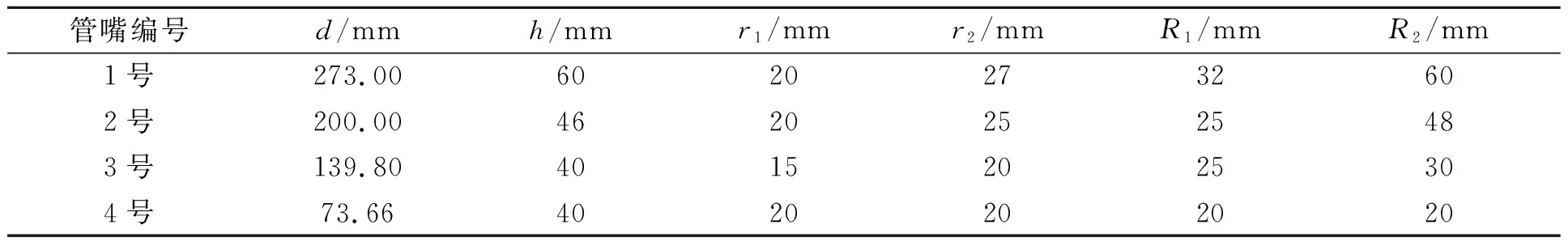

超级管道与4种不同尺寸的支管连接,图1中1~4号管嘴分别对应疏水支管、安全阀支管、大气释放阀支管和旁路阀支管,其设计参数如表1所示。

表1 超级管道设计输入参数

1.2 设计方法

超级管道属于安全二级管道,管嘴按照ASME规范BPVC-Ⅲ-NC-3643.4设计,设计理论是等面积补强,超级管道的等面积补强示意见图4。

等面积补强理论为主管上减少的金属面积A,由补强区域内的金属面积A1,A2和A3来补强。图4中K是与主管和支管尺寸相关的系数,满足等面积补强的判定依据为:A1+A2+A3≥A。

1.3 管嘴设计尺寸

为了满足等面积补强要求,将主管壁厚增至54 mm,超级管道管嘴轮廓如图5所示,管嘴详细尺寸如表2所示。除2号支管,其余壁厚较薄,补强面积A2不足,需要增设补强面积A3。

表2 管嘴详细尺寸

2 应力指数计算

2.1 计算目的

应力指数法是指用相同规格的直管道应力值乘以应力指数来表征管道部件的应力值。与应力分类法不同,应力指数法不需要对管道部件关键区域划分应力路径,能够快速地完成应力评定,适用于管道系统。

超级管道管嘴按ASME规范中管道部件的要求设计,因此工程项目中采用应力指数法进行应力评定。应力指数直接影响应力评定结果,有必要对管嘴的应力指数进行研究,有利于超级管道的优化设计。

应力指数包括B,C,K(i)等多种形式,影响安全二级管道部件应力评定结果的是应力指数B[7]。超级管道的应力评定公式为:

(1)

式中,B1为内压应力指数,管道部件B1取值为0.5;Pmax为最大内压;Do为管道外径;tn为名义壁厚;B2为力矩应力指数;M为管道截面力矩;Z为管道截面模量;Sallowable为不同运行工况下的应力限值。本文主要讨论应力指数B2,管嘴的B2分为支管应力指数B2B和主管应力指数B2R。

2.2 计算方法

ASME规范提供了大部分管道部件的应力指数计算公式,通过管道部件的几何尺寸、制造方法等可以计算出应力指数。超级管道管嘴的应力指数B2B和B2R的计算公式分别为:

B2B=max{1,bb}

(2)

B2R=max{1,br}

(3)

其中:

(4)

(5)

公式(4)(5)中的符号定义见ASME BPVC-Ⅲ-NC-3673.2,公式表明应力指数值与主管、支管和管嘴的尺寸有关,且应力指数最小值为1。

ASME规范的公式法虽然能够快速获得管嘴的应力指数,但是其仅考虑了管嘴的关键尺寸,不能真实反映管嘴的应力指数。本文通过分析应力指数的定义,获得超级管道管嘴应力指数的另一种计算方法。

ASME规范对应力指数B的定义为:

B=σ/S

(6)

式中,σ为极限载荷作用下的应力值;S为极限载荷作用下的名义应力值。因此管嘴的应力指数B2B和B2R分别为在支管端和主管端加载极限力矩作用下的应力值与名义应力值的比值。

在仅考虑支管端和主管端加载极限力矩载荷时,公式(1)可以简化为:

(7)

(8)

式中,MB,cl为管嘴支管端部的极限力矩;MR,cl为管嘴主管端部的极限力矩。

对于与管嘴支管端和主管端相同尺寸规格的直管,B2取常数1,公式(1)可以简化为:

(9)

(10)

式中,MBst,cl为管嘴支管端的直管极限力矩;MRst,cl为管嘴主管端的直管极限力矩。

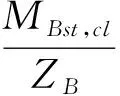

Sallowable与材料的力学性能相关,因此可以得出如下应力指数计算公式:

(11)

(12)

公式(11)(12)为超级管道管嘴应力指数的另一种计算方法,称为极限载荷法[8]。

2.3 极限力矩计算

ASME规范推荐的极限载荷计算方法包括极限分析法、塑性分析法和试验法。塑性分析法采用线性弹塑性材料模型,考虑材料的硬化加强,能更真实地反映材料特性。本文采用塑性分析法计算管嘴的极限力矩。

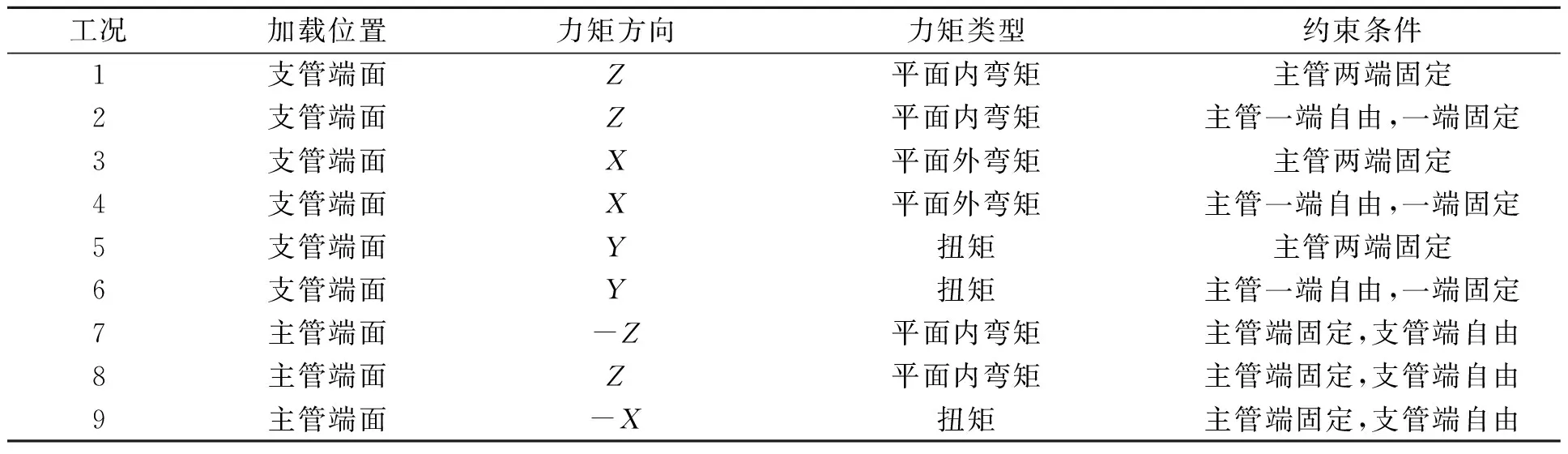

塑性分析法是对管嘴的端部加载力矩,直至管嘴区域形成塑性铰,记录力矩值和位移值,绘制力矩-位移曲线,通过ASME规范推荐的两倍斜率法计算得到极限力矩。两倍斜率法是指在力矩-位移曲线图中作一条斜线,斜线的斜率满足tanφ=2tanθ,该斜线和力矩-位移曲线的交点即为极限力矩Mcl,如图6所示。

图6 力矩-位移曲线和极限力矩取值方法 Fig.6 Moment-displacement curve and limit torque value method

2.4 计算模型

本文以1号管嘴为例进行建模分析。采用SCDM软件建立一段包括主管、支管和管嘴的三维模型,利用ANSYS有限元软件自带的网格划分工具划分网格,如图7所示。

图7 1号管嘴的模型和网格Fig.7 Model and mesh of No.1 nozzle

加密管嘴区内的网格数量,壁厚方向分4层,增加支管壁厚,防止加载极限力矩时端面发生塑性变形。管嘴区域网格如图8所示。

图8 1号管嘴的局部网格划分Fig.8 Local mesh generation of No.1 nozzle

采用双线性等向强化弹塑性材料模型、流动法则、von Mises屈服准则,模型参数根据超级管道材料拉伸试验曲线计算获得,如表3所示。

表3 线性弹塑性材料模型的参数

2.5 边界条件

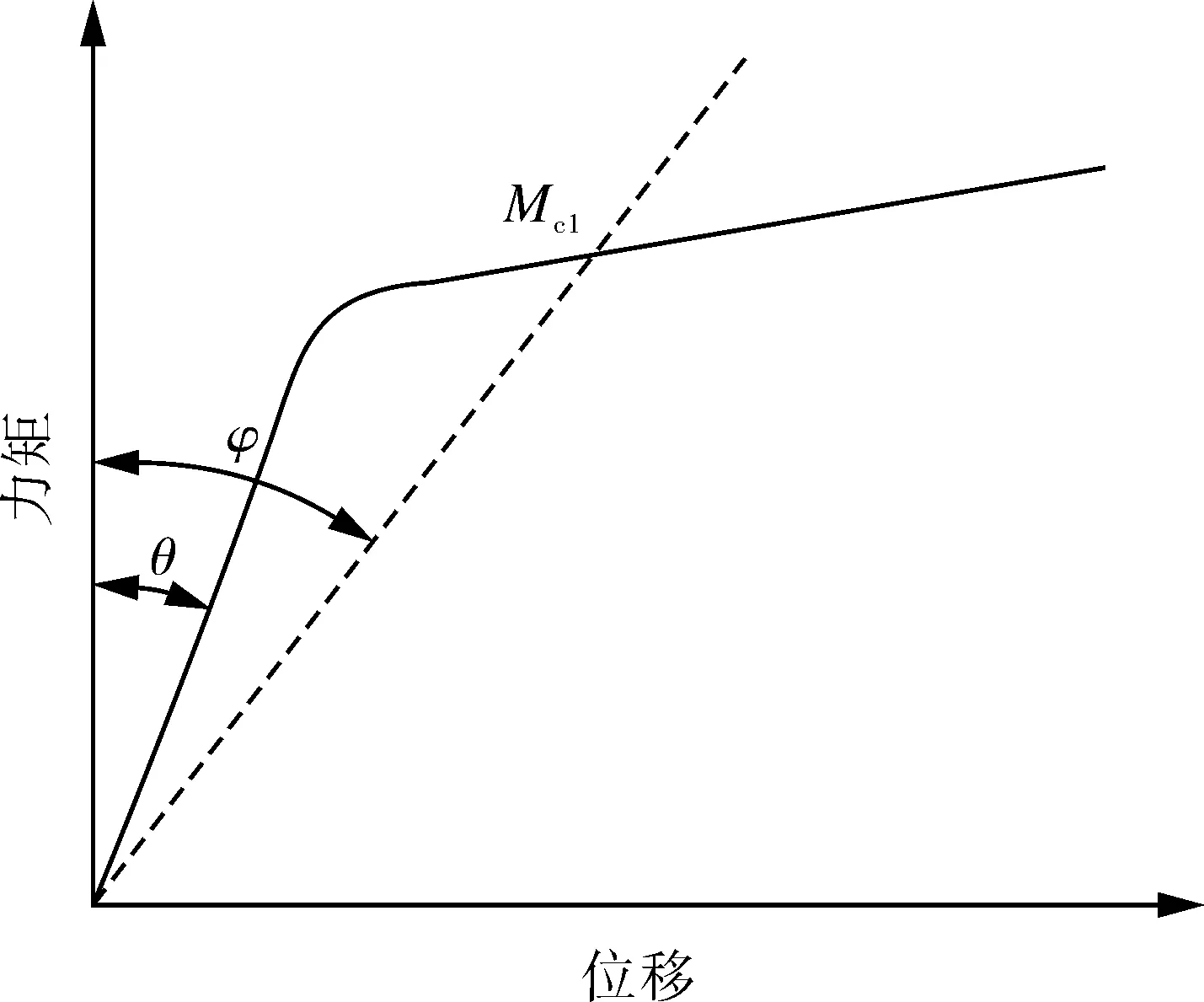

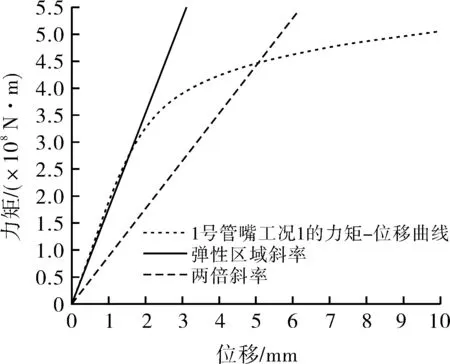

管嘴的力矩类型包括平面内弯矩、平面外弯矩和扭矩,约束条件分为固定和自由,采用公式(11)和公式(12)计算应力指数时,公式中的力矩应为管嘴在不同边界条件下的最小极限力矩[9-10]。管嘴的边界条件如表4所示,表中的力矩方向见图7。

表4 管嘴的边界条件

直管的边界条件为一端固定,另一端加载力矩,力矩类型包括弯矩和扭矩。

初始加载力矩可以通过多次试算确定,或采用公式(13)计算得到初始加载力矩,根据初次计算结果调整加载力矩。

(13)

2.6 结果分析

1号管嘴工况1的力矩-位移曲线如图9所示,其von Mises应力云图如图10所示。

图9 1号管嘴工况1的力矩-位移曲线Fig.9 Moment-displacement curve of No.1 nozzle under working condition 1

图10 1号管嘴工况1的von Mises应力云图Fig.10 von Mises stress nephogram of No.1 nozzle under working condition 1

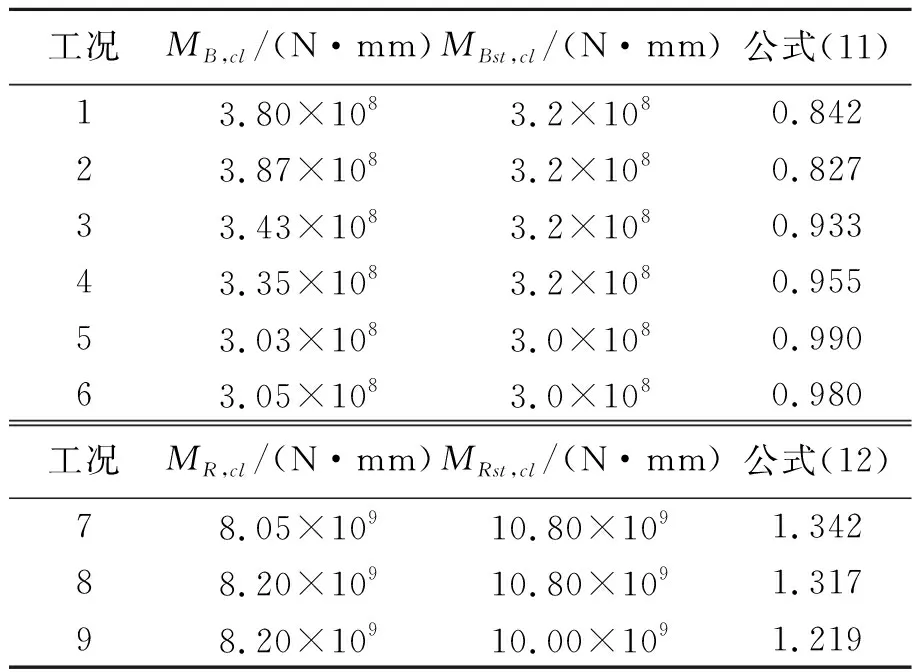

1号管嘴不同工况的极限力矩如表5所示,应力指数如表6所示。

表5 1号管嘴不同工况的极限力矩

表6 1号管嘴的应力指数

对比表6中不同方法计算得到的应力指数值,得出如下结论。

(1)极限载荷法计算的B2B=0.89,公式法计算的B2B=1,表明管嘴的机械强度高于支管,在极端机械载荷下支管先于管嘴失效。

(2)管道应力评定是评估管道系统的功能完整性,当支管失效时,管道系统的功能完整性已经破坏,此时管嘴未失效的意义不大,因此应力指数B2的取值不小于1。

(3)极限载荷法计算的B2B和B2R小于ASME规范的公式法计算值,表明公式法计算值偏保守,应力指数存有裕量。

3 设计优化

3.1 优化必要性

在设计超级管道过程中增加了主管壁厚、增设了补强面积A3,虽然管嘴设计满足等面积补强要求,但也产生了增加材料成本和加工难度、干扰支管内部流道等问题,因此有必要开展管嘴的优化设计。

3.2 优化方法

在工程项目中,采用公式法计算的应力指数进行超级管道应力评定,因此对超级管道管嘴进行优化设计(如减少主管壁厚、取消补强面积A3等),虽然减少了补强面积导致管嘴的极限力矩降低,但只要极限载荷法计算的应力指数仍小于公式法计算值,那么超级管道的应力评定仍然有效。管嘴的优化设计如图11所示。

图11 管嘴的优化设计示意 Fig.11 Schematic diagram of optimized design of the nozzle

优化设计包括两部分:一是主管的壁厚修改为52 mm;二是取消管嘴内部的补强面积A3。优化前后管嘴的补强系数(补强系数是补强面积与所需补强面积的比值)如表7所示。

表7 设计优化前后的补强系数

3.3 优化分析

采用极限载荷法计算优化后的管嘴应力指数,极限力矩计算结果如表8所示,应力指数如表9所示。

表8 优化后1号管嘴不同工况的极限力矩

表9 优化前后1号管嘴的应力指数

管嘴优化后极限载荷法计算的B2B=0.99,B2R=1.35,比优化前的值略有增加,仍小于公式法的计算值,因此超级管道原应力评定有效,设计优化满足ASME规范要求。

4 结论

本文以国内某型核电站主蒸汽超级管道1号管嘴为例,分析了管嘴的应力指数B2的计算方法,讨论了管嘴的优化设计方法,得出如下结论。

(1)可利用应力指数的定义得到超级管道管嘴的另一种计算方法,即极限载荷法,该方法也适用于其他管道部件。

(2)通过极限载荷法计算的超级管道管嘴B2,小于ASME规范中公式法计算值,说明公式法计算的B2存有裕量,采用公式法的B2进行应力评定,评定结果较保守。

(3)基于应力指数裕量,开展超级管道管嘴的优化设计,优化后管嘴的B2小于公式法的计算值,表明超级管道应力评定结果(公式法B2)对优化后的管嘴仍适用,设计优化后的管嘴强度满足ASME规范要求。