碳纳米管对炭纤维/聚碳酸酯复合材料界面结合性能的影响

2021-06-18刘玉婷王嘉沛费滢洁刘牛顿吴刚平

刘玉婷,李 璐,王嘉沛,费滢洁,刘牛顿,吴刚平,

(1.中国科学院山西煤炭化学研究所,碳纤维制备技术国家工程实验室,山西 太原 030001;2.中国科学院大学,材料与光电研究中心,北京 100049;3.中国科学院山西煤炭化学研究所,炭材料重点实验室,山西 太原 030001;4.太原理工大学 化学化工学院,山西 太原 030024)

1 前言

炭纤维(CF)具有高比强度、高比模量、耐高温、耐腐蚀、力学性能良好等优点,广泛应用于航天航空、运动休闲、工业应用等领域[1–3]。近年来,热塑性树脂复合材料(CFRTP)因其成本低、冲击韧性好、成型周期短、可二次加工、维修方便等优势得到了广泛关注[4,5],但相对于热固性树脂,热塑性树脂活性官能团更少,熔融黏度大,对纤维浸润性差,界面结合性也更差,其复合材料层合板结构良好的物理力学性能主要体现在轴向方向上,而面外性能及层间性能较差[6,7]。因此,常通过纤维表面改性来改善与树脂的浸润性和结合性[8,9]。

碳纳米管(CNTs)具有优异的机械性能,是理想的增强增韧材料[10,11]。但由于基体树脂黏度大,CNTs 分散性极差导致增强效果不佳[12]。诸多研究者采用CNTs 上浆剂的方式实现CNTs 对复合材料界面增强,从而改善复合材料综合力学性能。刘杰等[13]研究了磺化聚醚砜上浆剂对炭纤维/聚醚砜复合材料界面性能的影响,层间剪切强度可提高24%;曹莉娟等[14]采用CNTs 乳液上浆剂改善环氧树脂基复合材料,炭纤维表面粗糙度明显增加,界面剪切强度提高14.7%;Liu 等[15]研究热塑性塑料(酞嗪酮)树脂作为炭纤维的浆料剂,构筑炭纤维/酞嗪酮树脂复合体系,界面剪切强度增加了76.4%。

为改善炭纤维增强聚碳酸酯复合材料(CF/PC)的界面结合性,笔者制备了含CNTs 的水性乳液上浆剂,对CF 单丝和束丝分别进行上浆处理,采用单丝段裂法和定向纤维增强聚合物基复合材料拉伸性能测试法从微观和宏观两个角度分析上浆剂和CNTs 对CF/PC 界面结合性能。

2 实验部分

2.1 原材料及主要仪器设备

原材料:多壁碳纳米管(MWCNTs,长度>2 μm,直径10~30 nm,纯度>97%),深圳纳米港有限公司;T300 炭纤维,中国科学院山西煤炭化学研究所;水性聚碳酸酯(WPC)乳液(固含量32%,麦可门有限公司);聚丙烯酸(PAA,50%水溶液),阿拉丁有限公司;其他试剂:分析纯。

主要设备:微机控制电子式万能试验机(WDW-T2)和微机控制电子式万能试验机(WDW-20E),济南时代试金试验机有限公司;电子单纤维强力机,温州方圆仪器有限公司;偏光显微镜(XPV-25C);动态接触角/表面张力测量仪(DCAT21),Dataphysics;智能真空热压机(HBSCR-25T/350V),青岛华博机械科技有限公司。

2.2 实验方法

2.2.1 MWCNTs 预处理

在制备CNTs 上浆剂时,CNTs 的分散是关键问题。为改善碳纳米管在水性乳液中的分散性,采用硝酸酸化处理C N T s,利用浓硝酸处理MWCNTs 引入含氧官能团[16,17]。酸处理过程:按照mMWCNTs:V浓硝酸=1 g∶60 mL 比例依次将CNTs和浓硝酸加入烧瓶,加热至120 ℃回流处理8 h,冷却至室温稀释过滤,反复水洗至中性,真空干燥并研磨备用。

2.2.2 炭纤维表面处理

炭纤维表面处理包括含CNTs 上浆剂的制备和炭纤维表面上浆处理,流程示意见图1。

首先通过表面活性剂(mMWCNTs:mPAA=1∶2)结合砂磨和高能超声(900 W)分散工艺处理CNTs,经离心(1 400 g,20 min)除去团聚体得到稳定分散液;然后按比例取CNTs 分散液、乳液(水性聚氨酯乳液WPU、水性聚碳酸酯乳液WPC)和适量去离子水均匀混合,配制不同CNTs 含量的上浆剂(PC 固含量为3 wt.%,CNTs 含量分别为0.05 wt.%,0.1 wt.%,0.2 wt.%,0.3 wt.%)。

如图1 所示,炭纤维表面上浆处理包括单丝上浆和束丝上浆。单丝上浆工艺是:裁剪100 ×80 mm2的中空塑料框,利用气流作用将炭纤维束开纤至宽度10 mm 左右,将炭纤维单丝沿着框长度方向均匀地粘于框边,通过浸渍工艺对单丝上浆后,鼓风干燥箱中80 ℃干燥12 h 得到上浆炭纤维单丝。束丝上浆工艺是炭纤维丝束导丝辊进入上浆液浸润上浆,随后鼓风干燥箱中80 ℃干燥12 h 得到上浆炭纤维束丝。(文中不同上浆工艺处理炭纤维标识如下:CF 原始炭纤维,CFx表示上浆后炭纤维(x为碳纳米管的含量对应数值,取值分别为0,0.05,0.1,0.2,0.3)。

2.2.3 复合材料试样的制备

单丝复合材料:取厚度为0.25 mm 的PC 膜两块,将炭纤维单丝平行铺在一片膜上,为保证纤维呈拉直状态,先将纤维的一段用PC 溶液固定,并用质量很轻的金属夹具给垂直力,用同样的方法将炭纤维的另一端固定,最后将另一片PC 膜覆盖在上面,进行热压。热压工艺为:220 ℃预热15 min,1.5 MPa 反复卸压加压1 min 去除气泡后保温保压5 min,冷却至室温,脱模得到单丝复合材料样板。

束丝复合材料:取CF 丝束等距平行放置于PC 薄板(1.15 mm)间形成“三明治”结构,真空氛围下经热压机工艺:210 ℃、1.5 MPa 保温保压6 min+3 min+3 min,程序间隔换气,保压冷却至室温,脱模得到束丝复合材料样板。

2.2.4 纤维表面浸润性评价

通过改进的Wilhelmy 法测量动态接触角对炭纤维表面能及表面浸润性进行评价。由于纤维束丝测量受毛细作用影响大,测量准确性低。使用DCAT21 动态接触角测量仪测量单丝动态接触,纤维比较柔软,力微小,为减小误差,取用4 根纤维单丝。基于DCAT21 表面/界面张力仪天平中Wilhelmy 法和力学分析法,通过上下升降器使纤维与液体接触与分离,通过微量电子天平测量纤维浸入和离开液体过程中的受力变化情况,借助图形输出器得到纤维的受力曲线,再根据力学平衡公式推算动态接触角。保持四根单丝平行放置一端固定,纤维端头露出5 mm 左右,确保四根纤维自由端头平齐,可同时接触液面而不发生弯曲,不同单纤维之间避免相互干扰。动态接触角的检测限位为0.20 mg,前进浸润速度为0.01 mm s−1,炭纤维浸入液体的深度为3 mm,后退速度为0.05 mm s−1。为提高所测数据准确性,同一样品纤维与任一浸润液的接触角数值测量15 个以上有效数据,计算平均值。

2.2.5 纤维力学性能评价

纤维力学性能通过单丝拉伸法评价。以跨距为20 mm 的中空矩形纸框为固定模板,将炭纤维单丝两端固定于纸框边上。采用电子单纤维强力机测试单丝纤维的拉伸强度,拉伸速度为0.5 mm min−1,每组有效数据不低于50 个。并对测试结果进行离散性分布评价,炭纤维为脆性材料,单根纤维强度服从Weibull 分布[18]:

式中,F(σ)为应力≤σ断裂概率,L0为测试时纤维标距,σ0为对应标距下特征强度值,m为炭纤维韦伯模量(形状参数)。不同标距纤维特征强度值满足:

2.2.6 复合材料界面性能评价

采用单丝段裂法和定向纤维增强复合材料进行纤维垂直方向拉伸断裂法(以下简称为90°拉伸)两种方法评价炭纤维复合材料界面性能。

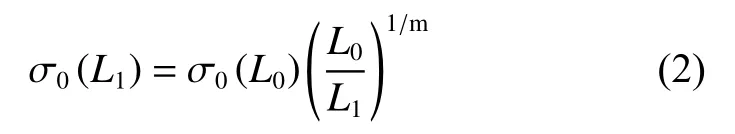

单丝段裂法[18–20]从微观角度评价单丝复合材料界面结合,将单丝复合材料裁剪成标距为40 mm 的哑铃型试样(图2),保证纤维单丝处于轴线,周围为PC 基体树脂。拉伸速率为0.1 mm min−1,应力通过纤维与基体之间的界面区从基体传递到纤维。由于预埋纤维的破坏应变远低于PC 基体,纤维在基体前断裂,拉伸至纤维达到饱和断裂状态后,使用偏光显微镜和照相机,可以观察到纤维断裂、界面脱黏、基体开裂以及由此产生的光弹性或双折射等现象,根据Kelly-Tyson模型[18],计算界面结合强度,具体公式如(3):

图2 样品及受力示意图:单丝段裂法(左);90°拉伸(右)(尺寸单位:mm)Fig.2 The diagram of sample for single filament split method (left);transvers tensile (right) (size in mm).

其中lc是临界断裂长度;σ(lc)为临界断裂长度的纤维强度(GPa);τ界面结合强度(GPa);d是纤维直径。

定向纤维增强复合材料进行纤维垂直方向拉伸断裂法从宏观角度评价纤维与树脂的结合强度,依据标准为GB/T3354-2014,加载速度设定为2 mm min−1,每个样品至少8 组有效数据。

3 结果和讨论

3.1 上浆剂对炭纤维表面元素含量的影响

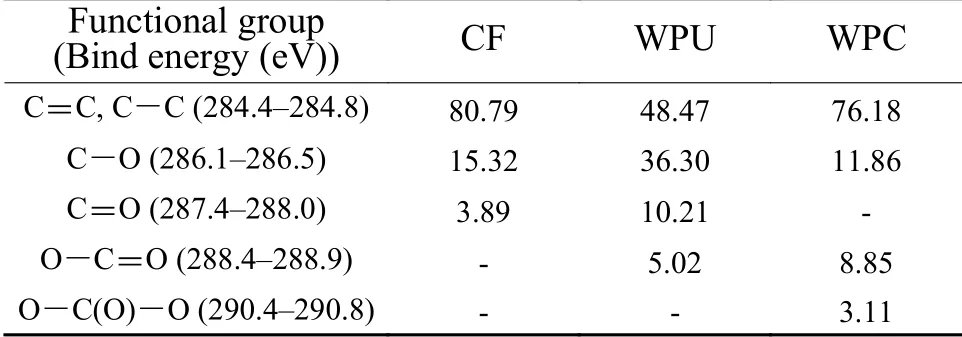

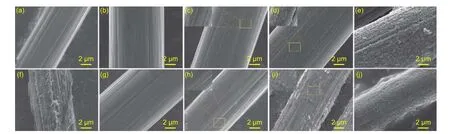

通过X 射线光电子能谱(XPS)表征上浆前后炭纤维表面化学元素变化,并在此基础上进行C 1s 窄扫并分峰拟合(图3)。XPS 广谱可以直观看出表面化学元素的变化:WPU 上浆剂处理后,表面O、N 元素都明显增加;WPC 上浆剂处理后,表面O 元素含量明显增加。为了进一步研究表面化学组成的变化,对C 1s 窄扫并分峰拟合得出引入含氧官能团种类及含量(表1),WPU 上浆剂处理后的纤维表面引入的含氧官能团主要是C―O、C=O 和O―C=O,WPC 处理后主要引入含氧官能团为C―O、O―C=O 和O―C(O)―O。这些含氧官能团的引入为下一步与树脂良好相容性和界面结合提供了基础。

表1 上浆剂处理前后炭纤维表面官能团种类及含量Table 1 The species and contents of functional groups on carbon fiber before and after sizing.

图3 上浆剂处理前后炭纤维表面XPS 光谱(上)及C 1s 窄扫并分峰拟合结果(下)Fig.3 XPS spectra of carbon fiber surface (up) and C 1s narrow sweep and peak-splitting fitting results (down) before and after sizing.

3.2 上浆剂及碳纳米管对炭纤维表面形貌的影响

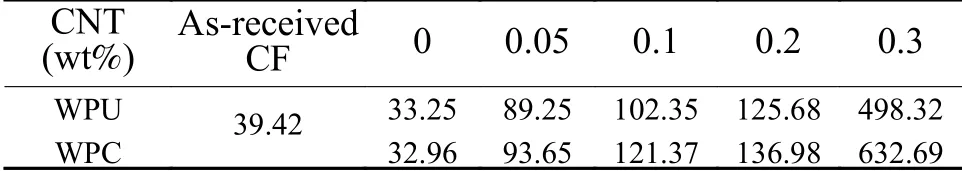

炭纤维表面微观形貌的变化通过扫描电子显微镜(SEM)照片(图4)和表面粗糙度(表2)来表征。由于T300 炭纤维成型工艺,未上浆的CF 表面具有明显的凹槽,上浆部分填充沟槽,沟槽略变浅,表面粗糙度降低;对于WPU 上浆剂和WPC 上浆剂,二者的表面微观形貌无明显差异。当上浆剂中含有CNTs 时,CNTs 随上浆剂附着于纤维表面,且随着含量增加,表面附着量越大。对比SEM 照片,当碳纳米管含量较少,无明显差异,当碳纳米管含量提高,WPU 上浆剂处理的CF 表面形貌更均一,而WPC 上浆剂表面存在蚯蚓状凸痕和局部微小团聚,图3i 尤其明显;对比粗糙度结果可以发现WPU 处理的纤维表面粗糙度相对较小,这一点可以归因于PU 乳液的成膜性更好[21]。当CNTs 含量过大,容易形成团聚体,即使对于成膜性较好的WPU 上浆剂也无法形成均匀的上浆层(图3f),对应的表面粗糙度也显著增加。

表2 通过原子力显微镜测得炭纤维表面粗糙度Ra (nm)Table 2 The surface roughness of CFs via AFM Ra (nm).

图4 SEM 照片:(a) 未上浆炭纤维CF;(b~f) PU 上浆剂处理纤维,依次为CF0,CF0.05,CF0.1,CF0.2,CF0.3;(g~j) PC 上浆剂处理纤维,依次为CF0,CF0.05,CF0.1,CF0.2Fig.4 SEM images of CFs:(a) CF;(b–f) Fibers treated with PU sizing agent,from left to right,CF0,CF0.05,CF0.1,CF0.2,CF0.3;(g–j) PC sizing agent,from left to right,CF0,CF0.05,CF0.1,CF0.2.

3.3 上浆剂及碳纳米管对炭纤维力学性能的影响

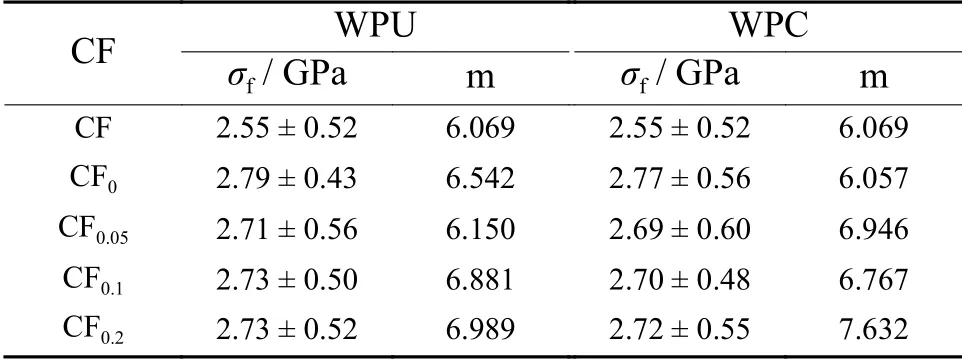

通过测试纤维的拉伸强度和Weibull 模量来分析上浆剂及碳纳米管的影响。未上浆纤维的拉伸强度为2.55 ± 0.52 GPa,两种上浆剂上浆后拉伸强度分别为2.77 ± 0.56 GPa(WPC)和2.79 ±0.43 GPa(WPU),有微小提升,这因为上浆剂的引入可以弥补炭纤维表面的微细缺陷,从而改善炭纤维力学性能。通过上浆法引入碳纳米管后纤维的拉伸强度有微小降低(表3),这是因为引入碳纳米管层后炭纤维直径有所增加,但对纤维并没有明显结构补偿;随着碳纳米管含量增加拉伸强度略有提升,是因为碳纳米管在炭纤维表面形成网络结构,相互缠结作用有利于炭纤维强度保持。炭纤维属于脆性材料,在断裂过程中几乎没有塑性变形,受到外力作用时已在裂纹剪短形成应力集中导致断裂,可通过Weibull 模量来评价炭纤维拉伸强度的离散性,Weibull 模量数值越小,强度离散性越大。从Weibull 模量结果也可以看出通过上浆法引入碳纳米管并不会在炭纤维表面引入更多“弱节”,而Weibull 模量的微小提升也说明碳纳米管与上浆剂形成的高分子层交联对炭纤维的表面缺陷有一定修复作用。

表3 CF 单丝拉伸性能及Weibull 模量Table 3 Tensile properties and Weibull modulus.

3.4 上浆剂及碳纳米管对炭纤维表面浸润性的影响

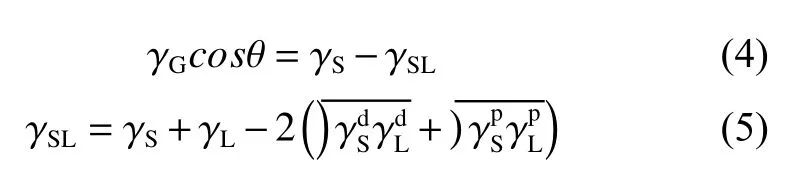

为了定量评价炭纤维表面能和表面浸润性变化,本文采用Owens 双液法[22,23],选择二碘甲烷DIM(极性分量γp:2.3 mN m−1,色散分量γd:48.5 mN m−1)和水(γp:51 mN m−1,色散分量γd:21.8 mN m−1)两种不同极性的试剂作为测试液体,分别测量纤维与两种测试液体的接触角(表4)。

表4 DCAT-21 测量不同炭纤维在测试液体动态接触角(单位:°)Table 4 Dynamic contact angle of carbon fibers with two different test liquids via DCAT-21 (Unit is degree).

式中:γSL—固液相界面能;γS—固体表面能;γL—测试液体表面能;γSd—固体表面能色散分量;γLd—液体表面能色散分量;γSp—固体表面能极性分量;γLp—液体表面能极性分量;γL—纤维在液体中测得接触角。

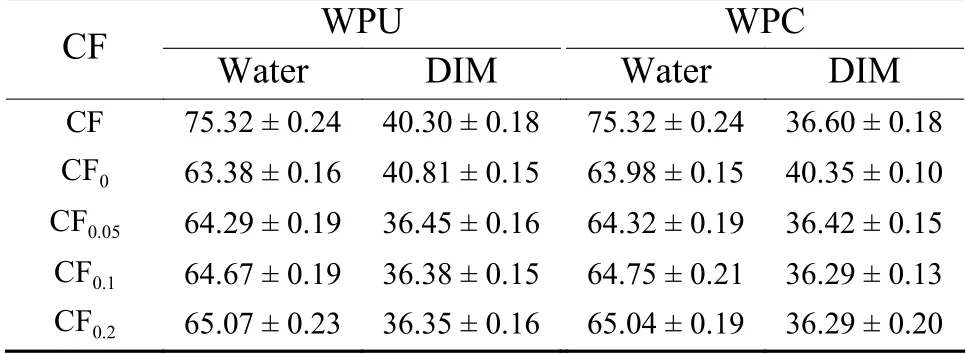

根据公式4 和公式5 计算得出炭纤维表面能的色散分量和极性分量,进而得出纤维的表面能(图5)。结果可以看出:上浆剂和上浆剂中引入的碳纳米管对炭纤维表面能均有一定的改善效果,然而两种方式所引起的表面能γ增加的机理却存在明显差异,这体现于表面能两分量的不同变化趋势:上浆剂引入有助于表面能的极性分量γp的增加,而色散分量γd降低;碳纳米管的引入主要是有利于γd的增加。由于两分量反映固体表面的不同性质:γp反映纤维与树脂间极性、氢键以及酸碱等相互作用的总和,主要和表面化学组成有关;γd反映纤维与树脂间范德华力大小,主要与纤维粗糙度等表面形貌特征有关。上浆剂处理后,SEM 和AFM 照片所得粗糙度显示炭纤维表面沟槽被上浆剂填充导致粗糙度变小,同时引入的上浆剂层会有一定的极性作用,易形成氢键,这些对极性分量的增加有贡献;而在上浆剂中加入碳纳米管,表面粗糙度明显增加,所以色散分量有所增加。两个分量的变化最终决定表面能大小,引入上浆剂和碳纳米管后表面能增加,有利于树脂浸润,为后期良好的界面结合提供基础。

图5 不同炭纤维表面能γ 及其各分量Fig.5 Surface energy and corresponding components of CFs.

3.5 上浆剂及碳纳米管对复合材料界面性能的影响

为了研究上浆剂及碳纳米管对复合材料界面性能的影响,分别采用单丝段裂法和定向纤维增强聚合物基复合材料垂直拉伸法从微观和宏观角度测试纤维和复合材料的界面结合强度。

3.5.1 单丝复合材料界面结合性能评价

对单丝复合材料进行轴向拉伸,应力通过界面区域由树脂传递给纤维,由于炭纤维的断裂伸长率远低于树脂基体,纤维首先发生断裂,而断裂点发生于纤维最“薄弱”点。随着拉伸力增加,更多的应力传递至纤维,纤维断点不断增加,直至通过界面传递至纤维的应力不足以使纤维发生断裂,达到饱和断裂状态,此时纤维段对应临界断裂长度lc。通过偏光显微就可在纤维断点处观察到由于应力分布光散射引起的双折射现象。采用单丝段裂法评价复合材料界面结合性能,主要从两个方面进行分析:一通过对比偏光显微镜观察的断点形貌、断点处双折射图案、临界断裂长度及脱粘现象定性评价;二是通过剪滞模型基于Kelly-Tyson 公示计算界面结合强度定量评价。

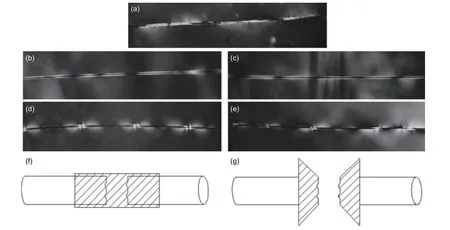

图6 为不同炭纤维对应的饱和断裂状态时偏光显微镜照片,对比可发现图像中纤维断点附近双折射图像明暗程度和纤维段长度均存在差异:未经处理纤维、上浆处理纤维及加入碳纳米管后双折射现象明晰程度增加,纤维段长度逐渐变短,断点越明显、临界断裂长度越短界面结合强度越强[24,25]。所以可得出初步结论引入上浆剂层和碳纳米管,界面结合性能增强。此外断点形貌也存在明显差异,对于原始纤维CF 和经上浆剂处理的纤维附近形成长亮线,断点不明显(图6ac);而加入CNTs 后断点比较明显,亮区向基体树脂扩展且断点清晰可见(图6d-e)。这是因为较弱的界面结合受力时树脂与纤维易发生横向脱黏[26],如图6f;而较强界面结合时纤维与树脂结合性较好,横向脱黏现象不明显。发生了裂纹向基体内部扩展(图6g)。这说明将CNTs 加入上浆剂上浆处理CF 能够有效改善CF 与PC 间的应力传递有效性,从而增强二者界面结合强度。

图6 临界饱和状态双折射现象:(a) CF;(b) CF0(WPU);(c) CF0(WPC);(d) CF0.1(WPU);(e) CF0.1(WPC)及断点示意图:(f) 较弱结合;(g) 较强结合Fig.6 Birefringence patterns obtained at the saturation state:(a) CF;(b) CF0(WPU);(c) CF0(WPC);(d) CF0.1(WPU);(e) CF0.1(WPC) and the model diagram of breakpoint morphology:(f) weaker combination,(g) stronger combination.

记录达到临界断裂状态时断点个数,计算平均断裂长度及临界断裂长度。由于单根炭纤维强度满足Weibull 分布,由公式1 计算得临界断裂长度所对应的特征强度值;并在此基础上依据公式3 计算界面结合强度τ(图7)。结果显示:上浆后复合材料的界面结合强度有明显提升,上浆剂中引入碳纳米管后界面结合强度进一步提升,当CNTs 含量为0.1 wt%时,复合材料界面结合强度改善效果最佳,提升幅度分别为97.6%(WPU)和87.93%(WPC)。这说明含CNTs 的上浆剂可有效提高CF/PC 复合材料的界面结合强度。两种上浆剂对界面结合强度具有相同的影响趋势,但可明显看出WPU 的效果更佳,主要原因是WPU 成膜性好的特点更有利于形成均匀的上浆剂层。

图7 单丝段裂法所测得的界面结合强度Fig.7 The interfacial bonding strength obtained by SFFT.

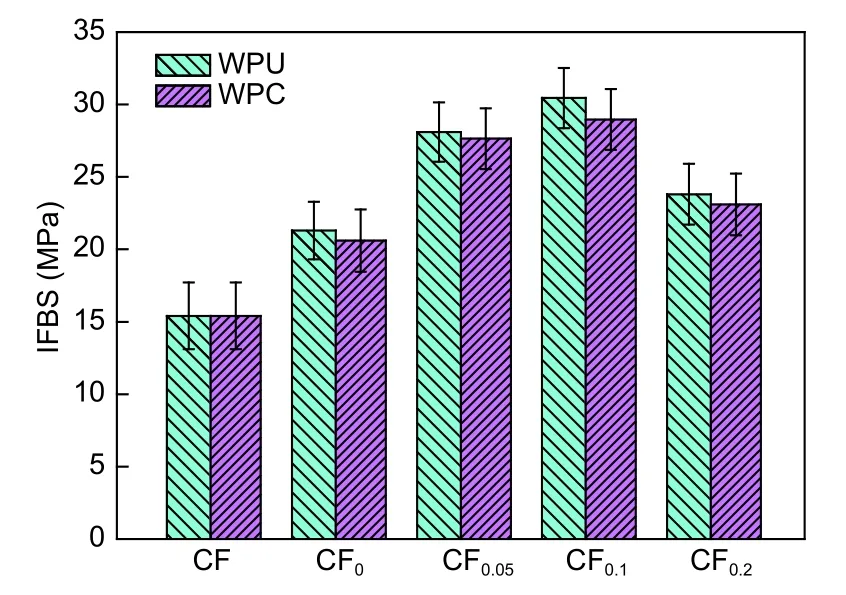

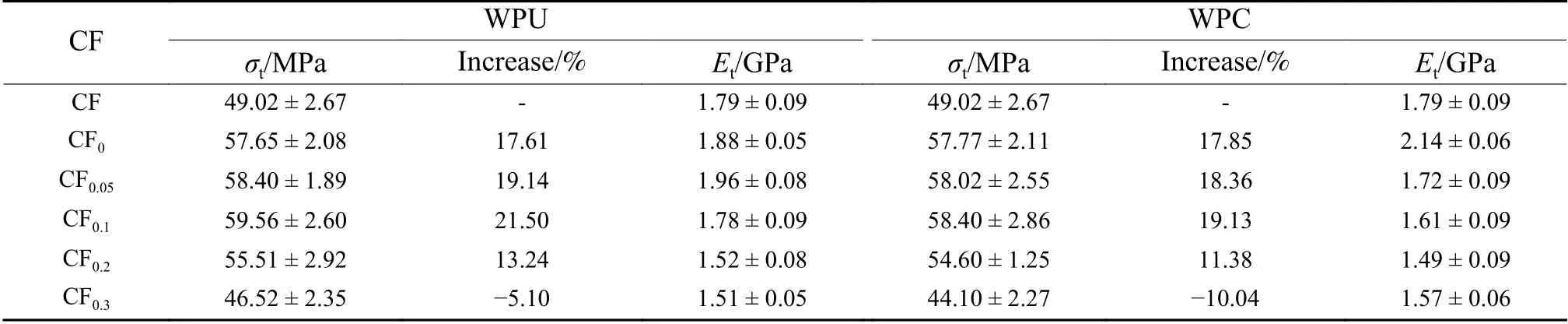

3.5.2 束丝复合材料界面结合性能评价

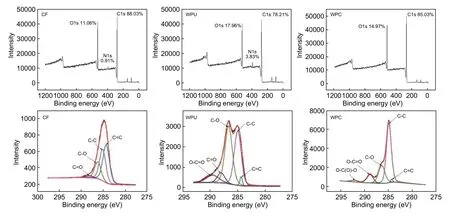

表5 为CF/PC 束丝复合材料90°拉伸的结果,由此从宏观角度间接评价纤维与树脂的结合性。结果表明:经过上浆处理可以明显提高CF/PC的界面结合性,两种上浆剂的结果差异微小;引入碳纳米管后界面结合性得到进一步改善,当CNTs 含量为0.1 wt%时,改善效果最佳,可看到此时90°拉伸强度分别为59.56 MPa(WPU)和58.4 MPa(WPC),提高21.50% 和19.14%,当CNTs 含量过高(0.2 wt%和0.3 wt%),强度降低,这是由于CNTs 表面能低,经酸处理,并进行良好分散,但由于浓度增加,CNTs 相互碰撞机会增加,而且上浆剂溶液中具有一定黏性,导致CNTs发生团聚的比例增加,所引入的缺陷造成应力集中,易发生破坏,尤其对于CNTs 含量为0.3 wt%时,在图3f 中的SEM 照片也明显说明这一点,故引起拉伸强度不升反降。

表5 定向CF/PC 复合材料垂直拉伸结果Table 5 The results of vertical direction stretching for CF/PC composite.

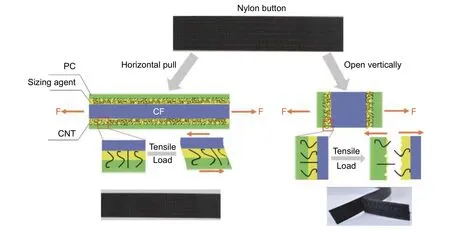

3.5.3 界面微观受力分析及界面性能综合评价

对比单丝段裂法和90°拉伸所评价的界面结合强度,综合趋势相似:均为上浆剂和碳纳米管引入有利于加强复合材料界面结合。这主要归因于上浆剂和碳纳米管的加入提高炭纤维表面能,改善PC 与CF 的浸润性和相容性,同时为两种性能差异大的材料提供应力传递层和应力缓冲层。但是两种表征方法的结果也存在明显差异:单丝段裂法所显示的上浆处理有明显改善,加入碳纳米管后也存在明显改善;相比较而言,对于90°拉伸,上浆处理改善效果明显可见,但碳纳米管改善效果不佳。这点差异主要归因于两种评价方法的界面应力传递方式差异:单丝段裂法是基于剪滞模型的表征方法,单丝复合材料受力时,应力主要通过界面剪切作用从PC 向CF 传递,界面应力传递主导方式为界面剪切作用;在90°拉伸中,束丝复合材料受力方向垂直于纤维方向,应力主要通过基体与树脂黏结作用从PC 向CF 传递,界面应力传递主导方式为界面粘结作用。上浆剂WPU 和WPC 所起作用为黏结剂,对界面剪切和黏结作用均有增强效果,因此在两种评价方法中都有明显作用。碳纳米管主要起增加与树脂的机械铆钉作用,类似于“尼龙扣”勾面的钩子镶嵌于PC 基体和上浆剂中(图8):当受力方向为纤维平行方向(单丝段裂法),应力通过基体发生剪切变形传递至纤维和碳纳米管,此时碳纳米管受力为拉伸和弯曲组合受力(图8 左),由于碳纳米管的高强度,不易发生破坏,因此类似“钩子”的碳纳米管可有效增加阻力防止界面发生滑移,可起到明显增强效果,正如“尼龙扣”很难被水平抽开;当受力方向为垂直纤维方向,应力通过基体和上浆剂粘结传递至纤维和碳纳米管,此时碳纳米管受力为拉伸力(图8 右),由于碳纳米管表面惰性结构,易与基体和上浆剂发生脱粘拔出,所起增强效果较弱,正如“尼龙扣”容易被揭开。

图8 界面结合强度评价方法作用模型:(左)单丝段裂法;(右)90°拉伸Fig.8 The model for evaluation methods of interfacial bonding strength:(left) SFFT;(right) Transvers tensile.

4 结论

对浓硝酸酸化处理后CNTs 进行良好分散后,制备含CNTs 上浆剂,经上浆处理,纤维表面形貌和粗糙度发生明显变化,对纤维增强热塑性树脂复合材料界面性能有明显改善效果,且CNTs含量对改善效果有明显差异,具体如下:

(1)WPU 及其加入碳纳米管形成上浆剂处理CF 表面形貌更均匀,炭纤维单丝力学性能更佳,主要原因是WPU 成膜性好,可形成更均匀上浆剂层,同时更有利于修复表面缺陷。

(2)采用单丝段裂法从微观角度评价单丝复合材料界面结合性能,上浆剂和CNTs 引入均有利于改善界面结合性能,CNTs 含量为0.1 wt%时,对界面结合强度改善效果最佳,提升幅度分别为97.6%(WPU)和87.93%(WPC)。

(3)采用复合材料定向纤维增强聚合物基复合材料垂直拉伸从宏观角度评价复合材料界面结合性能,上浆剂有明显改善效果,CNTs 引入后也有一定改善效果。当CNTs 含量为0.1 wt%时,改善效果最佳,提升幅度分别为21.50%(WPU)和19.14%(WPC)。

(4)两种界面结合强度评价方法结果存在明显差异:单丝段裂法中,碳纳米管改善效果明显,此时界面应力传递主要体现剪切作用,碳纳米管在其中扮演增强角色;90°拉伸中,上浆剂改善效果显著,碳纳米管改善不明显,此时界面应力传递主要体现黏结作用,碳纳米管易被拔出,增强效果不明显。

致谢

感谢国家自然科学基金委-山西煤基低碳联合基金(U1810116),山西省科技重大专项项目(20181101020),山西省应用基础研究计划(201901 D211587),山西省重点研发计划(201903D121004,201903D121102)。

猜你喜欢

杂志排行

新型炭材料的其它文章

- Near-infrared emission carbon dots for bio-imaging applications

- Carbon quantum dots:Synthesis and correlation of luminescence behavior with microstructure

- Synthesis of size-controlled carbon microspheres from resorcinol/formaldehyde for high electrochemical performance

- The electrochemical behavior of nitrogen-doped carbon nanofibers derived from a polyacrylonitrile precursor in lithium sulfur batteries

- An interfacial self-assembly strategy to fabricate graphitic hollow porous carbon spheres for supercapacitor electrodes

- Boron and nitrogen co-doped carbon dots for boosting electrocatalytic oxygen reduction