MgCO3微粉对刚玉质弥散型透气砖性能的影响

2021-06-18张仕鸣康国卫贾全利刘新红

邱 鑫 张仕鸣 康国卫 贾全利 刘新红

郑州大学河南省高温功能材料重点实验室 河南郑州450052

钢包底吹氩透气砖是炉外精炼的功能性元件,对于提高钢水纯净度有重要作用[1-2]。目前,精炼钢包透气砖的类型主要为直通型、狭缝型与弥散型三种[3]。与前两种透气砖相比,弥散型透气砖采用不同粒度配比从而产生大量贯通气孔,具有生产工艺简单,钢水净化效果好,可靠性、安全性和经济性高等特点[4-8],目前得到较多的推广应用。但因其气孔大,显气孔率较高等使得弥散型透气砖的强度较低,而且在进行吹氧清洗时蚀损快,寿命短,这制约了它的应用[9-10]。MgCO3在高温下分解成MgO和CO2[11],生成的MgO具有较高活性,可与基质中的Al2O3原位反应生成尖晶石,在一定程度上提高材料的强度[12]。本研究在前期工作的基础上[13],探索MgCO3加入量对刚玉质弥散型透气砖性能的影响。

1 试验

1.1 原料及试样制备

试验是以w(Al2O3)=99%、w(Na2O)=0.32%的电熔白刚玉颗粒(1.25~1、0.5~0.3 mm)为骨料,以w(Al2O3)=34.56%和w(SiO2)=49.86%的广西白泥(≤74μm)、w(Al2O3)=99.2%的氧化铝微粉(≤5μm)、w(Cr2O3)>98.5%的氧化铬微粉(≤10 μm)、电熔白刚玉细粉(≤0.088 mm)、MgCO3微粉(≤10μm)为基质,基础配比见前期工作[13],用MgCO3粉等量取代刚玉细粉,MgCO3加入量(w)分别为0、1%、2%和3%。

按配比称取原料,混合30 min后用50 MPa成型压力压制为25 mm×25 mm×150 mm和φ50 mm×50 mm的坯体试样。坯体在室温下养护8 h后再于110℃干燥24 h,最后在高温炉中经1 650℃保温3 h,冷却至室温待用。

1.2 性能检测

1 650℃烧后试样的线变化率、体积密度和显气孔率、常温抗折强度和耐压强度分别按照GB/T 5988—2007、GB/T 2997—2015、GB/T 3001—2017和GB/T 5072—2008进行;经1 400℃保温0.5 h后试样的高温抗折强度根据GB/T 3002—2017测定;按GB/T 30873—2014测试试样在1 100℃风冷循环3次的残余强度,并计算强度保持率来判断抗热震性;试样的透气度根据GB/T 3000—2016测定。用XRD分析1 650℃烧后试样的物相组成,用SEM 观察1 650℃烧后试样的显微结构。

2 结果与讨论

2.1 常温物理性能

图1示出了MgCO3加入量与1 650℃烧后试样线变化率、体积密度、显气孔率、常温抗折强度和常温耐压强度的关系。

图1 1 650℃烧后不同MgCO3含量试样的常规物理性能Fig.1 Physical properties of specimens with different MgCO3additions after firing at 1 650℃

由图1可知:无MgCO3试样的线变化率为0.25%,随MgCO3含量的增加,试样线变化率逐渐减小。当MgCO3为3%(w)时,试样膨胀最小,为0.02%。随MgCO3加入量的增加,试样体积密度逐渐降低,当其含量为3%(w)时,试样体积密度达到最小值,为2.83 g·cm-3;而显气孔率变化趋势与体积密度相反,MgCO3为3%(w)时显气孔率最高,为27.40%。这是因为MgCO3在高温条件下分解,产生MgO和CO2,气体在排出过程中会形成气孔,因此,试样的显气孔率升高,体积密度降低。当MgCO3加入量为1%(w)时,试样常温耐压强度和抗折强度达到最大,分别为57.7和10.4 MPa;继续增加其含量时,试样常温耐压和抗折强度略有降低。

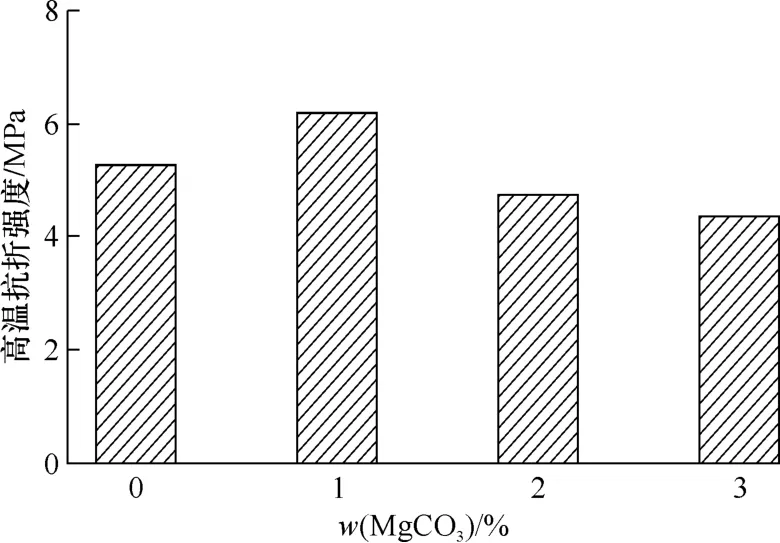

2.2 高温强度

图2示出了经过1 650℃烧后试样在1 400℃保温0.5 h的高温抗折强度。由图2可知:当MgCO3加入量为1%(w)时,试样的高温抗折强度达到最大,为6.2 MPa;之后随加入量增加高温抗折强度略有降低,其变化趋势与常温强度变化趋势相同。

图2 不同MgCO3含量试样的高温抗折强度Fig.2 Hot modulus of rupture of specimens with different MgCO3additions

2.3 抗热震性

图3示出了1 100℃风冷3次后试样的残余抗折强度和抗折强度保持率。

图3 不同MgCO3含量试样的抗热震性Fig.3 Thermal shock resistance of specimens with different MgCO3additions

由图3可以看出,随MgCO3加入量的增加,试样的残余抗折强度和抗折强度保持率逐渐降低。当MgCO3加入量为3%(w)时,试样的残余抗折强度和抗折强度保持率最小,分别为3.35 MPa和39.50%。主要原因为材料内部孔隙率增加以及颗粒之间结合程度的降低;此外,随MgO含量的增加,高温烧后试样中低熔点相的含量增加。这些综合作用导致试样抵抗热应力能力降低,表现为试样抗热震性降低。

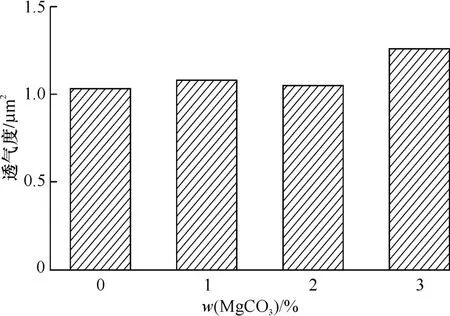

2.4 透气度

图4示出了不同MgCO3含量试样经1 650℃保温3 h后的透气度。可以看出:当MgCO3较少时(质量分数为0、1%、2%),透气度变化不明显;当MgCO3为3%(w)时,试样透气度达到最大,为1.26μm2。MgCO3加入量较多时,分解时产生的气体也越多,提高了试样内部气孔之间的连通,对试样透气性能的提高有利。

图4 1 650℃烧后不同MgCO3含量试样的透气度Fig.4 Permeability of specimens with different MgCO3additions fired at 1 650℃

2.5 物相组成及显微结构

不同MgCO3加入量(加入质量分数分别为0、1%和3%)试样经1 650℃烧后的XRD分析结果如图5所示。

图5 不同MgCO3加入量试样经1 650℃烧后的XRD图谱Fig.5 XRD patterns of specimens with different MgCO3additions fired at 1 650℃

由图5可看出,不加和加1%(w)MgCO3试样的物相主要为刚玉和铝铬固溶体,加1%(w)MgCO3试样中尖晶石衍射峰很弱,表明其生成量很少;MgCO3加入量为3%(w)的试样中有明显镁铝尖晶石衍射峰。在高温过程中,MgCO3分解产生的MgO与基质中Al2O3反应生成尖晶石相,一定程度上提高了试样的强度。

图6为试样中MgCO3加入量(w)为0、3%时的SEM照片。与图6(a)相比,图6(c)中由于MgCO3分解过程中气体的排出,导致基质出现明显的孔洞,使得试样气孔连通性增强,透气度增加,同时对其强度产生一定的负面影响。对比图6(b)、图6(d)两图可看出后者中颗粒与基质间结合面积较小,基质内有较多小气孔(孔径在10~50μm),这也降低了基质间的结合强度。

图6 不同MgCO3加入量试样的SEM照片Fig.6 SEM photos of specimens with different MgCO3additions

对图6(b)、图6(d)进行EDS分析,结果见表1。结合表1分析可以看出,点1处元素组成为Al、Cr和O,推测其为氧化铝和氧化铬组成;点2处元素组成为Al、Si、Mg、Cr和O,推测其为铬刚玉和低熔点相;点3处Si含量较低,表明其主要为铬刚玉、尖晶石相和少量的低熔点相。

表1 图6中各点的能谱分析结果Table 1 EDS results of the marked points in Fig.6

3 结论

(1)随MgCO3加入量的增加,1 650℃烧后试样体积密度减小,显气孔率升高,耐压强度、常温抗折强度和高温抗折强度先升高后降低,透气度变化不大,风冷3次热震后残余抗折强度和强度保持率降低。

(2)在本研究中MgCO3加入量为1%(w)时试样综合性能最好,过量的MgCO3加入量会使试样的各方面性能都降低。主要是MgCO3高温下分解成MgO和CO2,MgO在烧结过程中与Al2O3原位反应生成尖晶石,使试样强度提高;但过多的MgCO3加入量在高温下产生过多的CO2气体排出却增大了气孔率,导致试样的强度降低。