Co2O3对制备CaZrO3性能的影响

2021-06-18张汪年赵亚军鞠银燕

张汪年 邓 宁 许 欢 赵亚军 鞠银燕

九江学院材料科学与工程学院 江西九江332005

CaZrO3材料熔点高、抗热震性好、导电性能较高等,具有良好的应用前景[1-3]。但自然界中没有天然生成的CaZrO3,只能通过人工合成。目前CaZrO3合成方法有共沉淀法、高温固相烧结法、水热法、燃烧法、溶胶-凝胶法等[4-7]。高温固相烧结法具有制备工艺简单等优点,被大量使用,但制备过程中存在烧结温度高,能量消耗大,导致生产成本过高,且制备的CaZrO3致密性差等缺点。为了改善CaZrO3的性能,学者们通过添加少量Al2O3、SiO2、CuO、稀土氧化物等,提高CaZrO3在低温下的烧结密度,减小其气孔率[8-11]。但稀土氧化物价格昂贵,不能用于实际大量生产中。CuO等添加剂在烧结过程中会产生低熔点相,影响CaZrO3材料的使用性能。而Co2O3在高温下分解为CoO,在烧结过程中CoO可以与CaO发生固溶反应,使CaO产生晶格畸变,提高CaZrO3材料烧结后的密度。因此,本工作中在ZrO2和Ca(OH)2中掺杂少量Co2O3,采用高温固相烧结法制备了CaZrO3,分析了Co2O3含量对CaZrO3烧结性能的影响及影响机制。

1 试验

试验原料为:分析纯Ca(OH)2,w(Ca(OH)2)>99.5%,粒度约为7.4μm;分析纯ZrO2,w(ZrO2)>99.0%,粒度约为4.5μm;分析纯Co2O3,w(Co2O3)>99.5%,粒度约为4.5μm。

ZrO2和Ca(OH)2按1∶1的物质的量比称量,分别加入质量分数为0、0.5%、1%、1.5%和2%的Co2O3。先将各组试样装入球磨罐中,放入不同粒径刚玉球,用行星球磨机以300 r·min-1混合3 h。再经压力机在200 MPa压力下压制成φ20 mm×20 mm的圆柱试样,在200℃保温24 h。最后,试样于硅钼棒烧结炉中分别在1 500、1 550和1 600℃保温3 h烧成。

按GB/T 2997—2015测定烧后试样的体积密度和显气孔率,按GB/T 5988—2007检测烧后试样的线变化率;试样高温烧结后经不同粒度磨料抛光后,用超声器清洗干净,用扫描电镜观测其显微形貌;将试样手工研磨,用≤0.045 mm筛子筛分粉料,利用X射线衍射仪对烧后的试样进行物相分析。

2 结果与讨论

2.1 烧结性能

图1示出了不同Co2O3加入量试样经不同温度烧后的线变化率。可以看出:当Co2O3加入量相同时,随着烧成温度的升高,试样的线收缩率逐渐增大;随着Co2O3添加量的增加,不同温度烧后试样的线收缩率均先增大后减小,Co2O3添加量为1.5%(w)时达到最大。

图1 不同Co2O3加入量试样经不同温度烧后的线收缩率Fig.1 Linear shrinkage of specimens with different Co2O3additions fired at different temperatures

图2示出了不同Co2O3添加量试样经不同温度烧后的体积密度和显气孔率。可以看出:随Co2O3含量的增加,试样的体积密度先增大后减小,显气孔率先减小后增大;随着烧成温度的增加,试样的体积密度增大,显气孔率减小。当烧成温度为1 600℃,Co2O3添加量为1.5%(w)时,试样的体积密度为4.25 g·cm-3,显气孔率为3.3%。

图2 不同Co2O3添加量试样经不同温度烧后的体积密度和显气孔率Fig.2 Bulk density and apparent porosity of specimens with different Co2O3additions fired at different temperatures

2.2 显微形貌及物相组成

图3示出了不同Co2O3添加量试样经1 600℃烧后的显微结构照片。从图3中可以发现:当Co2O3含量小于1.5%(w)时,随着Co2O3的加入,试样中CaZrO3晶粒逐渐长大,气孔逐渐减少;当Co2O3含量达到1.5%(w)时,CaZrO3平均晶粒尺寸最大,晶粒发育良好,且气孔最少;当Co2O3含量继续增加时,CaZrO3晶粒尺寸减小。说明引入Co2O3有利于锆酸钙的烧结,但Co2O3的量不宜过多。

图3 不同Co2O3添加量试样经1 600℃烧后的显微结构照片Fig.3 Microstructure of specimens with different Co2O3additions fired at 1 600℃

应用Image图像处理软件对图3进行模拟处理并进行数理统计,得到1 600℃烧后试样的CaZrO3晶粒尺寸如表1所示。从表1可以看出:当Co2O3含量为0时,制备的CaZrO3的平均晶粒尺寸为3.25μm;随Co2O3含量增加,CaZrO3的平均晶粒尺寸先增大后减小,添加1.5%(w)Co2O3时CaZrO3的平均晶粒尺寸最大,为6.13μm。

表1 Co2O3添加量与试样平均晶粒尺寸的关系Table 1 Relationship between Co2O3addition and average CaZrO3grain size

图4为试样在1 600℃烧后的XRD图谱。从图得知:试样的主晶相均为CaZrO3相,Co2O3在图谱中并未发现;且随Co2O3添加量的增大,CaZrO3主峰越来越尖锐,Co2O3添加量为1.5%(w)时,CaZrO3主峰最尖锐;继续增大Co2O3含量,主峰又趋于平缓。Co2O3最合适添加量为1.5%(w)。

图4 不同Co2O3含量试样经1 600℃烧后的XRD图谱Fig.4 XRD analysis of specimens with different Co2O3additions fired at 1 600℃

2.3 Co2O3促进CaZrO3烧结机制分析

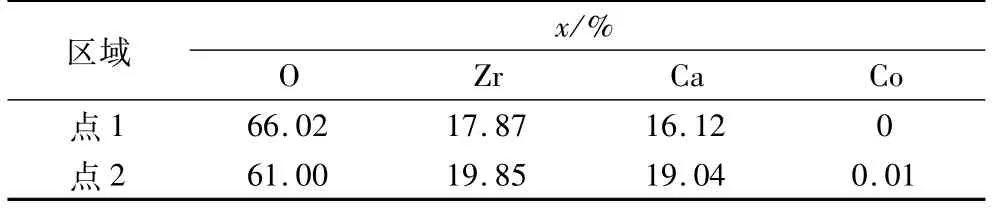

图5示出了Co2O3加入量2%(w)试样经1 600℃烧后的SEM照片,表2为图5中各点能谱分析结果。由表2可以看出,点1(晶界)处主要存在Ca、Zr、O,并没有发现Co元素存在,可以确定主要物相为CaZrO3。点2(晶粒)存在少量Co,说明Co2O3加入试样中,经过高温烧结后主要固溶到CaZrO3晶粒中。

图5 Co2O3加入量2%(w)试样经1 600℃烧后的SEM照片Fig.5 SEM photo of specimen with 2%(w)Co2O3fired at 1 600℃

表2 图5中各点的能谱分析结果Table 2 EDS results of points in Fig.5

图6示出了CaZrO3主峰的衍射图谱。从图可知:添加少量Co2O3会导致CaZrO3主峰向左发生一定的偏移;当Co2O3加入量达到1.5%(w)时,CaZrO3主峰偏移角度最明显。由布拉格方程可知,添加Co2O3后,烧结后制备的CaZrO3晶胞参数增大,从而使烧结致密性提高。

图6 CaZrO3主峰的衍射图谱Fig.6 XRD spectra of CaZrO3strongest peak

本工作中添加Co2O3到Ca(OH)2和ZrO2中,在高温下Ca(OH)2分解为CaO和H2O,Co2O3分解为CoO和O2,在高温烧结过程中分解产物CoO会固溶到CaO晶粒中。

理论上Ca2+半径为0.112 nm,Co2+半径为0.116 nm,因此:

由于Δr小于15%,满足形成无限置换固溶体条件,因此得到CoO可以与CaO发生无限置换反应。Ca2+与Co2+半径不同,故会导致CaO晶格常数发生改变,导致晶格畸变,降低CaO与ZrO2反应活化能,从而促进试样烧结致密性。但是Co2O3添加量超过1.5%(w)时,可能由于Co2O3在分解过程产生较多O2,故会导致试样烧结致密性反而降低;同时,产生的CoO短时间内不能固溶到CaO晶体中,处在晶界上,阻碍反应物的直接接触,降低了烧结性能。

3 结论

(1)Co2O3添加到Ca(OH)2和ZrO2中,可以提高所制备CaZrO3的烧结密度,降低其显气孔率,但加入量不可过大。当加入1.5%(w)Co2O3时,试样烧结后的线收缩率为13.5%,显气孔率为3.3%,体积密度为4.25 g·cm-3。

(2)引入的Co2O3在烧结时分解为CoO,在高温下CoO和CaO发生固溶反应,使CaO晶格畸变,有利于CaZrO3晶粒的生长。添加1.5%(w)Co2O3时,CaZO3的平均晶粒尺寸为6.13μm。