三价铬和锆盐对铝阳极氧化膜的协同封闭作用

2021-06-17芦佳明王梅丰王夏妍赵春东朱思源戴建升

芦佳明,王梅丰,王夏妍,赵春东,朱思源,戴建升

(南昌航空大学 南昌航空大学材料科学与工程学院,南昌 330063)

铝合金材料以相对密度小、可焊接、易成型加工及机械强度较高等特性,广泛应用于各个领域[1-7]。铝和空气中的氧亲和力较强,即使在干燥的空气中,也极易和氧发生化合反应,表面生成一层无孔非晶态氧化膜。但是,自然状态下生成的氧化膜较薄,只有几到几十纳米,耐磨及耐蚀性较差,远远满足不了应用要求,也不能作为可靠的防护层。因此,为了提高铝合金的耐蚀性,增加其使用寿命,往往会对铝合金进行阳极氧化。铝合金阳极氧化处理后需要对其进行封闭处理,传统的封闭工艺有稀铬酸封闭、重铬酸盐封闭、沸水封闭、水蒸气封闭、镍盐封闭等[8-12]。稀铬酸,重铬酸盐,镍盐封闭后的铝合金氧化膜具有良好的耐蚀性, 但其污染及其致癌性会带来巨大的安全生产隐患,因此急需开发六价铬和镍盐封闭的替代工艺。目前,绿色封孔技术有溶胶凝封孔,稀土盐封孔等,但是其封闭后的氧化膜层仍不能满足铝合金高耐蚀性要求[13-18]。近年来,人们采用锆盐溶液对铝合金氧化膜进行封闭处理,取得了较好的进展[19-21]。此外,国外研究表明,Cr3+转化膜是最有希望替代铬酸盐(Cr6+)转化膜的新型转化膜[22],因此很有可能应用于铝合金阳极氧化封闭工艺,而国内关于三价铬的封闭研究却鲜见报道。本工作研究三价铬、锆盐协同封闭的效果,探究其对铝合金阳极氧化膜耐蚀性的影响规律,并将其与常规沸水封闭和镍盐封闭进行对比。

1 试验

1.1 试样

试验材料为1016铝片,化学成分见表1,尺寸为50 mm×25 mm×0.7 mm。对试样进行如下处理:化学除油(Na3PO460 g/L,Na2CO340 g/L,40 ℃,

表1 1016铝合金的化学成分Tab. 1 Chemical composition of 1016 aluminum alloy %

3 min)→水洗→碱蚀(NaOH,40 g/L,3 min)→水洗→出光(HNO340 g/L,15 s)→水洗→去离子水洗→阳极氧化(180 g/L H2SO4,电流密度为1.4 A/dm2,氧化时间30 min,温度18~22 ℃)→水洗→封闭→水洗→吹干。

采用氟锆酸钾,碱式硫酸铬为主盐,添加剂M、添加剂N(M与N都是有机酸)复配进行封孔处理,得到最佳封闭配方。再选取沸水和镍盐封闭剂封孔处理作为封孔效果对比。其中镍盐封闭液由乙酸镍、醋酸钠、钼酸钠、添加剂及纯水组成,质量浓度为10 g/L,温度85~95 ℃,封闭时间15 min;沸水封孔封闭时间为30 min。

1.2 试验方法

采用Nova Nano SEM450型场发射扫描电子显微镜观察氧化膜的表面形貌,并采用INCA6650能谱仪(EDS)观察经锆盐、三价铬盐协同封闭后膜层上元素分布,分析锆盐、三价铬盐的协同封闭效果。采用CHI606C电化学工作站进行电化学测试,采用三电极体系,以饱和甘汞电极(SCE)为参比电极,铂电极(Pt)为辅助电极,工作电极是裸露面积为1 cm×1 cm的铝片,使用pH=7的3.5% NaCl溶液作为Tafel曲线测试溶液,扫描范围为开路电位±100 mV,扫描速率为50 mV/s。

采用国标GB/T 87532-2005《铝及铝合金阳极氧化 氧化膜封孔质量的评定方法》中的硝酸预浸的磷-铬酸法,分析阳极氧化膜的耐蚀性。失重η定义为:

(1)

式中:W0为试样经硝酸预浸前的质量,W1为试样经硝酸预浸后的质量。

2 结果与讨论

2.1 三价铬、锆盐封闭的最佳工艺条件

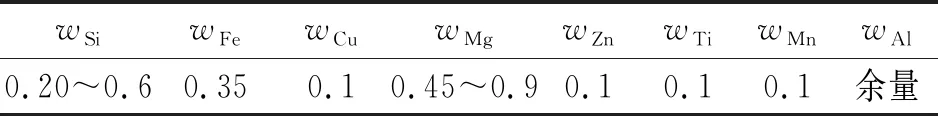

2.1.1 K2ZrF6浓度对膜层耐蚀性的影响

在0.7 g/L添加剂M,0.35 g/L添加剂N,3 g/L Cr(OH)SO4,温度25 ℃,封闭10 min的条件下,探究K2ZrF6浓度对氧化膜耐蚀性的影响,结果如图1所示。

图1 K2ZrF6质量浓度对封孔质量的影响Fig. 1 Effect of K2ZrF6 concentration on the sealing quality

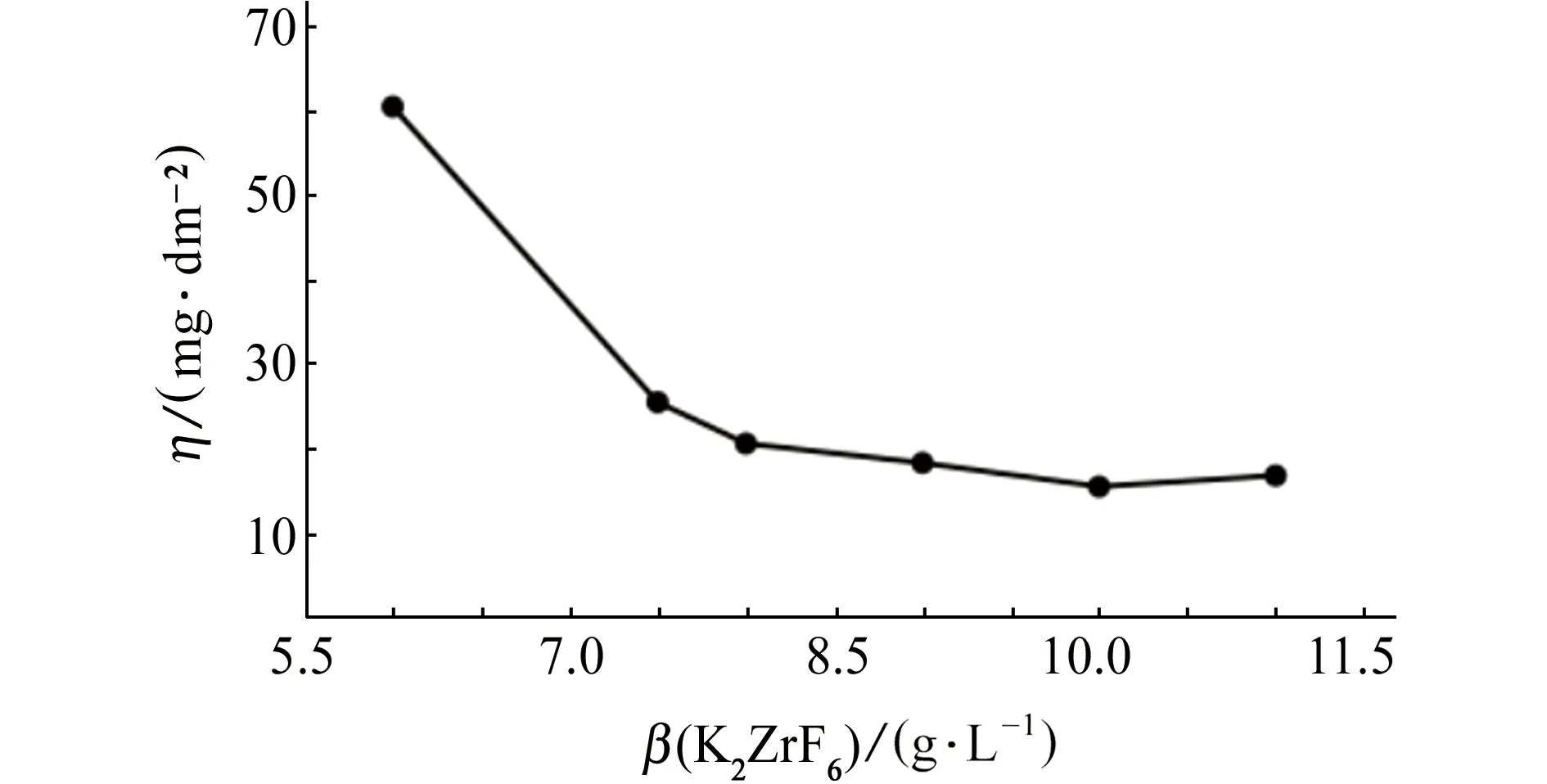

2.1.2 Cr(OH)SO4浓度对膜层耐蚀性的影响

在0.7 g/L添加剂M,0.35 g/L添加剂N,10 g/L K2ZrF6,温度25 ℃,封闭10 min的条件下,探究Cr(OH)SO4浓度对氧化膜耐蚀性的影响,结果如图2所示。

图2 碱式硫酸铬质量浓度对封孔质量的影响Fig. 2 Effect of basic chromium sulfate concentration on hole sealing quality

由图2可知,随着Cr(OH)SO4质量浓度增加,η先下降后趋于稳定,当Cr(OH)SO4质量浓度为0.5~3 g/L时,η-γ曲线急剧下降,Cr(OH)SO4质量浓度为3~5 g/L时,η-γ曲线变化平稳。当Cr(OH)SO4质量浓度为2~5 g/L时,η均小于30 mg/dm2,在此浓度下封闭后试样均满足耐蚀性要求,Cr(OH)SO4质量浓度为3 g/L时,η最小,为16.5 mg/dm2,可见Cr(OH)SO4的最佳质量浓度约为3.0 g/L。Cr(OH)SO4封闭是由于Cr(OH)SO4发生水解反应形成Cr(OH)3沉淀,Cr(OH)3进入到膜孔当中,堵塞微孔起到封闭作用。Cr(OH)SO4含量过低,水解反应生成Cr(OH)3量太少,无法达到理想的封孔效果,随着其浓度的提高,水解反应生成Cr(OH)3含量升高,进入膜层孔中Cr(OH)3增多,氧化膜层的耐蚀性能增强。继续增加Cr(OH)3的量,水解反应达到平衡,其浓度的提高对于失重η影响不大。

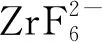

2.1.3 添加剂M浓度对膜层耐蚀性的影响

在0.35 g/L添加剂N,10 g/L K2ZrF6,3 g/L Cr(OH)SO4,温度25 ℃,封闭10 min的条件下,探究添加剂M浓度对氧化膜耐蚀性的影响,结果如图3所示。

图3 添加剂M质量浓度对封孔质量的影响Fig. 3 Effect of additive M concentration on hole sealing quality

由图3可知,随着添加剂M质量浓度增加,η先下降后升高,当添加剂M质量浓度为0.4~0.5 g/L时,η-α曲线急剧下降,添加剂M质量浓度大于0.7 g/L时,η-α曲线继续上升。当添加剂M质量浓度为0.5~0.75 g/L时,η均小于30 mg/dm2,在此浓度范围内封闭后试样均满足耐蚀性要求,添加剂M质量浓度为0.7 g/L时,失重η最小,为16.5 mg/dm2,可见添加剂M的最佳质量浓度为0.7 g/L。添加剂M封孔是通过M与氧化膜反应,生成沉淀,堵塞微孔,从而达到封闭作用。添加剂M浓度过低,无法达到理想的封孔效果,这是由于当其浓度过低时,M与氧化膜反应生成的沉淀太少,不能有效堵塞微孔,随着其浓度的提高,进入膜层孔中沉淀增多,微孔能够较好被堵塞,因此失重η下降,氧化膜层的耐蚀性能增强。当添加剂M浓度大于一定时,失重η升高,可能是M与氧化膜反应速度过快,得封闭速度加快,封闭膜层变得疏松,从而导致氧化膜的耐蚀性下降。

2.1.4 添加剂N浓度对膜层耐蚀性的影响

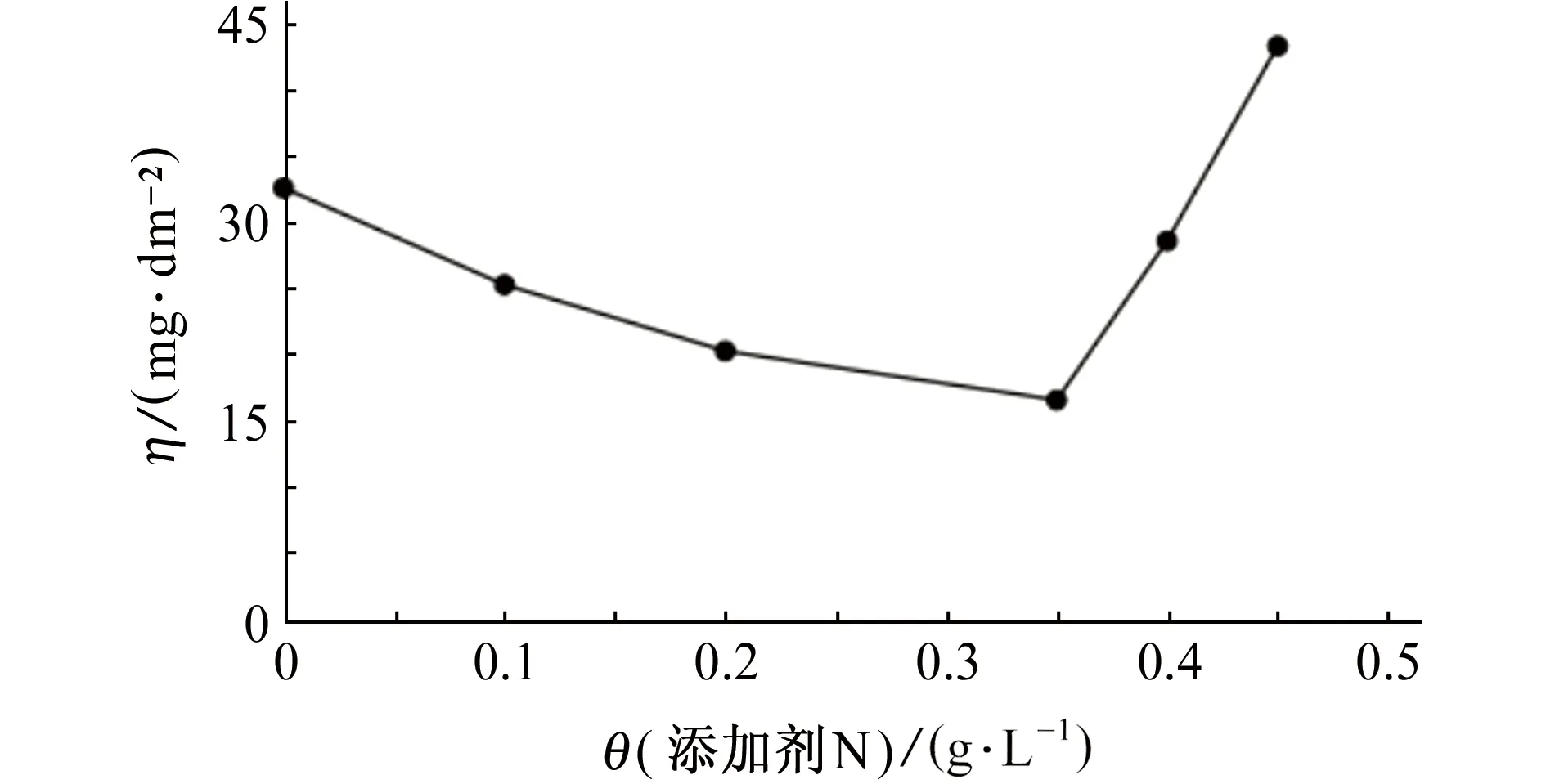

在0.7 g/L添加剂M,10 g/L K2ZrF6,3 g/L Cr(OH)SO4,温度25 ℃,封闭10 min的条件下,探究添加剂N浓度对氧化膜耐蚀性的影响,结果如图4所示。

图4 添加剂N质量浓度对封孔质量的影响Fig. 4 Effect of additive N concentration on hole sealing quality

由图4可知,随着添加剂N质量浓度增加,η先下降后升高,当添加剂N质量浓度为0~0.35 g/L时,η-θ曲线一直下降,添加剂N质量浓度大于0.35 g/L,η-θ曲线急剧上升。当添加剂N质量浓度大于0.1~0.4 g/L时,η均小于30 mg/dm2,在此浓度范围内封闭后试样均满足耐蚀性要求,添加剂N质量浓度为0.35 g/L时,失重η最小,为16.5 mg/dm2,可见添加剂N的最佳质量浓度为0.35 g/L。添加剂N封孔是通过N与氧化膜反应,生成沉淀,堵塞微孔,从而达到封闭作用。添加剂N浓度过低,无法达到理想的封孔效果,这是由于当其浓度过低时,N与氧化膜反应生成的沉淀太少,不能有效堵塞微孔,随着其浓度的提高,进入膜层孔中沉淀增多,微孔能够较好被堵塞,因此失重η下降,氧化膜层的耐蚀性能增强。当添加剂N浓度过大,失重η升高,可能是N与氧化膜反应速度过快,使得封闭速度加快,封闭膜层变得疏松,从而导致氧化膜的耐蚀性下降。

2.1.5 封闭时间对膜层耐蚀性的影响

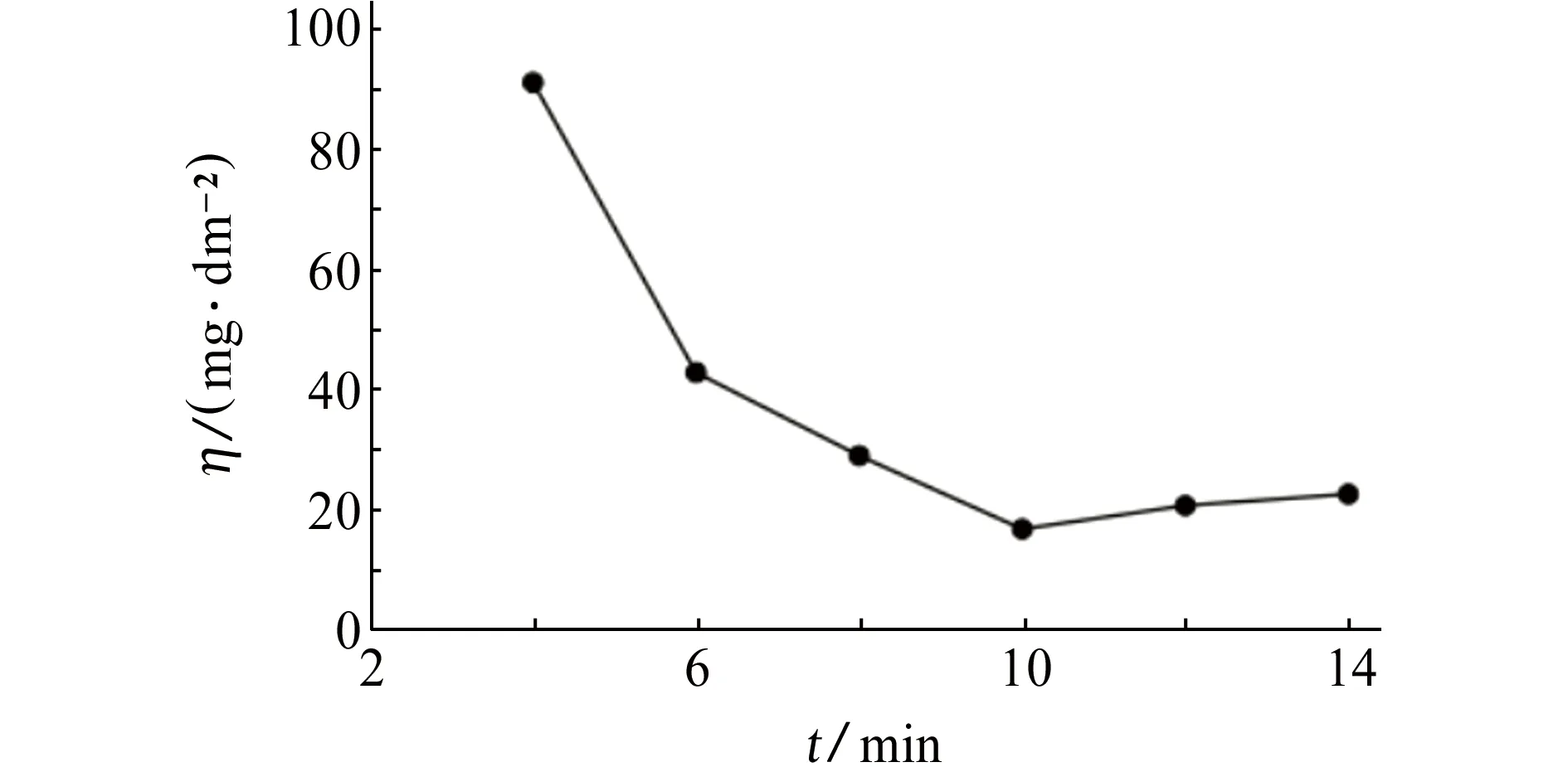

在0.7 g/L添加剂M,0.35 g/L添加剂N,10 g/L K2ZrF6,3 g/L Cr(OH)SO4,温度25 ℃条件下,探究封闭时间对氧化膜耐蚀性的影响,结果如图5所示。

图5 封闭时间对封孔质量的影响Fig. 5 Influence of sealing time on sealing quality

由图5可知,随着封闭时间的延长,失重η先下降后升高,当封闭时间为4~10 min时,η-t曲线下降明显,10~14 min时,失重η略微升高。当封闭时间为8~14 min时,失重η均小于30 mg/dm2,在该封闭时间内封闭后试样均满足耐蚀性要求,且封闭时间为10 min时,失重η最小,为16.5 mg/dm2。由此可知,封闭时间过长或过短都不利于膜层耐蚀性的提高。这可能是由于封闭时间过短,进入膜层微孔中的沉淀以及与膜层反应生成的沉淀量太少,不能有效堵塞微孔,故氧化膜的耐蚀性较差。但当封闭时间过长时,封闭膜层过厚,容易造成膜层龟裂,产生裂纹,使得氧化膜的耐蚀性变差,这也不利于提高膜层的耐蚀性。

2.2 不同封闭工艺试样的耐蚀性

2.2.1 失重η

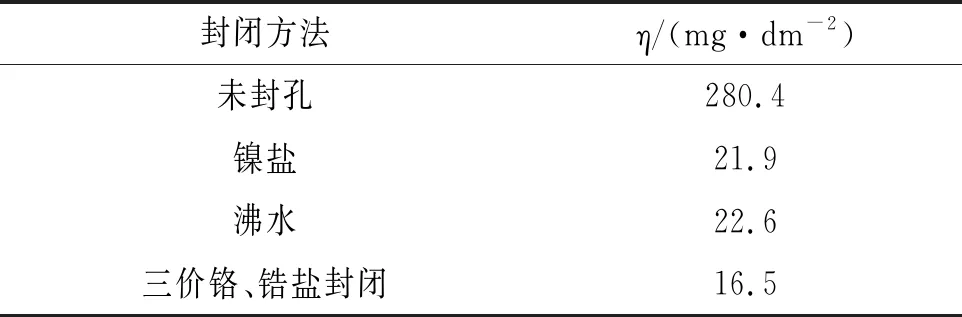

为了衡量三价铬、锆盐封孔后试样的耐蚀性,比较了采用不同工艺封孔试样的耐蚀性,结果见表2。

表2 采用不同封孔工艺封孔后试样的耐蚀性Tab. 2 Corrosion resistance of the samples treated with different sealing methods

由表2可见,三价铬和锆盐协同封闭效果最好,η为16.5 mg/dm2,优于传统沸水封闭、镍盐封闭试样的。三价铬、锆盐封闭耗时比传统沸水封闭、镍盐封闭的短,且仅需室温条件下即可,能耗低。

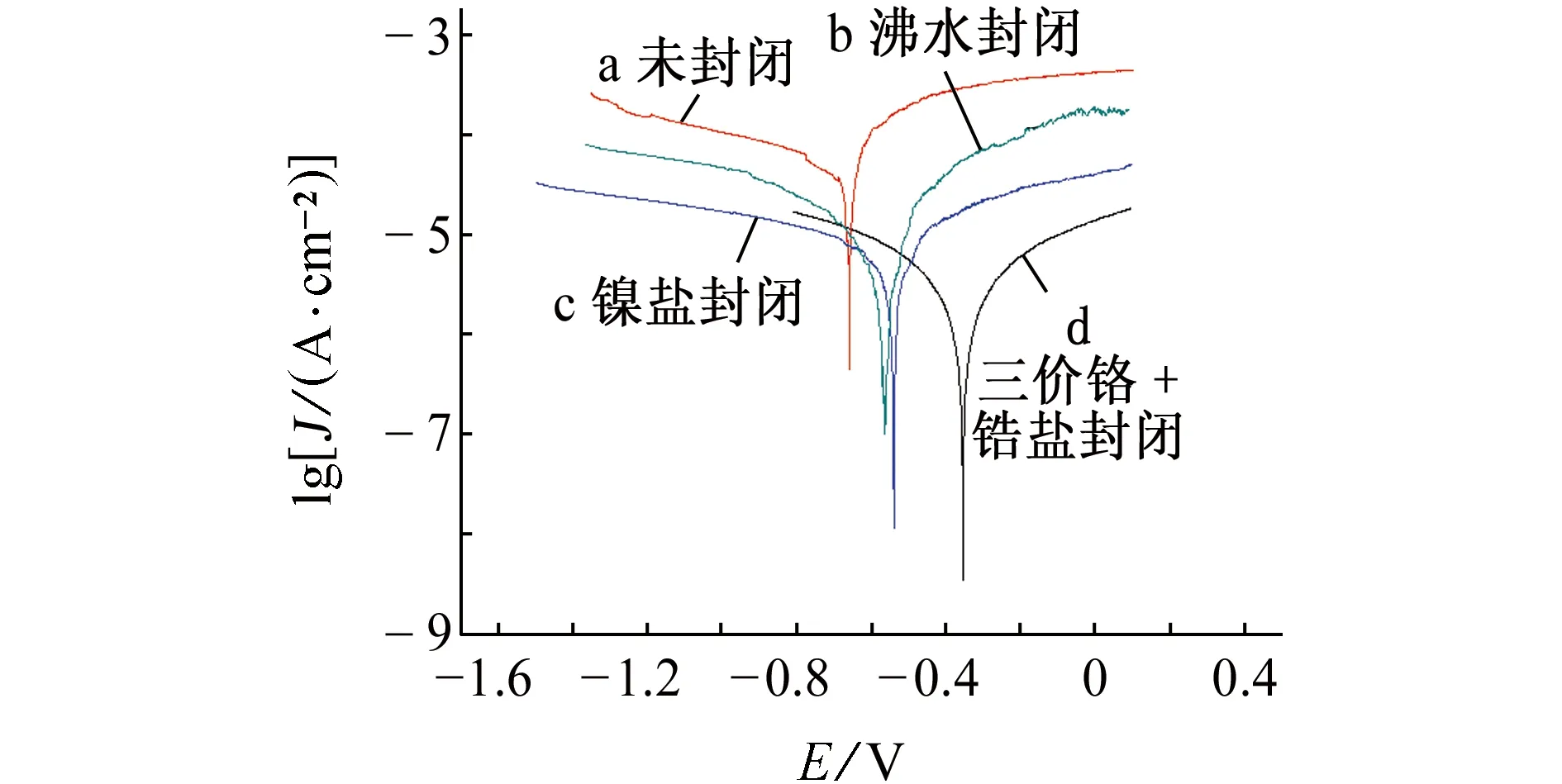

2.2.2 Tafel曲线

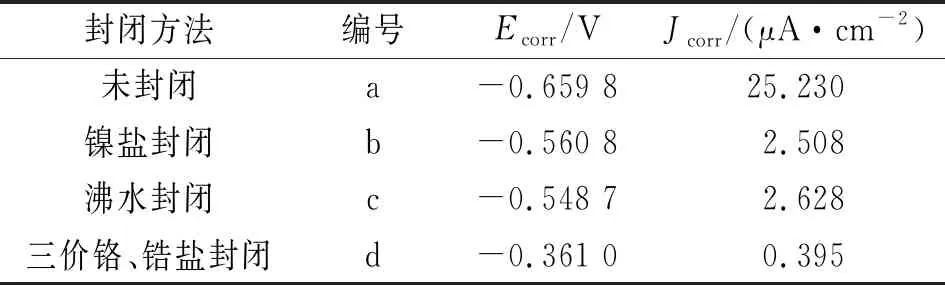

由图6和表3可见:a~d 4种采用不同方法封闭试样的腐蚀电流密度分别为25.23,2.508,2.628,0.395 μA/cm2。一般来说,腐蚀电流密度越小,腐蚀速率越小,膜层耐蚀性越好。所以,可以得出阳极氧化膜经过三价铬、锆盐封闭后,膜层的耐蚀性相对于未封闭试样的得到了很大的提高,并且优于传统镍盐封闭和沸水封闭试样的。

图6 采用不同封闭方法试样在3.5% NaCl溶液中的极化曲线Fig. 6 Tafel curves of samples sealed with different method in 3.5% NaCl solution

表3 Tafel曲线拟合结果分析Tab. 3 Fitting results of tafel curves

2.2.3 微观形貌

由图7可见:未封闭的铝合金阳极氧化试样表面有极其细小的微孔;用沸水进行封闭处理的试样表面存在大量类似花瓣状的沉积物,这些沉积物是在高温条件下,氧化铝与水反应,生成的勃姆体;用镍盐进行封闭处理的试样表面也存在大量类似花瓣状的沉积物,且沉积物表面部分位置还有一层沉积覆盖,镍盐花瓣状的沉积物相对于沸水沉积物更为细小密集;用三价铬、锆盐封闭进行封闭处理的试样表面有一层致密的封闭膜层,对氧化膜表面的多孔结构起到了封闭效果。综合所述,可知三价铬、锆盐封闭,沸水封闭和镍盐封闭都能很好封闭多孔氧化膜。

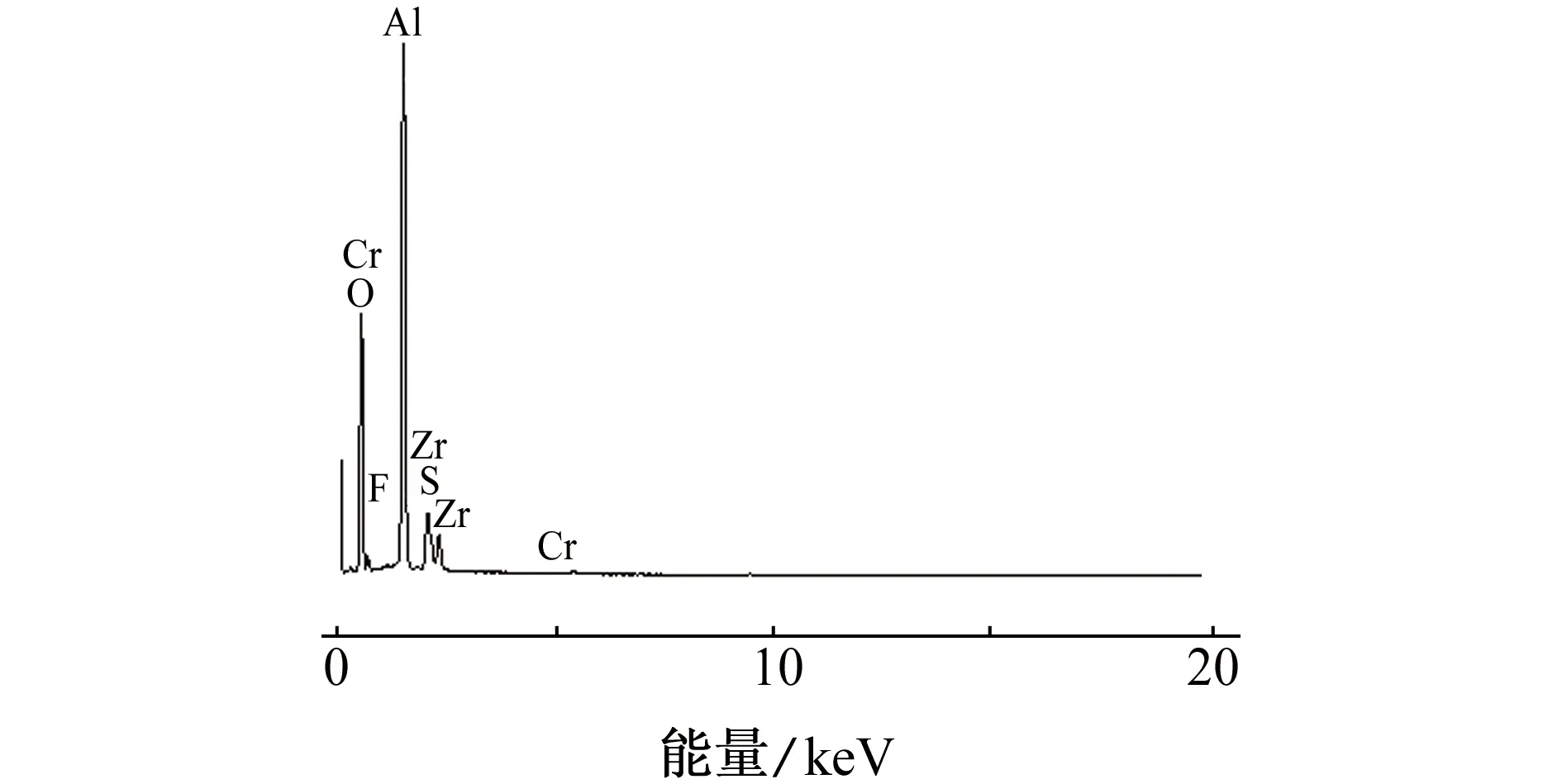

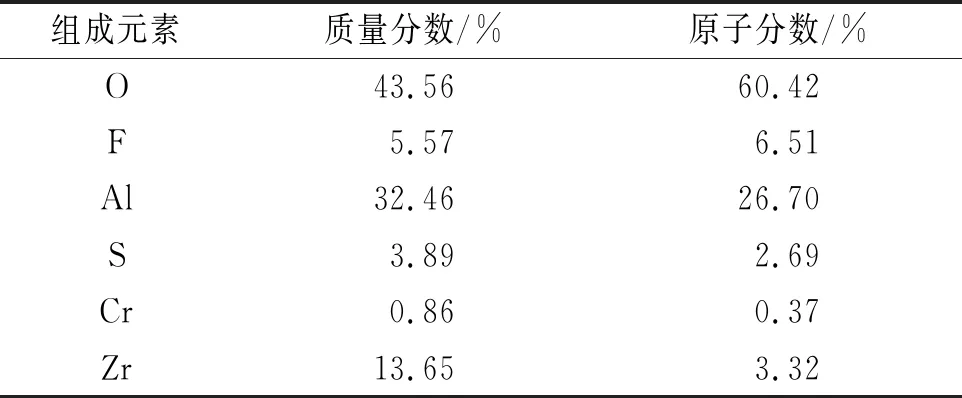

2.2.4 能谱分析结果

由图8和表4可见:采用三价铬、锆盐封闭后,膜层由Cr,F,Al,S,O,Zr元素组成。其中,S元素的存在主要是因为碱式硫酸铬与电解液的成分,S含量较低,在膜层中分布较为稀疏;Al,O元素是封闭膜层的主要成分,它们的含量最高,在膜层中分布密集;Cr,F,Zr元素说明三价铬、锆盐与铝合金的阳极氧化膜发生作用并起到了很好的封闭效果。Cr,F含量较低,分布较为稀疏,Zr元素含量较高,在膜层中分布较为密集。

(a) 未封闭 (b) 沸水封闭 (c) 镍盐封闭 (d) 三价铬、锆盐封闭图7 采用不同封孔工艺封孔铝合金阳极氧化膜的表面形貌Fig. 7 Surface morphology of aluminum alloy anodized film with different sealing methods: (a) unsealing; (b) boiling water sealing; (c) nickel salt sealing; (d) trivalent chromium and zirconium salt sealing

图8 采用三价铬、锆盐封闭后膜层的EDS图谱Fig. 8 EDS pattern of film sealed with trivalent chromium and zirconium salt

表4 三价铬、锆盐封闭膜层的元素含量Tab. 4 Content of each element in trivalent chromium and zirconium salt sealing film

3 结论

(1) 铝合金阳极氧化膜的最佳封闭配方为10g/L K2ZrF6、3 g/L Cr(OH)SO4、0.7 g/L添加剂M、0.35 g/L添加剂N;最佳封闭时间10 min。在温度25 ℃,封闭时间10 min条件下,用该配方封闭,η为16.5 mg/dm2,小于30 mg/dm2,符合GB/T 87532-2005标准,封闭效果良好。

(2) 铝阳极氧化膜在三价铬、锆盐的协同封闭作用下耐蚀性显著提高,其封闭效果优于传统沸水封闭和镍盐封闭的。这是由于该封闭过程中生成的封闭产物结构更为致密并能更有效阻止腐蚀介质的侵蚀。

(3) 三价铬、锆盐封闭体系耗能低,绿色环保,并能够达到GB/T 87532-2005标准。