二氧化碳埋存井筒的腐蚀行为影响因素

2021-06-17张志超柏明星陈巧珍

张志超,柏明星,陈巧珍

(1.东北石油大学,大庆 163318; 2. 大庆师范学院,大庆 163712)

自20世纪80年代末起,工业生产和人类生活消耗了大量化石能源,导致二氧化碳排放量日益增加,由此产生的温室效应导致全球气候环境日趋恶劣[1-3]。为了实现二氧化碳的减排,对二氧化碳进行捕集和地下埋存尤为重要[4-5]。二氧化碳埋存的目的是将其永久埋存于地下,然而,埋存的二氧化碳气体泄漏会导致埋存失败,且气体泄漏还会导致诸如温室效应加剧、土壤酸化、植物死亡、地下水污染,甚至会诱发地震等事故[6-9]。如美国Kansas二氧化碳埋存场地发生泄漏,泄漏量高达3 000 t[10]。1986年喀麦隆的尼欧斯湖地区因为二氧化碳泄漏导致特大惨剧,造成至少120人丧生[11-13]。造成二氧化碳泄漏最关键的原因是气体埋存井井筒完整性遭到破坏。二氧化碳注入埋存层后,地层水pH下降,二氧化碳-盐水多相流体与水泥环发生化学溶蚀和淋滤作用,造成水泥环胶结性能及强度下降,渗透率增加[14-17]。腐蚀后的井筒水泥石在交变载荷的作用下,发生水泥环破裂或脱黏产生了二氧化碳泄漏通道,造成封存二氧化碳泄漏[18-20]。

目前,国内外对于二氧化碳封存过程中井筒的腐蚀产物及腐蚀规律的认识尚不完善,不能及时预测二氧化碳封存井的完整性变化,也无法判断封存井是否存在泄漏风险。因此,本工作采用扫描电子显微镜(SEM)观察分析了室内二氧化碳腐蚀试验后水泥岩石样的表面形貌,结合矿物晶体形态分析,得出井筒完整性遭到破坏的根本原因。引入表征水泥腐蚀程度的参数对井筒水泥腐蚀状况进行评价,得出二氧化碳埋存井筒水泥石的腐蚀规律及腐蚀机理。以期为后期二氧化碳埋存防腐蚀套管选型,水泥浆的配制提供理论依据,为预防二氧化碳埋存井的泄漏提供技术指导。

1 试验

1.1 试样

采用四川嘉华水泥厂生产的API-G级水泥,将其制备成φ5 cm×8 cm的圆柱形水泥石样,共15个,将其放入盛有0.5 mol/LNaCl溶液的烧杯中浸没,并将烧杯放入60 ℃恒温箱中,养护3 d备用。

1.2 试验方案

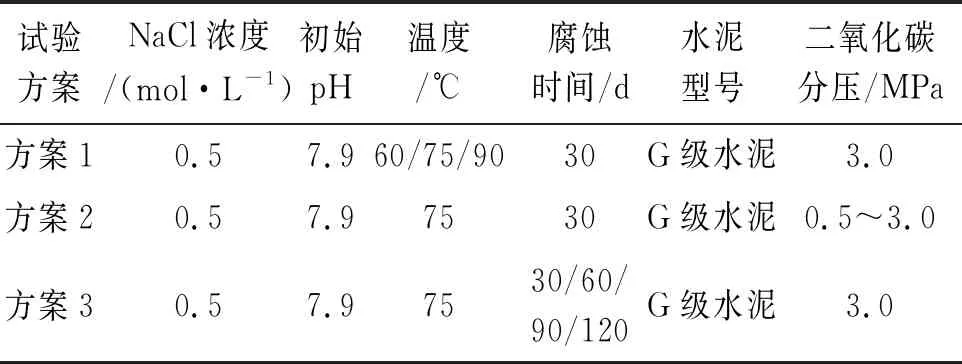

设计如表1所示的二氧化碳腐蚀水泥试验方案,研究腐蚀温度、腐蚀时间以及二氧化碳分压对水泥环腐蚀程度的影响,找出二氧化碳腐蚀水泥石后的腐蚀产物和气体埋存井井筒完整性遭到破坏的根本原因。

表1 二氧化碳腐蚀试验方案Tab. 1 Protocol of carbon dioxide corrosion

1.3 试验流程

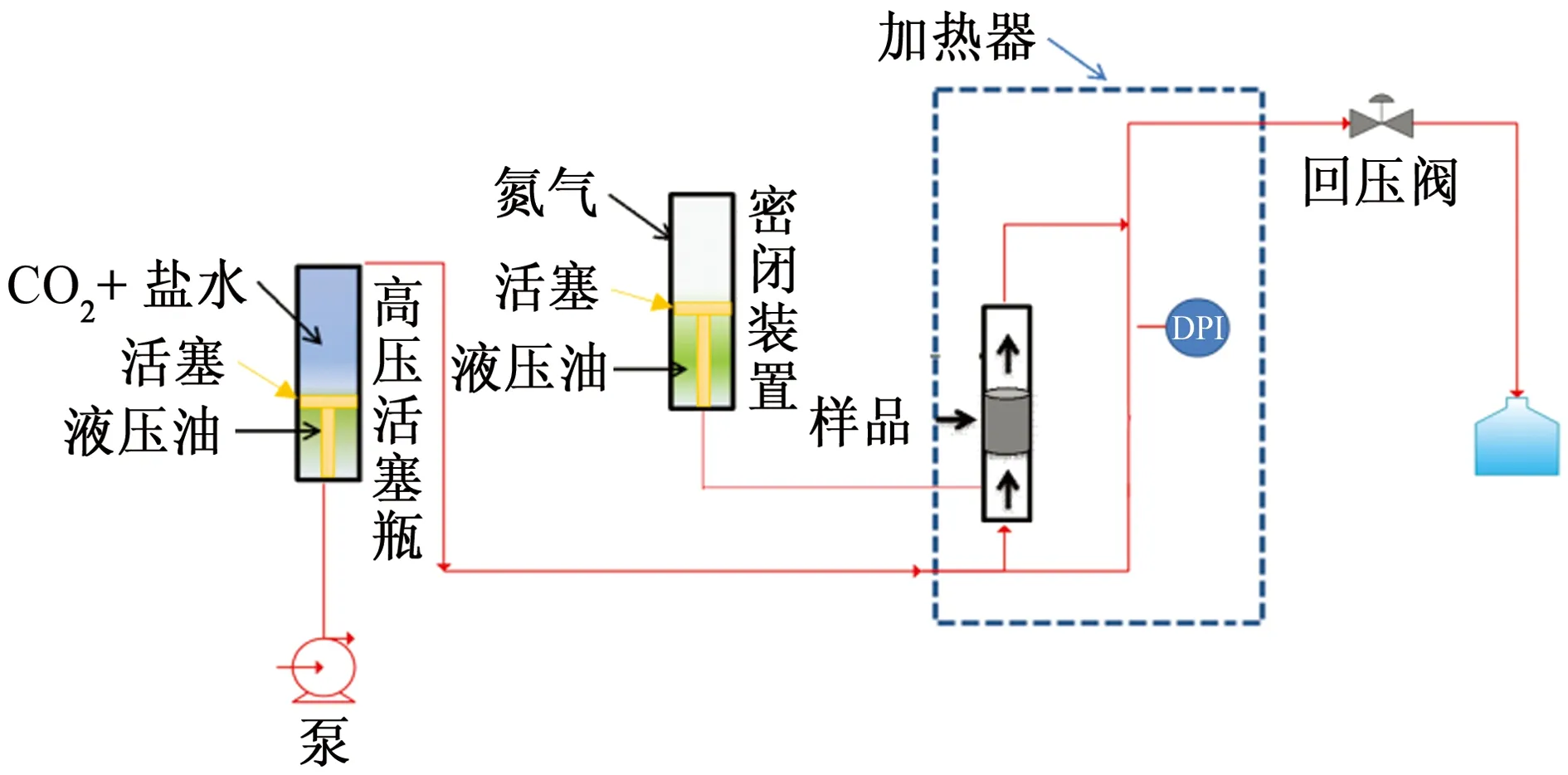

如图1所示,通过流量泵将二氧化碳和盐水泵入反应釜中,通过控制恒温箱温度及氮气和二氧化碳泵入量之比控制反应条件,进行二氧化碳腐蚀试验。

对于方案1,将水泥石样放入反应釜中,用恒温箱调节反应釜内温度,在60,75,90 ℃下连续通入二氧化碳30 d。随后取出石样,分别进行形貌观察及强度、腐蚀深度和渗透率测定。

对于方案2,保持其他试验参数如表1不变,通过改变反应釜内氮气和二氧化碳气量比调节二氧化碳分压至0.5,1.0,1.5 ,2.0 ,2.5,3.0 MPa,反应釜内总压为10 MPa。反应30 d后取出石样进行形貌观察及强度、腐蚀深度和渗透率测定。

图1 二氧化碳腐蚀水泥试验的流程图Fig. 1 Flow chart of CO2 corrosion cement experiment

对于方案3,其他参数如表1不变,改变腐蚀时间为30 ,60 ,90 ,120 d,试验结束后,取出石样进行形貌观察及强度、腐蚀深度和渗透率测定。

2 结果与讨论

2.1 石样表面腐蚀产物的微观形貌

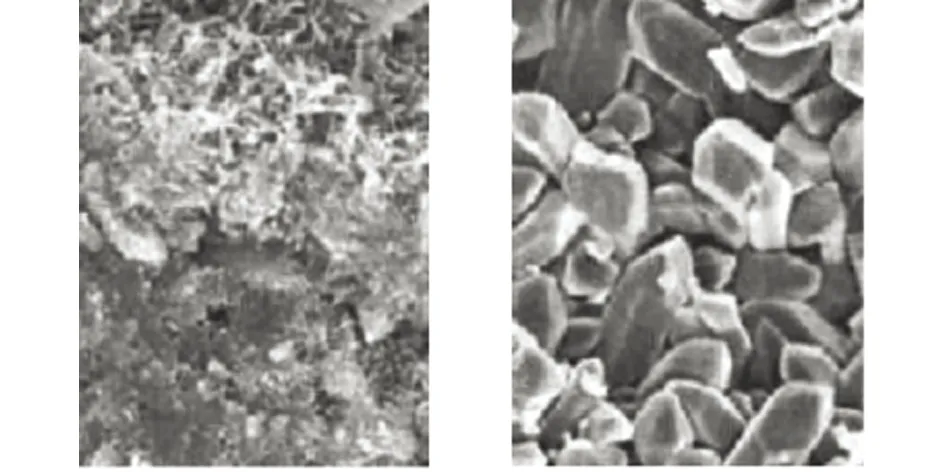

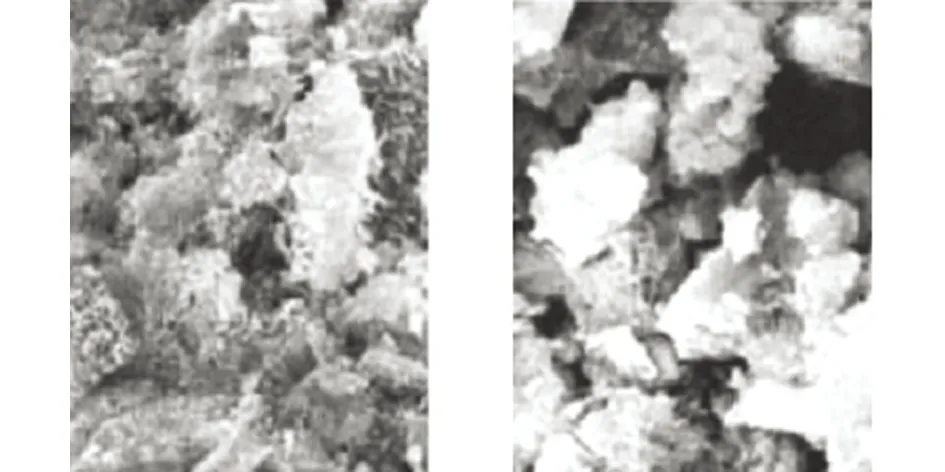

由图2和3可见:未腐蚀石样主要由纤维状或无定形硅酸盐凝胶(CSH)、Ca(OH)2晶体、片状未反应完全的C3S、C2S等物质组成;在90 ℃腐蚀环境中30 d后,被腐蚀石样内部起胶结作用的纤维状或无定形硅酸凝胶和Ca(OH)2晶体消失,形成了棒状CaCO3晶体,产生了较大的孔洞,孔洞直径为6 000~10 000 nm,石样空隙从胶凝孔和毛细孔向宏观孔转变。石样渗透率增大,抗腐蚀能力和强度都降低,且由于晶体结构的转变其胶结能力也显著下降。因此,长期遭受二氧化碳腐蚀的井筒,强度会降低且渗透性能会增加,这是造成其泄漏的主要原因。

2.2 水泥石样腐蚀程度的标准

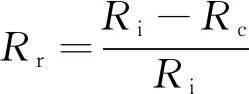

为使二氧化碳腐蚀水泥石试验更符合实际,在测出水泥石样腐蚀前后的渗透率、强度和腐蚀深度后,依据相似原理,分别引入水泥石样渗透率增大倍数、强度损失率、腐蚀率等无量纲参数,对石样的腐蚀程度进行表征,见式(1)~(3)。

(1)

(2)

(3)

式中:Kr为渗透率增大倍数,无量纲;Ki和Kc分别为水泥石样腐蚀前后的渗透率,mD;Rr为强度损失率,无量纲;Ri和Rc分别为水泥石样腐蚀前后的强度,MPa;Zr为水泥石样品腐蚀率,无量纲;n为在腐蚀后水泥石样圆周选取的测点数;Zc为腐蚀水泥石样测点c处的腐蚀深度,cm;Zi为水泥石样腐蚀前的半径。

(a) 腐蚀前 (b) 腐蚀后图2 石样在方案1腐蚀环境中腐蚀前后的表面微观形貌Fig. 2 Surface micromorphology of the stone sample before (a) and after (b) corrosion in corrosive environment described in scheme 1

(a) 腐蚀前 (b) 腐蚀后图3 石样在方案1腐蚀环境中腐蚀前后的内部微观形貌Fig. 3 Internal micro morphology of the stone samples before (a) and after (b) corrosion in corrosive environment described in scheme 1

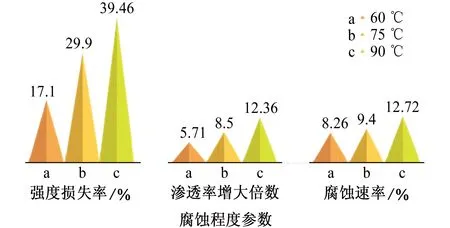

2.3 温度的影响

由图4可见:当环境温度增至90 ℃时,石样的强度损失率、渗透率增大倍数、水泥石腐蚀率分别是60 ℃时的2.3、2.1和1.5倍。这表明,随着二氧化碳埋存地层温度的增加,水泥环的腐蚀加剧,且温度升高主要引起水泥石强度和渗透率的损失。由于地温梯度影响,二氧化碳埋存井沿井筒延伸温度也逐渐增加,其腐蚀程度也增加。因此,为减轻腐蚀对井筒水泥石的影响,在进行固井施工时,可采用分段注水泥固井,高温的深井段,采用高抗腐蚀水泥固井,浅部低温埋存层采用低级别抗腐蚀水泥固井。

图4 方案1条件下,温度对石样腐蚀的影响Fig. 4 Under the condition of scheme 1, the influence of temperature on the corrosion of stone samples

(a) 强度损失率

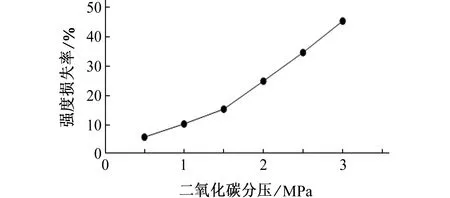

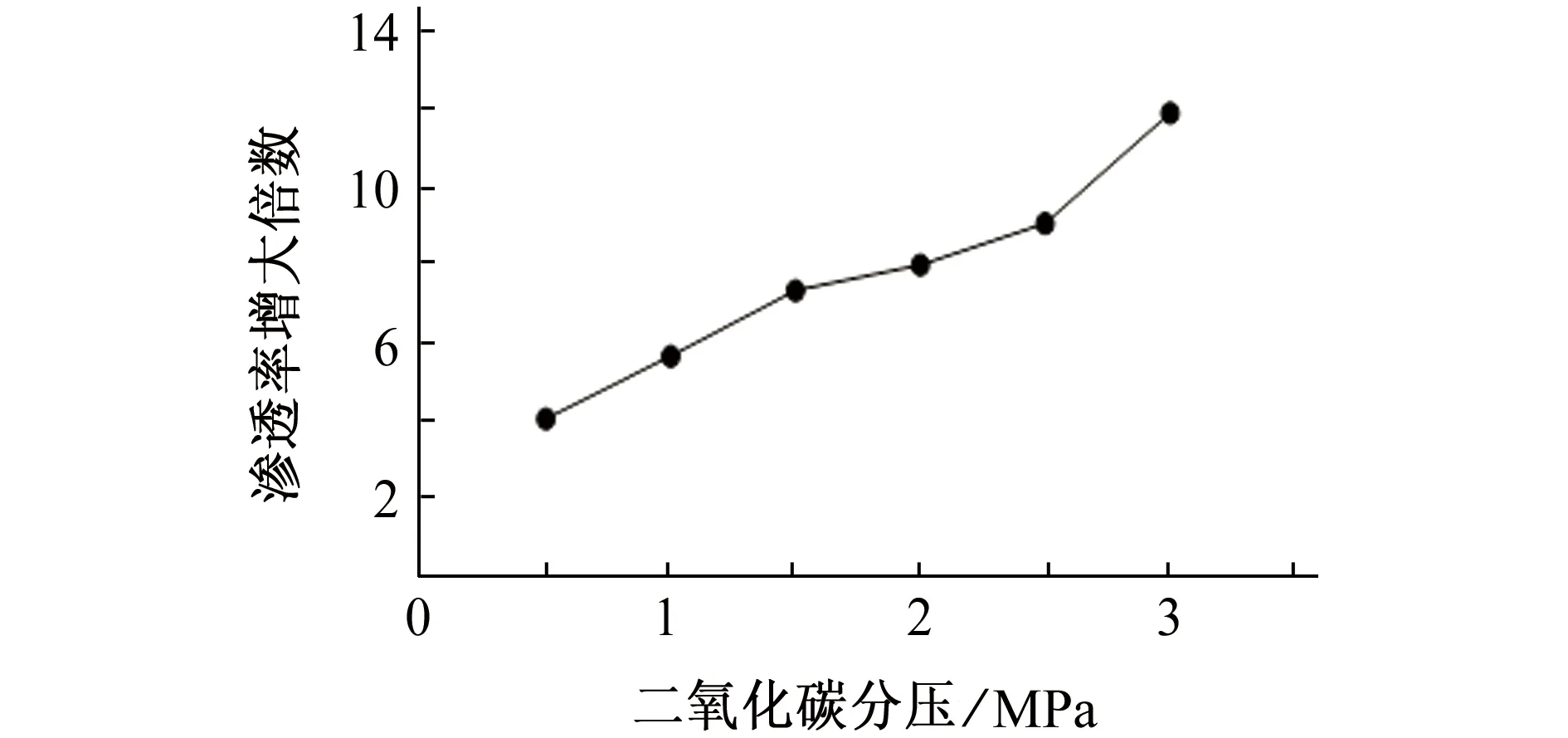

(b) 渗透率增大倍数图5 方案2条件下,二氧化碳分压对石样腐蚀的影响Fig. 5 Under the condition of the scheme 2, the influence of carbon dioxide partial pressure on the corrosion of the stone samples: (a) stress loss rate; (b) magnification of permeability

2.4 二氧化碳分压的影响

由图5可见:当二氧化碳分压增加至3 MPa时,水泥石样的强度损失率、渗透率增大倍数分别是0.5 MPa时的8.9和3.2倍。这是因为,随着水泥石样中的二氧化碳分压增加,参与化学反应的二氧化碳浓度增加,导致二氧化碳腐蚀速率增加。

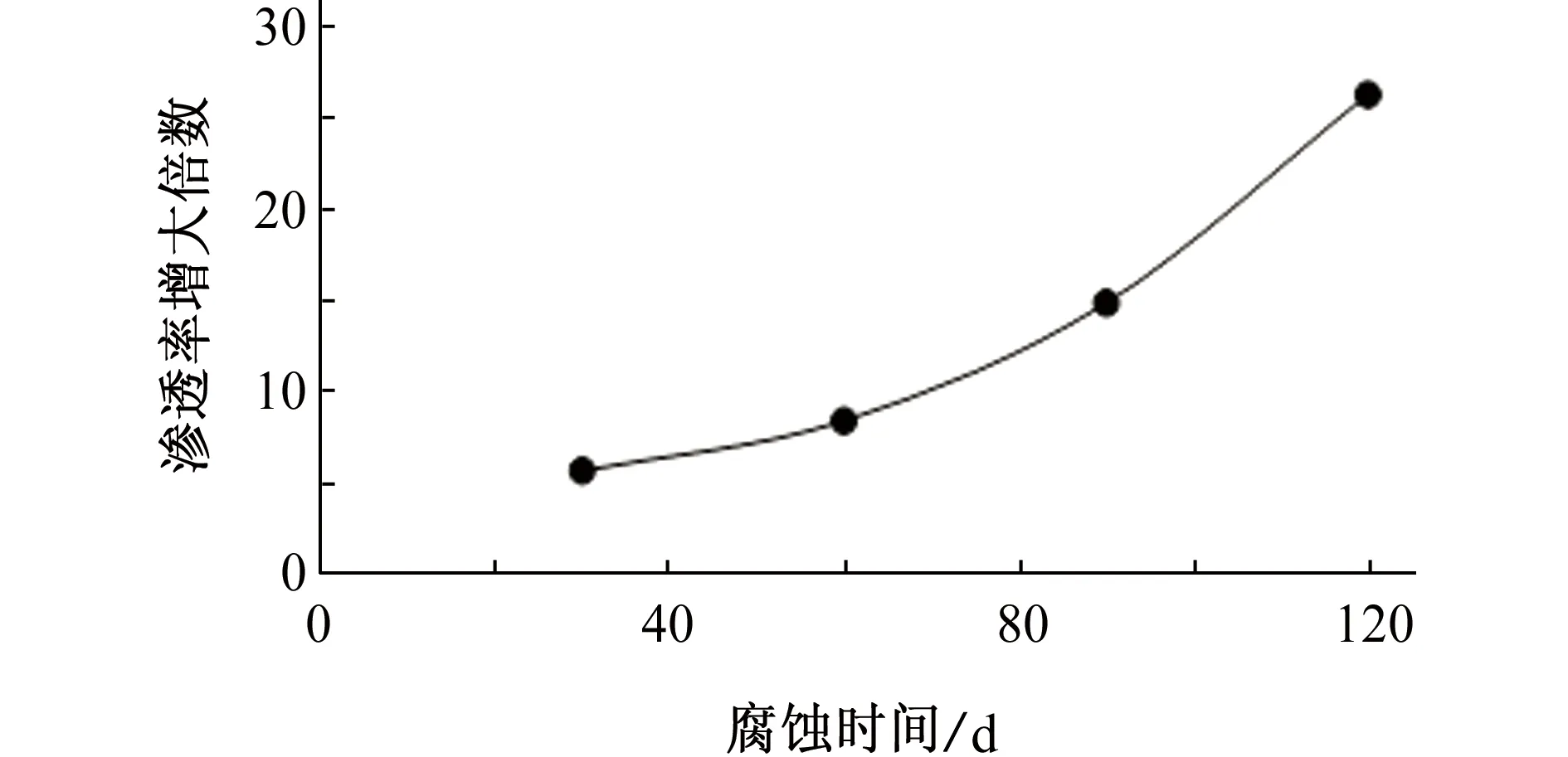

2.5 腐蚀时间的影响

由图6可见:腐蚀时间从30 d增至120 d,水泥石样的强度损失率、渗透率增大倍数分别增加9和6倍,表明随着腐蚀时间的增加,水泥石样的腐蚀加剧,且腐蚀时间增加主要导致水泥石强度损失严重,因此应避免长期埋存井遭受较大交变载荷作用。

(a) 强度损失率

(b) 渗透率增大倍数图6 方案3条件下,腐蚀时间对石样腐蚀的影响Fig. 6 Under the condition of scheme 3, the influence of corrosion time on the corrosion of stone samples: (a) stress loss rate; (b) magnification of permeability

3 结论

(1) 二氧化碳埋存井筒完整性遭到破坏的根本原因是二氧化碳腐蚀导致井筒水泥环中具有胶结性能、低孔隙度的纤维状Ca(OH)2、硅酸凝胶(CSH)转变为胶结能力较弱且孔隙度高的CaCO3,导致水泥石孔隙变大,渗透性能增加,强度下降。

(2) 二氧化碳温度、分压、腐蚀时间增加均会导致埋存井水泥石样渗透率增大倍数、强度损失率和腐蚀率增加,井筒完整性降低。因此,在进行二氧化碳埋存井固井设计时,应对服役环境为高温高二氧化碳分压的井段采用抗腐蚀水泥设计,保证井筒的长期完整性。