高温高压CO2驱采出液中N80碳钢局部腐蚀诱发机理

2021-06-17刘安庆杨景辉王子明宋光铃

张 星,赵 琳,刘安庆,杨景辉,韩 霞,王子明,宋光铃

(1. 中国石化胜利油田分公司石油工程技术研究院,东营 257000; 2. 中石化节能环保工程科技有限公司,武汉 430223;3. 厦门大学 材料学院海洋材料腐蚀防护研究中心,厦门 361005)

近年来,我国石油企业在低碳环保发展理念的指引下,通过自主实践将CO2捕集、封存技术与CO2驱油技术进行集成创新,逐渐探索出CCUS(CO2捕集封存、驱油)一体化发展新模式,是我国实现大规模“碳减排”最便捷的途径[1]。然而,腐蚀是困扰CO2驱油技术大规模推广应用的关键瓶颈之一。与常规油田采出液不同,CO2驱生产过程中的采出液中含有大量高分压CO2,同时较高的气液比使得油气水多相流流型异常复杂,导致油井管、地面集输管网面临较高的腐蚀风险。近年来,国内外针对材料在高含CO2多相流模拟环境中的腐蚀问题开展了诸多研究。一方面,利用大型多相流环路系统认识流型对管道腐蚀的影响规律。例如,OHIO大学报道了油水两相流中管道动态润湿与局部腐蚀的关联性[2]。国内部分科研机构重点研究了气水两相流中材料的损伤机理[3-4]。最近,WANG等[5]通过多相流环路试验结合理论分析发现高气液比有助于减缓管道腐蚀。另一方面,利用高温高压模拟测试开展不同状态油水混合液的腐蚀规律和机理研究。例如,WANG等[6]研究了模拟CO2驱集输环境中采出液的腐蚀性,发现油水乳状液稳定性是决定材料腐蚀行为的关键因素。孙冲等[7]研究了1 m/s流速的不同含水率超临界CO2-油-水多相混合介质中N80钢的局部腐蚀行为,发现含水率低于30%时,腐蚀被明显抑制,并认为局部点蚀的形成与油水润湿有关。FARELAS等[8]模拟了L80钢在静置和1 000 r/min转速的高温高压CO2-油水环境中的腐蚀行为,结果表明L80钢的腐蚀以均匀腐蚀为主,但其腐蚀速率随环境中含水率的升高急剧增加。事实上,在流动条件下只要形成油包水型乳状液或分散体系[9-10],一般认为管道材料的腐蚀将被极大抑制[11-12]。然而,值得注意的是即使水相被油相分散为细小水滴,由于CO2溶解于水滴中形成酸性较强的电解质,一旦与金属管道接触也可能产生较强烈的电化学腐蚀反应;而且不同区块原油性质差别较大,油水乳状液的稳定性受控于多种因素。NESIC研究组发现含水率低于10%情况下,管道底部亦可能发生水润湿导致的腐蚀问题[2]。对于油包水型乳状液体系,决定其腐蚀性的根本在于微液滴在材料表面的吸附、润湿等行为。最近,PAOLINELLI等[13-14]尝试从理论和多相流环道测试中寻找微液滴尺寸与局部腐蚀的关联性,进而实现多相流腐蚀调控[10,15]。可见,从试验或理论上确定乳状液滴诱发腐蚀的临界条件,是深入开展多相流体系腐蚀评估的关键。因此,有必要更深入探讨CO2驱油环境中油水乳状液的稳定性及其对材料腐蚀的影响机理,特别是在高温高压的CO2驱油井下环境中,油管材料的腐蚀风险评估更需谨慎对待。

目前,针对CO2驱高温高压油水混合环境中材料腐蚀行为的研究较少,尚无法充分认识或准确判断井管材料的长期服役风险。由于多相流体是复杂且动态变化的,获得的材料腐蚀行为可能差异较大。为深入理解普通碳钢在井下油水混合液中的腐蚀行为,有必要从微观角度将材料腐蚀信息与流体结构信息进行直接关联,探索流体状态对腐蚀的影响。为此,本工作选取典型油管材料N80钢作为研究对象,通过高温高压CO2-油水混合介质的调控及流体微观结构分析,结合初期腐蚀形貌特征,深入揭示乳状液、微液滴在材料表面诱发腐蚀的动态过程及扩展机制。以期为CO2驱油井下复杂环境中材料腐蚀评估提供理论依据。

1 试验

1.1 测试材料

试验材料选用普通市购油管钢N80钢,其化学成分(质量分数)为:0.36% C,0.23% Si,1.61% Mn,0.05% Cr,0.18% Mo,0.05% Ni,0.002% V,0.11% Cu,P<0.01%,S<0.004%,余量为Fe。试片为标准腐蚀挂片,尺寸为50 mm×13 mm×1.5 mm。试样采用汽油清洗去除保护油膜,随后经800号砂纸打磨,再依次用丙酮、无水乙醇清洗,冷风吹干,用精度为0.1 mg的电子天平称量备用。

1.2 原油及模拟液

试验所用原油取自胜利油田纯梁采油厂G89-1井,密度为0.88 g/cm3,典型工况下其黏度为16 mPas@50 ℃(黏度随温度变化关系可参照文献[16])。试验溶液模拟纯梁区块实际采出水中,采用蒸馏水和分析纯级试剂配制而成,其成分组成为:0.1 mol/L NaCl+0.01 mol/L NaHCO3+0.01 mol/L CaCl2。

1.3 试验方法

腐蚀模拟测试主要在高温高压釜中完成。所用高压釜容积约为5.2 L,搅拌桨为推进式螺旋桨,能够使得釜体内油水混合均匀。腐蚀试样距离搅拌轴约50 mm(如文献[17]所示)。试验过程中,首先按照一定质量比例向釜体内注入模拟水溶液和原油,敞口通入CO2曝气1 h排出混合液中溶解氧(确保水溶液中氧含量低于50 mg/L)。放置好试样后,关闭釜盖;继续通入CO2气体,随后排出,反复多次将釜体中可能残余的空气排出。随后,为模拟CO2驱采出井的典型工况条件,利用增压泵将CO2泵入釜体至一定压力,同时采用电加热系统升温,最终将温度和压力稳定在80 ℃和10 MPa。温度波动范围为±5 ℃,压力波动范围为0.2 MPa。本工作中腐蚀测试周期为72 h,设置8片试片,72 h测试时间是为了获得试样的初期腐蚀形貌,避免长时间腐蚀掩盖多相流体诱发腐蚀的基本特征。

腐蚀结束后,用75 mL浓盐酸(密度为1.19 g/mL)和25 g C6H12N4(六次甲基四胺)及蒸馏水配制成500 mL溶液去除腐蚀产物,用失重法计算其中4片试片的腐蚀速率,见式(1)。

(1)

式中:ΔW代表试样腐蚀前后的质量差, g;Se代表试样的表面积,cm2;t为腐蚀时间,本试验为72 h;ρ是试样的密度,7.85 g/cm3。

采用体视显微镜(莱卡M205C,160X)观察乳状液的显微结构。腐蚀试验结束后,从釜体底部卸料口取少量混合模拟液。从其中随机取出1滴(1~2 mL),放置在预先加热至80 ℃的透明载玻片或培养皿上,使乳状液平铺至半透明状态,然后冷却至室温。一般仅需要几分钟即可将乳状液的微结构快淬并保留下来,将乳状液薄膜放到体视显微镜下观察微结构。

采用扫描电镜(SEM,Quanta 200F)表征材料表面的腐蚀产物微观形貌。腐蚀试验结束后,将试样用丙酮除油,去离子水清洗,无水乙醇脱水,之后放置于真空容器中避免氧化或吸潮,待用。腐蚀试片的最大平面用于SEM观察。SEM的电子加速电压为3 000 kV,工作距离约为10 mm。

采用统计方法分析乳状液液滴尺寸和腐蚀颗粒尺寸与分布规律。

2 结果与讨论

2.1 模拟采出液中N80钢的初期腐蚀特征

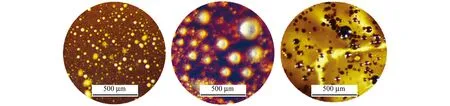

CO2驱采出井内气液比高达数十至数百,油水和高压CO2密相在井筒内举升过程中充分混合,其搅动强度远高于传统低气液比采出液的。本工作为模拟CO2驱采出流体的复杂搅动特征,采用螺旋桨式搅拌桨以1 200 r/min转速进行油水充分混合。在高温高压条件下,经过72 h充分混合,由釜体底部采集部分油水混合样品,其微观形貌见图1。其中,50%和70%含水率采出液呈现油包水型乳状液;90%含水率采出液呈现水包油状态。这与前期试验中针对胜利CO2驱原油的强制油水乳化结果类似[6-17]。对比发现,50%含水乳状液的液滴颗粒明显大于70%含水乳状液的。该结果表明,在1 200 r/min搅动条件下,油水两相能够充分混合,并形成分散性较好的乳状液。

(a) 50% (b) 70% (c) 90%图1 不同含水率采出液的微观形貌Fig. 1 Micro morphology of produced fluids with different water content

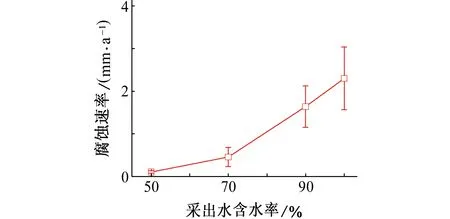

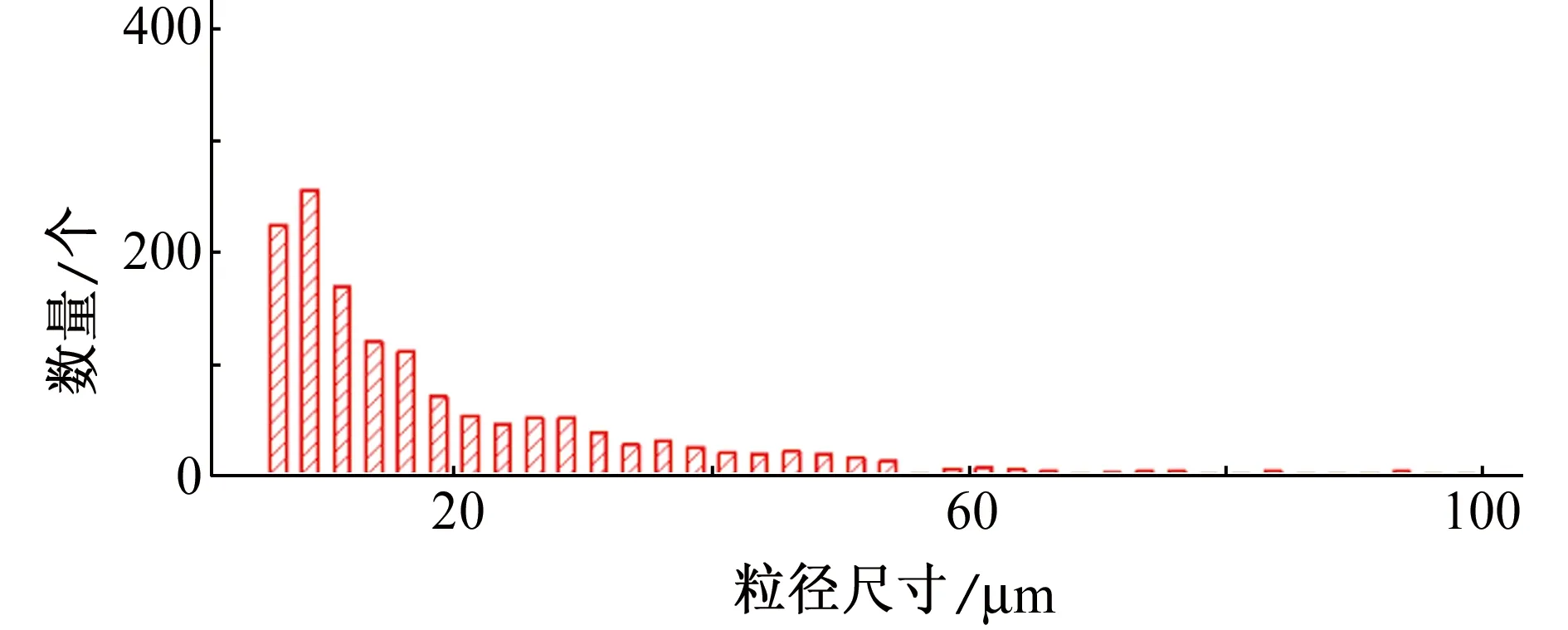

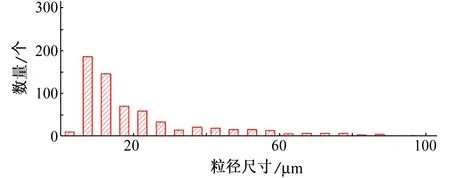

由图2可见:当混合液含水率从50%升至70%时,N80钢的腐蚀速率变化缓慢;而当含水率高于70%时,随含水率增大腐蚀速率快速增加,这与文献[18]报道的S型变化规律吻合。前期研究表明[5-19],当含水率更低时,由于形成稳定的油包水型乳状液,腐蚀速率更低。在模拟条件下,含水率低于50%时,N80钢的腐蚀速率低于0.076 mm/a,可以认为并未发生明显腐蚀。为确定腐蚀诱发的临界条件,本工作将重点探讨N80钢在50%~70%含水率混合液中腐蚀速率发生显著改变的过程,并期待由此反映乳状液腐蚀的控制步骤和微观机制。由图1可见:含水率50%和70%混合液的两个乳状液均为油包水型,其液滴分布呈现出多个峰值特征,见图3。对于50%含水率的乳状液,其拟合出的3个中值峰位置分别为7.5,12.2,25.9 μm;对于70%含水率的乳状液,其拟合出的3个中值峰位置分别为9.8,20.0,45.8 μm,后者的液滴尺寸显著增大。

图2 N80钢在不同含水率采出水中腐蚀72 h后的腐蚀速速率Fig. 2 Corrosion rates of N80 steel corroded in produced fluids with different water content after 72 h

(a) 50%

(b) 70%图3 不同含水率采出液的粒径分布规律Fig. 3 Distribution of water droplet sizes of the produced fluids with different water content

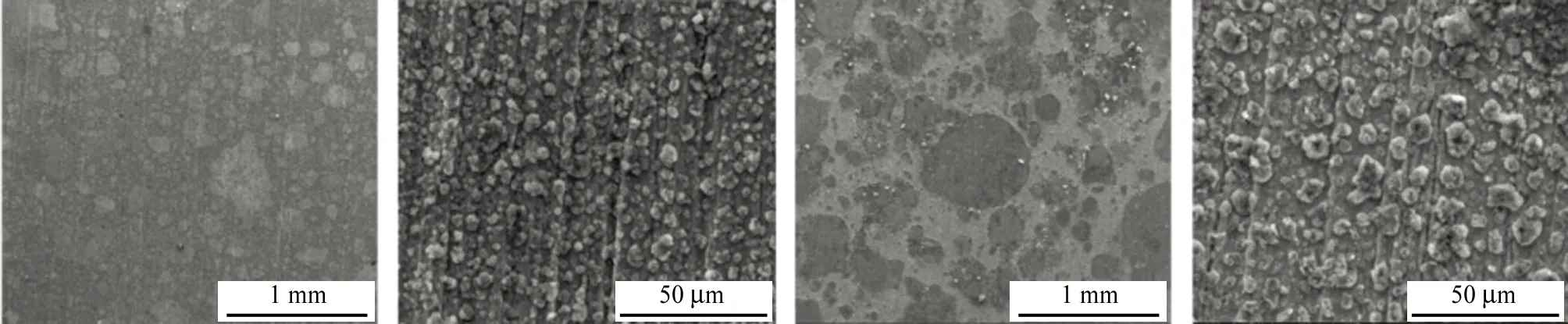

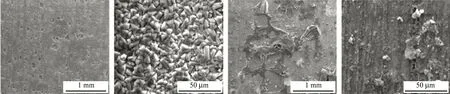

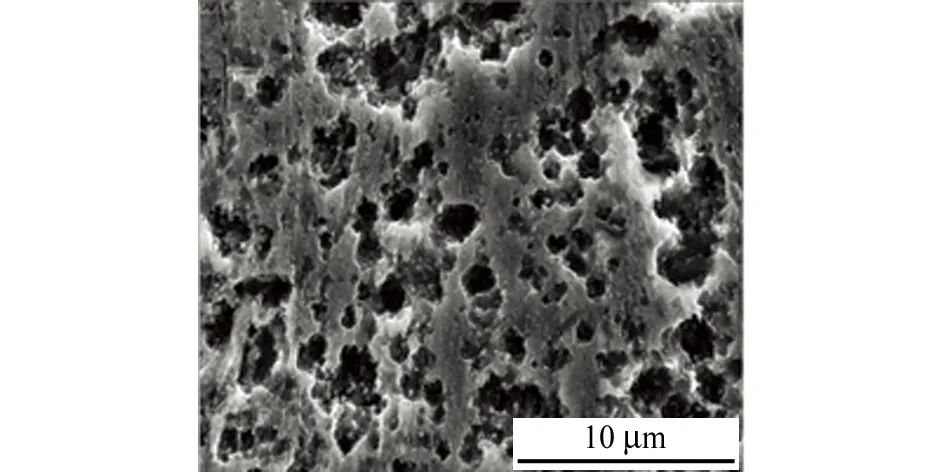

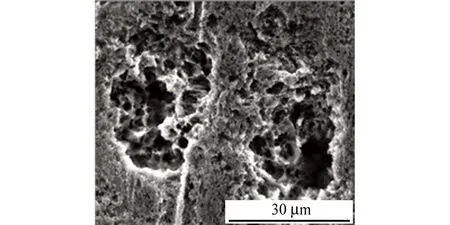

为清晰理解N80钢在不同油水混合液中腐蚀的微观过程,图4展示了几种测试条件下N80碳钢表面的初期腐蚀产物形貌。由图4可见:在50%含水率混合液中,N80试样表面被众多微小腐蚀颗粒均匀覆盖;虽然,在宏观尺度上表面不同区域表现出灰度差异,但从微观上该差异仅是细小腐蚀颗粒分布密度的变化;在70%含水率混合液中,试样表面呈现出圆盘状的大片腐蚀区域,该腐蚀区域形成致密的CO2腐蚀腐蚀产物膜,并与周边区域以明锐的界限分隔;其微观形貌呈现出与在50%含水率混合液中类似的情况,即表面被细小腐蚀颗粒覆盖。当混合液含水率升至90%时,N80钢表面被一层腐蚀产物所覆盖,且表面出现较多局部腐蚀坑,该腐蚀产物膜的保护性有限,腐蚀产物为典型的FeCO3晶粒形貌[20]。该蚀坑可能是由于油滴局部吸附留下的腐蚀产物不均匀生长造成的,也可能是由于较高流速下已生成腐蚀产物被局部去除。结合图1中腐蚀速率变化规律,显然N80钢在90%含水率混合液中形成的腐蚀产物膜并未对基体提供足够的保护。然而,在不含原油的情况下,1 200 r/min转速将导致N80钢表面不能被腐蚀产物膜覆盖,仅留下一些在较高流速下残余的腐蚀产物膜片层,对基体碳钢完全无保护性。N80钢在纯水溶液中的腐蚀速率高达2~3 mm/a。综上所述,70%含水乳状液中,N80钢表面形成较大面积的圆盘状腐蚀形貌,这与其较高的宏观腐蚀速率结果吻合。而实际上,去除腐蚀产物膜后,N80钢表面的颗粒状或圆盘状腐蚀产物对应着不同尺度局部腐蚀的发生,见图5。

2.2 油水混合液微观结构与腐蚀的关系

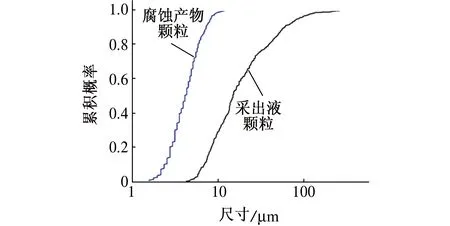

为进一步理解腐蚀与流体微观结构之间的关系,笔者从统计角度对比了不同含水率乳状液中微液滴尺寸与腐蚀产物颗粒尺寸。由图6可见:对于50%含水率的情况,腐蚀产物颗粒尺寸明显小于液滴尺寸;且二者在较小尺寸时(累积概率小于0.6)呈现相互依赖的分布关系,即随着液滴尺寸增加腐蚀产物颗粒尺寸也逐渐增加。定量对比发现,腐蚀颗粒粒径与液滴粒径的比值为0.12~0.3,这可能暗示微液滴在形成腐蚀产物颗粒过程中仅对碳钢表面形成小面积润湿。而当含水率增加至70%时,腐蚀产物呈现两个尺度分布规律,其分别位于液滴分布曲线的两侧。在微米尺度下,其分布规律与50%含水率时的类似;其与液滴尺寸的相关性可能仅在累积概率小于0.4时适用。在毫米尺度下,其腐蚀产物尺寸分布规律呈现出两段变化斜率,分别对应于液滴分布曲线上累积概率为0.5和0.8左右的两个拐点。此时,腐蚀颗粒粒径与液滴粒径的比值为2~4。这表明,较大液滴主导了毫米尺度圆盘状腐蚀产物形貌的形成,即当液滴大于一定尺寸时,腐蚀产物尺寸急剧扩展;其对应累积概率为0.8时拐点的液滴尺寸约为40 μm。由此推断,当液滴尺寸大于40 μm时,在较高流速(1 200 r/min)作用下,液滴可能在碳钢表面快速润湿并扁平化扩展,难以再次脱离碳钢表面,导致具有明显边界的腐蚀区域的形成。由于液滴平铺于材料表面,其导致的腐蚀区域尺寸要显著大于液滴直径。

(a) 50% (b) 50% (c) 70% (d) 70%

(e) 90% (f) 90% (g) 100% (h) 100%图4 N80钢在不同含水率采出液中腐蚀72 h后的表面微观形貌Fig. 4 Surface micro-morphology of samples after corrosion in produced fluids with different water content for 72 h

(a) 50%

(b) 70%图5 在不同含水率混合液中,试样去除腐蚀产物后的表面形貌Fig. 5 Surface morphology of samples in mix liquid with different water content after removing the corrosion products

(a) 50%

(b) 70%图6 腐蚀产物颗粒和乳状液液滴粒径尺寸统计分析Fig. 6 Statistical analyses of the sizes of corrosion product particles and water droplets

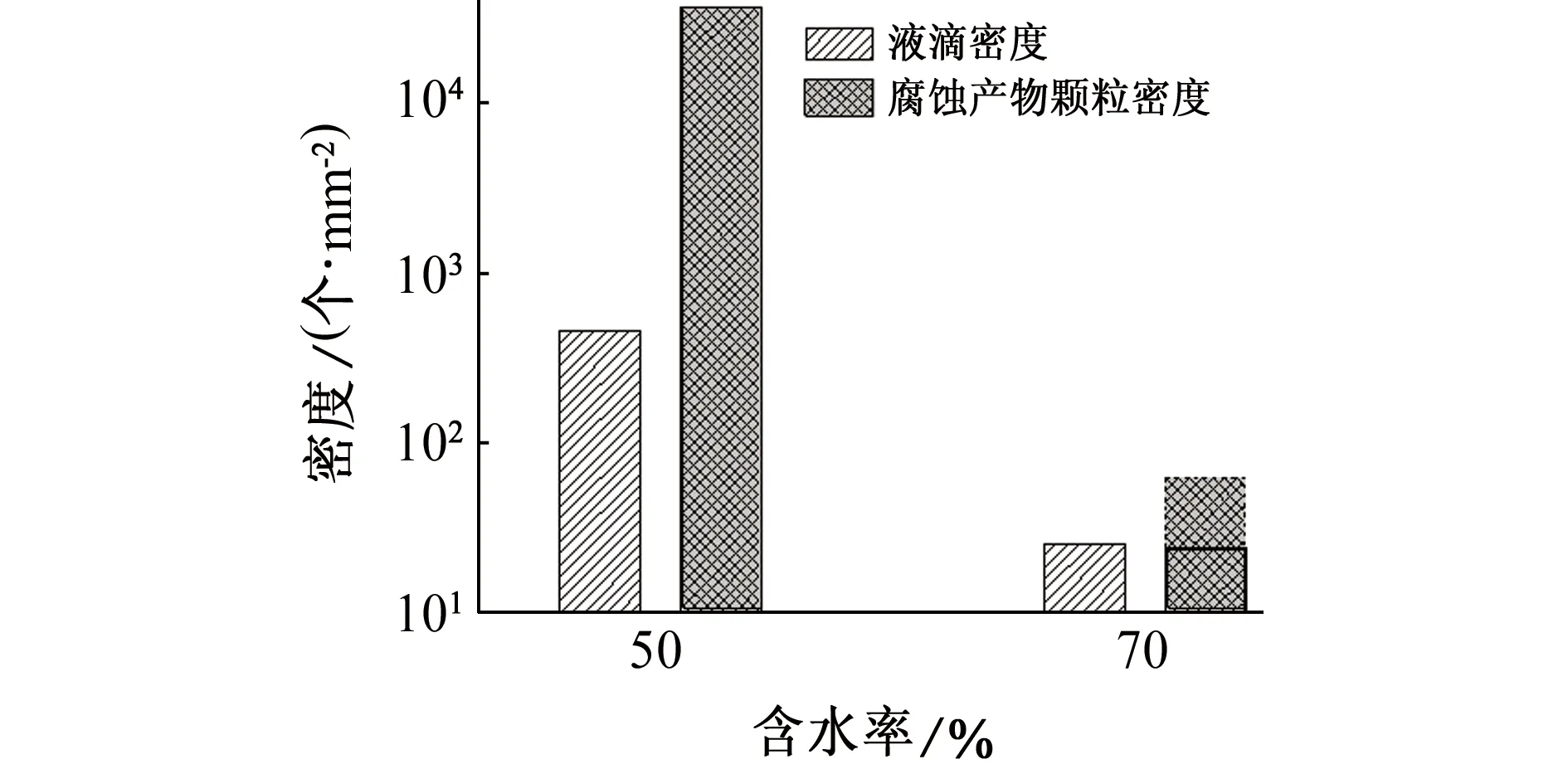

乳状液中大液滴和小液滴在腐蚀过程中的近表面流动和吸附行为也有所差异。由图7可见:对于含水率50%的乳状液,其液滴密度是腐蚀颗粒密度的38倍;而对于含水率70%的乳状液,其液滴密度是圆盘状腐蚀区域的1~2倍。综合以上分析,较大液滴对应形成的圆盘状腐蚀区域密度较低,而较小液滴对应形成腐蚀产物颗粒密度较高。当然,对于含水率70%乳状液来说,其微观尺度上的小液滴密度也很高,这是该乳状液中小液滴在近表面区域的流动-腐蚀行为所致,其最终呈现的微观腐蚀颗粒形貌与50%乳状液中类似。

2.3 微观腐蚀

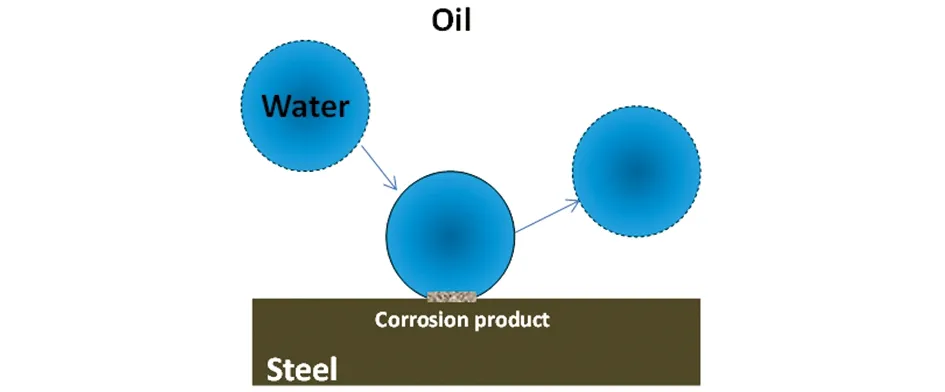

上述分析可知,试样在油水混合液中的腐蚀速率随含水率的变化规律本质上取决于油水乳化状态。当含水率低于70%时,形成油包水型乳状液,腐蚀速率较低,且随含水率变化较缓慢;当含水率高于70%时,形成水包油型体系,腐蚀速率随含水率急剧提高。对于油包水型乳状液,决定其诱发腐蚀的关键因素是液滴尺寸。当液滴尺寸小于某一临界值(如40 μm),如图8(a)所示,在近表面区域液滴吸附于碳钢表面,并形成局部润湿;在液滴底部润湿面积逐渐扩展的过程中,对碳糖表面形成局部腐蚀,起到一定的针扎作用。但在流动作用下,小液滴易于脱离表面,再次进入流体中。整个呈现为“吸附-腐蚀-脱离”的反复作用机制,最终在碳钢表面形成高密度的微小腐蚀颗粒。当液滴尺寸大于该临界值,液滴撞击表面的惯性力增加,在惯性力的作用下液滴更易于在表面快速扩展,发生腐蚀后平铺状态的液滴更易于钉扎,不会随流体发生脱离或移动,如图8(b)所示。同时,部分小液滴也可能与该平铺液滴发生碰撞合并,进一步加剧液滴在表面的扩展。从而,较大液滴在碳钢表面更倾向于“撞击-平铺-腐蚀”的作用机制,形成低密度的大片圆盘状腐蚀区域。本机理模型为深入理解乳状液腐蚀诱发过程提供了清晰的图像,对于油水混合液腐蚀风险判断具有指导意义。

图7 腐蚀产物颗粒和乳状液液滴分布密度对比分析Fig. 7 Comparison of the distribution densities of the corrosion product particles on steel surface and the water droplets in oil-water mixtures

因此,除了含水率,油水乳化状态也是决定管道腐蚀的重要因素。当液滴大于临界尺寸,即使含水率较低也可能发生大片区域的腐蚀,最终诱发油井管的局部腐蚀。在实际操作中,通过井口取样,分析其乳状液结构,结合井下流动状态模拟,由此推断井筒内腐蚀风险,可为井下腐蚀评估提供便捷、可行的参考方案。

3 结论

(1) 对于胜利CO2驱区块采出液而言,当液滴粒径大于临界尺寸,将诱发N80钢表面圆盘状大面积腐蚀;当液滴粒径小于该临界尺寸,腐蚀形貌以微小腐蚀颗粒为主。

(a) 液滴粒径小于临界尺寸

(b) 液滴粒径大于临界尺寸图8 油包水型乳状液中微液滴诱发碳钢表面腐蚀的微观机制Fig. 8 Water droplet triggered corrosion mechanism on steel surface in a water-in-oil emulsion: (a) water droplet smaller than the critical size and (b) water droplet larger than the critical size

(2) 腐蚀形貌与流体结构的关联性源于微液滴在碳钢表面的动态过程:小液滴表现为“吸附-腐蚀-脱离”的作用机制;较大液滴表现为“撞击-平铺-腐蚀”的作用机制。

(3) 本研究为理解CO2驱采出液腐蚀机理和开展现场腐蚀风险评估提供新了思路和参考方案。