脱肟型硅橡胶油面粘接性能的研究

2021-05-31全文高陈炳耀姚荣茂陈德启彭小琴

全文高,陈炳耀,姚荣茂,陈德启,彭小琴

(1.广东三和控股有限公司,广东 中山528325;2.广东三和化工科技有限公司,广东 中山528429)

前 言

脱肟型硅橡胶具有良好的拉伸弹性、密封粘接性等物理性能,同时在耐腐蚀性、耐酸碱、耐老化等化学性能上均有先天优势,目前主要应用于建筑填缝、门窗粘接、机械密封等国民经济领域。随着有机硅生产技术的不断成熟,硅橡胶在汽车维修、发动机密封以及变速箱、车桥粘接等领域逐渐取代海绵橡胶、AB胶、垫片等传统材料,在汽配行业发挥着越来越关键的作用[2]。

普通的脱肟型硅橡胶一般对油类比较排斥,零配件表面油污的存在影响硅橡胶与零配件的粘接、密封效果,因此在施胶前必须增加清洗零件油污的工序,工序的延长不仅增加了人工劳动成本,而且清洗环节溶剂挥发会严重污染环境。只有开发一种可用于油面粘接的硅橡胶,才能确保胶液施涂于附有油污表面时,依然能保持硅橡胶与工件材料良好的粘接密封效果。试验通过对硅酮胶配方中的填充材料、偶联剂用量以及品种逐一比较,考察了各组分变化对脱肟型油面粘接硅橡胶油面粘接性与物理力学性能的影响。

1 实验部分

1.1 主要原料

α,ω-二羟基聚二甲基硅氧烷(50000mPa·s)、气相白炭黑(A-150),工业级,东岳有机硅材料公司;二甲基硅油(200±10mPa·s),道康宁(张家港)有机硅有限公司;甲基三丁酮肟基硅烷(KH-30)、γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH-570)、3-巯丙基三乙氧基硅烷(KH-580)、二乙胺基甲基三乙氧基硅烷(DN-22),工业级,南京坤成化工有限公司;纳米碳酸钙(KS-80),工业级,凯恩斯纳米材料有限公司;湿法云母粉(HY-TM6),工业级,深圳市海扬粉体科技有限公司;二月桂酸二丁基锡,工业级,杭州硅宝化工有限公司。

1.2 仪器设备

双行星搅拌机(5L),宏工科技有限公司;EGM-65实验室三辊研磨机,上海易勒机电设备有限公司;DHG-9023A台式鼓风干燥箱,上海福絮实验室仪器设备厂;LK-103B电脑式伺服材料试验机,东莞市力控仪器科技有限公司;FR-1924气动切片机,上海发瑞仪器科技有限公司;LX-A邵尔A型橡胶硬度计,上海沪粤明科学仪器有限公司;GL224电子天平,赛多利斯天平有限公司。

1.3 密封胶的制备

根据试验配方量,分别将100份α,ω-二羟基聚二甲基硅氧烷、20份二甲基硅油投入到双行星搅拌机中,低速搅拌10min后检查物料是否均匀;然后在高速搅拌下投入15份气相法二氧化硅填料,持续高速搅拌30min使得填料全部融入107胶中;最后在物料料温达到110℃后抽真空脱水3h,制得膏状半成品基料。

待基料半成品冷却至室温后,开启分散机中速搅拌并加入适量交联剂、硅烷偶联剂、增塑剂以及催化剂等功能助剂,确保搅拌机料缸真空度持续在-0.085~-0.092之间,物料加完后搅拌15min左右,最终出料装入塑料管中抽真空保存备用。

1.4 密封胶性能测试

剥离强度(T):参照GB/T13477.18-2002标准将试样胶液涂在粘接试件上,并在试件与胶液间预埋碎布一条,养护28d后将预埋的碎布沿180°方向将碎布从试件上剥离,以剥离力值大小与硅橡胶破坏程度表征粘接性能的好坏。

拉伸强度及断裂伸长率:根据GB/T528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》进行测试,在温度(23±2)℃下用拉力试验机将哑铃状或环状标准试片用拉力机进行拉伸测试。

油面粘接性:将基材试件放入机油中,直至机油将试件全部淹没;然后按照GB/T13477.18-2002标准步骤制样并检测硅橡胶在试样的油面剥离强度(T’)。剥离强度损失率计算方法:损失率(%)=(T-T’)/T,损失率与油面粘接性成反比关系[3]。

2 结果与讨论

2.1 填料的选择

2.1.1 填料品种对硅橡胶性能的影响

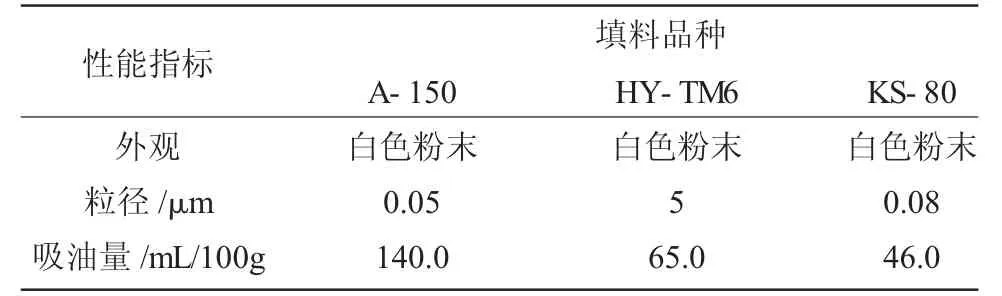

补强填料是硅橡胶配方体系中重要组成部分,不仅能够有效降低硅橡胶的生产成本,而且具有良好的补强、增硬等作用,有效改善硅橡胶胶液的触变性、粘接性等物理性能[4]。气相白炭黑、超细云母粉以及纳米碳酸钙等均是硅橡胶常见的填充原料,不同填料品种和用量所起到的效果各有差异。试验分别选用上述3种无机粉体为填料(分别用量W=15%),粉料性能以及所制硅橡胶力学数据如表1、2所示。

表1 常见3种填料理化性能指标Table 1 The physical and chemical performance index of 3 kinds of common fillers

表2 不同品种填料对硅橡胶性能的影响Table 2 The influence of different types of fillers on the properties of silicone rubber

从表1、2可以看出,试验选用的填充材料中,粉体粒径从小到大排序分别为:A-150、KS-80、HYTM6。其中以气相白炭黑A-150所制脱肟型硅橡胶的拉伸强度、断裂伸长率以及剥离强度等力学性能最好,纳米碳酸钙KS-80次之、湿法云母粉HY-TM6的性能最差。可能是因为粒径越小的补强填料融合性更好、活性更强,填料粒子对α,ω-二羟基聚二甲基硅氧烷分子的作用力就越大,硅橡胶的力学性能得到显著的提升。同时,我们还可以看出,吸油量最大的气相白炭黑A-150粉体所制硅橡胶损失率最小,由此可以推断出填料粉体的吸油量会影响到硅橡胶的油面粘接损失率,损失率最小的A-150气相所制硅橡胶油面粘接性能最优。综合试验数据结果发现,以气相白炭黑为填料所制硅橡胶不仅力学性能远远优于碳酸钙与云母粉,而且A-150填料配置的胶液损失率最小、油面的粘接性能最优。

2.1.2 填料用量对硅橡胶性能的影响

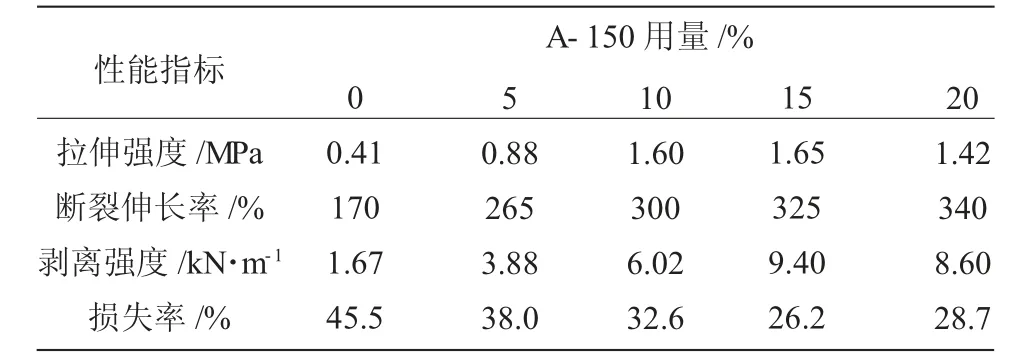

没有添加补强填料的脱肟型硅橡胶力学性能非常差,不仅拉伸强度与断裂伸长率不适用实际需求,而且损失率大、收缩非常严重,实用价值或适用领域有限,很难发挥出硅橡胶粘接、密封等方面的优势。试验过程研究了填料气相白炭黑(A-150)用量对脱肟型硅橡胶粘接性能的影响,不同用量的填料所制硅橡胶性能数据详见表3。

表3 气相填料用量对密封胶性能的影响Table 3 The influence of the amount of fumed silica on the performance of the sealant

从表3可以看出,当填料气相白炭黑用量为0%时,硅橡胶力学性能和损失率很差,胶液施工使用毫无性能优势,因此必须在硅橡胶体系中加入填料进行补强[5]。随着填料A-150用量不断增大,硅橡胶的拉伸强度与剥离强度先是迅速提升后又逐步开始下降,而硅橡胶胶液的损失率是先快速下降后又逐渐上升;这是因为硅橡胶体系中填料气相白炭黑质量份过高时,胶液中的107胶、助剂与气相白炭黑很难充分均匀融合,白炭黑粉体粒子在α,ω-二羟基聚二甲基硅氧烷分子体系中聚集,造成填料气相白炭黑和107胶之间的结合作用力减弱,最终影响到硅橡胶的拉伸强度、断裂伸长率以及剥离强度等力学性能。综合试验数据发现,当填料A-150用量为15%时,硅橡胶的拉伸强度和剥离强度最大,同时硅橡胶胶液的损失率最小、油面粘接性能最强,因此最终确定气相白炭黑A-150用量为15%时最佳。

2.2 硅烷偶联剂的选择

2.2.1 偶联剂品种对硅橡胶性能的影响

表4 硅烷偶联剂品种对密封胶性能的影响Table 4 The influence of saline coupling agent varieties on the performance of the sealant

偶联剂是一种旨在改善107硅橡胶与无机填充填料间界面性能的多官能性硅烷化合物,它在硅橡胶体系中增强胶液与基材的粘结强度、扩宽硅橡胶适用范围[6]。试验优选了3种市场常用的硅烷偶联剂制样,通过比较不同品种硅烷偶联剂所制硅橡胶力学性能、损失率的差异,共同探讨偶联剂品种对硅橡胶油面粘接性能的影响。

从表4数据分析发现,以硅烷偶联剂ND-22所制脱肟型硅橡胶,在拉伸强度和剥离强度等力学性能方面,都比KH-570、KH-580要好得多,可能是因为二乙胺基甲基三乙氧基硅烷自身具有氨基性能,在硅橡胶体系中通过剧烈反应生产牢固氢键结构,有效地增强了硅橡胶胶液与粘接基材间的粘接强度,从而提升了硅橡胶粘接、密封等力学性能。同时从表4数据还可以发现,以ND-22硅烷偶联剂所制硅橡胶油面损失率只有26.3%,明显低于其他2种硅烷偶联剂所制胶液,综合力学性能与油面粘接性能需要,试验最终选用ND-22为脱肟型油面粘接硅橡胶偶联剂原料。

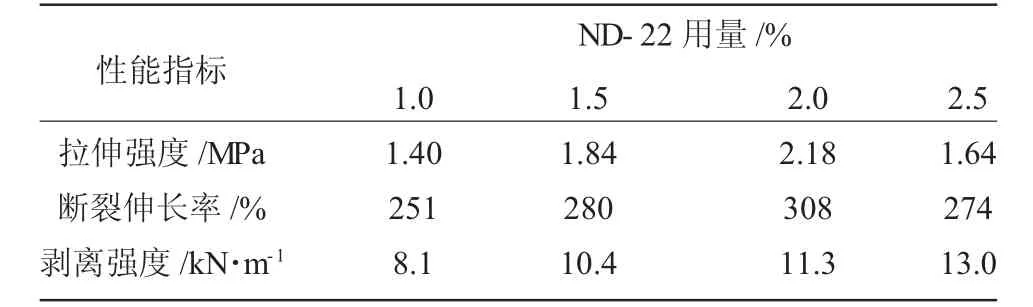

2.2.2 偶联剂用量对硅橡胶性能的影响

表5 偶联剂ND-22用量对密封胶性能的影响Table 5 The influence of coupling agent ND-22 dosage on the performance of the sealant

从表5数据可以看出,随着硅烷偶联剂ND-22的用量的不断增大,硅橡胶的剥离强度就会不断地增强,同时硅橡胶的拉伸等力学性能却是先逐渐增加后迅速下降,在偶联剂ND-22的用量大于2.0%后,此时硅橡胶的拉伸强度和断裂伸长率同时下降。这是因为少量的偶联剂加入,可以显著地改善107硅橡胶与无机填充填料间界面性能,提升了气相白炭黑填料和α,ω-二羟基聚二甲基硅氧烷的结合力。但如果偶联剂用量过大,过量的偶联剂不断水解成羟基分子,再经过和填料气相白炭黑羟基的连接和反应后对107胶不断塑化,不断地削弱了硅橡胶大分子之间相互作用力,最终造成研制出的硅橡胶胶液拉伸强度与伸长率性能下降[7]。综合硅橡胶力学性能与油面剥离强度考虑,最终确定为偶联剂ND-22用量为2%。

3结论

1)不同品种的填料在外观、粒径以及吸油量等性能均存在一定差异,而直接能够影响到硅橡胶油面粘接性能的关键指标就是粉体对油膜的吸收量[8];本试验选用吸油量值最大的气相二氧化硅为硅橡胶填料,所制硅橡胶胶液剥离强度损失率只有25.0%,对油面底材粘接、密封效果最好。

2)填料的加入代替了部分107胶原料,不仅降低了硅橡胶的原料采购成本,而且明显提升了胶液的触变性、粘接性等综合性能;填料用量也并非越多越好,过量的粉体加入造成橡胶体系中原料分散不均匀,降低了硅橡胶的粘接性能,综上考虑将气相二氧化硅用量控制在15%左右为宜。

3)试验发现加入适量的氨基硅烷偶联剂ND-22后,显著地增强了硅橡胶与金属基材间的粘接性能,从而保障了基材间的密封性能;适量的烷偶联剂ND-22促进填料和107胶间的结合,提升硅橡胶的力学性能,综合试验数据发现,兼顾硅橡胶拉伸强度、断裂伸长率以及油面剥离强度需要,偶联剂ND-22用量最终确定为2%。