一种带孔面板与蜂窝芯粘接用热破胶膜的研制*

2021-05-31王雪松高堂铃赵汉清付春明

王雪松,付 刚,2**,高堂铃,赵汉清,匡 弘,2,付春明

(1.黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨150040;2.黑龙江省科学院 高技术研究院,黑龙江 哈尔滨150080)

前 言

蜂窝夹层结构复合材料技术,是一多学科的交叉学科,贯穿从原材料的制备,结构设计到成型工艺等许多方面。近年来,随着树脂品种和质量的不断增加,人们研制出了更多的新型蜂窝夹层结构复合材料。其中吸声降噪蜂窝夹层结构[1~3]复合材料作为消音板主要材料具有抗震、隔热、隔音的作用。该吸音降噪结构由带孔面板、蜂窝芯、蒙皮三部分组成,带孔面板表面分布着大量的声学微孔,采用胶接方式将其粘接而成。这些微孔将材料表面与材料内部连通,当声波透入到材料内部时,会引起孔隙中的空气一起运动,在与孔壁的摩擦过程中将声能转化为热能消耗掉,同时声波在孔壁之间的不断反射也会将声能消耗[4~6]进而达到吸声降噪的效果。胶粘剂在带孔面板与蜂窝芯的粘接中具有重要作用。通过对吸声原理的研究可以看出,吸音降噪蜂窝夹层结构对胶粘剂要求较高,胶粘剂既需要有较好耐热性和粘接强度等特点,更重要的是不能阻碍声波通过小孔进入到谐振腔中。尤其对胶膜而言,这就需要胶膜在固化之前通过热破工艺后继续固化。热破工艺对胶膜黏度要求较高,虽然国内已经有一定的技术基础,但技术成熟度不高,对热破工艺研究的相关报道并不多见,玻璃化转变温度、破孔率等性能指标距应用需求还有一定差距。

本文采用增韧改性剂对复配的双酚A型和双酚F型环氧树脂进行改性合成主体树脂,采用CTBN预聚体和低黏度增韧剂共同对主体树脂进行增韧,以双氰胺和脲类化合物作为固化促进剂。制备了一种具有热破功能的中温固化结构胶膜,解决了现有环氧结构胶粘剂破孔率低、耐温性差的问题,具有更广泛的应用前景。

1 实 验

1.1 原材料

E-51环氧树脂,无锡树脂厂;E-54环氧树脂,无锡树脂厂;双酚A,无锡星辰科技有限公司;CTBN预聚体,自制;低黏度增韧剂,自制;双氰胺(Dicy),美国空气化学公司;促进剂NI,自制。

1.2 仪器设备、分析方法和测试条件

1.2.1 仪器设备

高速分散机:FS-200,秦皇岛精本机械有限公司;动态热机械分析(DMA)仪:DMS6100,日本精工;电子万能材料试验机:4467型和4505型,美国Instron公司;高低温湿热老化试验箱:WGD/SJ-080型,上海安泉气候试验设备有限公司;盐雾试验机:KE-60型,佛山市华和振森试验机制造有限公司;热重分析仪:TGA5500型,美国waters公司。

1.3 试验制备

1.3.1 胶膜的制备

(1)主体树脂的制备:按比例将双酚A型环氧(E-51)和双酚F型环氧(E-54)加入到反应器皿中,在油浴锅中加热搅拌升温至150℃,然后加入一定比例的双酚A和自制的CTBN预聚体继续搅拌30min,最后加入低黏度增韧剂搅拌2h出料即为主体树脂。

(2)胶膜的制备:按一定比例将主体树脂、双氰胺和促进剂M用开炼机混炼,待胶料颜色均一后出料制成胶料。将胶料放置在70℃的制膜机上,压制成一定厚度的胶膜。

1.3.2 剪切剥离试样的制备

将剪切剥离试片按HB/Z197-1991磷酸阳极化方法处理,用制备好的胶膜粘接,放入夹具中,加压(0.3MPa),然后放入烘箱中加热固化,120℃下保持1.5h。

2 结果与讨论

2.1 促进剂NI的加入量对Tg(tanδ)的影响

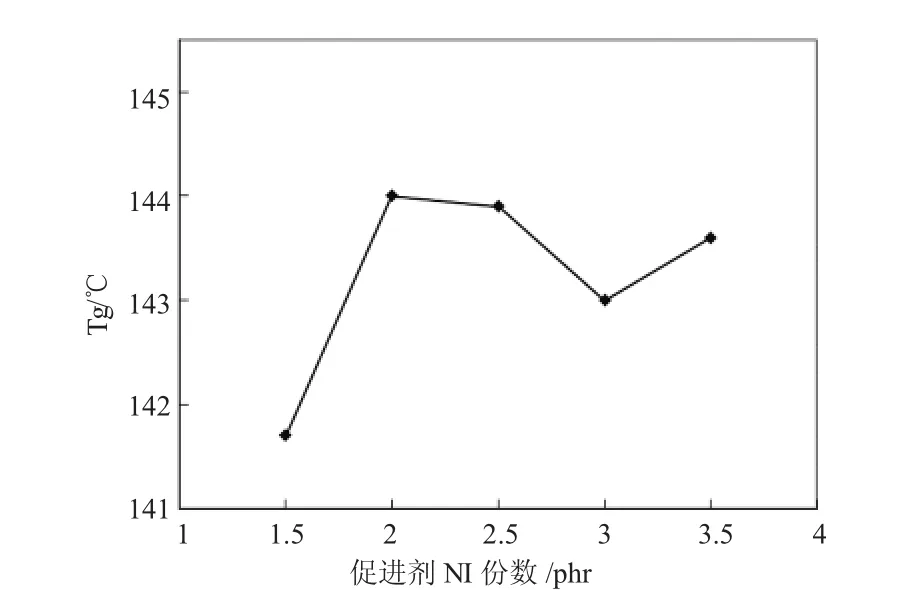

按照一定比例分别加入1.5phr、2.0phr、2.5phr、3.0phr和3.5phr的促进剂NI于树脂体系中,采用DMA法考察不同促进剂NI的加入量对玻璃化转变温度Tg(tanδ)的影响,结果见图1。

图1 不同促进剂NI用量对树脂Tg(DMA,tanδ)的影响Fig.1 The effect of different NIcontents on the Tg(DMA,tanδ)of resin

由图1可见,促进剂Tg值在141.5~144℃之间。由此可见,促进剂NI的用量对树脂体系的玻璃化转变温度影响不大。

2.2 固化温度的选择及对粘接性能的影响

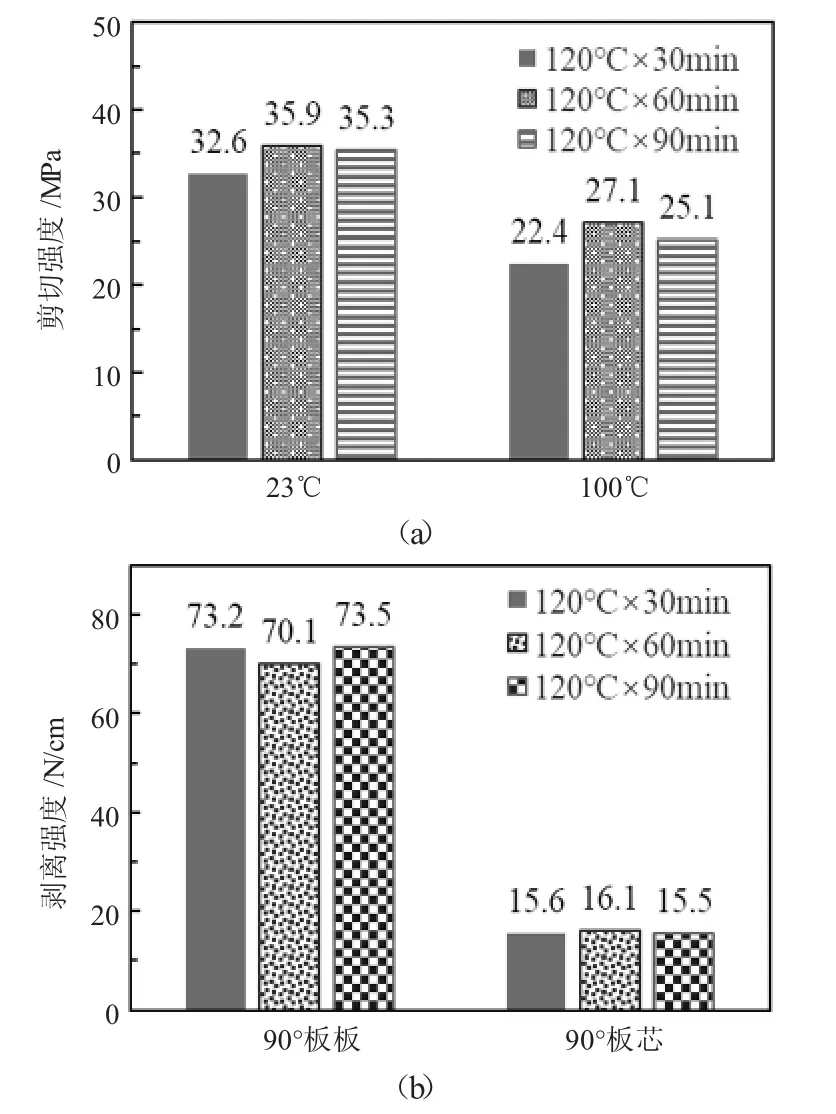

一般来说,国内外中温固化环氧结构胶膜采用的固化温度为120~130℃,固化时间为60~120min。与国外胶膜产品相比,国内胶膜产品的固化温度偏高,固化时间偏长。考察了胶膜在120℃下分别固化30min、60min和90min的粘接性能,结果见图2。

由图2可知,胶膜在三个固化时间下的90°板板和90°板芯剥离强度值(胶膜厚0.05mm)(b图)相当,固化30min的室温剪切强度和100℃剪切强度值(a图)比固化60min和固化90min的稍低。

图2 120℃下固化时间对剪切强度(a)图和90°板板、90°板芯剥离强度(b)图影响Fig.2 The effect of curing time on the shear strength(a),90°peel strength and 90°peel strength of aluminum honeycomb-sandwich structure(b)at 120℃

胶膜(厚0.05mm)分别在120℃和130℃下固化90min的粘接性能见表1,这两种固化温度下的粘接性能没有明显区别。综合以上实验数据,胶膜推荐的固化工艺为:(120~130℃)×(60~90min)。

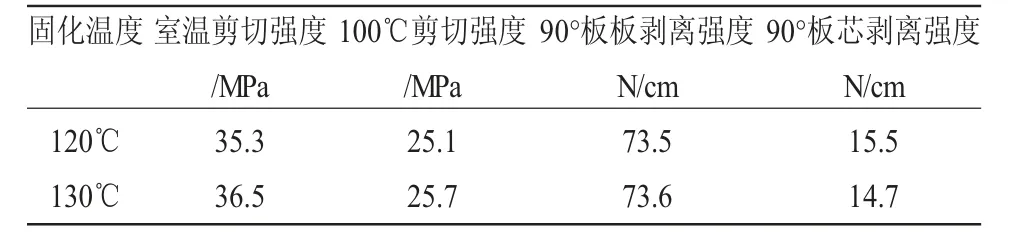

表1 固化温度对胶膜粘接性能的影响(固化时间90min)Table 1 The effect of curing temperature on the adhesion properties of adhesive film(the curing time is 90min)

2.3 胶膜多次固化的性能

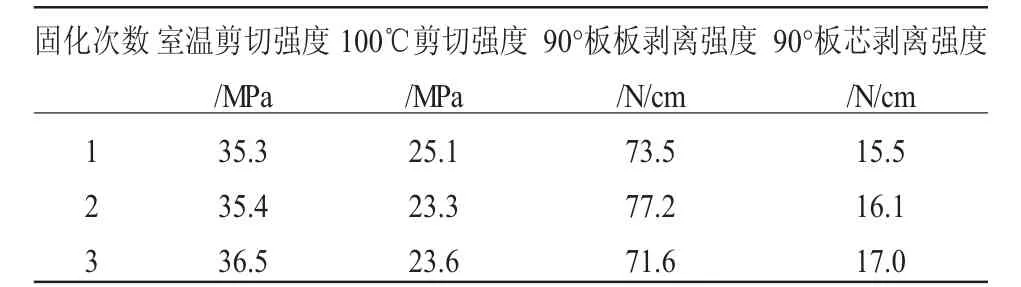

在复合材料结构成型工艺中,有时需要对结构件进行多次的固化操作。考察了胶膜(厚0.05mm)在120℃×90min条件下固化,经过不同固化次数后的粘接性能,结果如表2所示。结果表明,经过3次固化后,粘接性能没有明显差别,胶膜具有良好的固化工艺适应性。

表2 固化次数对胶膜粘接性能的影响(120℃×90min)Table 2 The effect of curing times on the adhesion properties of adhesive film(120℃×90min)

2.4 胶膜的耐热性能

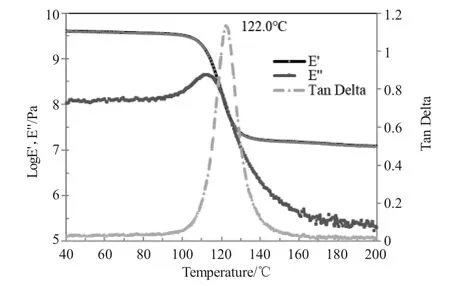

胶膜固化物的DMA分析结果见图3,tanδ(Tg)峰值为122.0℃,储能模量E’值超过110℃后开始明显下降,说明胶膜在100℃下具有良好的耐温性能。

图3 胶膜固化物的DMA分析结果Fig.3 The DMA analysis results of the cured adhesive film

胶膜固化物的热失重分析结果见图4,当温度为228.2℃时,其失重为1wt%;当温度为351.2℃时,其失重为5wt%,当温度超过350℃时,可见其失重速度明显加快。结果表明,胶膜低于350℃具有较好的耐热分解性能。

图4 胶膜固化物的热失重曲线Fig.4 The thermo-gravimetric curve of the cured adhesive film

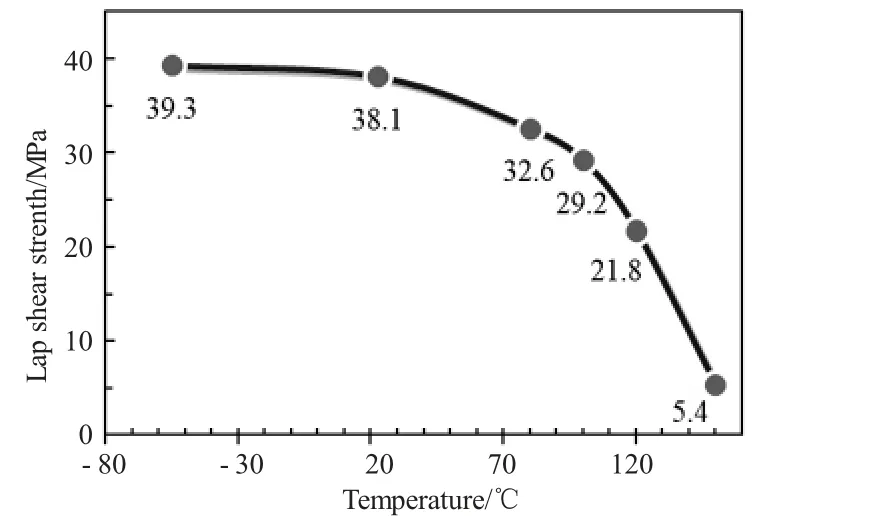

胶膜在不同温度下的剪切强度见图5。(图中所有温度下的剪切试件的表面处理均采用磷酸阳极化方法。)

图5 胶膜在不同温度下的剪切强度Fig.5 The shear strength of adhesive film at different temperatures

由图5可见,胶膜的剪切强度随温度升高逐渐降低,在120℃下的剪切强度仍然可达20MPa以上,说明120℃时胶膜仍具有非常好的力学性能,当温度超过120℃后剪切强度下降较快,150℃下的剪切强度降低为5.4MPa,说明胶膜更适合在120℃以下使用。

2.5 胶膜的铺贴和热破性能

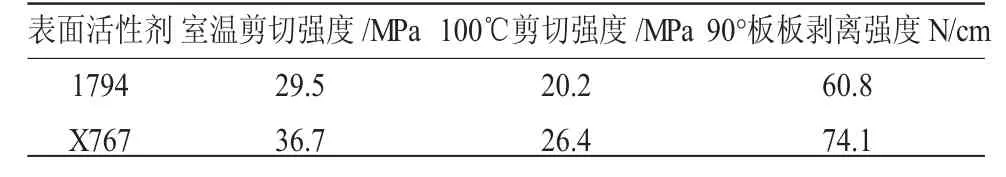

胶膜的热破性能是本研究的关键技术。在主体树脂中加入表面活性剂改善受热时的流动性能,可以使树脂易于流动破孔,但表面活性剂的加入对粘接性能有较大影响,本文研究了两种不同类型的表面活性剂对胶膜粘接性能的影响。表3给出了聚合物基表面活性剂1794和具有反应活性的表面活性剂X767对粘接性能影响的数据。由表3可以看出,聚合物基表面活性剂1794的加入对胶膜力学性能影响较大,胶膜力学性能下降明显。

表3 表面活性剂对胶膜粘接性能的影响Table 3 The effect of surfactants on bonding properties of adhesive film

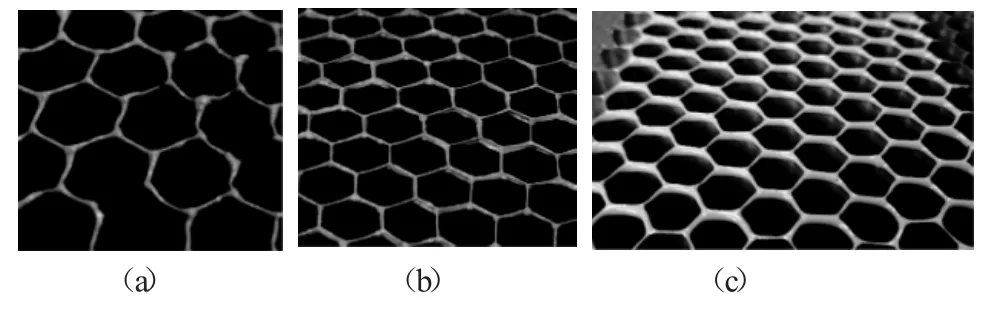

分别采用热风机、热风枪和鼓风干燥箱考察了胶膜的热破性能,考察了风量、作用距离、温度对热破效果的影响。热风机的温度和风量控制只有2个挡位,不能精确控制温度和风量,而且热风只能从单侧作用于胶膜,热破后胶瘤形态不理想,如图6(a图)所示。热风枪温度控制精度较好,但风量偏小,热风也只能从单侧作用于胶膜,热破时间不易掌握,胶瘤形态如图6(b图)所示。鼓风干燥箱温度恒定,但不能产生风力,出现部分蜂芯格孔破开、部分难以破开的现象。在胶膜上预破孔后再放入烘箱中,考察温度、时间对破孔形态的影响。图6(c图)是热破时间过长而导致的胶液流到蜂窝壁上的形态。

图6 热破后的胶膜形态(a图为热风机,b图为热风枪,c图为80℃烘箱)Fig.6 The morphology of adhesive film after the hot-break(a:hotbreak by an air heater,b:hot-break by a heat gun,c:hot-break by an oven at 80℃)

通过试验摸索,确定烘箱温度80~110℃,放置时间10~50s,得到了理想的热破胶瘤形态。应该说明的是,热破工艺应该根据具体使用的烘箱的容积、功率、鼓风能力进行试验确定。图7是胶膜在蜂窝芯上热破之后的照片,胶膜经过热破工艺后,在蜂窝芯壁端部形成了形态比较均匀的胶瘤。

图7 胶膜在Nomex蜂窝芯上热破后的形态Fig.7 The morphology of the adhesive film on Nomex honeycomb core after the Hot-break

2.6 胶膜的耐环境性能

耐环境性能是结构胶粘剂与非结构胶粘剂的重要区别,一种性能优良的、适合在各种恶劣环境下使用的结构胶粘剂必须具有优秀的耐环境性能。因此,分别对胶膜的耐介质性能、耐盐雾性能、湿热老化性能和耐热老化性能进行了考察。

表4 胶膜的耐介质浸泡性能Table 4 The resistance to liquid media immersion of adhesive film

由表4耐介质浸泡试验数据表明:经过不同介质7d浸泡后,胶膜仍然具有较高的剪切强度和保持率,说明胶膜耐介质性能优异。

表5 胶膜耐35℃,5%盐雾性能Table 5 The resistance to salt spray of adhesive film(35℃,5%)

表5盐雾试验数据表明,经35℃盐雾喷淋30d后,胶膜的室温剪切强度和90°板板剥离强度基本没有下降,强度保持率均在99%左右,远高于直九专标(法国宇航标准AIR 4108)及波音规范中要求的80%的指标,说明该胶膜具有优秀的耐受盐雾环境的能力,这对长期在海洋环境中使用的胶接结构件寿命非常有利。

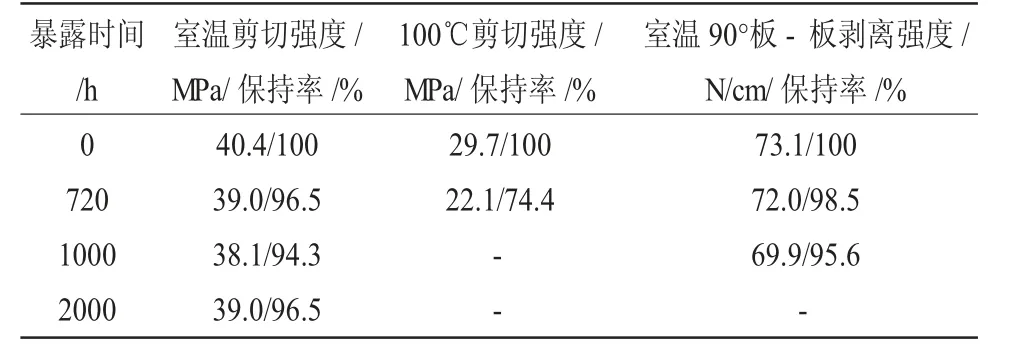

表6 胶膜耐55℃,95%~100%RH湿热老化性能Table 6 The resistance to heat-humidity aging of adhesive film(55℃,95%~100%RH)

表6湿热老化试验数据表明,胶膜经过湿热环境暴露时间为720h、1000h和2000h后的室温剪切强度仍具有95%左右的保持率,说明胶膜的耐湿热老化性能优异。

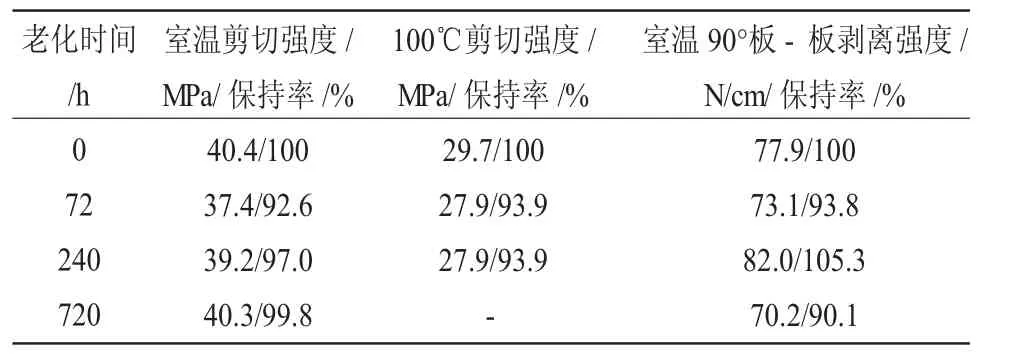

表7 胶膜耐100℃热老化性能Table 7 The resistance to heat aging of adhesive film(100℃)

表7在100℃下的热老化数据表明,老化720h后,胶膜的室温剪切强度和90°板板剥离强度保持率都在90%以上,说明该胶膜具有出色的耐热老化性能,可在100℃环境温度下长期工作。

2.7 胶膜的贮存期稳定性能

将制备的胶膜(0.08mm)在23~26℃环境下放置35d后测试粘接性能,并与放置前的粘接性能进行对比,考察胶膜在室温下的贮存稳定性,结果列于表8。

表8 胶膜室温贮存前后的性能对比Table 8 The performance comparison of the adhesive film before and after storage at room temperature

结果表明,室温贮存35d后,粘接性能变化不大,说明胶膜具有良好的室温贮存稳定性。

3 结 论

本文研制了具有热破功能的中温固化结构胶膜,考察了胶膜不同固化时间对粘接性能的影响,确定了胶膜的固化工艺。结果表明:胶膜室温剪切强度为35.3MPa,100℃剪切强度为25.1MPa;90°板-板剥离强度为73.5N/cm;厚度为0.05mm时,90°板-芯剥离强度为15.5N/cm;厚度为0.08mm时,90°板-芯剥离强度为22.3N/cm。对胶膜的耐热性、力学性能、耐环境性能、湿热老化性能、热老化性能及贮存期稳定性等进行了研究,结果表明:胶膜具有良好的耐温性能,可在100℃环境温度下长期工作,耐环境性能优异,且室温贮存稳定性良好。通过加入表面活性剂及热破工艺研究,使得胶膜具有较好的破孔功能,最终胶膜破孔率可达95%以上。该胶膜可用于带孔面板与蜂窝芯的粘接,热破后胶液能够在蜂窝芯壁端部形成形态比较均匀的胶瘤,在提升胶膜力学性能的同时不会堵塞蜂窝隔孔,对于某些具有特殊功能的蜂窝夹层结构板的粘接具有更大意义。