五种保温材料的耐久性性能试验研究*

2021-05-31张启志

高 瞻,张启志

(1.驻马店市建设工程质量监督站,河南 驻马店463000;2.黄淮学院,河南 驻马店463000)

前 言

近年来,我国的经济不断发展,绿色建筑也逐渐成为建筑节能技术的重要方向,因此保温材料的性能演变也逐渐成为研究热点。王晓晴等采用物理发泡法,制备了膨胀微球-甲基乙烯基硅橡胶泡沫隔热材料,探究了发泡温度和发泡剂用量对硅橡胶泡沫材料性能的影响[1]。彭小云等探讨了保温材料导热性能与相对湿度的定量关系,建立数学模型拟合并校验了某地区常用保温材料的导热系数[2]。邵艳丽等对有机保温材料的弯曲性能进行测试,并对有机保温材料的相关标准给予了客观评价[3]。王圣程等采用磷系阻燃剂和可膨胀石墨对聚氨酯保温材料进行改性,发现改性聚氨酯保温材料燃烧后的压缩强度和剪切强度均有不同程度的提高[4]。李玉娜等对聚氨酯、挤塑聚苯板和泡沫混凝土3种常用保温材料进行了耐久性试验,并建议在不同地区选取相应的保温材料进行设计[5]。葛欣国等研究了模塑聚苯乙烯泡沫、硬质聚氨酯泡沫及酚醛泡沫等3种常见有机保温材料的燃烧性能、热稳定性、气相分解产物及产烟毒性[6]。刘方舟等通过对能耗和经济性的综合分析,为办公建筑的外墙保温材料厚度的优化提供理论参考[7]。李莹等提出基于蒙特卡罗法的复合保温材料隔热性能高效检测方法,该方法检测结果精度较高,能够有效判断建筑材料的隔热性以及防火性[8]。薛伟等研究了在掺入不同量的粉煤灰后氯氧镁水泥保温材料在抗折、抗压强度、耐水性、体积稳定性等性质上所发生的相关变化[9]。王芳通过导热系数试验和质量变化试验得出橡塑海绵保温板受干湿影响较大,硅酸铝板和泡沫玻璃导热系数受湿热老化影响较大[10]。黄仁达等建立了计算保温材料经济厚度的数学模型,研究结果对于复合墙体建筑节能应用具有重要意义[11]。丁杨等对聚氨酯板、泡沫混凝土板和真空绝热板分别展开耐候性能试验,发现泡沫混凝土板和聚氨酯板在耐候性能试验中,导热系数随时间延长逐渐上升[12~13]。

上述研究是学者通过在不同环境下对各保温材料进行的测试,得出的结果为绿色建筑设计提供了依据,但在耐候性试验下保温材料的力学性能测试较少。本文以五种保温材料为例,测试了其导热系数、力学性能在耐候性试验下的表现,所得的试验结果可以为金华绿色建筑设计作为参考补充。

1 材料与方法

1.1 材料

本文选取河北瑞泰管道制造有限公司生产的100mm×100mm×10mm聚氨酯泡沫;廊坊盛阔防火材料有限公司生产的100mm×100mm×10mm硅酸铝陶瓷;廊坊奥美节能科技有限公司生产的100mm×100mm×10mm铝箔玻璃棉;廊坊科力保温材料有限公司生产的100mm×100mm×10mm橡塑保温板;济宁润物建材有限公司生产的100mm×100mm×10mm挤塑聚苯板;具体材料导热系数、密度、抗压强度和抗拉强度由各厂家提供,如表1所示。

表1 建筑材料的性能指标Table 1 The performance index of building materials

1.2 方法

根据国家外墙外保温导热系数测试标准,对上述五种保温材料进行耐久性试验:抗冻性能(冷冻机6h、温度箱6h)和耐老化性能(10℃下6h,50℃下6h)。用湘潭湘仪仪器有限公司生产的DRL-II导热系数测试仪以及武汉国量仪器有限公司生产的复合材料万能试验机进行测试。

2 试验结果与讨论

2.1 保温材料的抗冻性能

通过不同冻融循环次数,测得各保温材料的导热系数演变关系,如图1所示。聚氨酯泡沫的导热系数增长比例为81.25%,从0.016W/m·K增加至0.029 W/m·K;硅酸铝陶瓷的导热系数增长比例为57.78%,从0.045W/m·K增加至0.071W/m·K;铝箔玻璃棉的导热系数增长比例为28.95%,从0.038W/m·K增加至0.049W/m·K;橡塑保温板的导热系数增长比例为34.48%,从0.028W/m·K增加至0.037W/m·K;挤塑聚苯板的导热系数增长比例为32.26%,从0.031W/m·K增加至0.041W/m·K。聚氨酯泡沫的导热系数增长速率最快,而铝箔玻璃棉的导热系数增长速率相对较慢。这是因为在冻融循环过程中,孔洞中的水结冰导致体积膨胀,进而会使材料发生受拉破坏,孔结构出现破坏,导致导热系数迅速增加。

图1 保温材料导热系数与抗冻性能关系Fig.1 The relationship between the thermal conductivity coefficient and the frost resistance of thermal insulation materials

2.2 保温材料的耐老化性能

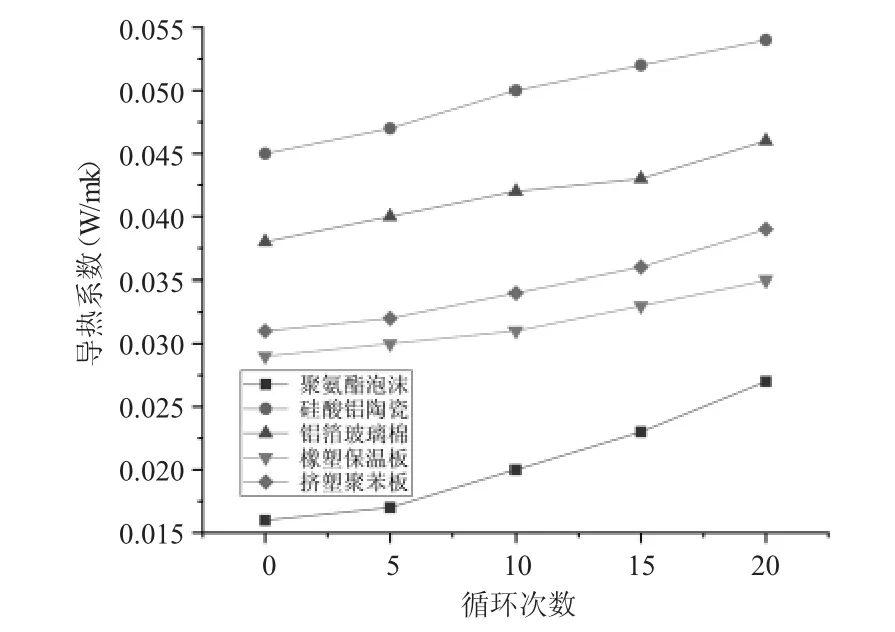

通过不同耐老化次数,测得各保温材料的导热系数演变关系,如图2所示。聚氨酯泡沫的导热系数增长比例为68.75%,从0.016W/m·K增加至0.027W/m·K;硅酸铝陶瓷的导热系数增长比例为20.00%,从0.045W/m·K增加至0.054W/m·K;铝箔玻璃棉的导热系数增长比例为21.05%,从0.037W/m·K增加至0.044W/m·K;橡塑保温板的导热系数增长比例为20.69%,从0.027W/m·K增加至0.032W/m·K;挤塑聚苯板的导热系数增长比例为25.81%,从0.031W/m·K增加至0.039W/m·K。聚氨酯泡沫的导热系数增长速率最快,而硅酸铝陶瓷的导热系数增长速率相对较慢。这是因为在耐久性循环过程中,材料会出现胀缩变形,破坏材料结构,导致导热系数迅速增加。

图2 保温材料导热系数与耐老化性能关系Fig.2 The relationship between the thermal conductivity coefficient and the aging resistance of thermal insulation materials

2.3 保温材料的抗压强度变化

通过不同耐老化次数,测得各保温材料的抗压强度演变关系,如图3所示。聚氨酯泡沫的抗压强度下降比例为42.42%,从0.33MPa降低至0.19MPa;硅酸铝陶瓷的抗压强度下降比例为57.69%,从0.26MPa降低至0.12MPa;铝箔玻璃棉的抗压强度下降比例为26.79%,从0.56MPa降低至0.41MPa;橡塑保温板的抗压强度下降比例为25%,从0.48MPa降低至0.36MPa;挤塑聚苯板的抗压强度下降比例为35.14%,从0.37MPa降低至0.24MPa。硅酸铝陶瓷的抗压强度下降速率最快,而橡塑保温板的抗压强度下降速率相对较慢。这是因为在耐久性循环过程中,材料会出现吸水膨胀,破坏材料结构,导致材料的抗压强度下降。

图3 保温材料抗压强度与耐老化性能关系Fig.3 The relationship between the compressive strength and the aging resistance of thermal insulation materials

2.4 保温材料的抗拉强度变化

通过不同耐老化次数,测得各保温材料的抗拉强度演变关系,如图4所示。聚氨酯泡沫的抗拉强度下降比例为50%,从0.06MPa降低至0.03MPa;硅酸铝陶瓷的抗拉强度下降比例为75%,从0.04MPa降低至0.016MPa;铝箔玻璃棉的抗拉强度下降比例为25%,从0.12MPa降低至0.09MPa;橡塑保温板的抗拉强度下降比例为22.22%,从0.09MPa降低至0.07MPa;挤塑聚苯板的抗拉强度下降比例为42.86%,从0.07MPa降低至0.04MPa。由于各保温材料的抗拉强度值都非常小,并且由于万能实验机测试的精度的有限,导致部分循环次数后的材料抗拉强度值没有发生变化。硅酸铝陶瓷的抗拉强度下降速率最快,而橡塑保温板的抗拉强度下降速率相对较慢。这是因为在耐久性循环过程中,材料会出现吸水膨胀,破坏材料结构,导致材料的抗拉强度下降。

图4 保温材料抗拉强度与耐老化性能关系Fig.4 The relationship between the tensile strength and the aging resistance of thermal insulation materials

3结论

(1)冻融循环条件下,孔洞中的水结冰导致的体积膨胀进一步破坏了材料自身结构。冻融循环试验的结果表明,聚氨酯泡沫的导热系数随冻融循环次数的增加而变化较快;而铝箔玻璃棉在五种材料中,其导热系数随冻融循环次数的增加而变化较慢。

(2)不同耐老化循环试验会导致材料出现吸水膨胀,从而破坏材料内部结构。耐老化试验的结果表明,聚氨酯泡沫的导热系数随老化循环次数的增加而变化较快;在五种材料中,硅酸铝陶瓷的导热系数随老化循环次数的增加而变化较慢。

(3)外墙外保温材料随着老化循环试验的次数增多,其力学性能也会发生较大的变化。通过力学测试试验可知,硅酸铝陶瓷的抗压强度和抗拉强度下降速率最快,而橡塑保温板的抗压强度和抗拉强度下降速率相对较慢。

综上所述,铝箔玻璃棉适合在寒冷地区使用、硅酸铝陶瓷适合在湿热地区使用,并且该材料不宜作为受力材料。