不同前处理对亚麻籽出油率及亚麻籽油品质影响研究

2021-05-26李应霞韩玉泽王兴瑞陈昀昀王进英

李应霞 韩玉泽 王兴瑞 陈昀昀 王进英,2

(青海大学农牧学院1,西宁 810016)(青海大学三江源生态与高原农牧业国家重点实验室2,西宁 810016)

亚麻是一种古老的作物,属亚麻科、亚麻属一年生或多年生草本植物[1]。亚麻是重要的油料作物,外观黄色、透明,其中亚麻酸质量分数高达40%~60%[2]。因亚麻籽油中含有丰富的亚麻酸、木酚素、亚麻籽胶、膳食纤维和蛋白质等营养成分[3,4],对人体有重要的保健作用,如降低血脂和胆固醇,预防心脏病、高血压、动脉硬化、糖尿病等[5,6]。青海是亚麻的主要种植地之一,近年来,根据青海省农业结构调整的战略部署,开始大面积种植亚麻[7]。目前亚麻油的提取工艺包括压榨法、溶剂浸提法、超临界萃取法和酶法[8]。其中压榨法、浸出法是食用油的基本制作工艺。压榨法是靠物理压力将油脂直接从油料中分离出来,分为热榨法和冷榨法。压榨全过程不涉及任何化学添加剂。冷榨法则在自然条件下直接加工,能够保证产品的安全、卫生,天然营养不受破坏,但油的色泽较暗。溶剂法操作简单,溶剂可以回收,生产成本较低,是理想的加工方式,但是存在溶剂残留问题[9]。

在油料种子中,油脂以脂蛋白、脂多糖等复合体的形式存在。为了提高提油效率,需要破坏细胞壁,所以,对原料进行前处理非常必要。脱胶前处理的方法有很多,目前已投入实际生产的主要是水化脱胶,其脱胶效果明显,但水化脱胶会影响亚麻籽油的品质。焙炒前处理后,虽然亚麻籽的出油率有所提高,但亚麻籽油的过氧化值和酸价变化较快,稳定性较差。湿热法又叫蒸汽加热法,是在干热法的基础上通入热的蒸汽来处理原料。湿热法是利用水的良好导热性,来增加原料的温度并加快其导热速率,其优点是加热速度快,原料受热相对比较均匀。贾雪峰等[10]的研究表明,热风干燥、真空干燥、微波干燥和真空冷冻干燥四种干燥方式中,微波干燥处理后出油率最高,真空冷冻干燥处理后植物油的饱和脂肪酸含量较低,而不饱和脂肪酸含量较高。邓博心[11]的研究表示,红外、微波和烘箱三种烘烤技术中,红外和微波的烘烤效率最高,而红外烘烤过程最温和且出油率最高,植物油的品质也最好,因此,通过比较可以确定红外为最佳烘烤方式。

目前,亚麻籽的研究主要集中在油脂提取和工艺优化方面,对亚麻籽前处理的研究相对较少。鞠阳等[12]研究发现微波预处理芝麻籽可显著提高芝麻油的出油率,而关于前处理方式对亚麻籽出油率及油脂品质影响等却鲜有报道。本研究采用响应面分析法优化亚麻籽油的提取条件,同时研究脱胶、焙炒、湿热、冷冻干燥、烘烤5种前处理对亚麻籽出油率及油脂品质的影响。

1 材料与方法

1.1 材料与试剂

亚麻籽:产自青海省互助县,颗粒新鲜、饱满,为当年产油料。石油醚(沸程为60~90 ℃)、氢氧化钾、95%乙醇、酚酞、三氯甲烷、冰乙酸、可溶性淀粉、碘化钾、硫代硫酸钠,均为分析纯。

1.2 仪器与设备

SZC-D脂肪测定仪,HH-6数显恒温水浴锅,YM75立式压力蒸汽灭菌锅,CS55-9冷冻干燥机,QE-400克万能粉碎机。

1.3 方法

1.3.1 亚麻籽油提取工艺

将亚麻籽进行清理、分拣等除去杂质、杂种、碎壳、霉变籽等;亚麻籽经粉碎得亚麻籽粉,装入广口瓶备用;称取适量亚麻籽粉装入滤纸筒中,用脱脂线捆扎,待测。脂肪测定仪先通冷凝水后开电源,设定温度,预热;将滤纸筒放入样品架内,再放入铝杯内,向铝杯中内倒入适量石油醚;将铝杯放在加热板上,压下压杆并锁住,浸泡、抽提、溶剂回收后,关闭电源和冷凝水。如果铝杯里还有残留的石油醚,可以放在烘箱里,使溶剂完全挥发,得到亚麻籽油。

亚麻籽出油率的计算:

式中:X为亚麻籽出油率/%;m为亚麻籽的质量/g;m0为铝杯的质量/g;m1为亚麻籽油和铝杯的质量/g。

1.3.2 前处理方法

脱胶法:热水浸泡法脱除亚麻籽表面胶体,浸泡温度为65 ℃、浸提时间为30 min、物料与水的比例为1∶10(g/mL),脱胶2次[13],过滤之后平铺于烘箱中,65 ℃热风干燥至含水量小于3%。

焙炒法:将亚麻籽置于电磁炉上,在100 ℃下翻炒3 min[14]。

高压高温湿热法:将亚麻籽置于灭菌锅中,在121 ℃下处理15 min[15]。之后用烘箱干燥至含水量小于3%。

冷冻干燥法:先将亚麻籽置于-7 ℃冰箱中预冻17 h,再置于冷冻干燥机中处理7 h[16]。干燥至水分含量小于3%。

烘烤法:将亚麻籽置于远红外电热食品烤炉中,在100 ℃下处理30 min。

1.3.3 亚麻籽油理化指标的测定

过氧化值的测定参照GB 5009.227—2016;酸价的测定参照GB 5009.229—2016。

1.4 数据处理

采用 SPSS 18.0 对数据进行差异显著性分析;用Origin 2018软件统计分析数据并绘图;用Design-Expert V10.0.7软件分析得出亚麻籽油提取的最优条件;各实验重复3次。

2 结果与分析

2.1 单因素实验

2.1.1 料液比对亚麻籽出油率的影响

固定抽提温度为70 ℃,抽提时间为8 h,分别以料液比0.02、0.04、0.06、0.08、0.10 g/mL进行实验,探究不同料液比对亚麻籽出油率的影响。结果如图1所示,随着料液比的增加,出油率先逐渐增加后迅速下降,料液比在0.06 g/mL时出油率最高。其原因可能是铝杯空间有限,单次样品的质量会影响亚麻籽与有机溶剂的传质速率,进而影响亚麻籽油在溶剂中的溶解效率。料液比较低时,石油醚对亚麻籽油的提取率低;料液比过高时,铝杯内亚麻籽与石油醚接触面积受限,亚麻籽油不能在特定时间内完全浸出,因此计算后出油率结果降低[17]。

图1 料液比、抽提温度、抽提时间对亚麻籽出油率的影响

2.1.2 抽提温度对亚麻籽出油率的影响

固定料液比为0.06 g/mL,抽提时间为8 h,分别以抽提温度60、65、70、75、80 ℃进行实验,探究不同抽提温度对亚麻籽出油率的影响,结果见图1。温度在60~70 ℃时,亚麻籽出油率在不断上升,原因可能是温度升高,促进分子间的热运动,加快溶剂渗透和油脂浸出;温度在60~65 ℃时所测得出油率较低,其原因可能是温度较低,回流速度慢,所以脂肪萃取量少;75~80 ℃时出油率逐渐下降的原因可能是温度太高,石油醚挥发太快,冷凝不充分,导致出油率下降[18]。

2.1.3 抽提时间对亚麻籽出油率的影响

固定料液比为0.06 g/mL,抽提温度为75 ℃,分别以抽提时间5、6、7、8、9 h进行实验,探究不同抽提时间对亚麻籽出油率的影响,结果见图1。随着提取时间的延长,亚麻籽的出油率逐渐增加,抽提时间为8 h时出油率最高,达到了32.37%。这是由于当抽提时间达到8 h时,亚麻籽油已完全溶出,延长提取时间已不能明显提高出油率,且既浪费时间,又浪费试剂。赵会芳[19]在索氏抽提法测定花生脂肪含量的方法改进中指出,适当延长浸泡时间,会缩短抽提时间,而且浸泡过程中无需管理,减少石油醚的挥发,提高回收率,节约资源。因此,确定最佳抽提时间为8 h。

2.2 响应面优化实验

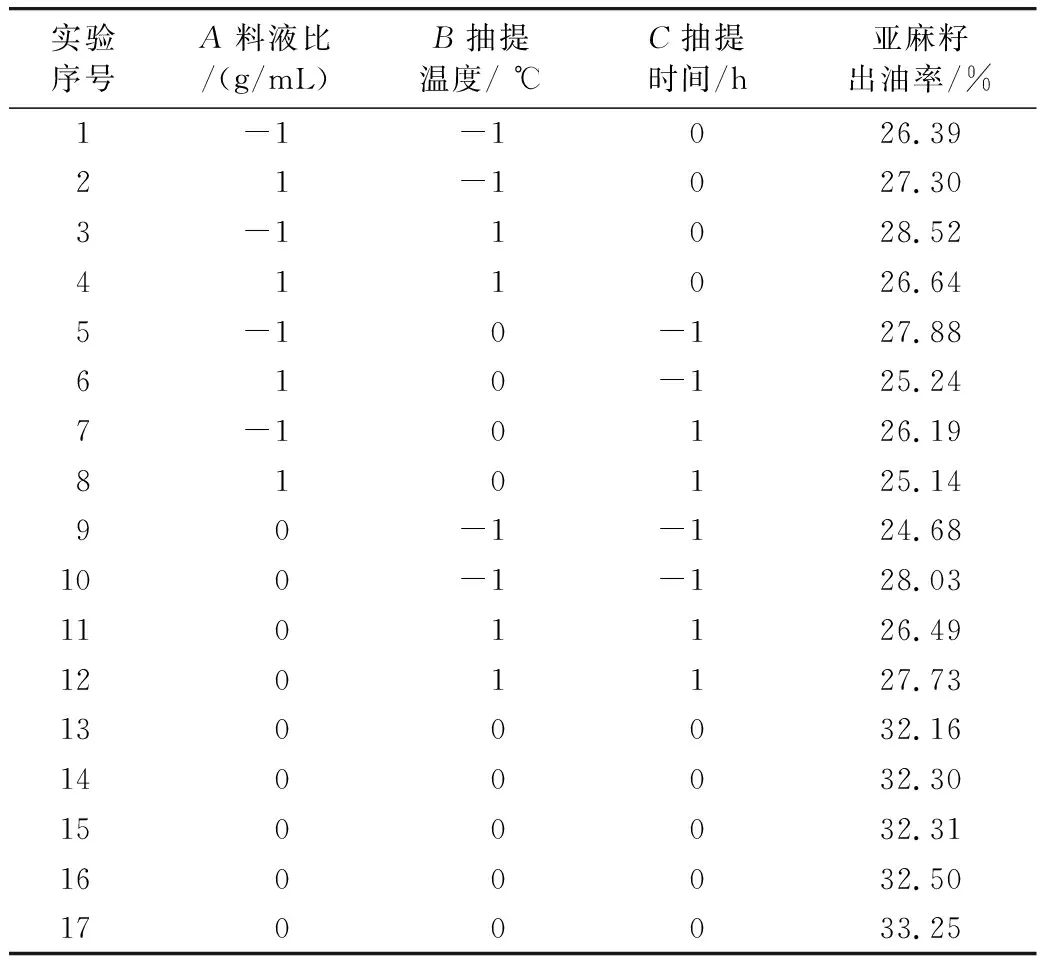

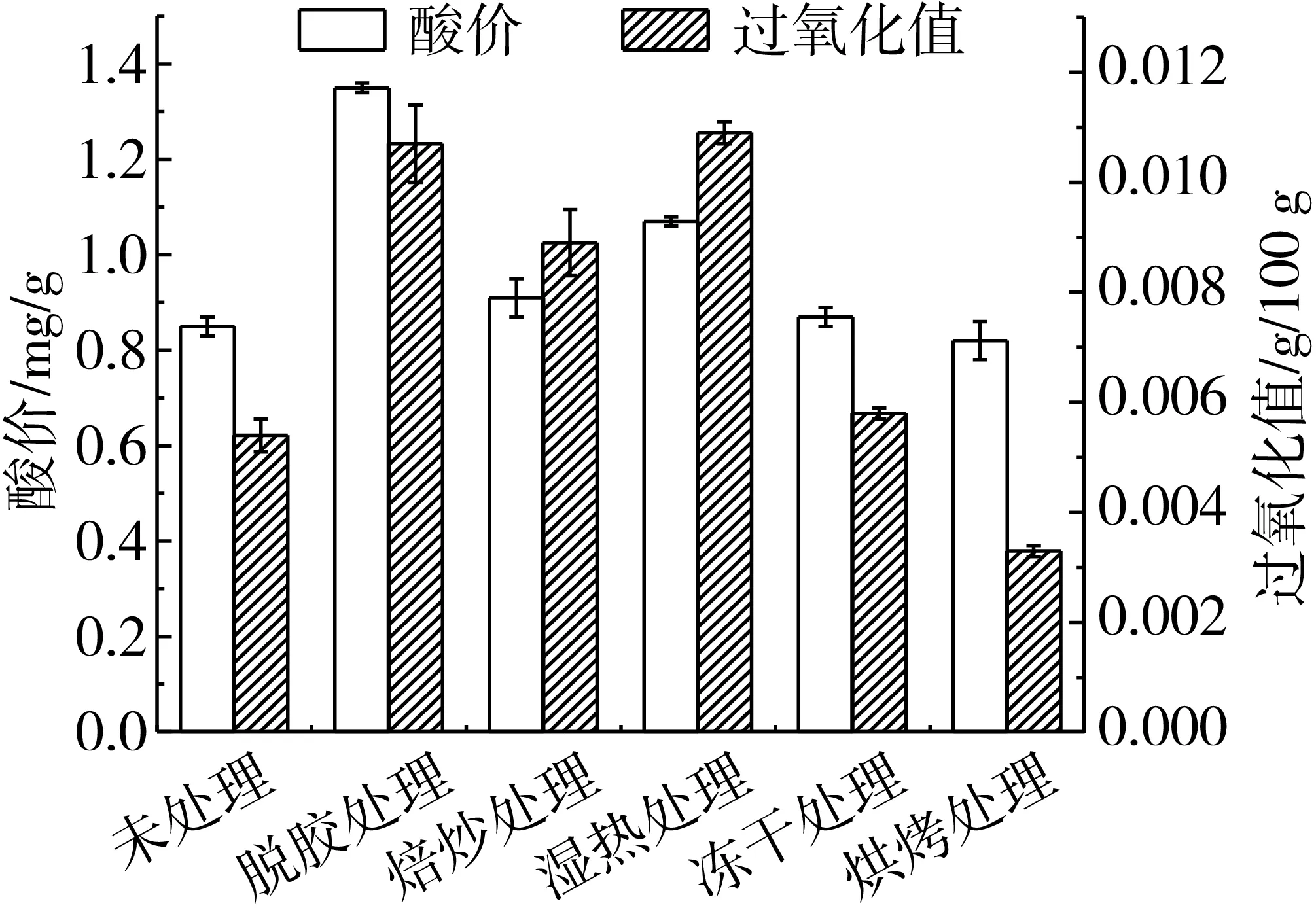

根据单因素实验结果,选取料液比A、抽提温度B和抽提时间C三个因素为自变量,以亚麻籽出油率为响应值,设计并进行三因素三水平响应面优化实验,因素水平见表1,响应面实验设计及结果见表2,方差分析见表3。

表1 响应面分析因素及水平编码

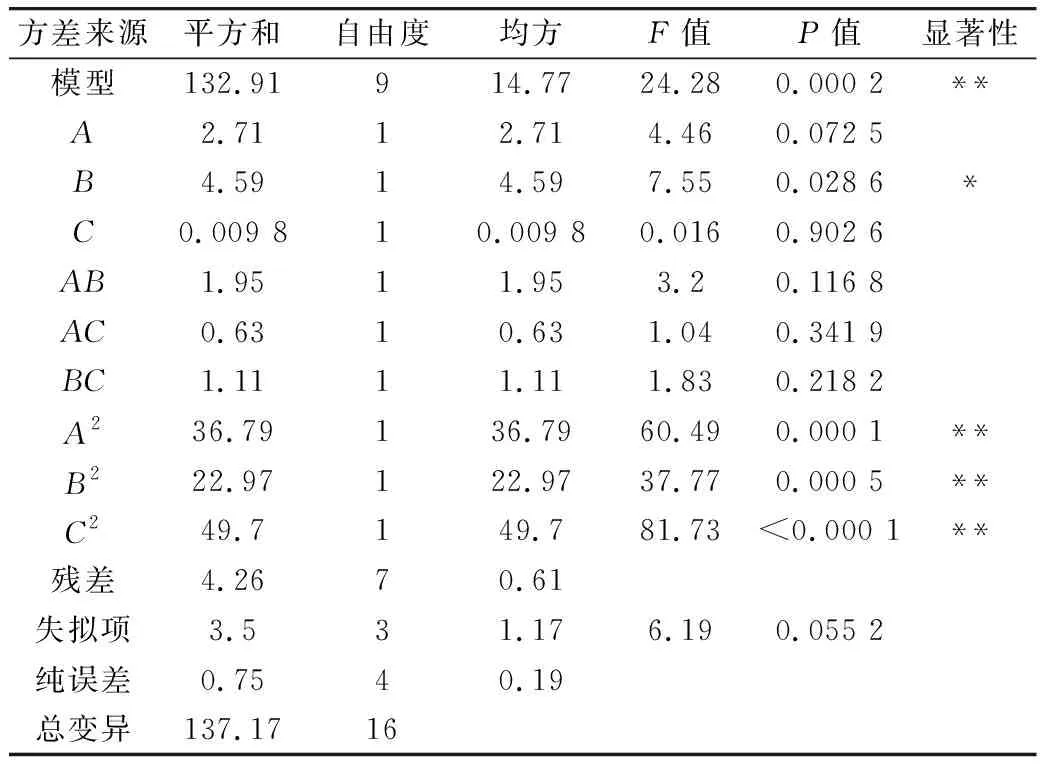

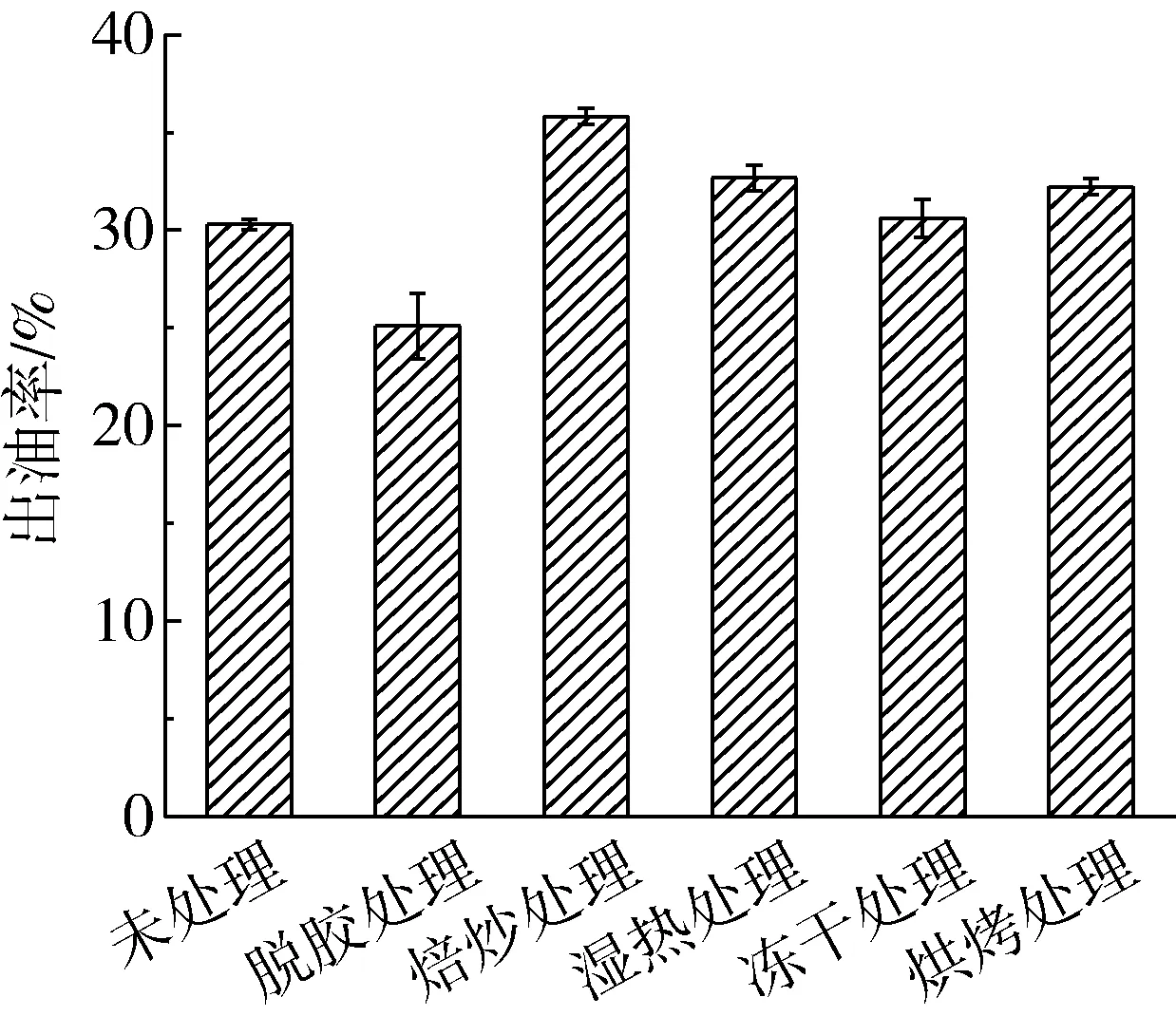

由表3中方差分析数据显示,模型的失拟项不显著(P=0.055 2>0.05),而模型极显著(P=0.000 2<0.01),且模型的相关系数为R2=0.969 0,表明模型相关度比较好。由P值可知,实验所选择的抽提温度对结果的影响显著(0.01 拟合回归方程为:Y(亚麻籽出油率)=32.5-0.58A+0.76B-0.035C-0.7AB+0.4AC-0.53BC-2.96A2-2.34B2-3.44C2 在所选取的各因素水平范围内,根据表3中F值的大小可以判断各因素对亚麻籽出油率影响的强弱,F值越大,影响作用越强,因此各因素对亚麻籽出油率影响程度大小依次为:抽提温度>料液比>抽提时间。 表2 响应面实验方案及结果 表3 Box-Behnken实验方差分析 根据亚麻籽出油率的回归方程,运用响应面优化得出各因素交互作用的三维空间立体图及等高线图,其中响应曲面均呈凸型曲面,说明本实验的响应值存在最大值;AB、BC的等高线均呈椭圆形,表示它们之间的交互作用较强,说明各因素之间的交互作用对亚麻籽出油率的影响较为显著。而AC的等高线呈较为标准的圆形,表示它们之间的交互作用较弱,说明各因素之间的交互作用对亚麻籽出油率的影响不显著。 经响应面回归分析得到的最佳提取工艺条件为料液比0.058 g/mL、抽提温度70.9 ℃、抽提时间7.9 h,在此条件下亚麻籽油提取理论值为32.61%。为了便于实际操作,将最佳工艺修正为料液比0.06g/mL、抽提温度70 ℃、抽提时间8 h,在修正条件下,验证实验测得亚麻籽油提取率为32.05%,与理论值较为吻合。因此,采用响应面Box-Behnken实验优化得到的亚麻籽油提取的工艺条件准确可靠。 由图2可知,前处理方式对亚麻籽出油率有显著性影响。在响应面优化条件下,经过焙炒法、高压高温湿热法、烘烤法前处理后亚麻籽的出油率均有所提高,其中焙炒法前处理时亚麻籽出油率为35.82%,效果最好,作用时间也最短,其次为高压高温湿热法、烘烤法、冷冻干燥法,脱胶法前处理时亚麻籽出油率最低,为25.10%。原因可能是脱胶处理进行不完全,脱胶率只有71.40%,亚麻籽表面残留的胶层对制油过程产生了不利影响,一定程度上抑制了亚麻籽的出油率,而且在脱胶过程中会损失少量油脂,但是可以有效降低亚麻籽中生氰糖苷含量,有利于亚麻籽在食品行业中的进一步应用。焙炒处理不仅会破坏其细胞壁,促进分子运动,有利于蛋白质变性和油体凝聚,进而改善油脂的流动性,从而可获得较高的出油率[20]。烘烤处理时,随着温度的升高,原料中的蛋白质变性,破坏了油脂和蛋白的精密结合状态,聚集的油脂充分外露,同时细胞壁的渗透性增加,使得油脂易流出,出油率随之升高[21]。高压高温湿热法可以使亚麻籽蛋白质变性、结构疏松,便于油脂释放,同时有害物质得到钝化,不仅可以改善油脂品质还能提高亚麻籽出油率。冷冻干燥处理能够减少有害物质的产生,减少挥发性成分的损失,能够提高亚麻籽油的品质,但出油率没有明显变化。 图2 不同前处理对亚麻籽出油率的影响 提油前对油料进行适当的处理,其目的在于破坏油料的细胞壁结构,提高出油效率,但可能会影响油脂营养品质。油脂过氧化值和酸价的大小是衡量其品质优劣的重要指标。过氧化值可以衡量油脂的初级氧化程度,酸价可以反映油脂后期品质的好坏。 如图3所示,与未处理相比,焙炒处理、湿热处理、脱胶处理后亚麻籽油的酸价均有所升高,脱胶处理对亚麻籽油酸价的影响最大,达到1.35 mg/g。原因可能是脱胶处理时间过长,而且脱胶后还需要加热干燥,长时间的热处理使得油脂分解而产生较多的游离脂肪酸,所测得油脂酸价高于其他处理方法。烘烤处理、冷冻干燥处理后亚麻籽油的酸价变化不明显。冷冻干燥处理后亚麻籽油的过氧化值变化不大。焙炒、湿热和脱胶处理后亚麻籽油的过氧化值都有所增加,分别增加了39%、50%、49%。烘烤处理后亚麻籽油的过氧化值为0.003 3 g/100 g,比未处理的亚麻籽油低,品质较好。因此,以过氧化值的变化来确定不同前处理后亚麻籽油的品质稳定性依次为烘烤处理>未处理>冷冻干燥处理>焙炒处理>脱胶处理>湿热处理。 图3 不同前处理对亚麻籽油品质的影响 对亚麻籽油进行品质分析发现,烘烤前处理后亚麻籽油的过氧化值和酸价略有下降,此结果与易志[22]的亚麻籽油贮藏稳定性中描述的略有不同。原因可能是植物油的稳定性会随着烘烤温度的增加和时间的延长而逐渐降低,但是在低温(60~100 ℃)下烘烤20 h以内,所得到的油脂仍具有较强的氧化稳定性,即使在150 ℃下烘烤相当长时间,其氧化稳定性仍然较高[23]。而且杨金娥等[24]在烤籽温度对压榨亚麻籽油品质的影响中指出亚麻籽经适当的温度烘烤后制油,有助于增加其氧化稳定性。 采用索氏抽提法测定亚麻籽出油率,抽提试剂为石油醚(沸程60~90 ℃),通过响应面分析优化工艺,确定了亚麻籽油的最佳提取工艺条件为:料液比0.06(g/mL)、抽提温度70 ℃、抽提时间8 h,此条件下亚麻籽的出油率最高,为32.50%。脱胶、焙炒、湿热、冷冻干燥、烘烤前处理后,亚麻籽出油率最高的是焙炒法,出油率最低的是脱胶法,其出油率顺序为:焙炒>湿热>烘烤>冷冻干燥>脱胶。前处理对亚麻籽油理化指标有一定的影响,烘烤处理后亚麻籽油的酸价和过氧化值略有降低,品质较好,其他前处理后均有升高,其中脱胶处理后酸价和过氧化值升高最明显,冷冻干燥处理对亚麻籽油的酸价和过氧化值影响不大。

2.3 各因素交互作用的响应曲面和等高线分析

2.4 验证实验

2.5 不同前处理对亚麻籽出油率的影响

2.6 不同前处理方法对亚麻籽油品质的影响

3 结论