纤维素酶结合碱性蛋白酶提高冷榨大豆出油率的工艺优化

2019-05-13朱秀清曾剑华房媛媛石彦国

朱秀清,曾剑华,房媛媛,石彦国

(1.哈尔滨商业大学 食品工程学院,黑龙江省普通高校食品科学与工程重点实验室,黑龙江省谷物食品与综合加工重点实验室,哈尔滨 150076; 2.黑龙江省绿色食品科学研究院,哈尔滨150028;3.东北农业大学 食品学院,哈尔滨150030)

大豆油制取方法有浸出法,压榨法,水酶法等。浸出法出油率高,但存在溶剂残留等问题[1]。水酶法制取大豆油,出油率达80%~90%,但水酶法工艺会产生大量“高营养”污水,而且其破乳问题也一直未有很好的解决措施,因此一定程度上限制了水酶法制油的推广[2]。传统热榨法出油率低、损耗大,且温度高造成豆粕质量差[3]。冷榨过程不涉及高温和化学处理,能最大限度减少对食品营养成分和功效因子的破坏[4-6]。但冷榨出油率偏低,工业化生产效益低,因而在冷榨技术基础上加入酶作用以期提高出油率[7]。

本文以大豆为原料,加入纤维素酶与碱性蛋白酶冷榨大豆,以大豆出油率为评价指标,通过单因素试验和正交试验研究复合酶提高冷榨大豆出油率的最佳工艺参数,并对复合酶法冷榨大豆油品质进行分析,以期为提高大豆出油率和开发更营养健康的大豆油提供科学依据。

1 材料与方法

1.1 试验材料

大豆(水分11.5%±0.5%、脂肪18.5%±0.5%),市售。纤维素酶(酶活力15 966 U/g),国药集团化学试剂有限公司;碱性蛋白酶(酶活力166 824 U/g),北京奥博星生物技术有限公司;牛血清蛋白,天津市科密欧化学试剂开发中心;二钾酚橙,磷酸,甲醇,冰乙酸,乙二胺四乙酸二钠,多聚磷酸钠,对苯二酚。

旋风磨盘粉碎机,TU-1901双光束紫外可见分光光度计,TD5A-WS台式低速离心机,电热恒温水浴锅,电子天平,德国科美特K60V/I冷榨榨油机。

1.2 试验方法

1.2.1 原料预处理及冷榨制油

挑选无霉变的大豆粉碎过筛,并保存在干燥阴凉处备用;纤维素酶和碱性蛋白酶溶解于蒸馏水中,在45℃保温放置30 min进行预活化,并测定酶活力备用[8]。取粉碎一定粒径的大豆粉500 g与一定量预活化酶液混合均匀,在设定的温度和转速下进行冷榨;将得到的毛油在6 000 r/min、 20℃条件下离心20 min去杂质后,按下式计算大豆出油率。

出油率=毛油含量/(物料质量×油脂含量)×100%

1.2.2 理化指标测定

1.2.2.1 大豆理化指标测定

水分的测定:GB/T 14489.1—2008。脂肪的测定:GB 5009.6—2016。

1.2.2.2 大豆油理化指标测定

水分及挥发物测定:GB 5009.236—2016。不溶性杂质含量的测定:GB/T 1535—2017。

1.2.3 酶活测定

碱性蛋白酶酶活测定参照SB/T 10317—1999福林-酚法。纤维素酶酶活测定参照孙盈等[9]的方法。

1.2.4 数据统计分析

每个样品做3次平行取平均值,采用SPSS 17.0和 Origin 8.0对原始数据进行处理。

2 结果与分析

2.1 单因素试验

2.1.1 物料粒径对酶法冷榨大豆出油率的影响

称取脱皮粉碎后的大豆粉过10、20、30、40、60、80目标准筛得到不同粒径大豆粉500 g(水分11%),入榨前加入预活化350 U/g碱性蛋白酶液混合均匀后,在冷榨温度85℃、螺杆转速34 r/min条件下,考察物料粒径对酶法冷榨大豆出油率的影响,结果见图1。

图1 物料粒径对酶法冷榨大豆出油率的影响

由图1可知,酶法冷榨大豆出油率随物料粒径的减小先快速增大后缓慢增大,当标准筛目数超过40目后大豆出油率增加速率缓慢。当物料的颗粒较大时,物料与酶相互接触的表面积相对较小,酶与底物的反应速率下降,导致出油率降低;而物料粒径较小时,有利于酶与物料充分反应,提高大豆出油率[10]。基于工业生产成本以及能耗的影响,物料粒径选择40目为宜,此时大豆出油率为47.63%。

2.1.2 物料水分含量对酶法冷榨大豆出油率的影响

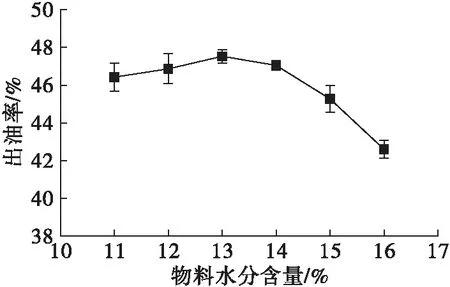

称取40目大豆粉500 g,入榨前加入预活化350 U/g碱性蛋白酶液混合均匀后,在冷榨温度85℃、螺杆转速34 r/min条件下,考察物料水分含量对酶法冷榨大豆出油率的影响,结果见图2。

图2 物料水分含量对酶法冷榨大豆出油率的影响

由图2可知,随着大豆水分含量的增加,大豆出油率先增大后下降,当大豆水分含量达到13%时,出油率最高,为47.53%。在冷榨时物料水分含量的多少对油料的出油率有显著影响,油料的弹性、塑性、导热性、机械强度、组织结构等物理性质会因物料中的水分而受到影响,伴随着物料水分含量的增加,其可塑性也会随之增大。另一方面,如果物料水分含量过低,可塑性会降低,物料粒子的结合就会松散,均不利于油的榨出[11-12]。因此,物料水分含量选择13%为宜。

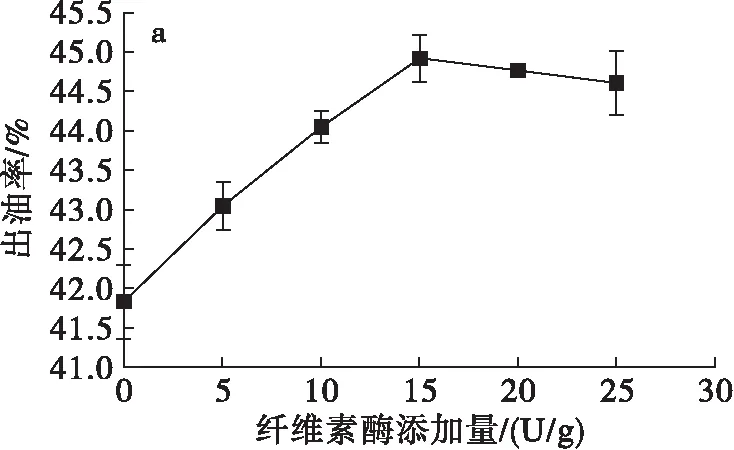

2.1.3 纤维素酶与碱性蛋白酶添加量对酶法冷榨大豆出油率的影响

称取40目大豆粉500 g,调节水分含量为13%,入榨前加入相同体积不同酶活的纤维素酶液(碱性蛋白酶液),在冷榨温度85℃、螺杆转速34 r/min条件下,考察纤维素酶、碱性蛋白酶添加量对酶法冷榨大豆出油率的影响,结果见图3。

图3 纤维素酶与碱性蛋白酶添加量对酶法 冷榨大豆出油率的影响

由图3可知,随着纤维素酶(碱性蛋白酶)添加量的增加,大豆出油率逐步增大并趋于平缓。由图3a可知,纤维素酶添加量为15 U/g时,大豆出油率达到最大值,为44.92%。由图3b可知,碱性蛋白酶添加量为350 U/g 时,大豆出油率达到最大值,为43.92%。纤维素酶能破坏大豆细胞壁促进油脂流出,碱性蛋白酶能水解脂蛋白复合体、脂多糖等组织结构,从而使以游离态存在的油脂增多,有利于冷榨过程中大豆出油率的提高[13];当纤维素酶和碱性蛋白酶的添加量达到一定程度后,酶与底物的作用达到饱和,且冷榨过程中酶与大豆粉作用时间短,同时单一酶解对油的溶出率影响是有限的,因此再增加酶添加量对大豆出油率的增加不明显。因此,纤维素酶添加量选择15 U/g为宜,因碱性蛋白酶添加量为250 U/g的出油率与350 U/g的出油率没有显著差异(p>0.05),基于生产成本考虑碱性蛋白酶添加量选择250 U/g为宜。

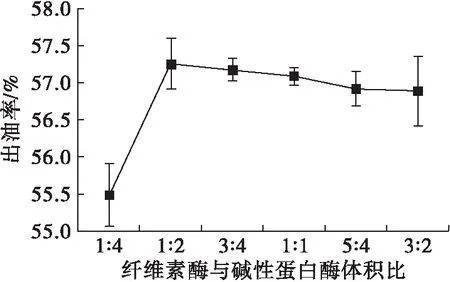

2.1.4 复合酶配比对酶法冷榨大豆出油率的影响

称取40目大豆粉500 g,调节水分含量为13%,入榨前选2.1.3最佳纤维素酶与碱性蛋白酶添加量按体积比分别加入纤维素酶液与碱性蛋白酶液混合均匀,在冷榨温度85℃、螺杆转速34 r/min条件下,考察复合酶配比对酶法冷榨大豆出油率的影响,结果见图4。

图4 复合酶配比对酶法冷榨大豆出油率的影响

由图4可知,复合酶冷榨大豆出油率显著高于(p<0.05)单一酶的作用,随着纤维素酶含量的增加,大豆出油率先增大后缓慢减小,当复合酶(纤维素酶与碱性蛋白酶)配比为1∶2时大豆出油率最高,为57.25%。

2.1.5 复合酶用量对酶法冷榨大豆出油率的影响

称取40目大豆粉500 g,调节水分含量为13%,入榨前加入纤维素酶液与碱性蛋白酶液(配比1∶2)混合均匀,在冷榨温度85℃、螺杆转速34 r/min 条件下,考察复合酶用量对酶法冷榨大豆出油率的影响,结果见图5。

图5 复合酶用量对酶法冷榨大豆出油率的影响

由图5可知,随着复合酶用量的增加,大豆出油率先增加后减少,当复合酶用量为0.2%时,大豆出油率最高,为58.05%。在纤维素酶和碱性蛋白酶协同作用下,大豆细胞壁被破坏及脂蛋白等复合体的水解促进了中性脂肪的游离并流出[14],从而提高大豆的出油率;但是当复合酶与底物作用达到饱和时,继续增加复合酶用量,大豆出油率不再提高。因0.15%与0.2%的复合酶用量对大豆出油率没有显著差异,从节约成本角度出发复合酶用量选择0.15%为宜。

2.1.6 冷榨温度对酶法冷榨大豆出油率的影响

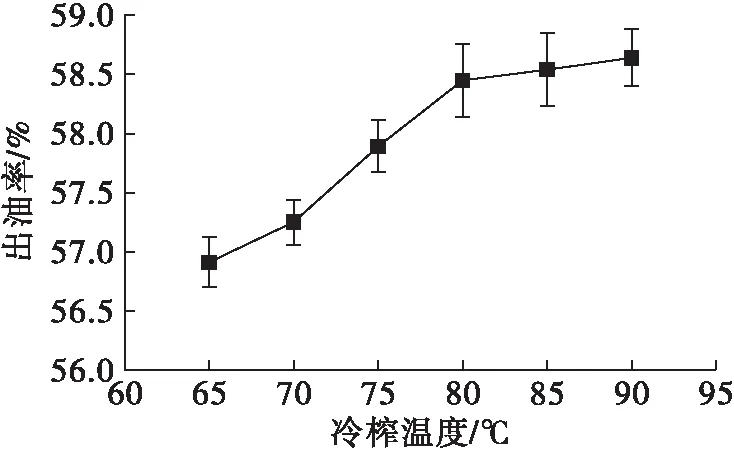

称取40目大豆粉500 g,调节水分含量为13%,入榨前加入纤维素酶液与碱性蛋白酶液(配比1∶2)混合均匀,在复合酶用量0.15%、螺杆转速34 r/min条件下,考察冷榨温度对酶法冷榨大豆出油率的影响,结果见图6。

图6 冷榨温度对酶法冷榨大豆出油率的影响

由图6可知,随着冷榨温度的逐渐升高,大豆出油率先上升后缓慢上升。因为高温下纤维素酶和碱性蛋白酶基本失活[15],所以温度不断升高大豆出油率出现先升高后缓慢上升趋势。因80、85℃和90℃条件下大豆出油率无显著差异(p>0.05),因此冷榨温度选择80℃为宜,此时出油率为58.45%。

2.1.7 螺杆转速对酶法冷榨大豆出油率的影响

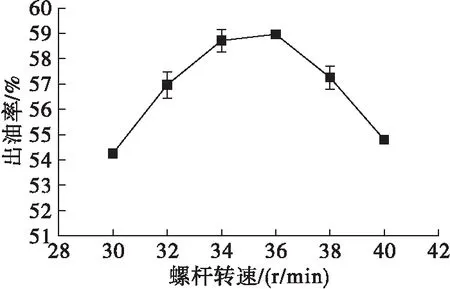

称取40目大豆粉500 g,调节水分含量为13%,入榨前加入纤维素酶液与碱性蛋白酶液(配比1∶2)混合均匀,在复合酶用量0.15%、冷榨温度80℃条件下,考察螺杆转速对酶法冷榨大豆出油率的影响,结果见图7。

图7 螺杆转速对酶法冷榨大豆出油率的影响

由图7可知,随着冷榨机螺杆转速的增加,大豆出油率先上升后下降,当螺杆转速为36 r/min时大豆出油率达到最大,为58.96%。这是因为冷榨机腔膛内的螺杆对物料具有剪切作用,物料因为螺杆的剪切使得其内部组织被破坏,内容物就会充分游离挤出,但当冷榨机的螺杆转速过高时,物料在腔膛内的横向运动也随之加快,大豆物料和螺杆相对摩擦不够充分,挤压时间过短,导致出油率下降,而且还容易造成堵机的现象[16]。因此,螺杆转速选择36 r/min为宜。

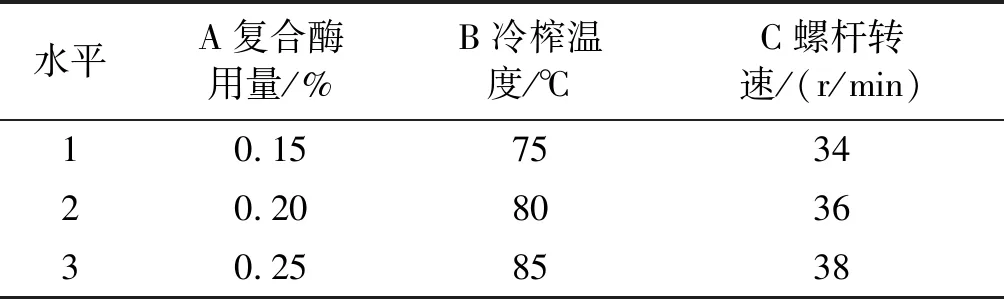

2.2 复合酶冷榨大豆油工艺优化

通过单因素试验结果分析,称取40目大豆粉500 g,调节水分含量为13%,纤维素酶液与碱性蛋白酶液配比1∶2,选取复合酶用量、冷榨温度和螺杆转速进行L9(33)正交试验。正交试验因素水平见表1,正交试验设计及结果见表2,方差分析见表3。

表1 正交试验因素水平

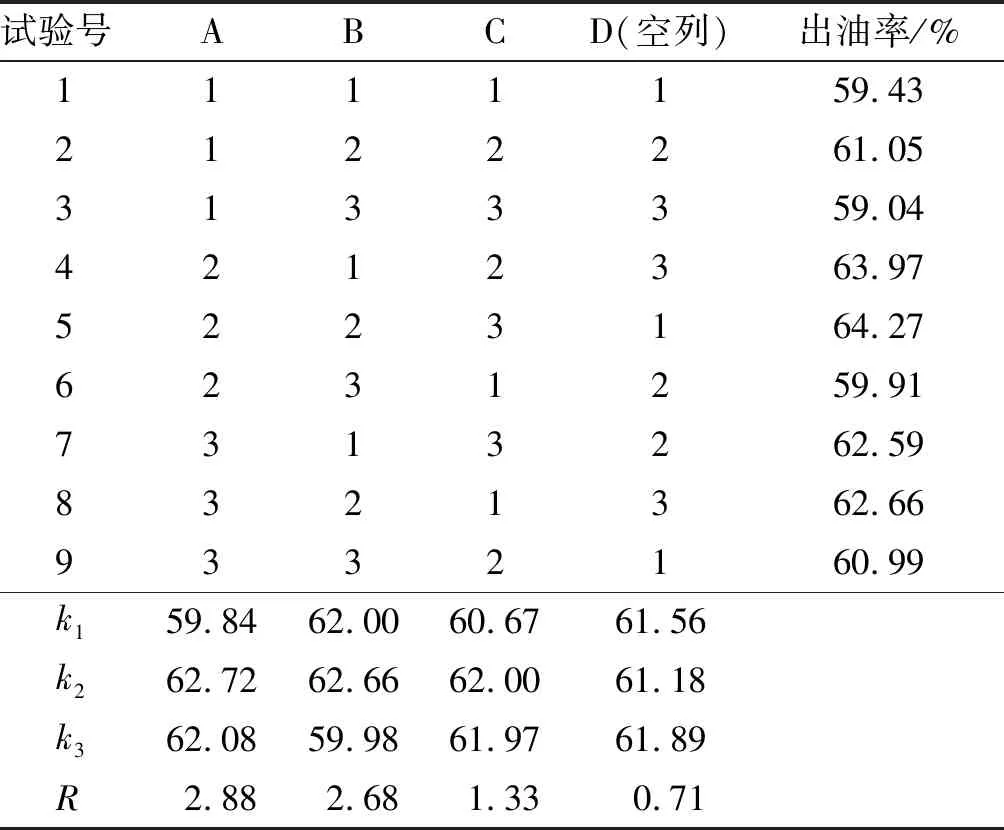

表2 正交试验设计及结果

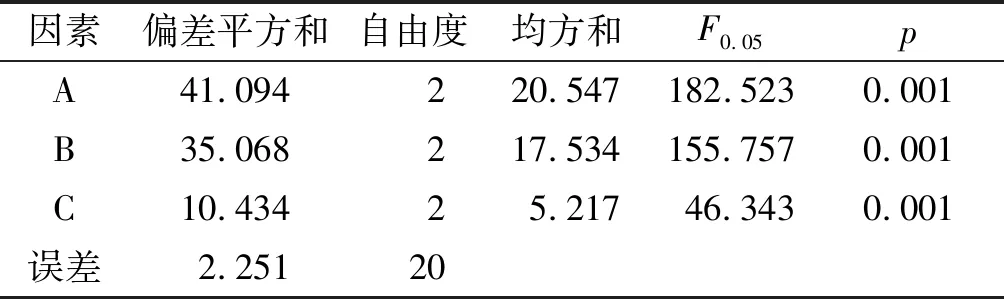

表3 正交试验方差分析

由表2可知,各因素对复合酶冷榨大豆出油率的影响大小为A>B>C,即复合酶用量>冷榨温度>螺杆转速,所得到的最优组合为A2B2C2,即复合酶用量0.2%、冷榨温度80℃、螺旋杆转速36 r/min。在最优条件下进行验证试验,复合酶冷榨大豆出油率为70.6%。由表3可知,复合酶用量、冷榨温度和螺杆转速对酶法冷榨大豆出油率有极显著(p<0.01,R2=0.975 2)影响,该结论与极差分析结果一致。

2.3 复合酶冷榨大豆油品质

2.3.1 复合酶冷榨大豆出油率(见图8)

图8 复合酶冷榨大豆与常规冷榨大豆出油率比较

由图8可知,复合酶冷榨大豆在最佳工艺条件下所得大豆出油率为70.6%,优于常规冷榨(未经酶处理)工艺条件下大豆出油率(68.5%),出油率提高了2.1个百分点。

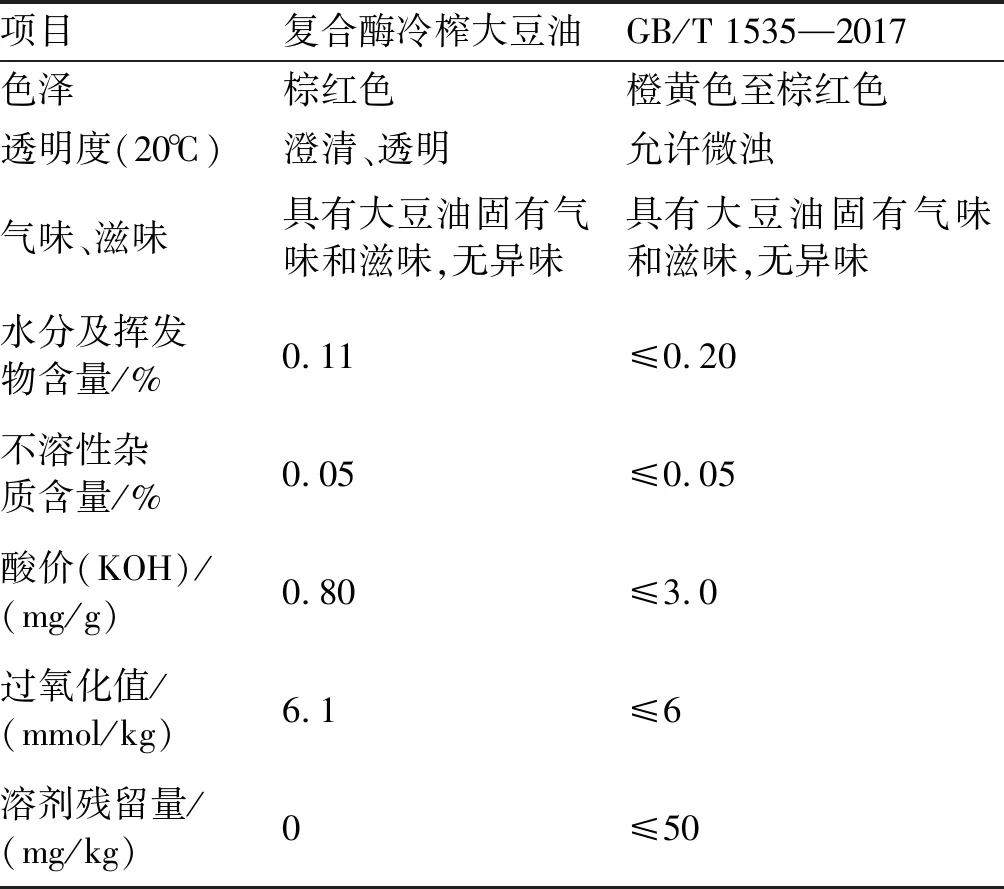

2.3.2 复合酶冷榨大豆油质量

复合酶冷榨大豆油质量指标见表4。由表4可知,复合酶冷榨大豆油的色泽比较深,呈棕红色,且澄清、无杂质,具有大豆油特有的香气与风味。复合酶冷榨大豆油的各项指标基本符合GB/T 1535—2017三级大豆油的标准。

表4 复合酶冷榨大豆油质量指标

3 结 论

通过单因素试验和正交试验研究纤维素酶与碱性蛋白酶提高冷榨大豆出油率的工艺条件。得到复合酶冷榨大豆油的最佳工艺参数为:物料粒径40目,水分含量13%,冷榨温度80℃,螺杆转速36 r/min,复合酶(纤维素酶液与碱性蛋白酶液体积比1∶2)用量0.2%。在最佳工艺条件下大豆出油率为70.6%,优于未经酶处理的最佳冷榨工艺的大豆出油率(68.5%),出油率提高了2.1个百分点。经复合酶冷榨所得大豆油具有大豆油特有的气味和滋味,呈棕红色,且澄清、无杂质,不存在溶剂残留问题。