CRH5J综合检测车轨道几何检测设备吊装梁结构设计及强度分析

2021-05-21韩宣谌亮吕成吉杨集友吕常秀

韩宣,谌亮,吕成吉,杨集友,吕常秀

(中车长春轨道客车股份有限公司,吉林 长春 130062)*

当今社会,高速铁路的发展非常迅速,人们对高速动车组运营品质的追求也在不断提高.在外界环境的腐蚀及轨道车辆的冲击、磨损的作用下,轨道线路的状况需要高速综合检测车周期性检测,以保证铁路系统安全运营[1].

在轨道检测车辆中,轨检梁作为重要组成部分,对轨道几何检测设备安装的可靠性及工作的稳定性起着至关重要的作用.以CRH380B动车组为技术平台,国内企业自主研制了高速综合检测车,文献[2]为该综合检测车设计的轨检梁主体结构包括主梁、吊臂及遮光罩等部件,并从冲压下料、焊接、机加工及喷漆等制造工艺方面进行了详细研究.文献[3]设计了一种干线铁路轨检车转向架构架,并对构架端部的轨检梁安装座进行了结构优化.通过强度计算及试验,验证了该构架能够满足运用要求,但该文章未对轨检梁主体结构进行详细阐述.借鉴高铁综合检测车的成功经验,文献[4-5]研制了城铁综合检测车及适用于该车型的轨检梁.文献[6]设计了一种新型铁路轨道检测小车,该结构上搭载激光传感器和光扫描设备,通过推行的方式检测轨道参数.该小车解决了车架与轨道难以保证纵向垂直的问题,但该套仅限于对轨道的静态检测.

本文设计的轨检梁不但满足承压、受拉的载荷工况,而且制造过程中焊接加工比较方便,具有良好的工程实用价值.在未设计制造本轨检梁前,CRH5J综合检测车轨检梁一直从国外进口采购且为铸铝材质,虽然重量相对该钢板焊接件略轻,但价格昂贵且疲劳寿命相对较差,更换周期更短.因此,该轨检梁的设计制造具有良好的经济效益.

1 轨检梁结构与技术指标

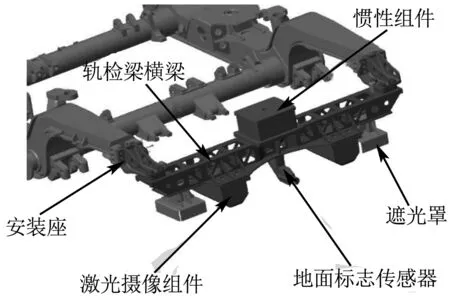

CRH5J综合检测车轨检梁是轨道检测设备的载体,安装于转向架构架端部,用于承担构架传递的横向力、纵向力及检测设备的惯性力等[7].主体结构由安装座、横梁、遮光罩组成,其上搭载铁科院轨道检测设备,包括激光摄像组件、惯性组件、地面标志传感器.轨检梁通过紧固螺栓直接与转向架构架端部连接, 可在整车落成状态下对其

图1 轨检梁及轨道检测设备

进行拆装,操作方便快捷.其结构如图1所示.

CRH5J综合检测车轨检梁长2 200 mm、宽460 mm、高583 mm,净重130 kg,为钢板焊接件.为满足轨道几何检测设备的检测精度要求,本轨检梁满足如下技术指标:①刚度和强度要求,梁体设计要保证足够的刚度和强度,确保在车辆运行的各种工况下都具有足够的疲劳强度[8-10].②设备结构及要求,各轨道几何检测设备需保证距轨面高度符合要求,安装设备的梁体与转向架之间需满足弹性连接.③设计遮光罩,用于遮挡激光器、摄像机照射部位范围内的阳光及防止车轮带起的水飞溅到镜头上.④限界要求,所有检测设备安装后,限界符合铁路限界标准要求.⑤车轮镟修对检测数据影响,要考虑镟修后轮径变小对检测数据的影响.

除执行上述关键指标外,轨检梁还需要通过动应力测试等线路试验验证.

2 结构设计与强度分析

2.1 结构设计

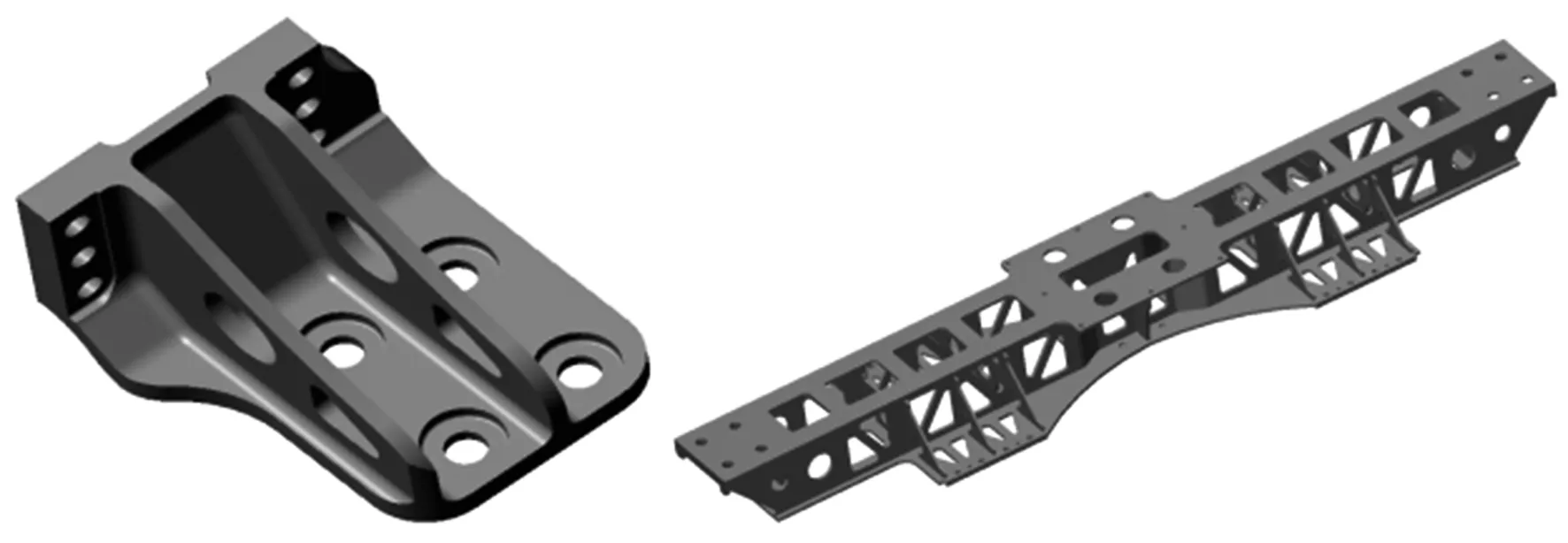

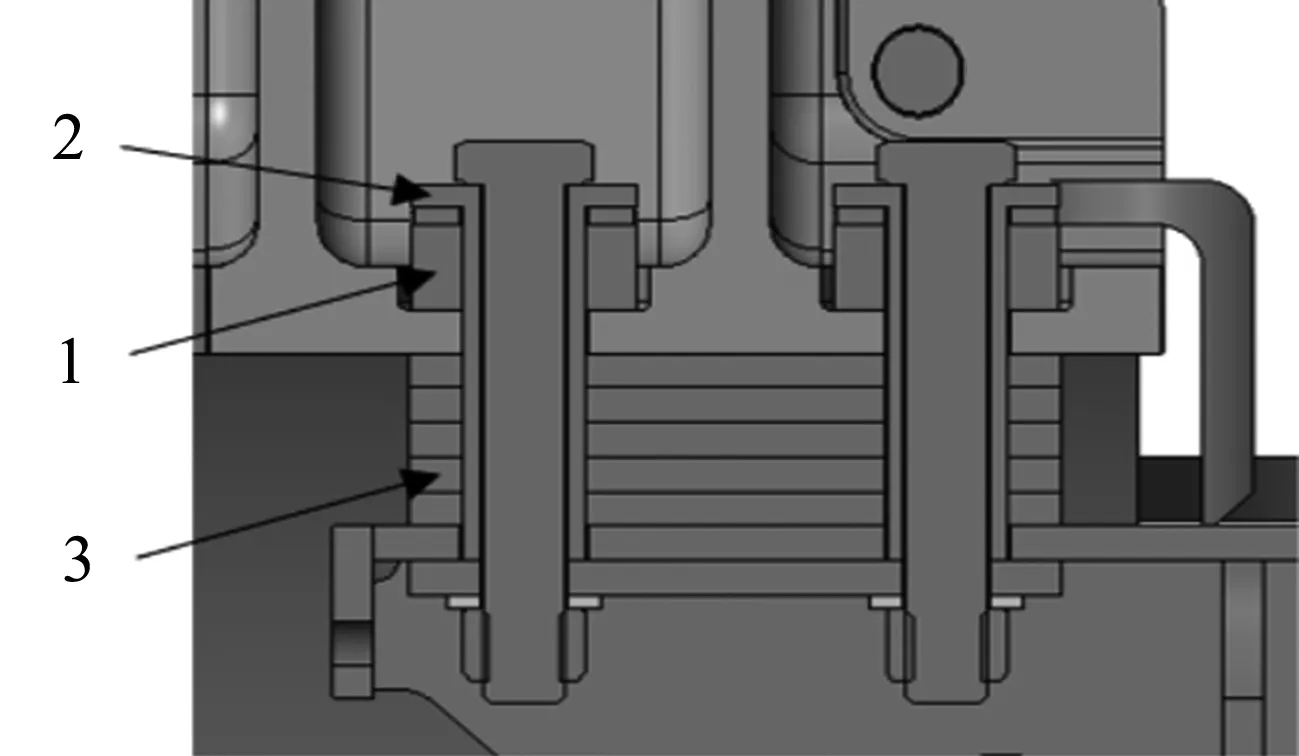

在不改变CRH5J综合检测车既有结构的前提下,为了保证检测设备安装面与轨面的距离满足用户要求,首先设计了锻钢材质的安装座.因该安装座为主要承载部件,所以既要满足强度要求又要满足刚度要求,如图2所示.为了使轨检梁的主体结构横梁尽可能轻量化,采用了桥梁桁架的设计理念,不仅承载效果良好,而且便于内部防腐处理,运用过程中雨水不会积存在横梁内部,也便于清理冰雪等杂物.该横梁全部由8 mm厚钢板焊接而成,其上留有不同检测设备的安装接口,如图3所示.安装座与横梁之间安装有金属与橡胶硫化的弹性元件(件号1),能够避免列车运行过程中轨道检测设备受到轮轨冲击影响测试数据的准确性.通过套筒(件号2)结构控制弹性元件的安装压缩量,确保该轨检梁在承受最恶劣载荷作用下弹性元件始终处于压缩状态,从而为横梁提供合适的弹性刚度.因车轮运用或定期镟修后轮径值减小,会导致检测设备与轨面高度下降,为满足检测设备传感器距轨面高度始终满足要求,在安装座与横梁之间设置有调整垫,可根据运用过程中实际需求撤下不同厚度调整垫(件号3),同时在套筒与橡胶块之间增加对应厚度的垫圈,从而抬高横梁高度,如图4所示.该办法即能保证橡胶元件始终处于同一压缩状态,为轨检梁提供合适的垂向和径向刚度,又能实现抬高检测设备的目的.为防止意外情况发生,避免安装座与横梁的连接螺栓出现断裂时横梁掉落在轨道上,横梁两侧设计有安全吊耳,当螺栓松脱或断裂时,安全吊耳能够搭在安装座上,从而确保行车安全.

图2 安装座示意图 图3 横梁示意图

图4 安装座与横梁连接示意图

2.2 强度计算

根据EN13749-2011以及DVS1612-2014标准,并参照以往CRH5型动车组构架端部悬挂部件振动加速度测试结果[11],利用ANSYS有限元分析软件对此次设计的CRH5J综合检测车轨检梁进行了应力计算,并对其静强度和疲劳强度进行了分析.

2.2.1 静强度计算

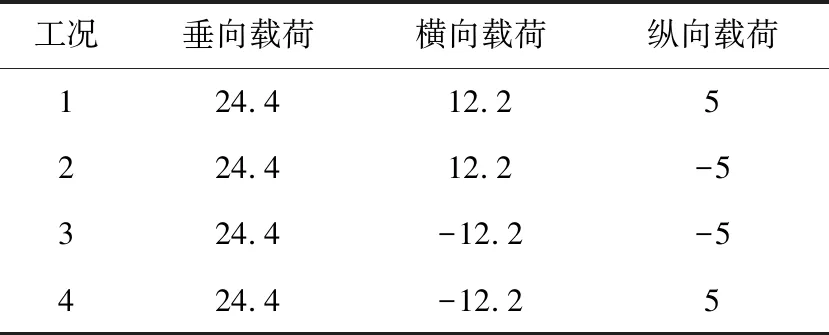

根据EN3749-2011标准,取轨检梁及设备的最大垂向、横向加速度分别为构架端部加速20 g(g为重力加速度,下同)、10 g的1.22倍,纵向加速度仍取5g,即振动加速度为:

轨检梁及检测设备垂向加速度:24.4 g;

轨检梁及检测设备横向加速度:12.2 g;

轨检梁及检测设备纵向加速度:5 g.

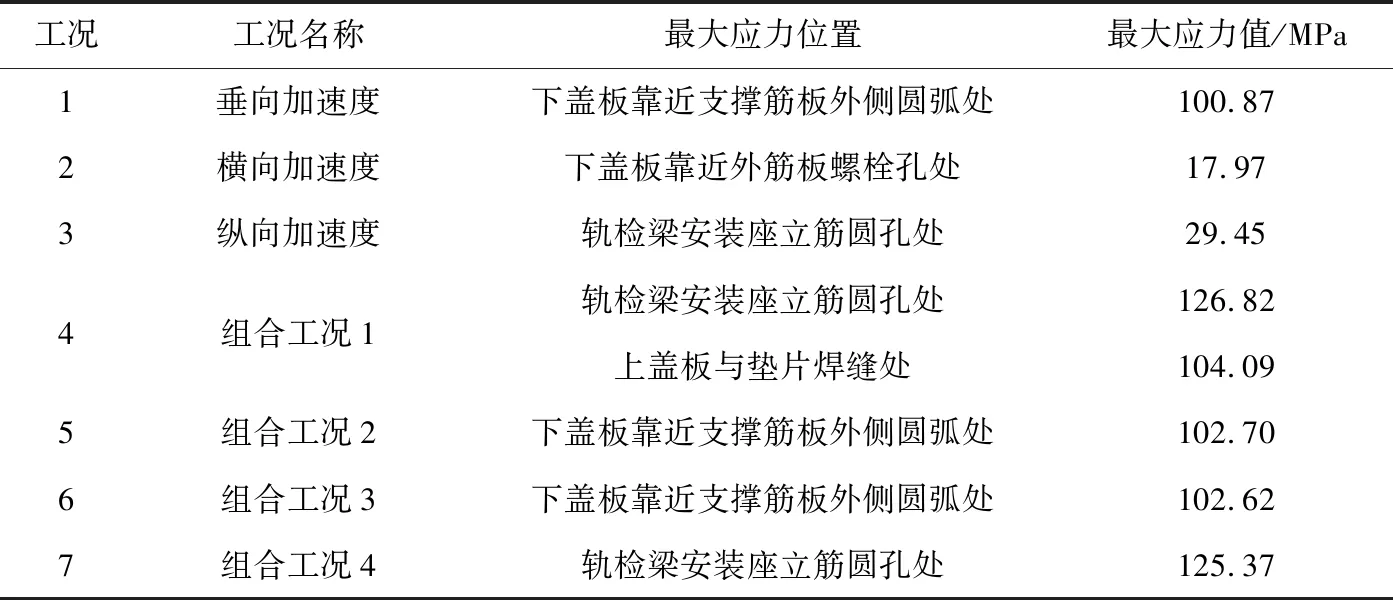

根据上述计算结果列出工况组合,如表1.

表1 超常工况组合表 g

在轨检梁组成模型上施加各超常载荷及其组合工况,各超常载荷及其组合工况作用下的轨检梁应力分布情况表2所示.

表2 超常载荷工况下最大应力发生位置及其Von Mises应力值

由表2可以得知,在超常载荷及其组合工况下轨检梁上最大应力发生于超常载荷组合工况1,最大Von Mises应力值为126.82 MPa,位于轨检梁安装座立筋圆孔处,焊缝处最大应力也发生在超常载荷组合工况1,最大Von Mises应力值为104.09 MPa,位于上盖板与垫板焊缝处.

2.2.2 疲劳强度计算

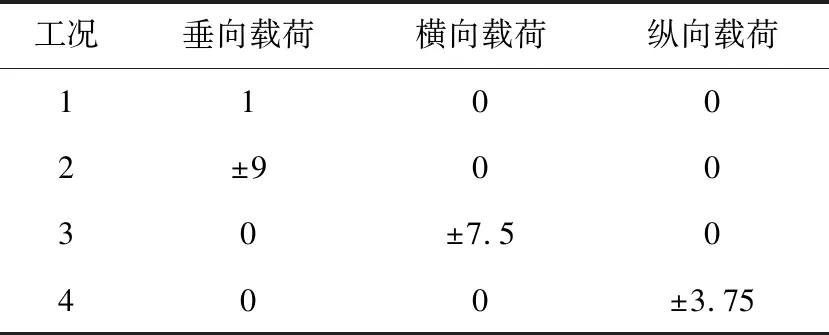

参照现有综合检测车加速度测试数据,在EN13749-2011标准基础上放大1.5倍作为轨检梁及检测设备的垂向、横向和纵向加速度,即振动加速度为:

轨检梁及检测设备垂向加速度:9 g;

轨检梁及检测设备横向加速度:7.5 g;

轨检梁及检测设备纵向加速度:3.75 g.

取轨检梁及检测设备自重1 g为其平均应力计算载荷.

根据上述计算结果列出工况组合,如表3.

表3 运营工况表 g

借助ANSYS软件,分别计算表3中单独4个工况下的沿焊缝方向的正应力值、垂直于焊缝方向的正应力值以及沿焊缝方向的切应力值,计算出平均应力及动应力幅值,求出应力比,计算出许用应力,然后根据板厚进行修正,最后根据DVS1612标准查看是否满足要求.计算结果见表4.

表4 焊缝位置的疲劳强度评估结果

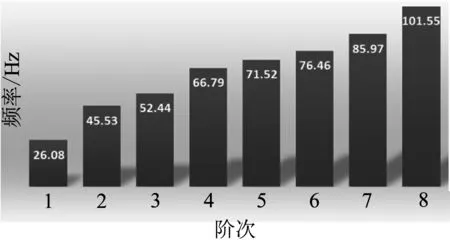

2.2.3 模态计算

模态是该轨检梁各阶振型及其固有频率的总称,属于其固有特性(即动态特性),它与轨检梁在动态条件下的运用品质有着密切的联系.通过有限元分析计算轨检梁的自由模态,图5列出了轨检梁的前8阶弹性振型及其固有频率值.计算结果表明,轨检梁的第1阶固有频率为26.08Hz,振型特征为轨检梁弯曲变形.结合后续线路试验中动应力频谱分析结果,可对运用状态下结构振动特性进行分析.

图5 轨检梁模态分析结果

2.2.4 强度计算结论

在超常载荷及其组合工况下轨检梁上最大应力发生于超常载荷组合工况1,最大Von Mises应力值为126.82 MPa,位于轨检梁安装座圆孔处,焊缝处最大应力也发生在超常载荷组合工况1, 最大Von Mises应力值为104.09 MPa,位于上盖板与垫板焊缝处.上述应力值均小于S355J2W+N、Q345E钢母材和焊缝的许用应力(355 MPa/345 MPa/320 MPa),轨检梁静强度满足要求.

在运营载荷组合工况下,轨检梁焊缝区利用率较高的位置发生在上盖板与垫板焊缝处、下盖板与侧立板焊缝处、支撑筋板与下盖板焊缝处、上盖板与侧立板焊缝处、激光摄像组件安装座焊缝处、外筋板与侧立板焊缝处和外筋板与下盖焊缝处等部位,利用率最高的位置发生在上盖板与垫板焊缝处,数值为0.52,其次发生在支撑筋板与下盖板焊缝处,数值为0.45,轨检梁焊缝位置疲劳强度计算结果均小于规定值,满足强度要求.母材区利用率最高的位置发生在轨检梁安装座圆孔处,利用率为0.39<1.0,其余母材区域利用率也均小于1.因此,该轨检梁的疲劳强度满足要求.

3 线路试验

针对CRH5J综合检测车轨检梁,在不同速度等级下,某高校试验小组分别在哈佳线路和石太客专线开展了动应力跟踪测试工作,线路信息如表5所示.动应力测点共计13个,位置涵盖静强度和疲劳强度计算中的大应力部位,如图6所示.

表5 测试线路信息

图6 动应力测点位置

为评估轨检梁结构的疲劳可靠性,本文采用Miner疲劳损伤线性累积法则和BS7608标准进行损伤计算.考虑变幅加载时,一般假定S-N曲线斜率的倒数在N=5×107次循环处由m变为m+2.各测点应力-时间历程经去除零漂、数字滤波后,采用雨流计数法编制128级应力谱,应力范围门槛值为5MPa[12].利用式(1)~(3)分别对不同速度等级下的动应力数据进行损伤计算,结果如表6所示.

(1)

(2)

(3)

式中,Dh为大于疲劳许用应力范围S0的各应力等级Sri的总损伤;Dl为小于或等于疲劳许用应力范围S0的各应力等级Sri的总损伤;S0为疲劳许用应力范围,根据BS7608标准,J89111213测点位于母材,焊缝等级为B,S0=67 MPa,其余测点焊缝等级为F,S0=23MPa;Sri为应力谱第i级应力水平;N为疲劳许用应力S0所对应的循环数,N=5×107;ni为应力谱第i级应力水平对应的应力循环次数;m为S-N曲线的指数,对于母材,m=4,对于F等级焊接接头,m=3;L为结构设计寿命里程,本研究为1200万公里;l为各次测试的实测公里数;D为结构设计寿命里程损伤.

如表6所示,各次试验中焊缝位置损伤最大大的测点为J2,位于上盖板与外筋板焊缝处;母材位置损伤最大的测点为J11,位于惯性组件安装座圆弧处;测点最大损伤值为4.53E-02,位于上盖板与外筋板焊缝处(J2),出现在石太客运专线(速度等级250 km/h);最大疲劳损伤值远小于1,表明该结构疲劳寿命能够满足1 200 万公里运用的要求;在同等速度等级下,各测点在石太客运专线上的损伤大于京广线,表明结构损伤与线路条件有关(石太客专设计时速250 km/h,京广线设计时速350 km/h);在线路条件较为相近的前提下(哈佳线设计时速200 km/h),损伤值与列车运行速度呈正相关变化.综上分析,在不同线路条件及速度等级下,轨检梁疲劳强度均满足要求,表明该结构能较好的适应不同运用条件.

表6 不同试验速度等级下各测点设计寿命里程损伤

对动应力测点进行频谱分析,不同线路条件及试验速度等级下,各测点主频基本一致,但主频处的功率谱密度存在差异;对于哈佳线,不同试验速度等级下,中高频段能量占比均较大(低频段:0~40 Hz,中频段:40~80 Hz,高频段:>80 Hz),表明结构高频振动特征明显;哈佳线各测点主频处的功率谱密度值随速度增加而增大,低频段的功率谱密度增大倍数大于高频段,在10.4、23.8Hz处最为明显;对于石太客专、京广线,在相同速度等级下,各测点中低频段能量占比较大,在37.6Hz及高频段功率谱密度差异较大;各测点主频与模态分析中各阶次频率无重合,表明轨检梁在实际运用过程中未发生共振现象,满足安全性要求.

4 结论

通过对CRH5J综合检测车轨检梁的结构、功能、技术要求等各关键技术的研究,并结合仿真分析和模拟计算,最终完成轨检梁的设计工作.通过动应力跟踪测试和线路运营考核,验证了CRH5J综合检测车轨检梁的安全性、可靠性和可用性.目前,该轨检梁已被正式上线使用,运用状态良好.