提高小方坯结晶器通钢量的研究与应用

2021-05-20聂金喜骆忠文

聂金喜,徐 军,骆忠文

(阳春新钢铁有限责任公司,广东 阳春 529600)

结晶器是连铸机的关键部件,也是制约铸机高效生产的最为关键的环节。高效方坯连铸对结晶器的要求就是要在高拉速的条件下,钢水能够在结晶器内均匀形壳,并在结晶器出口位置达到一定的坯壳厚度。具体而言,就是要求结晶器四周及角部冷却均匀,并且具有足够的冷却效率。现同行业中大部分利用对结晶器内腔、锥度、镀Cr层技术的研究攻关,通钢量在8000t左右,而经阳春新钢铁经现场跟踪分析,通过对结晶器足辊的改造、足辊开口度的调整、振动台偏摆量等的跟踪研究调整,均可有效降低铜管磨损量,保证铸坯在结晶器内的冷却均匀,提高铸坯表面质量降低漏钢机率,铜管通钢量可达13000t以上[1]。

1 基本情况介绍

1.1 铸机概述

3台连铸机机型:R9m两台、R8一台弧形连铸机。

铸坯断面:155*155mm。

工作拉速:0~5m/min。

振动机构:伺服电机电动缸非正弦振动机构。

铜管材质:银铜。

铜管长度:1000mm。

铜管内腔:表面镀硬铬,厚度0.1mm。

1.2 结晶器运行现状

随着阳春新钢铁连铸小方坯拉速的不断提升,对各设备精度要求也越来越高。阳春新钢铁连铸机原设计最高拉速3.5m/min,通过现场系列的改进创新,目前正常拉速在4.8m/min左右,试验流次最高拉速达5.73m/min,拉速提升后铸坯质量有明显的波动。随着拉速的提升,结晶器的问题也暴露出潜在的许多生产隐患。目前主要是结晶器通钢量与结晶器下口磨损限制了产能的提升与铜管的使用寿命,因结晶器磨损量高造成漏钢断流事故较多,同时磨损量大也导致铸机降速拉钢和脱方降速,铜管通钢量平均在7500t左右,消耗成本达2.8元/t钢以上,严重牵制了炼钢厂成本的控制及生产的稳定顺行。

图1 铜管通钢量6800t磨损情况

2 影响铜管通钢量原因分析

(1)铸坯在结晶器下口支撑不足,铜管单面受力集中磨损加剧。

随着我厂拉速的不断提升,因结晶器足辊架强度及排辊数量未发生改变,足辊开口度精度在生产过程中严重丢失,初生坯壳在结晶器内偏心,保护渣的融入无法满足其润滑、填充气隙传热要求,脱模效果变差。铸坯在出结晶器后得不到有效支撑、导向作用,导致受力不均及内应力的影响发生裂纹漏钢,钢管内部磨损异常[2,3]。

(2)振动运行精度超标,导致铸坯在结晶器内做不规则运动。

结晶器振动装置是连铸机的重要设备之一,主要作用是防止钢水与铜管内壁的粘结,当振动台振动时,结晶器与铜管内初生坯壳有相对运动而实现脱模,当粘结发生时,则通过振动强制脱模,消除粘结。在此情况下,如振动装置仿弧精度、偏摆量超标,则导致铸坯在结晶器铜管做不规则运动。

(3)铜管受热胀冷缩及水压影响内腔尺寸出现偏移。

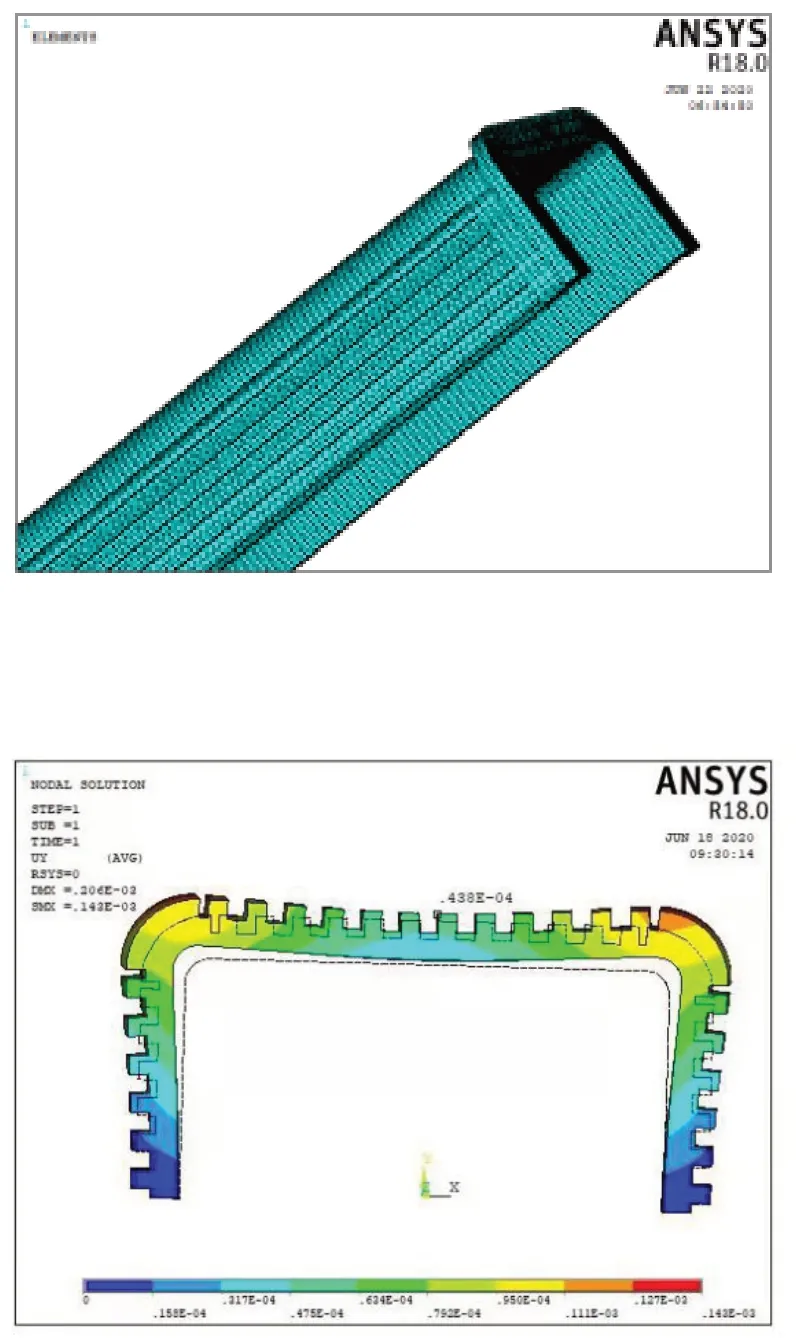

铜的热胀冷缩系数是17.7×10-6m/m·℃,通过建立三维开槽铜管有限元模型,进行热-结构耦合计算。下图为弯月面位置界面的变形图,虚线是变形前的轮廓线。膨胀变形后的样子如图2所示。铜管中间虽然整体内凹,但与原位置相比,向外增加的量>0.14mm,导致铜管锥度的改变、空间内腔变形、镀层丢失。

图2 铜管弯月面位置界面的变形图

(4)结晶器装配修复:足辊开口度、水缝调整不满足要求。

阳春新钢铁采用多锥度铜管,在结晶器足辊的安装过程中,使用铜管内腔面弧板进行“零对零”的调整方式,对足辊开口度进行调整,使用过程发现铜管出现单面磨损严重,通钢量达3000t后,磨损面长度:270mm、磨损量0.8mm,严重影响着铜管的使用寿命。

3 结论

经现场实际跟踪分析研究,结晶器通钢量的提高主要研究方向为,做好铸坯在铜管内的支撑工作,保证铸坯与铜管的同心度,确保初生坯壳与铜管内腔四个面的气隙均匀,消除振动装置与铜管的相互不规则运动。

4 关于提高铜管通钢量技术研究

4.1 结晶器单排足辊改多排足辊应用研究

单排足辊不能满足铸坯的支撑、导向作用,容易出现铸坯出结晶器后受力不均及内应力的影响发生裂纹漏钢,钢管内部磨损异常。将单排足辊改多排足辊,在生产不同钢种情况下,可根据不同的钢液凝固收缩率,综合铜管的倒锥度逐级对足辊开口度进行调整,多排足辊的支撑效果,可有效改善铸坯单点受力集中,在铜管内出现偏心的情况。

4.2 优化结晶器足辊开口度的调整尺寸

结晶器为连铸机的心脏部位,作用是将注入结晶器内的钢水成模并形成均匀的坯壳厚度,出结晶器后不受钢水静压力鼓肚,变形,所以结晶器的传热的好坏对生产的稳定起决定性的作用。影响结晶器使用的主要因素为结晶器下口磨损超标,目前我们结晶器制定的标准为下口磨损超过1mm进行报废处理,造成结晶器磨损的主要原因:因足辊开口度大,无法对铸坯起到有效支撑,受二冷室精度影响,铸坯偏向一边对结晶器铜壁造成磨损。下口磨损后严重影响铸坯在结晶器末端冷却,使铸坯产生表面与边角裂纹,在出结晶器受钢水静压力影响扩大造成漏钢。

4.3 高精度导流水套研究应用

阳春新钢铁现结晶器水套与铜管配合间隙最大偏差达1mm,根据实验证明水缝相差1mm,冷却水水流速度变化达20%。而高拉速铜管主要作用是提高冷却系数、提高冷却均匀性通过高精度导流水套的研究开发应用,均匀铜管四面刻槽内水流量,提高水流速度,从而实现铸坯在结晶器内的冷却均匀及冷却系数的提高。消除水套与铜管的配合间隙,对铜管起到定位及全覆盖面的支撑作用,有效减少铜管受热膨胀内腔尺寸的变形影响,减少事故率,抑制铸坯的脱方,消除因铜管内腔变形而导致的异常磨损。

4.4 结晶器振动装置偏摆量、精度与通钢量关系研究

振动台的偏摆量越大、仿弧精度越低,运行过程中将无法保证结晶器内铸坯与铜管的同心度,导致运行过程铜管单面受力集中,铸坯的负滑脱率变差,即无法保证结晶器通钢量的提高,也致使了结晶器因漏钢事故的发生而报废。

5 结语

与同行业交流结晶器通钢量相对低是及其普遍的现象,只要根据设备的实际使用情况,实时的规范结晶器修复工艺,制定振动装置、铸机扇形段精度维护标准,做好铸坯在结晶器铜管的支撑导向工作,就可以有效提高结晶器铜管的铜钢梁,提高连铸机设备整体的工作效能。