电解质成份管理

2021-05-20唐勇,何文,李锐

唐 勇,何 文,李 锐

(眉山市博眉启明星铝业有限公司,四川 眉山 620041)

电解铝发展至今,已历时130多年,从当初的小预焙槽、小自焙槽发展到现在的大型预焙槽,其生产工艺仍是以钠冰晶石融化为电解质液作溶剂的生产工艺。

1 电解质成份对电解质性质的影响

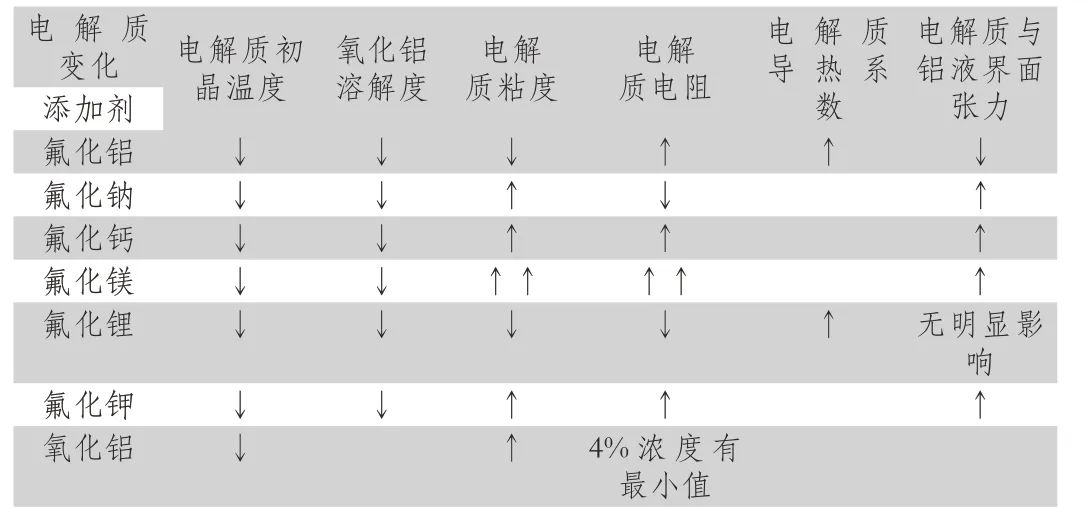

电解质液体系中,钠冰晶石融化为溶剂,溶质有氟化钙、氟化镁、氟化钠(碱)、氟化铝、氧化铝等。氧化铝中又含有钙、锂、钾等。电解质液中的成分具有不同的性质和影响,如下表所示。

?

在电解质液体系中,氟化铝和氟化钠是冰晶石的组成成份,氟化钙和氟化镁是在电解槽启动时添加的,有部份电解铝厂添加碳酸锂转化为氟化锂。

铝土矿中含有锂、钾、钙,不同地区含量不同,因此氧化铝中含有相应的锂、钾、钙,在电解铝的生产过程中富集在电解质中。

电解质成份对电解质性质的影响:电解质中所有的添加剂都降低电解质初晶温度,降低氧化铝溶解度。氟化铝和氟化锂降低电解质粘度,其他的添加剂增加电解质粘度。氟化钠和氟化锂降低电解质电阻,其他的添加剂增加电解质电阻,氧化铝浓度在4%时电解质电阻具有最小值(其他成份不变)。氟化铝和氟化锂提高电解质导热系数。氟化铝降低电解质与铝液界面张力,氟化钠、氟化钙、氟化镁、氟化钾增加电解质与铝液界面张力。液体电解质密度小于铝液密度,因此本文忽略电解质成份对电解质密度的影响。

2 电解质性质对电解生产的影响

要想取得较高电流效率,低电耗的生产指标,钠冰晶石体系电解质必须具有较高的氧化铝溶解度,较低的电阻,适宜的粘度,较低的电解质与铝液界面张力。

2.1 氧化铝溶解度

电解质需要较高的氧化铝溶解度,确保氧化铝能充分溶解。若氧化铝溶解度偏低,不能充分溶解,未溶解的氧化铝将形成沉淀,堆积在电解槽底,逐渐变成炉底结壳,改变电解槽电流分布,增大局部磁场,造成铝液波动,甚至滚铝,恶化生产。

电解质中,全部的添加剂都降低氧化铝溶解度,因此添加剂总量应控制在较低的范围内。

2.2 电解质电阻

2.2.1 降低电解质电阻的添加剂有氟化钠和氟化锂。

在电解铝生产过程中,电解质中增加氟化钠的方式是减少氟化铝的添加。由于氟化铝存在挥发,要保持稳定的分子比,必须定时添加氟化铝。减少氟化铝添加后,钠冰晶石电解质体系中氟化钠含量比例增加,表现为分子比上升。钠冰晶石体系的分子比是氟化钠分子量与氟化铝分子量的比值,中性电解质分子比为3。电解铝生产中,为获得较高的电流效率,采用酸性电解质,分子比小于3,分子比越低,有利于提高电流效率。

氟化钠含量增加能降低电解质电阻,但也存在降低电流效率的问题。因此氟化钠含量也不能过高,宜控制在合适的范围。

由于氟化锂价格高,提高电解质中氟化锂含量的方式是添加碳酸锂,碳酸锂在电解质中经过化学反应生成氟化锂。理论上氟化锂增加能降低电解质电阻,但在实际生产中其作用不明显。随着氟化锂增加,电解质性质发生改变,电解质粘度减小,散热增加,槽温大幅下降,电解质电阻随槽温下降而增加,因槽温下降阳极气体排出受影响会造成气沫电阻增加,因此提高氟化锂含量降低电解质电阻效果并不明显。在氟化锂含量高于4%以上时,槽温大幅下降,氧化铝的溶解受影响,易产沉淀影响生产。在低分子比(分子比小于2.5)电解质体系中添加锂盐对电解铝生产指标没有明显提升,却增加成本。

2.2.2 氧化铝浓度对电解质电阻影响

电解质电阻随氧化铝浓度变化而变化,其关联性如下图。

如图所示,电解质电阻在氧化铝浓度为4%的条件下具有最小值,4%的氧化铝浓度是电解质电阻变化的临界点。以临界点划分,氧化铝浓度分为高浓度区域和低浓度区域。在高浓度区域,随氧化铝浓度增加,电解质电阻增加;在低浓度区域,随氧化铝浓度减小,电解质电阻增加,浓度越低变化越大。

为避免沉淀产生,保持炉膛规整,氧化铝浓度应控制在低浓度区域;为减小电解质电阻,降低无功电压,在低浓度区域应尽可能高。

2.3 温度对电解质电阻影响

电解质电阻随温度变化,温度上升电阻减小;温度下降电阻增大。

2.3.1 电解质粘度

粘度是电解槽中支配流体动力学的重要参数之一。粘度影响电解质中介质的运动速率和热能传递速率。

电解质粘度减小时,电解质流动循环加快,有利于氧化铝扩散提高溶解速率、阳极气体及碳渣排出;粘度过小时,氧化铝沉降加快,容易产生沉淀,铝在电解质中的渗透增加,增加金属损失降低电流效率。电解质粘度增加时,不利于氧化铝扩散降低溶解速率、阳极气体及碳渣排出受到影响造成电解质电阻增加;电解质粘度过大时,增加电解质中细微铝珠及铝离子滞留时间,增加金属损失率降低电流效率,严重降低氧化铝溶解速率,产生沉淀,碳渣分离不良恶化电解质性质。

因此电解质要有适宜的粘度,钠冰晶石体系粘度为3×10-3Pa·S电解质具有较好性质。氟化铝和氟化锂降低粘度,其它的添加剂都增加粘度。氟化钙、氟化镁、氟化钾总量在8%以上时,粘度增加带来的不利影响将逐渐表现出来,氧化铝扩散速度降低,阳极气体排出速度降低,电压噪声增加,电阻增大。氟化钙、氟化镁、氟化钾总量应控制在6%以下。

2.3.2 电解质与铝液界面张力

氟化铝增加降低电解质与铝液界面张力,氟化锂无明显影响,其它的添加剂增加电解质与铝液界面张力。随电解质与铝液界面张力降低,铝液镜面收缩增加,减小铝液在电解质中的渗透,降低金属损失率提高电流效率。增加氟化铝降低分子比能提高电流效率。

3 电解质成份管理

电解质液可使用的添加剂中,氟化铝、氟化钙、氟化镁、碳酸锂(钾、锂、钙也是氧化铝中的杂质,由氧化铝带入富集)对电解质性质的影响具有矛盾性,在改善某一方面性质时对其它方面性质有不利影响。根据电解质成份对电解质性质的影响,要维持较高的氧化铝溶解度,添加剂含量不宜过高,应控制在一定程度范围内。要提高电流效率,过剩氟化铝需适当高点(低分子比)。要降低电解质电阻,分子比不宜过低,其它的添加剂要低;添加锂盐造成槽温降低,对电解质电阻无明显改善,增加成本,锂盐可不添加。电解质电阻在氧化铝浓度为4%的条件下具有最小值,氧化铝浓度应控制在低浓度区域,在低浓度区域应尽可能高。

点式下料的电解槽勤加工、少下料,氧化铝浓度高度控制在低浓度区域,满足低分子比控制条件。为促进电解槽炉帮形成,需添加一定量的氟化钙,氟化镁。含有氟化镁的电解质体系产生炉底沉淀不易消耗,容易形成炉底结壳,因此可不添加。

比较理想的电解质成份如下表:

?

这样的电解质体系氧化铝溶解度高,有利于电解槽炉膛管控;粘度适宜,电解质液流动循环较好,阳极气体排出正常;过剩氟化铝较高,有利于提高电流效率;槽温960℃~965℃,能一定程度降低电解质电阻。

4 氧化铝杂质对电解质成份影响

铝土矿中含有锂、钾、钙等杂质,不同地区含量不同,因此氧化铝中含有相应的锂、钾、钙,在电解铝的生产过程中富集在电解质中。

近年来部份电解铝厂就经历了这样的过程,锂、钾富集总量高达8%以上,槽温大幅降低,产生大量炉底沉淀,电解槽稳定性极差,滚铝现象频繁,甚至发生生产事故或被迫停槽。

氟化钙含量在6%以上时,粘度增加带来的不利影响将逐渐表现出来,氧化铝扩散速度降低,阳极气体排出速度降低,电压噪声增加,电阻增大。

为保证电解生产稳定,需采用杂质含量低的氧化铝。

5 结论

添加剂对电解质性质的影响都有矛盾性,在改善某一方面性质时恶化其它方面性质,添加剂含量不宜过高,应控制在较低浓度范围内;电解质成份复杂会恶化生产,应尽可能保持简单电解质体系;为保持电解质成份稳定,应尽可能采用杂质含量低的氧化铝。