阀芯表面感应淬火工艺研究

2021-05-20王宗勇邵宗光荆兴亚

王宗勇,邵宗光,荆兴亚,江 平

(徐州阿马凯液压技术有限公司,江苏 徐州 221004)

多路阀作为工程机械液压系统控制元件,在使用过程中的性能和使用寿命,阀芯的表面处理质量起着决定性影响。表面感应淬火,作为阀芯表面热处理方式之一,应用广泛。研究表面感应淬火工艺及其淬火参数对表面处理质量的影响,对于提高液压阀使用性能和寿命,有着重要意义。

1 概述

阀芯表面感应淬火质量,是利用电磁感应原理,流过感应线圈的交变电流产生交变磁场,在交变磁场作用下,工件产生涡流效应,由于感应电流的集肤效应,涡流效应主要集中在工件表面进行,使得工件表面温度迅速升高,升高至淬火温度之后,通过淬火液的快速冷却,来完成表面淬火[1]。因此感应电流大小、感应扫描速度、等待时间、冷却时间等参数对淬火效果有着很大的影响,本文通过正交试验设计,验证各参数对感应淬火效果的影响大小及趋势。

2 工艺验证

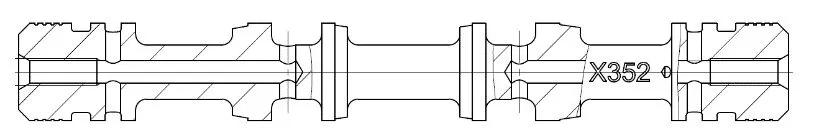

由于阀芯结构的特殊性(阀芯结构见图1),阀芯表面感应淬火一般采用分段扫描淬火的方式,感应电流大小(淬火机床采用功率百分比进行表示)、感应扫描速度(即移动速度)、等待时间、冷却时间等参数,对感应淬火工件的表面硬度、有效淬硬层深度等影响较大。

图1 阀芯结构

本文选取4个影响因素,设计四因素五水平正交试验,验证每种因素影响大小和趋势。为制定更为合理的淬火工艺参数和保证产品质量,提供数据支持。

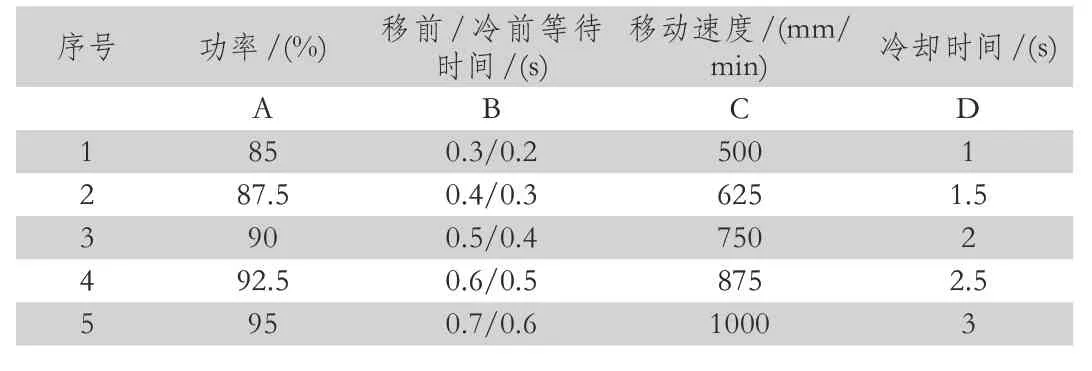

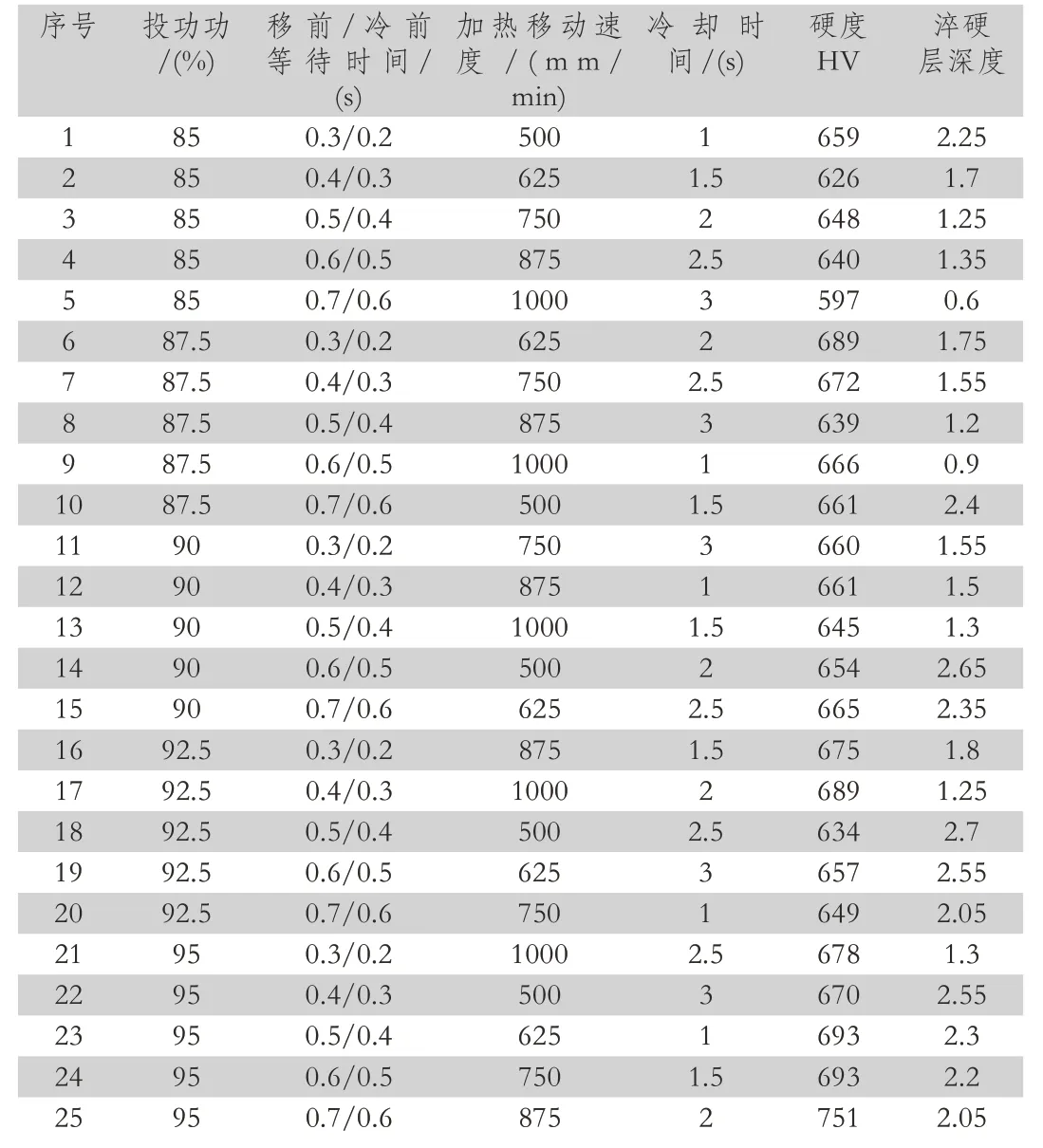

表1 四因素五水平正交试验表

2.1 验证准备

试验采用100kW额定功率、100kHz额定频率的高频感应加热设备,对图1所示的工件进行表面感应淬火,工件共计50根,分25组进行验证,检测结果取每组平均值。

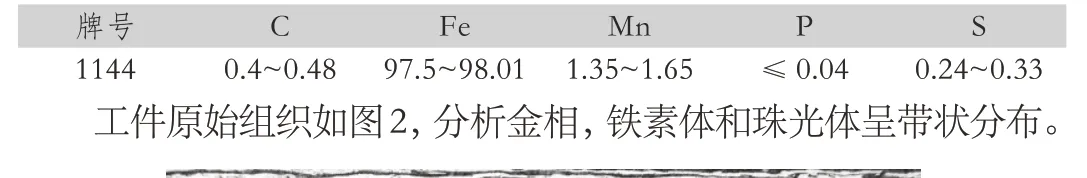

工件材料为SAE 1144易切削钢,其化学成分见下表。从化学成分可知,该材料属于高硫中碳钢,有良好的切削性能,可直接淬火,淬火温度为850℃。

表2 SAE1144易切削钢化学成分

图2 工件原始金相组织 ×100

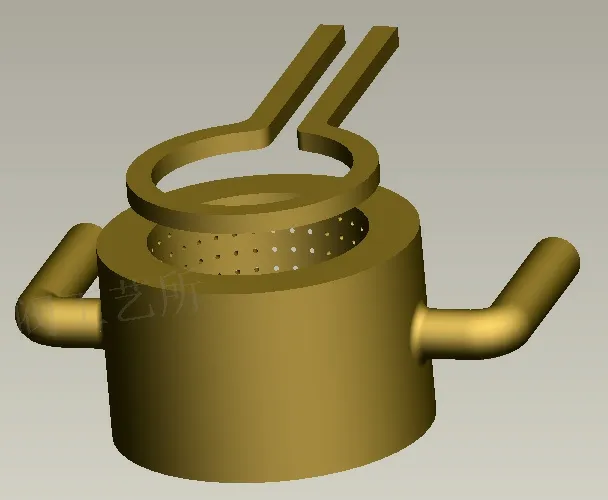

感应线圈结构如图3所示,其中1为感应线圈,2为供水管,3为喷水结构。工件通过上下顶尖固定,并通过电机带动上顶尖旋转,工件随之旋转,感应线圈与工件之间相对移动,以完成工件淬火加工。

图3 感应线圈结构图

2.2 验证结果

根据表1因素水平表,设计正交试验表,按照正交试验表对每组工件进行表面淬火,并编号。对验证工件进行切割取样,利用显微硬度计进行固定间隔测量,检验表面硬度和有效硬化层深度。

表3 淬火工艺验证结果

2.3 结果分析

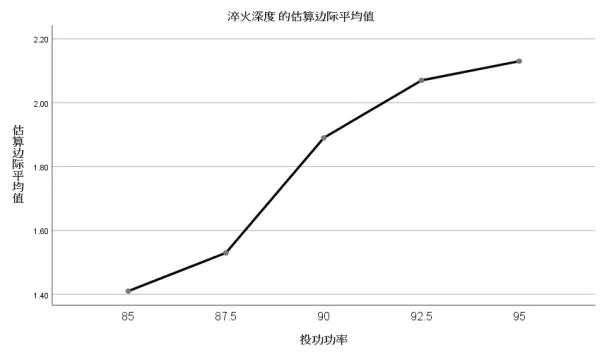

对试验结果进行分析,表面硬度随着淬火功率增加而增大,淬硬层深度随着淬火功率的增大而增加,随着工件移动速度的增加而减小。这是由于淬火功率直接影响涡流效应,淬火功率越大,产生的热量越强,越容易达到淬火温度,表面硬度更高;热量越强,越容易使热量传递到更深处,淬硬层深度就越大。而工件移动速度增加,加热时间减小,热量传递效应减弱,淬硬层深度越小。

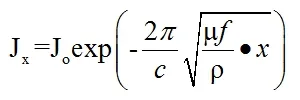

这也可以从电流密度的角度进行分析,表层距表面x深度处的电流密度[2]。

电流频率越高,电流透入深度越小,淬硬层深度越浅。

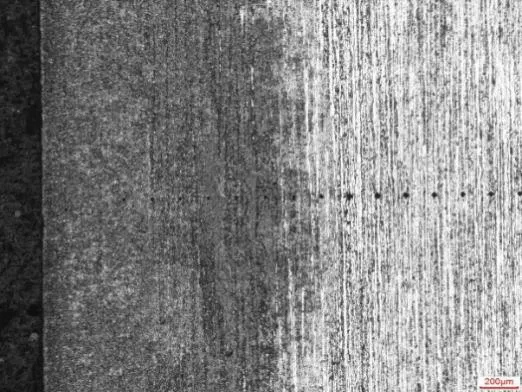

图4 淬火功率对表面硬度的影响趋势

有研究表面,高频感应淬火工件的淬硬层深度约为工件半径的10%~20%[3],金相组织分为三层,表层为马氏体,心部为工件原始金相组织,中间为过渡层。通过试验结果,根据表面硬度和淬硬层深度,优选参数,设定投功功率: 92.5%,移前/冷前等待时间:0.4/0.3s;加热移动速度:800 mm/min;冷却时间:2s。在该参数下,对工件进行表面感应淬火,制作样片,利用金相显微镜观察工件金相组织,判定淬硬层金相组织马氏体等级为四级,且表面无裂纹。

图5 淬火功率对淬硬层深度的影响趋势

图6 移动速度对淬硬层深度的影响趋势

图7 淬硬层边缘金相(50×)

图8 淬硬层金相(500×)

3 结论

阀芯表面感应淬火质量影响因素较多,阀芯直径、台阶宽度、节流槽尺寸、感应线圈设计、淬火参数、冷却介质等等,都会对淬火质量产生影响,通过正交试验,是验证影响因素大小和趋势的有效办法,通过试验验证,能够设置合理的淬火参数。