盐酸分离塔封头裂纹原因分析及返修工艺要点

2021-05-19

(西安核设备有限公司,西安 710021)

某TDI 项目中盐酸分离塔正常运行10 天后发生泄漏,泄漏部位位于塔釜下封头与筒体环焊缝热影响区封头母材上,纵向贯穿裂纹约5 mm 长,补焊修复后使用,新的裂纹又在封头周边区域持续出现。由于介质极度危害,立即停车查找原因。

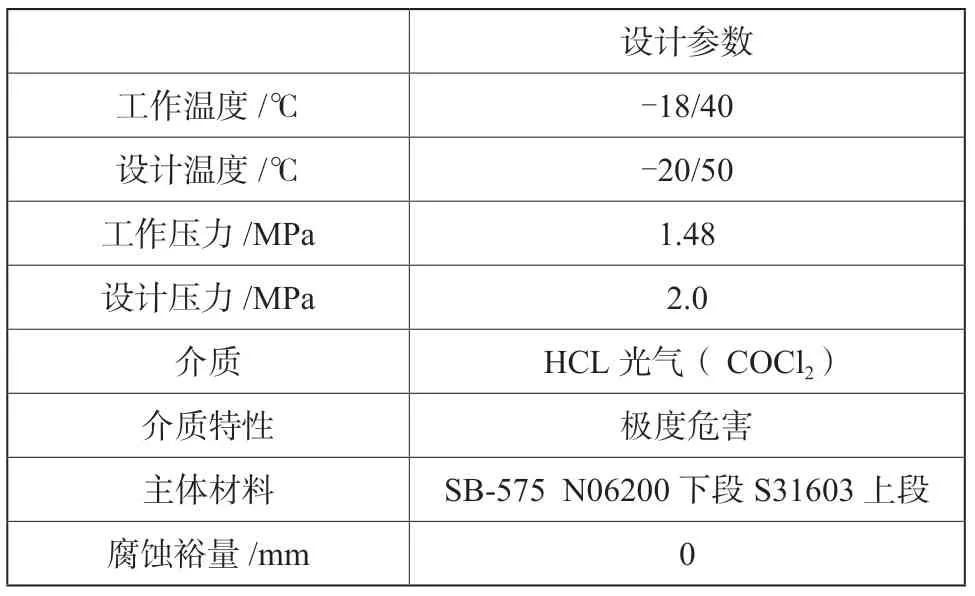

该设备公称直径700 mm,高度9 000 mm,厚度6.35 mm,为填料塔。主体材质共分两段,下段塔体材质为N06200,上段塔体材质为S31603。设计参数见表1。

表1 设备基本参数Tab.1 Equipment basic parameters

1 失效样品的测试与分析

上述裂纹产生的部位为塔体下封头临近焊缝的母材区域,见图1。该封头材料选用的是ASME N06200 材质。为了弄清裂纹产生的原因,与材料供货商联系,及时反馈了该材料的裂纹信息,并从失效设备裂纹处截取母材及焊接试样交予材料厂家对裂纹样品做母材及焊材的化学成分、力学性能、金相组织及弯曲试验分析,以便查找裂纹产生的原因。提供的分析样本是宽19 mm、长230 mm,包括圆周焊接和少量金属材料的母材。分析采用能量色散X 光法(SEM-EDX),利用电子扫描显微镜做样品横向部分的多重半定量化学分析。最后把几个样品交叉部分切去,放在环氧树脂中涂上一层0.05 μm 氧化铝做金相学分析。检查涂后样品用电解腐蚀法揭露其显微结构。腐蚀剂是由5 g 草酸放入95 mL 盐酸的溶液,并通上6 V 直流电。分析结果见表2,3及图2,3。

图1 N06200 封头裂纹详图Fig.1 Head crack detail

表2 材料及焊材的化学成分Tab.2 Chemical composition of materials and welding materials %

表3 力学性能Tab.3 Mechanical properties

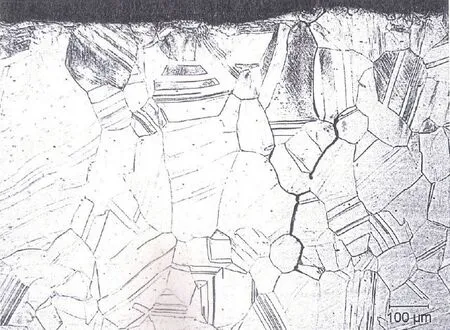

图2 N06200 滑移线和孪晶间界Fig.2 Slip lines and bent twin boundaries of N06200

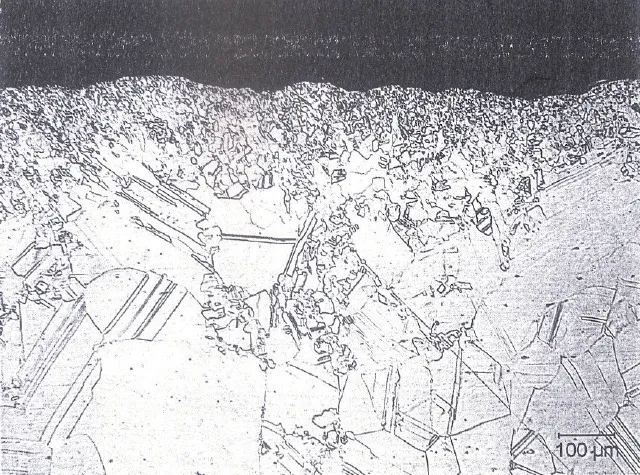

图3 N06200 封头热影响区再结晶显微组织Fig.3 Recrystallization microstructure that occurred from heat welding of of N06200

2 裂纹产生原因分析

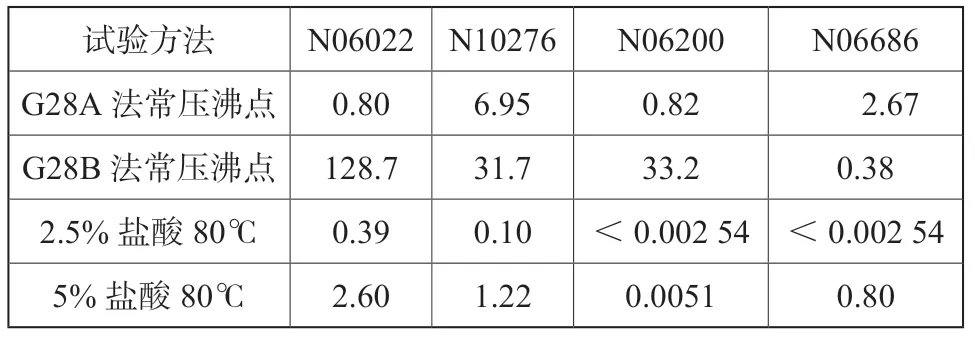

根据材料厂家的分析结果显示,提供的裂纹样品材质确实为N06200 合金,化学成分及力学性能均符合ASME 标准中N06200 的特性[1-2]。而该材料根据资料反馈在TDI 系统中已有30年的使用经验,并没有发生过单纯因介质腐蚀引起裂纹失效的先例。因为N06200 是典型的镍铬钼合金,无论是在氧化还是还原介质条件下都有很好的耐腐能力,主要由于在腐蚀过程中表面生成含Cr2O3的腐蚀产物,这层腐蚀产物有很好的致密性和连续性,不易破裂和剥落,因而阻滞腐蚀过程的进行,可以降低腐蚀率,使金属产生了很好的钝化。由于镍铬钼合金的铬含量比一般的不锈钢含量更高,因而镍铬钼合金的钝化效果更好,在氧化性腐蚀介质中有更好的耐蚀性。同时合金中含有1.6%的铜元素使得合金在还原介质中的耐腐力也进一步提高。N06200 的加工性能也很优越,具有高强度、高塑性、冷韧的特性,能压延成很薄的板。在实验室耐腐蚀试验检测时,N06200 材质在很多介质中有很好耐蚀性,表4为几种材料的腐蚀速率对比。从表中可以看出N06200 材质在耐盐酸腐蚀介质中优于同类的其他类镍基合金。所以可以排除单纯介质腐蚀引起的开裂。

表4 材料腐蚀速率对比Tab.4 Weld metal corrosion rates of material (mm/a)

排除了介质腐蚀引起裂纹的因素,对材料作进一步的分析。虽然镍基合金在一些介质中存在晶间腐蚀的敏感性。其机理主要是贫铬理论,即合金在敏化温度范围内会在晶界析出Cr23C6型的高铬碳化物,其邻近区域产生了贫铬区所致。但随着N06200 材质中镍含量的提高从而降低了晶间腐蚀的敏感性,N06200 材质的Ni 含量为59%,比一般的奥氏体不锈钢高得多,因而其对含氯化物溶液等的晶间腐蚀敏感性都要低[3]。试验结果显示N06200合金的U 型弯曲试样在45%氯化镁溶液煮沸持续1008 小时确实没有产生裂纹,但是在同一检测条件下,316L 不锈钢在2 小时内就产生裂纹。根据上述分析也排除了因晶间腐蚀引起材料产生裂纹的因 素。

根据分析排除了材料本身原因导致裂纹的因素,只能从加工过程的选择作进一步探讨。从图2显微结构可见的滑移线和弯曲孪晶间界说明,该封头制造时经历了大量的冷加工操作。图3也表明封头到筒体的环向焊接接头包括一部分热影响区发生了再结晶。通常,促进再结晶产生需要约10%的冷加工操作。根据经验分析,如果大量的冷加工后对部件不采取措施,可能导致材料在操作工况下的应力腐蚀开裂。因为封头冷成型过程中材质残余应力积聚与封头和壳体焊接时产生的变形不协调、热影响叠加,在设备运行时压力、温度、介质共同作用下氧化层极易破裂剥落,再加上封头和筒体焊接时产生的残余应力进一步恶化该处的受力状况,很有可能造成N06200 封头的失效裂纹。

综上分析,认为该裂纹为应力腐蚀裂纹。当镍基合金材质N06200 封头冷压型和焊接产生残余应力足够大,成形后未作任何消除应力的措施,显著降低材料的力学性能,在较大应力状态下与腐蚀性介质联合作用发生应力腐蚀裂纹,该裂纹在进一步工况操作下迅速扩展,引起应力腐蚀破裂,容器泄漏。追溯该裂纹封头的加工工艺规程,发现封头在冷压成形后,未要求进行恢复性能热处理,技术人员认为根据规范要求N06200 封头在冷成形时变形率没有超出规定的7%要求,所以不必进行热处理[4]。但是根据封头处失效裂纹的分析为了避免应力腐蚀开裂,在封头冷压成形后进行恢复材料性能热处理消除应力是必要的,即使材料冷成形变形率没有超过标准规范的规定也要进行热处理。

3 返修工艺要点

分析失效的原因后将该封头从设备切除,重新制定制造工艺,封头上的所有接管重新下料,法兰再用。

3.1 加工工艺

确认切割位置(筒体侧距焊缝边缘去除15 mm),采用机械加工方法切割分离封头与筒体、法兰与接管,同时加工筒体、法兰侧坡口。机械加工可避免切割区域产生热影响区,影响焊缝质量,同时可保证加工表面的形状、尺寸和光洁度符合焊接工艺规程的规定。材料进厂后按ASME N06200 的要求进行化学成分及力学性能复验,保证原材料的质量可靠。下料前材料表面应贴牛皮纸保护,划线和标记应在保护层上进行,下料采用水刀切割既可保证切割面光滑,又能节约材料降低成本。为了保证N06200 材料的抗蚀性,它的制造场地应清洁,与合金钢制容器制造场地分开,避免零部件与黑色金属混放被铁离子污染从而影响材料的耐蚀性。设备吊运时,应用软索或套有橡皮管的钢丝绳,用夹具吊运时,接触N06200 材料部位应垫软物。封头冷压成型前板材表面涂润滑脂,严格按照工艺要求成形,冷压成形后应对封头进行固溶热处理恢复材料性能。

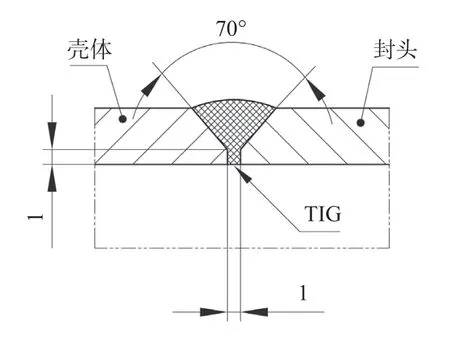

封头成形后按直边找正采用机械加工方法加工高度(高度在图纸基础上增加15 mm)、中心孔及坡口。坡口表面按NB/T 47013.5—2015 要求进行100%PT 检测 Ⅰ级合格[5],避免坡口有分层、折叠、裂纹等缺陷影响焊接质量。封头与筒体的焊接结构如图4所示。

图4 封头与壳体焊接详图Fig.4 Head and shell welding detail

3.2 焊接工艺

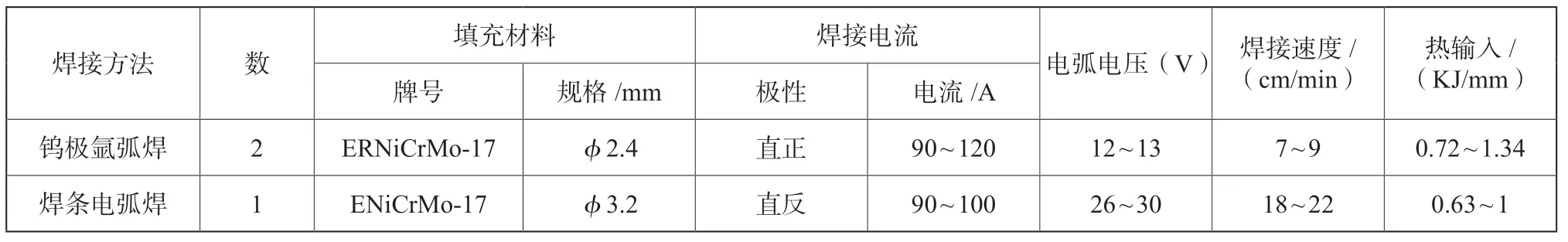

焊接工作之前要建立良好的安全工作条件,焊接区域按要求彻底清洁。焊接坡口及其两侧25mm宽度的金属表面修磨去除氧化物,并用丙酮清洁,用无毛白布擦拭表面,无变色为合格;焊条烘干温度按厂家推荐,焊接时焊条应放置保温桶内,随用随取;焊接过程要全程气体保护,正面:99.99% Ar 气流量10~15 L/min 背面:99.99% Ar 气流量15~18 L/min;焊接过程应注意对板材表面保护并注意层间及焊后表面飞溅物的清理,打磨焊缝圆滑过渡;焊接过程应严格控制焊接线能量和层间温度,层间温度不高于100℃[6]。设备制造完成后进行水压试验及气密性试验,并对设备内外表面进行酸洗钝化处理,所形成的钝化膜用蓝点法检查,无蓝点为合格。焊接工艺参数见表5。

表5 焊接工艺参数Tab.5 Welding parameters

4 结束语

综上所述,通过分析论证封头在役裂纹产生原因是由于应力腐蚀开裂造成的,所以得出是否进行恢复材料性能热处理不仅取决于冷加工的变形率是否超差,介质的影响更为关键。即使部件冷加工变形率未超出标准要求,如果介质对该材料有应力腐蚀倾向也应进行恢复性能热处理。该设备按照新工艺返修后,投入使用运行至今状况良好,未发现异常。