SK型静态混合器摩阻系数与混合效果的模拟研究

2021-05-19

(中石化上海工程有限公司,上海 200120)

静态混合器是一种没有运动部件的高效混合设备,其结构是在圆形管道内放置特殊结构的组合元件,依靠流体自身的动力(压力降),使需要混合的流体受到流道形状和截面变化等约束,进行分流切割、合流剪切以及旋转搅动等运动,最后达到良好的分散和混合效果[1]。目前静态混合器已经在化工、石油、环保、食品以及医药等行业得到广泛的应用[2]。

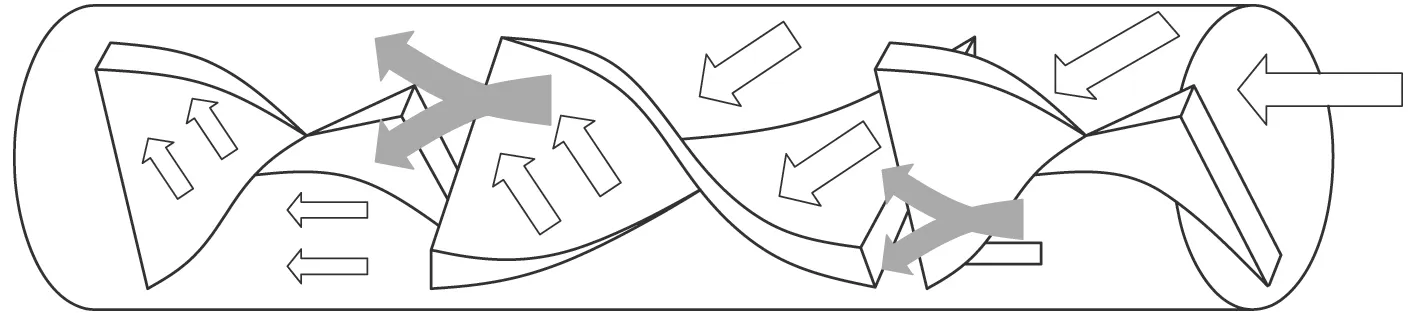

SK 型静态混合器是一种高效的管式混合设备,其混合作用基于混合单元中的螺旋板使流体介质产生径向速度脉冲,形成主体对流和涡旋运动,使流体混合均匀。其混合元件结构见图1,流体流经混合元件时被其内部单元不断切割,同时由于内部元件旋转扭曲90°。迫使流体的流动方向不断变化,产生对流和涡旋运动,被分割的流体在两个单元之间合流,之后再次被分割,流体不断进行分散、对流、涡旋、合流,达到混合均匀的效果[3]。

图1 SK 静态混合器结构示意图Fig.1 Scheme of SK static mixer

压降是静态混合器选型的重要参数之一,压降决定能耗。流体在SK 型静态混合器中流动,摩阻系数主要有三部分组成:① 螺旋板使流体被迫转向90°产生的局部阻力;② 流体在相邻两个混合单元间流动产生的局部阻力;③ 流体在螺旋板与管壁之间流动产生的沿程阻力。

国外对静态混合器的研究较多。Luong Thi Cam Tu[4]通过实验研究了牛顿流体及非牛顿流体在层流条件通过Kenics 静态混合器的压力降与雷诺数关系。Hyun-Seob Song[5]通过CFD 软件模拟研究Kenics 型静态混合器压力降,利用因次分析法分析其压降与三个无因次数群有关,为摩阻系数与雷诺数及长径比,并最终拟合得到和以前文献不同,适合全体雷诺数范围的压力降与雷诺数及长径比关系式。Vimal Kumar[6]通过数值模拟研究Kenics 静态混合器,发现每个混合单元的压力降与Kenics 静态混合器的单元个数没有关系,并得到不同雷诺数范围内压力降与雷诺数关系,模拟结果与文献实验结果对比完全吻合。

国内对于SK 型静态混合器的研究开发起步较晚,虽然有所研究与应用,但无论从规模还是从发挥效益都远远没有达到国外的水平,静态混合器的应用价值没有得到充分的挖掘。2004年姚斌[7]等人通过实验研究了SK 型静态混合器层流流动时的摩阻系数计算式。2008年吴剑华[8]等人通过实验研究了SK 型静态混合器的湍动性能。2009年姚斌[9-10]等人通过实验研究了混合元件数对混合器内速度分布和湍流性能的影响。研究结果表明混合元件数量超过3 个以后,对流体湍动的强化基本达到混合器强化的极限,继续增加元件数量不能提高流体的湍动程度。同年其还研究了混合元件长径比对混合效果的影响。

虽然,国内外已经对SK 型静态混合器做了一些初步的基础研究,但是研究成果有很大的局限性,只能用于特定实验条件下的静态混合器。并且没有具体分析SK 静态混合器摩阻系数和混合效果的各种影响因素,如螺旋板长径比、混合单元个数、相邻混合单元之间的关系的影响,在SK 静态混合器的设备选型时,还会因理论研究及实验数据太少而选型困难。

本文通过模拟研究SK 静态混合器摩阻系数和混合效果与各种影响因素的关系,得到在高雷诺数范围内不同长径比、不同混合单元个数、螺旋板长径比、相邻螺旋板排布等参数对SK 型静态混合器的摩阻系数及混合效果的影响,此模拟结果可以直接应用于SK 静态混合器的工业选型。

2 物理模型和数学模型

2.1 物理模型

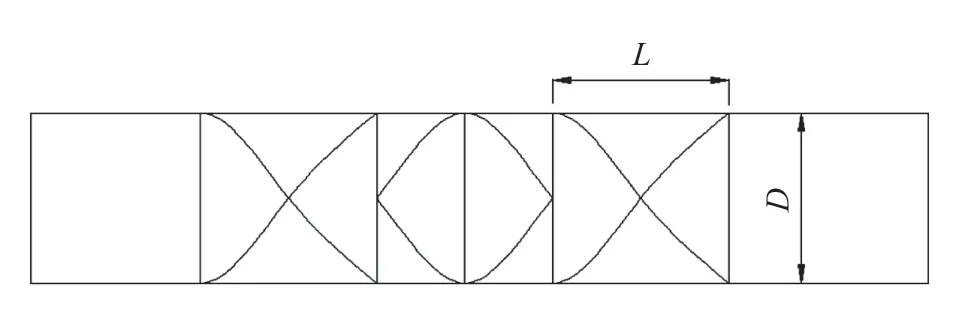

本文模拟研究的单段SK 型静态混合器的物理模型结构示意图见图2,混合器直径、螺旋板长度、混合单元数分别用D、L、Ne表示。

2.2 数学模型

图2 SK 静态混合器结构示意图Fig.2 Schematic diagram of SK static mixer

本文通过CFD 数值模拟研究高雷诺数下SK 型静态混合器的摩阻系数,模拟使用Reynolds 平均的N-S 方程,采用k-ε湍流模型对方程进行封闭。

2.2.1 控制方程

假定流体在管道内流动是高速、不可压缩的,流体物性不随流体流动而变化。

不可压缩流体的湍流流动选用Navier-Stokes 方程表示。物质、动量守恒方程可写为如下形式:

连续性方程:

动量守恒方程:

式中,ui表示平均速度,ui'表示瞬时的速度。

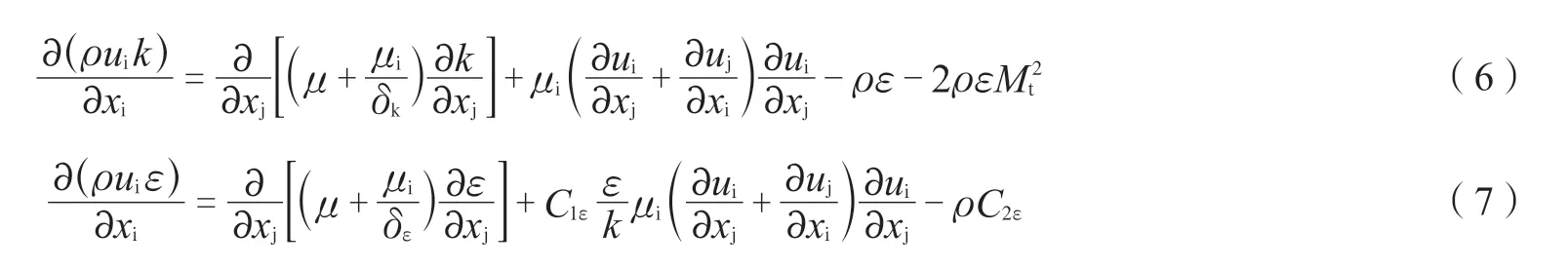

湍流方程:

为了使以上方程闭合,选用如下标准k-ε模型

其中:k和ε分别表示湍动能和湍流耗散率。模型常数为Cμ=0.09,C1ε=1.44,C2ε=1.92,σt=0.85,σk=1.0和σε=1.3。

2.2.2 数值设置

控制方程采用CFD 软件进行数值求解,压力项用标准差分格式离散,其余项用二阶迎风格式离散,离散方程组用Simplec 代数法进行求解,壁面函数选用标准壁面函数。当计算的各项残差低于10-4时模型收敛。

2.3 网格独立性验证

由于流动问题的求解是在每一个网格上进行的,因此网格的质量与数量直接影响到计算结果的准确性。由于本文研究的模型很多,不能对每一个模型都单独检查网格独立性。为了克服这个问题,Hosseinalipour 和Mujumdar[11]指出,对确定的设备结构,最适宜的网格数目是“最差”网格数目的两倍。其中的“最差”网格指在高雷诺数的案例下模拟结果不随网格数目变化的最小值。这个过程会增加模型在低雷诺数下的计算时间,但却节省了在每个模型模拟过程中计算网格稳定性的时间。

2.4 混合器摩阻系数计算方法

计算静态混合器的压力降是设备选型的第一步。对于系统压力较高的工艺过程,静态混合器产生的压力降相对较小,对于工艺本身不会构成主要矛盾。而对于系统压力较低的工艺过程则要进行压力降计算,以适应工艺要求。SK 型静态混合器的压力降计算有两种表示方法,最常使用的计算式如下:

式中f——摩阻系数;

ρ——流体密度;

u——流体宏观速度;

L——静态混合器长度;

dh——长静态混合器直径。

2.5 混合指数

当混合后的流体通过静态混合器到达混合器出口,希望在出口处达到均匀的温度或者浓度分布。为了表示在不同混合设备及操作条件下混合的均一度,Devahastin 和Mujumdar[12]提出了如下混合标准:

式中SC——流道任意横截面的浓度标准偏差;

Cavg——流道横截面的平均浓度。

当MI=0 时表示相应截面浓度均匀混合效果非常好,当MI=1 时,则相反。

2.6 模型验证

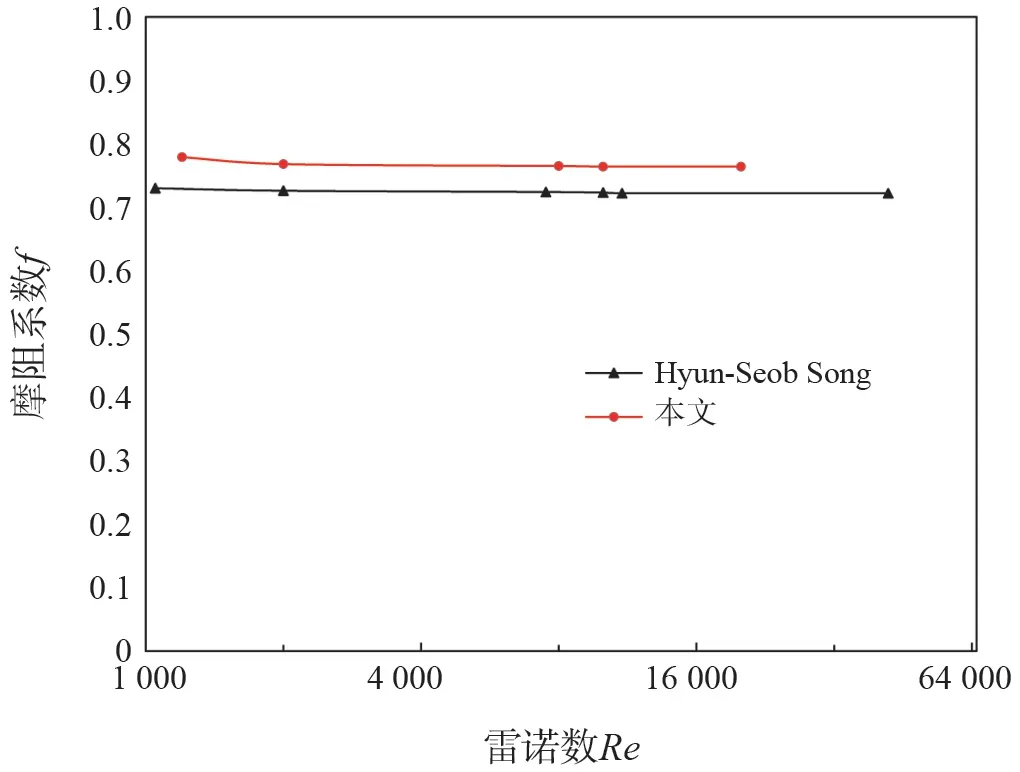

为了验证计算结果的准确性,本文模拟研究静态混合器长径比为1,混合元件错流布置时,混合器的摩阻系数随雷诺数的变化,将研究的数值结果与Hyun-seod song[5]的计算数据进行比较,从图3可以得知本文模拟的结果与文献有偏差,但偏差在10%以内,属CFD 模拟可接受范围,本文研究模型基本可靠。

图3 文献数据比较Fig.3 Comparison of the friction factor according to the reference

3 SK 型静态混合器摩阻系数影响因素分析

3.1 混合器沿程压力随轴向距离的变化

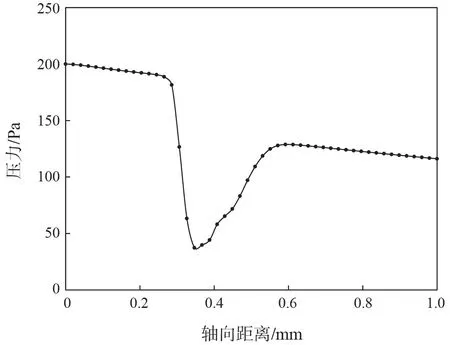

模拟研究SK 型静态混合器的设备尺寸为:直径100 mm,螺旋板高度100 mm,1 个混合单元时,混合器沿程压力随轴向距离的变化见图4。从图中可以看出流体经过混合器时,压力迅速降低,并在混合器出口压力有部分恢复。

图4 混合器沿程压力随轴向距离的变化Fig.4 Effect of axial distance on pressure along SK static mixer

可能原因分析如下:由于螺旋板的旋转作用,使进入混合单元后的流体形成径向速度,进行涡流卷吸混合,压降损失,在混合器出口,由于流道恢复,压力进行部分恢复。总体上流体经过混合器后的阻力远大于直管阻力损失。

3.2 螺旋板同向时,混合器单元个数对摩阻系数的影响

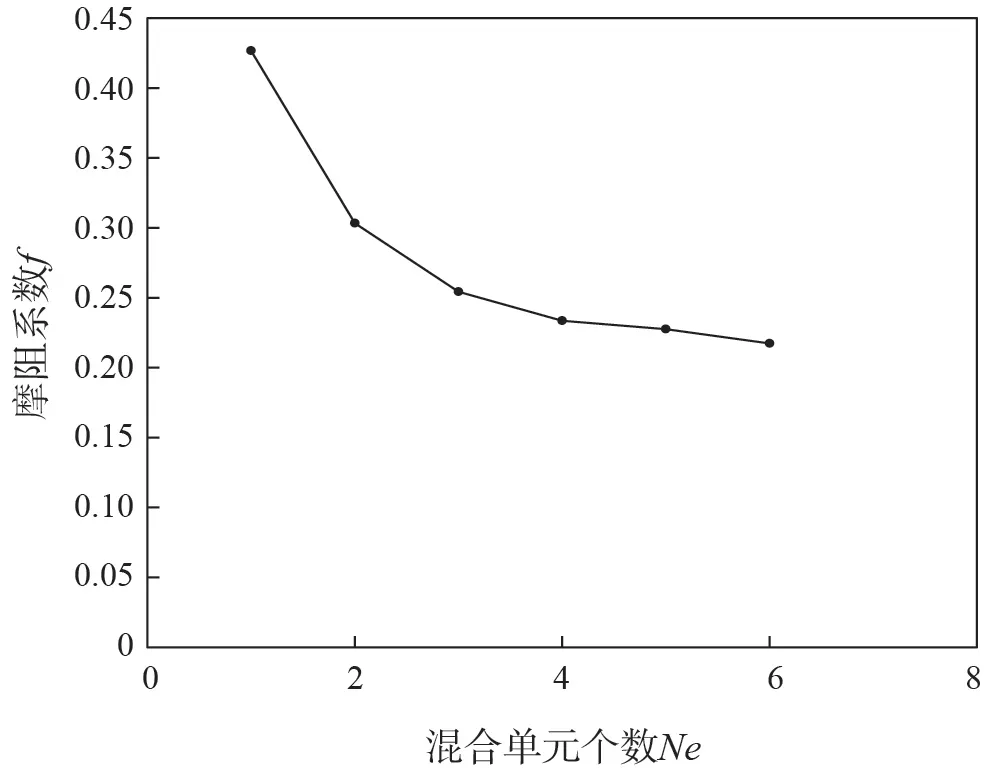

SK 型静态混合器在工业中经常需要多个混合单元串联起来应用,以达到均匀的混合效果。本文模拟研究相邻螺旋板顺流时,SK 型静态混合器摩阻系数随混合器单元个数的变化关系。模拟研究SK 型静态混合器的设备尺寸为:直径100 mm,高度100 mm,相邻混合单元顺流,单元个数1、2、3、4、5。

螺旋板顺流时,SK 型静态混合器摩阻系数与混合器单元个数(Ne)的关系见图5,SK 型静态混合器沿程压力随轴向距离的变化见图6。由图5可知,随着混合单元个数的增多,SK 型静态混合器的摩阻系数先减小,当混合单元个数超过3 个后,摩阻系数基本稳定。

图5 螺旋板顺流时,SK 型静态混合器摩阻系数与混合器单元个数(Ne)的关系Fig.5 Relationship between fraction factorand number of mixing elements (Ne) of SK mixers during parallel-flow

图6 螺旋板顺流时,SK 型静态混合器沿程压力随轴向距离的变化Fig.6 Effect of axial distance on pressure along SK mixers during parallel-flow

可能原因分析如下:当流体经过第1 个混合元件时,流体在螺旋板的折流作用下,被迫转向90°,由于相邻两个混合元件螺旋板旋转方向一致,当经过第2 个混合元件时,流体由于惯性,仍在做螺旋运动,故经过后一级的阻力损失远小于经过第一级的阻力损失。随着混合器单元个数的增多,螺旋板顺流时,流体摩阻系数非常缓慢地减小。在实际应用中,螺旋板顺流时,当SK 型静态混合器的混合元件超过3 个时,可认为摩阻系数随混合器单元个数不变。

3.3 螺旋板错流时,混合器单元个数对摩阻系数的影响

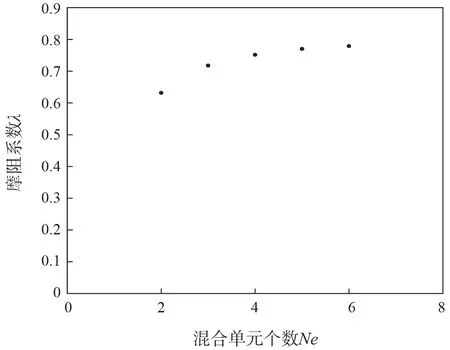

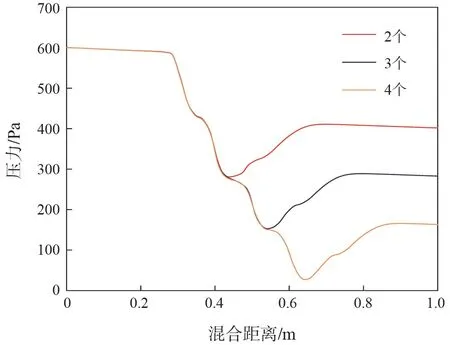

螺旋板错流时,SK 型静态混合器摩阻系数与混合器单元个数(Ne)的关系见图7。螺旋板错流时,SK 型静态混合器压力与混合器单元个数(Ne)的关系见图8。由图7可知,随着混合单元个数的增多,SK 型静态混合器的摩阻系数缓慢增大,当混合单元个数超过3 个后,摩阻系数基本稳定。

图7 螺旋板错流时,SK 型静态混合器摩阻系数与混合器单元个数(Ne)的关系Fig.7 Relationship between fraction factor and number of mixing elements (Ne) of SK mixers during cross-flow

图8 螺旋板错流时,SK 型静态混合器压力与混合器单元个数(Ne)的关系Fig.8 Relationship between pressure and number of mixing elements (Ne) of SK mixers during cross-flow

可能原因分析:由于螺旋板错流排布,相邻混合器单元交接处流体被迫转向90°产生的局部阻力损失引起,当只有1 个混合器单元时,混合元件出口流体不需转向。有2 个混合器单元时,流体在混合器单元交接处转向1 次,有3 个混合器单元时,流体转向两次。以此类推,当有m个混合器单元时流体转向次数为(m-1),平均到每个混合器单元流体转向次数为(m-1)/m,即混合器单元个数越多,平均到每个混合器单元流体转向次数越多,转向引起的局部损失阻力平均到1 个混合单元越大。但可能由于流体转向引起的局部阻力与其他阻力损失相比太小,随着混合器单元个数的增多,流体摩阻系数非常缓慢地增加。在实际应用中,当SK 型静态混合器的混合元件超过3 个时,可认为摩阻系数随混合器单元个数不变。

3.4 螺旋板长径比对摩阻系数的影响

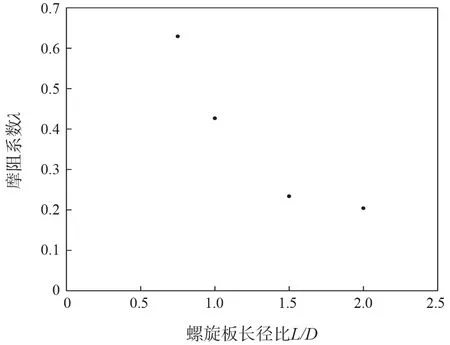

SK 型静态混合器在工业中,由于介质的黏度或允许压降等有特殊要求,需要使用不同长径比的螺旋板,以达到均匀的混合效果。本文模拟研究SK 型静态混合器摩阻系数随混合器螺旋板长径比的变化关系。模拟研究SK 型静态混合器的设备尺寸为:直径100 mm,螺旋板长径比0.75、1、1.5、2,相邻混合单元顺流,单元个数1。螺旋板长径比对混合元件摩阻系数的影响见图9。

由图9可知,不同螺旋板长径比的混合元件摩阻系数不同。随着螺旋板长径比的增大,SK 型静态混合器的摩阻系数减小。

图9 螺旋板长径比对混合元件摩阻系数的影响Fig.9 Influence of aspect ratio of SK mixers to friction factor

原因分析为:当流体经过螺旋板时,被迫转向90°,当螺旋板长径比较大时,流体沿螺旋板缓慢转向,阻力损失较小。

4 SK 型静态混合器混合效果影响因素分析

4.1 混合器单元个数对混合效果的影响

SK 型静态混合器在工业中经常需要多个混合单元串联起来应用,以达到均匀的混合效果。本文模拟研究SK 型静态混合器混合效果随混合器单元个数的变化关系。模拟研究SK 型静态混合器的设备尺寸为:直径100 mm,螺旋板长度100 mm,相邻混合单元顺流,单元个数1、2、3、4。混合单元个数对混合效果的影响见图10。

由图10可知,混合元件数越多,混合器同一截面浓度均方根偏差越小,原因为流体经过每一级混合元件,由于螺旋板作用,流体螺旋运动,使流体进一步混合。在实际应用中,当SK 型静态混合器的混合元件超过3 个后,混合效果提高较慢。

图10 混合单元个数对混合效果的影响Fig.10 Effect of number of mixing elements (Ne)on mixing effect

4.2 相邻混合单元排布对混合效果的影响

相邻混合单元的排布一般有顺流和错流两种,本文模拟研究两种排布对混合器混合效果的影响。模拟研究SK 型静态混合器的设备尺寸为:直径100 mm,螺旋板长度100 mm,相邻混合单元为顺流和错流,单元个数3。相邻混合单元排布对混合效果的影响见图11。

由图11可知,在混合单元内部,相邻螺旋板错流的混合效果优于顺流,在混合单元的下游,顺流的混合效果优于错流。原因可能由于,错流时,由于相邻螺旋板的折流方向相反,流体在混合元件内部流动方向不断变化,产生对流和涡旋运动,被分割的流体在两个单元之间合流,之后再次被分割,流体不断进行分散、对流、涡旋、合流,当在混合器下游,流体径向流速小于顺流时的流速,混合效果变慢。在工业应用中,在压降和布置允许的情况下,混合单元数较多时,建议选择错流,当混合元件较少时,建议采用顺流。

图11 相邻混合单元排布对混合效果的影响Fig.11 Influence of adjacent mixing elements arrangement on the mixing effect

5 结论

本文通过数值模拟研究了SK 型静态混合器摩阻系数与静态混合器单元个数、相邻混合元件螺旋板方向、螺旋板长径比的关系,以及混合器单元个数、相邻混合单元排布对混合效果的影响。主要研究结论如下:

(1)当相邻螺旋板顺流时,SK 型静态混合器的摩阻系数随混合单元个数的增加缓慢减小,当混合单元个数超过3 时,摩阻系数基本维持不变。

(2)当相邻螺旋板错流时,SK 型静态混合器的摩阻系数随混合单元个数的增加缓慢增加,当混合单元个数超过3 时,摩阻系数基本维持不变。

(3)混合元件的螺旋板长径比越大,其摩阻系数越小。

(4)混合元件数量越多,混合效果越好,当混合元件超过3 时,混合效果提高较慢。

(5)在混合单元内部,相邻螺旋板错流的混合效果优于顺流,在混合单元的下游,顺流的混合效果优于错流。混合单元数较多时,建议选择错流,当混合元件较少时,建议采用顺流。

此模拟结果可以用于工业SK 静态混合器的设备初步选型。

符号说明

Cμ,C1ε,C2ε——湍流模型常数;

D——SK 静态混合器直径;

L——螺旋板长度;

k——湍动能;

Ne——混合单元个数;

P——压力;

ΔP——压力降;

u——流体宏观速度;

f——摩阻系数;

λ——摩阻系数;

ρ——流体密度;

E——湍流耗散率。