聚烯烃戊烷的工业化生产

2021-05-19

(中国石化上海石油化工股份有限公司,上海 200540)

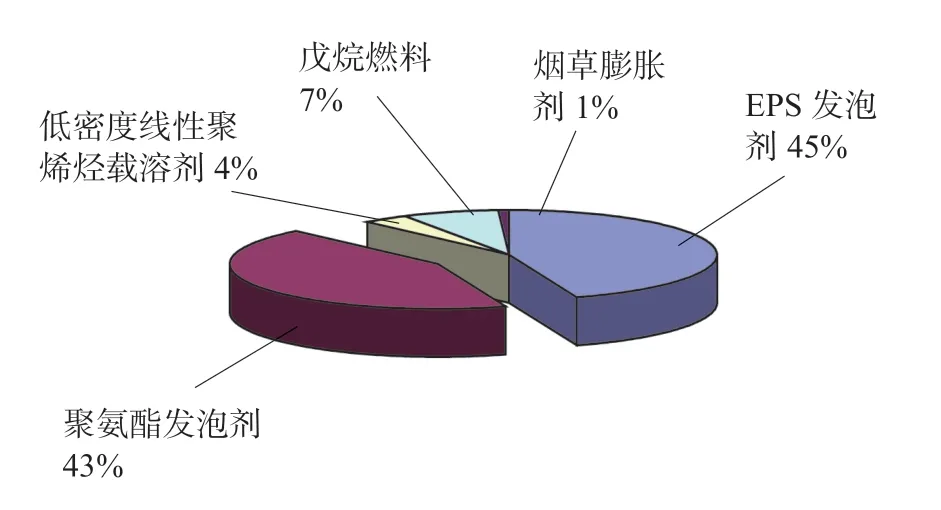

随着环保意识的加强,C5 的开发利用和产品质量的升级已经引起世界各国的普遍关注[1-3]。在C5 的下游产品中,戊烷的主要应用领域为发泡剂、溶剂和燃料等。图1列出了目前国内戊烷产品的消费结构。

图1 国内戊烷的行业消费结构Fig.1 Domestic pentane industry consumption structure

目前发泡剂领域的戊烷消耗量最大,占戊烷消耗总量的90%左右。聚烯烃用戊烷是聚烯烃生产装置运行中具有移出聚合反应热功能戊烷的简称,虽然用量少,但产品附加值高,与常规的EPS 戊烷发泡剂产品差价超过6 500 元/t。聚烯烃戊烷除了常规的戊烷异构体比例、含硫量等指标外,含水量是一个非常重要的指标,在运输、储存和使用的过程中对含水量的要求极为苛刻,通常要求聚烯烃戊烷含水量指标在25 mg/L 以下。

某石化企业戊烷生产装置以裂解C5 分离除去二烯烃后的抽余C5 为原料,采用两段加氢工艺,对其中的不饱和烃进行完全加氢。然后,根据市场需求,可将加氢后的混合戊烷再经过精馏塔进行分离,得到不同比例戊烷发泡剂产品和高纯度的正戊烷产品,目前该装置所产戊烷已应用于分子筛脱附剂、高压聚乙烯反应溶剂和分析试剂等领域。为了提高碳五装置的经济效益和优化产品结构、满足客户需求,本文研究以降低戊烷(聚烯烃用)产品中水分含量、提高聚烯烃用戊烷产品的质量为目的,利用戊烷发泡剂装置现有的工艺和设备,开发以加氢醚后碳五为原料,工业化生产聚烯烃用戊烷的工艺技术,装置运行平稳且产品各项指标均达到相应的质量要求。

1 实验部分

1.1 原料

T-2301 塔原料为加氢醚后碳五,异戊烷含量在18.72%~27.66%之间波动,均值为22.53%。典型的加氢醚后碳五组成见表1,加氢醚后碳五可以直接用作EPS 戊烷发泡剂。

1.2 聚烯烃戊烷的生产要求和原理

(1)加氢醚后碳五原料符合溴指数≤50 mg 溴/100 g 油及含硫量≤1 mg/L 的要求。

(2)利用T-2301 塔对加氢戊烷进行切割,得到正戊烷含量在75%~80%的戊烷馏分。

(3)利用5300 单元现有的工艺及设备,通过“冷却分水-分子筛脱水”两步分水法(即低温水冷却使得物料中的微量水析出后分去,再通过分子筛催化剂进行物理吸附脱除部分水分),将戊烷馏分低温分水和3A 分子筛物理吸附相结合的工艺进行脱水,可以使脱水后戊烷含水量≤25 mg/L。

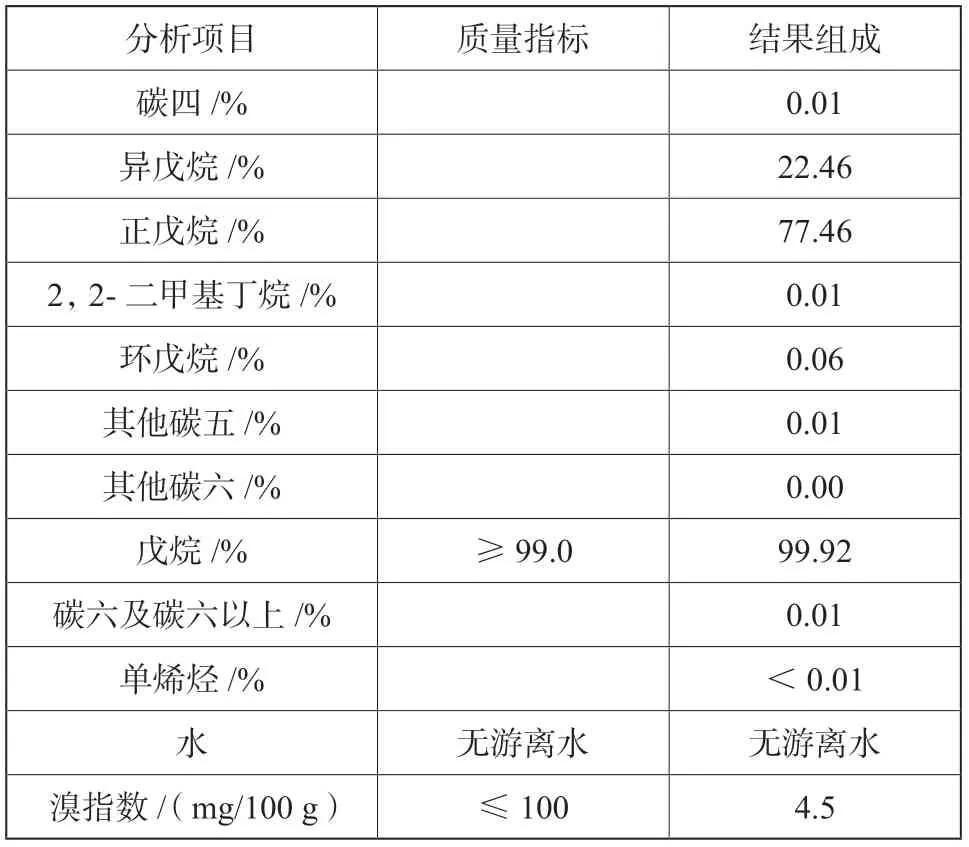

表1 典型的加氢醚后碳五组成Tab.1 Typical C5 composition of hydrogenated ether

1.3 聚烯烃戊烷生产的工艺过程

1.3.1 精制工序

在生产聚烯烃用戊烷产品时,将加氢醚后碳五物料进入精馏塔T-2301 进行精馏,从塔顶采出正戊烷和异戊烷含量分别为75%~80%及20%~25%的戊烷,再送入脱水单元进行脱水。控制T-2301 塔压力约0.3 MPa,顶温80 ℃、釜温85 ℃。

1.3.2 脱水工序

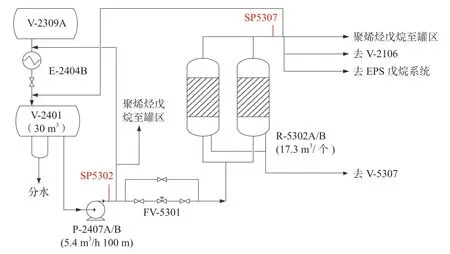

图2是聚烯烃戊烷脱水流程简图。将来源于T-2301 的戊烷经低温水冷凝后送入装填3A 分子筛的R-5302A/B 反应器进行精脱水。V-2309A(操作压力0.3 MPa)中聚烯烃戊烷料组分分析合格后通过管线经E-2404B(低温水冷凝)冷却后压入V-2401(操作压力0.2 MPa),V-2401 受液量根据实际需要控制,但液位不得超过80%;物料在V-2401 中进行静置分水操作,正常生产过程中每2 h 分水一次;P-2407 泵头取样分析含水量,使其达到50 mg/L 以下;启动P-2407A/B 泵,将物料加压后经过FV-5301 进行流量控制(控制瞬时流量约1 m3/h)进入R-5302A/B 反应器进行脱水(装填3A 分子筛脱水剂,反应器操作压力0.4 MPa,常温);R-5302 出来的物料返回V-2401,建立循环;物料脱水处理至R-5302 反应器出口取样进行全组分分析和水分析合格。合格产品(含水量要求控制25 mg/L 以下)由P-2407 泵送入V-2101A 产品槽,再用P-2409 泵经过聚烯烃戊烷管线送罐区装车。

图2 聚烯烃戊烷脱水流程简图Fig.2 Flow chart of pentane dehydration for polyolefin

1.4 实验方案

1.4.1 小试研究

对脱水剂进行小试筛选,并研究合适的脱水工艺。吸附剂采用Al2O3、3A 分子筛、4A 分子筛。实验目的是考察吸附剂的脱水精度;吸附剂的脱水速率;吸附剂在保证脱水精度的前提下最高吸水率。

1.4.2 工艺技术改造

受市场影响,异戊烯装置5300 单元处于长期停车状态,该单元中的脱水反应器R-5302A/B 中分别装有8 t 3A 分子筛脱水剂。根据小试研究结果,异戊烯车间通过设备及工艺管线利旧,利用原脱水反应器进行必要的工艺管线和设备变更后,对聚烯烃戊烷料进行循环脱水处理。

1.4.3 工艺操作优化

对循环脱水工艺操作进行摸索和优化,制定了详细的操作规程,规定了进料量、分水操作、取样频次、送料管线设定等详细的操作要求。由于原料水含量较高时,会降低物料处理速度,延长处理时间,并最终影响催化剂的使用周期。因此根据低温下原料水含量低这一特性,在聚烯烃产品脱水前先进行降温处理及静置分水,同时考虑脱水分子筛床层温度对吸水率的影响,对反应器空速进行了调整试验。

1.5 分析方法

戊烷由于沸点低,极易挥发,在装置运行过程中的采样及分析时,由于样品易挥发,在由液态变为气态时,相转化需吸收大量热量,使盛装容器及注射器温度降低,空气中的水分在样品上凝集,使分析结果受环境温度与相对湿度的影响极大,样品的分析结果与实际含水量偏差较大,不能用于评估脱水工艺的优劣[4-5]。为了提高样品分析准确性,在进行大量实验的基础上,制定了聚烯烃样品采样及分析规则。根据GB/T 6823—2008 的要求,严格将分析间的相对湿度控制在40%以内,室内温度控制在25 ℃以下。

2 实验结果与讨论

2.1 吸附剂的选择

脱水工艺的关键是选择性能优良的吸附剂。根据文献和经验,常用的吸附剂有Al2O3、3A 分子筛、4A 分子筛。

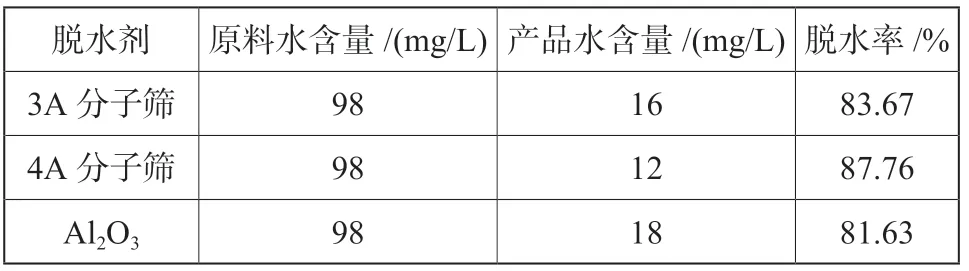

2.1.1 吸附剂的脱水剂效果

实验考察了不同吸附剂的脱水剂效果,分别将3A 分子筛、4A 分子筛和Al2O3在180 ℃活化6 h,取活化后吸附剂5 g 置于广口瓶中,加入100 g 戊烷,静止19 h,取样分析,结果如表2所示。

表2 不同吸附剂的脱水效果比较Tab.2 Comparison of dehydration effect of different adsorbents

从表2可以看出,三种吸附剂均有较高脱水性能,每克脱水剂处理戊烷20 g,其脱水率依次为:4A 分子筛>3A 分子筛>Al2O3。

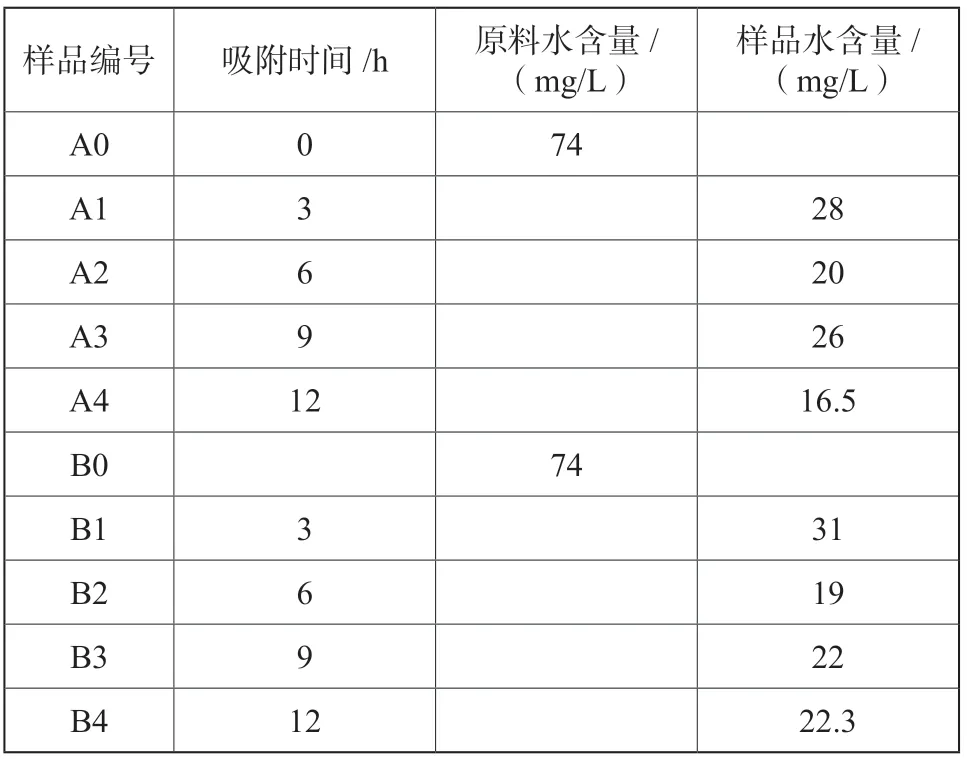

2.1.2 吸附剂吸附性能的评价

将3A 分子筛和Al2O3样品升温至205 ℃,保持6 h 进行活化,再降至室温备用。在静态实验中,一组实验加入10 g 3A 分子筛吸附剂(代号A)和300 g 戊烷;第二组实验加入10 g Al2O3吸附剂(代号B)和300 g 戊烷,结果见表3。

表3 3A 分子筛和Al2O3 吸附剂吸附速率实验结果Tab.3 Experimental results of adsorption rate between 3A molecular sieve and Al2O3 absorbent

由表3可以看出,作为吸附剂使用的3A 分子筛和Al2O3样品对戊烷中所含水分的吸附速率基本相同,吸附时间以6~12 h 为宜。处理后戊烷含水量可以满足≤25 mg/L 的要求。但脱水精度3A 分子筛要优于Al2O3吸附剂。

2.2 装置运行情况

2.2.1 催化剂的活化

按照使用要求对3A 分子筛催化剂进行活化,具体条件和步骤为:程序升温至250 ℃,出口温度保持233 ℃左右,系统压力维持0.51 MPa 左右,氮气流量2 000 Nm3/h 左右。经过氮气活化,可以达到出口露点小于-45 ℃的要求,可以进行聚烯烃脱水。但由于氮气流量限制,且反应器活化氮气为侧面入口,脱水反应器直径较粗(φ1 600 mm),故催化剂床层中氮气流速较慢,仅靠氮气温度进行脱水再生,气流脱附效果不佳。因此,催化剂活化时间较长。

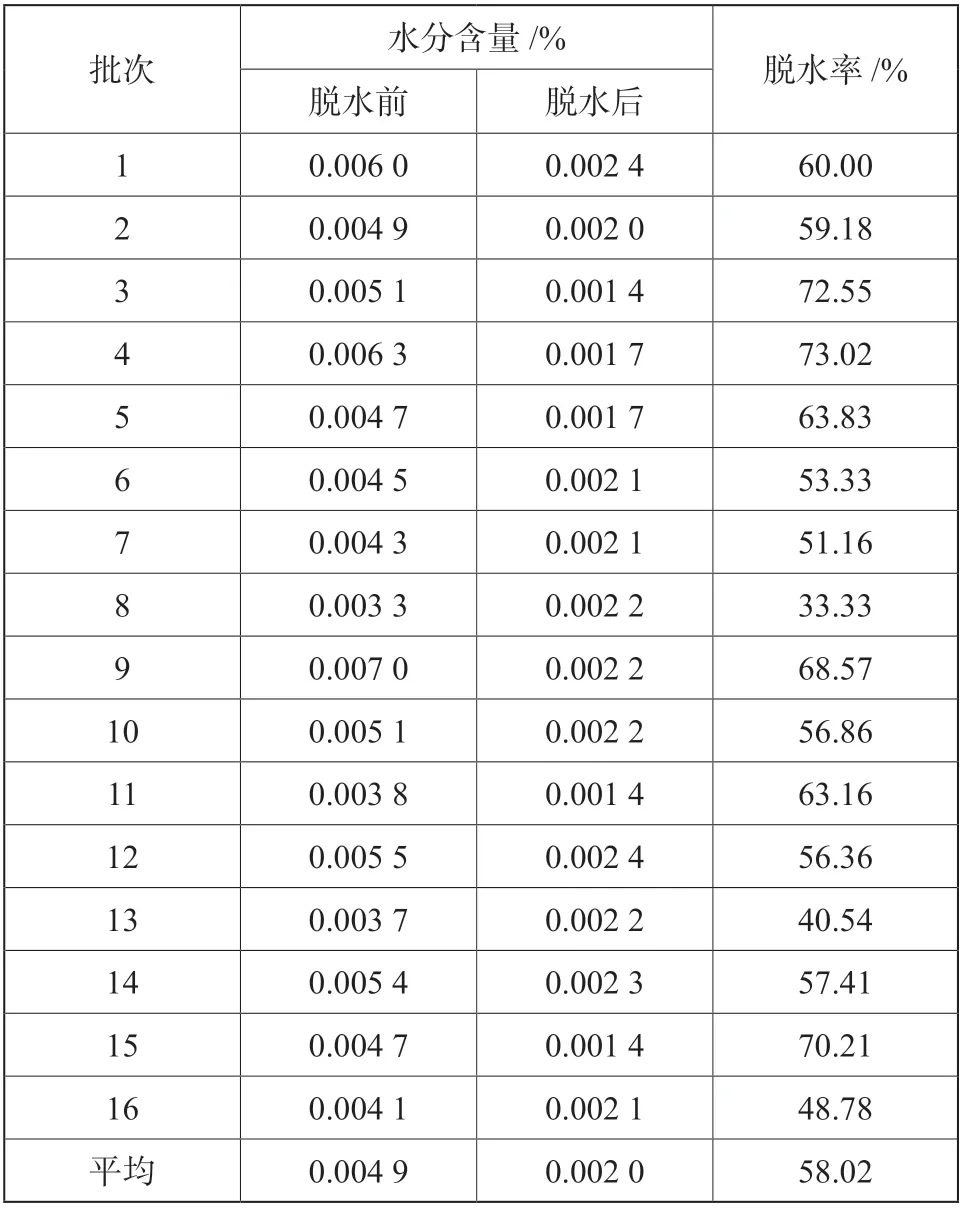

2.2.2 脱水试验结果

将V-2309A 中合格的聚烯烃产品经过E-2404B降温后送入V-2401 中,现场测得E-2404B 出口可冷却至4.4 ℃,V-2401 测得平均温度为11.23 ℃。经过约12 h 静置,未见游离水分。开启P-2407 泵送入R-5302A,进料量控制在1.0 m3/h。将脱水前分析样品与脱水后出料样品的含水量数据进行比较,见表4。

从表4可以看出,装置采用3A 分子筛催化剂进行脱水取得了较好的效果,平均脱水率为58.02%。

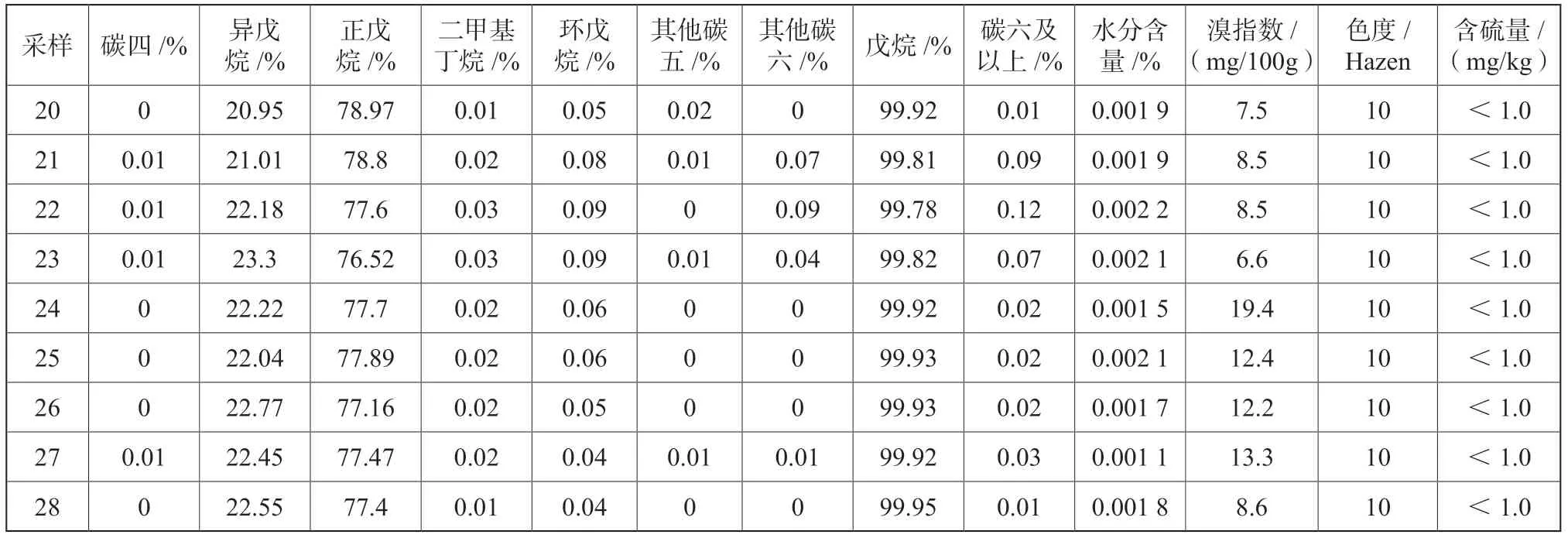

2.2.3 产品分析结果

对装置生产的聚烯烃戊烷进行分析,结果如表5所示。

从表4可以看出,工业实验工艺合理,装置运行平稳,聚烯烃戊烷产品可以达到市场需求的质量指标,工业实验获得成功。从装置实际运行情况来看,在工艺参数进一步优化后,可以依据市场需求,加工聚烯烃戊烷。表5是聚烯烃戊烷质量指标,产品水分均小于设计的25 mg/L 指标,均为合格产品。

2.2.4 装置的优化和改进

在运行中重点解决了生产工艺的优化和含水量分析两方面存在的问题。常规的脱水操作应是物料以一定的进料量一次性通过3A 分子筛床层,但在生产过程中发现,在运行初期,当进料速率为0.5~1.0 m2/h时,处理后样品含水量在25 mg/L 以下,随后会超过指标值,为此在实际运行中,通过将物料循环的方式来生产聚烯烃戊烷产品,通常循环时间定为72 h,待分析合格后,再进行下一批物料的生产。

表4 脱水前后数据对比表Tab.4 Comparison of datas before and after dehydration

表5(续)

3 效益计算

3.1 聚烯烃戊烷生产成本

聚烯烃戊烷生产成本计算中,能耗价格取近三年市场平均价或模拟市场价,结果见表6。

表6 聚烯烃载热剂戊烷生产成本计算Tab.6 Production cost calculation of polyolefin heat carrier pentane

3.2 聚烯烃戊烷生产效益

通过提高聚烯烃戊烷产品质量,巩固了客户市场,提高了用户的满意度,提升了石化企业的品牌效应。按每年供应赛科的聚烯烃戊烷产品为600 t 计算,可获得效益为600 t×11 000 元/t-427.3 元/t×600 t=634.4 万元,与EPS 戊烷相比较,增加利润382.4万元,扣除改造费用1 万元,实际获净效益381.4 万元。

4 结论

(1)为了提高石化企业的经济效益和优化产品结构,积极开发有市场需求的下游高附加值产品,利用戊烷发泡剂装置现有的工艺和设备,开发了以加氢醚后碳五为原料,工业化生产聚烯烃用戊烷的工艺技术,装置目前运行平稳且产品各项指标均达到相应的质量要求,并使石化企业拥有较为完善的戊烷产品链。

(2)通过实验研究和装置运行,将戊烷馏分低温分水和3A 分子筛物理吸附相结合,在适宜的条件下使脱水后戊烷产品含水量下降到25 mg/L 以下,脱水率达到58.02%。

(3)通过工艺和装置的优化改进,在聚烯烃产品脱水前先进行降温处理及静置分水,同时调整了反应器的空速,确保了吸附剂的使用周期,为连续化生产提供了数据基础。