注射用水系统预处理滤料更换管理研究

2021-05-19

(中国医学科学院北京协和医学院医学生物学研究所,昆明 650118)

在制药用水的制备过程中,预处理系统是典型工艺流程中不可或缺的重要组成部分。预处理系统的主要作用和功能是去除原水(饮用水)中的大颗粒杂质、悬浮物、有机物、金属离子、Ca+、Mg+等有害物质,为下游二级反渗透提供符合进水水质标准的预处理水。预处理系统的稳定和受控运行是制药用水制备重要的基础和保障。

经典的预处理系统由原水储罐、多介质过滤器、活性炭过滤器、软化器组成。其中多介质过滤器滤料为多种不同粒径不同密度的石英砂,活性炭过滤器滤料为石英砂和活性炭,软化器填料为树脂。原水(饮用水)先后经原水储罐、多介质过滤器、活性炭过滤器和软化器物理过滤和化学处理,逐级提纯水质。在此过程中系统滤料(树脂)的磨损、流失和失效等是导致过滤性能指标下降和工艺参数超标的主要原因。当预处理水质超过一定的限度就必须对滤料(树脂)进行更换。

本文结合《药品生产质量管理规范(2010年修订)》(以下简称GMP)的相关规范与要求,以预处理系统滤料(树脂)和系统工艺参数为研究对象,分析研究预处理系统滤料(树脂)的更换条件和更换管理,旨在建立注射用水系统预处理滤料(树脂)科学、合理、规范的更换标准,为生产操作提供更多具备实际指导意义的基础理论和工作方法。

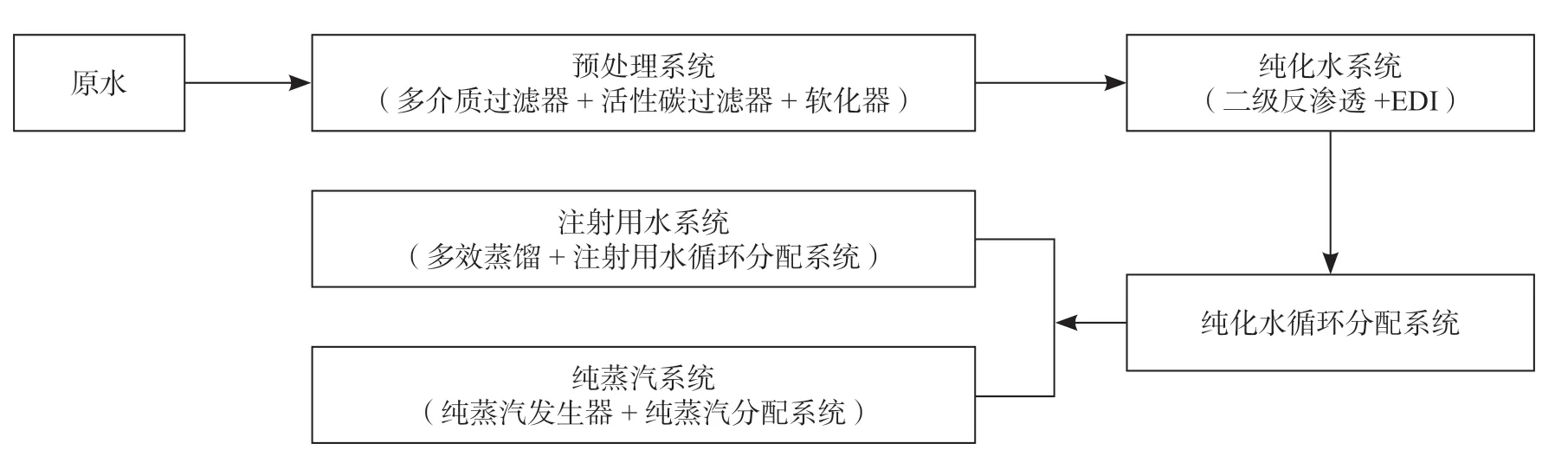

1 注射用水系统典型工艺流程

注射用水系统典型工艺流程如图1[1]所示。

图1 注射用水系统典型工艺流程图Fig.1 Typical process flow chart of water for injection system

2 预处理系统工艺流程经典设计

(1)对原水(饮用水)进行预处理的必要性。GMP 规定,制药用水至少应当采用饮用水。GB 5749—2006《生活饮用水卫生生活饮用水标准》中饮用水水质指标共计106 项,指标限值15 项[2]。合格饮用水中微生物、消毒剂、无机和有机化合物等在限度范围内广泛残留,以及饮用水水质波动和市政管网存在二次污染风险,预处理是有效和必要的措施。

(2)对原水(饮用水)进行预处理的重要性。反渗透膜堵塞导致产水量和脱盐率下降是最常见的事件。由于下游二级反渗透膜(如聚酰胺复合膜)的特性和对进水水质的要求,有机物、余氯、金属离子等可能加速膜堵塞和膜破坏的成分被要求低于一定的限度,否则除增加处理负荷和降低设备性能外,反渗透膜的使用寿命将会受到重大挑战。

(3)预处理工艺流程设计。基于饮用水水质的特点,以及二级反渗透膜的特殊要求,在原水(饮用水)进入二级反渗透前进行必要杀菌、过滤去除杂质、降低余氯和SDI 等是必不可少的过程。经典预处理系统工艺流程设计为:原水→多介质过滤器→活性碳过滤器→软化器→精密过滤器(保安过滤器)→二级反渗透。工艺流程示意图如图2[3]所示。

图2 预处理工艺流程图Fig.2 Pretreatment process flow chart

3 预处理系统功能和作用

预处理系统功能和作用如表1所示。

表1 预处理系统功能和作用Tab.1 Functions of pretreatment system

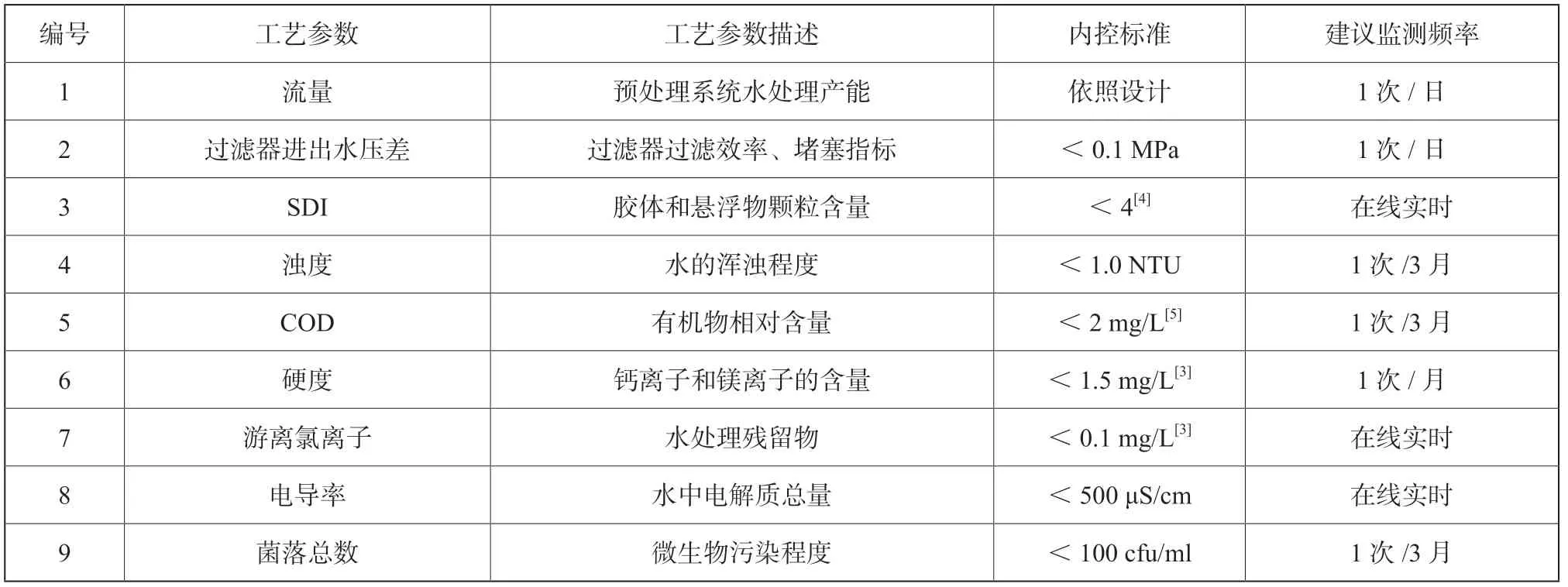

4 预处理系统的工艺参数

预处理系统的工艺参数如表2所示。

表2 预处理系统的工艺参数(以工艺设计为准)Tab.2 Process parameters of pretreatment system (subject to process design)

5 预处理系统滤料(树脂)的组成

(1)多介质过滤器。常用滤料:石英砂,无烟煤,锰砂等。其中石英砂应用最多使用最广。滤料指标要求符合CJ/T 43—2009 标准,包括破损率和磨损率、密度、粒径等[6]。滤料在过滤器内部有序分层,层数和滤料种类根据工艺需求进行选取和设计。石英砂多介质过滤器为多层结构,从上到下,滤料粒径依次减小相对密度增大。过滤器定期进行自动反洗和正洗。

(2)活性炭过滤器。活性炭主要包括:椰壳活性炭、果壳活性炭、竹炭活性炭、煤质活性炭等。其中椰壳活性炭应用最多使用最广。活性炭指标要求符合GB/T 7701.2—2008 标准,包括:水分、强度、装填密度、碘值、粒度等[7]。过滤器正常除填装一种活性炭外,一般都会在底部先加添一层石英砂垫层。过滤器定期进行自动反洗和正洗。

(3)软化器。填料为树脂。树脂的参数指标包括:含水量,全交换容量,湿视密度,湿真密度,粒度,磨后圆球率等。软化器定期进行自动反洗、吸盐、置换、正洗,置换并去除Ca+、Mg+降低硬度,达到水质软化的目的。

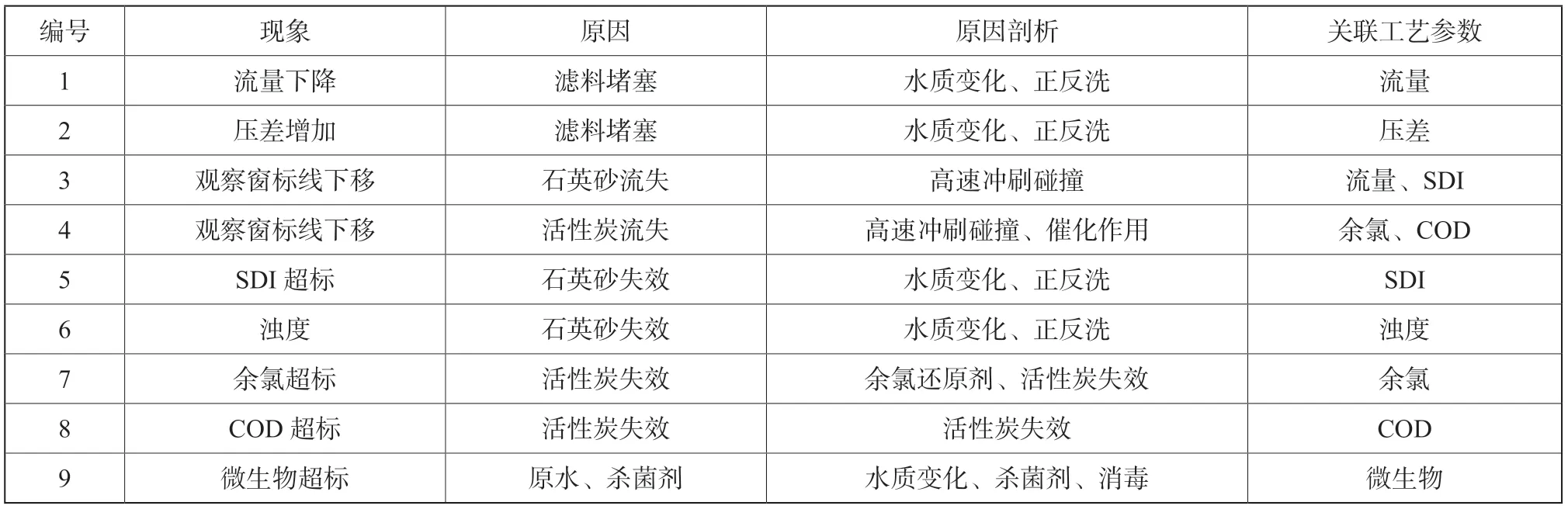

6 预处理系统工艺参数与滤料(树脂)的关联关系

(1)多介质过滤器和活性炭过滤器。工艺流程为:正常工作→反洗→正洗→正常工作。与滤料相关的操作包括:化学试剂(杀菌剂、余氯还原剂)添加、自动定时正反洗、定期消毒、日常巡查(在线仪表)、定期取样检测等。系统发生变化,日常巡查和定期取样可以及时发现流量、压差、观察窗标线、SDI、余氯、COD、微生物等工艺参数的变化和趋势。

表3 多介质(活性炭)过滤器工艺参数变化与滤料的关联关系Tab.3 Correlation between process parameters of multi media (activated carbon) filter and filter media

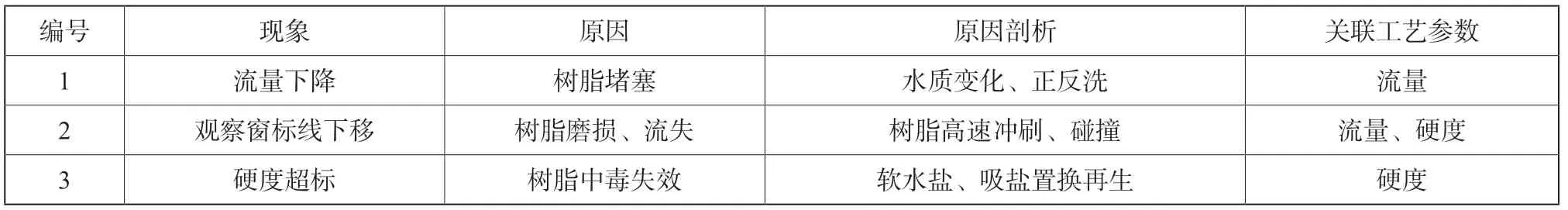

(2)软化器。软化器通常为2 台串联结构,交替再生运行。工艺流程为:正常工作→反洗→吸盐→置换→正洗→正常工作。与滤料相关的操作包括:软水盐添加、自动定时反洗吸盐置换正洗、定期消毒、日常巡查、定期取样检测等。系统发生变化,日常巡查和定期取样可以及时发现流量、观察窗标线、硬度等工艺参数的变化和趋势。

表4 软化器工艺参数变化与树脂的关联关系Tab.4 Relationship between softener process parameters and resin

7 预处理系统滤料的更换条件

滤料(树脂)的磨损、损耗和失效是一个不可逆的过程,当工艺参数变化提示系统性能持续下降,工艺参数超过警戒限和超过纠偏限,需采取的措施包括:

超过警戒限:进行记录,增加观察频次,进行必要的检查、调整、干预。

超过纠偏限:启动偏差处理程序。

预处理系统纠偏措施之一就是通过更换滤料(树脂)恢复系统原有的性能。过滤器和软化器工艺参数变化与滤料(树脂)更换条件如下表:

(1)多介质过滤器工艺参数变化与滤料更换条件,如表5所示。

(2)活性炭过滤器工艺参数变化与滤料更换条件,如表6所示。

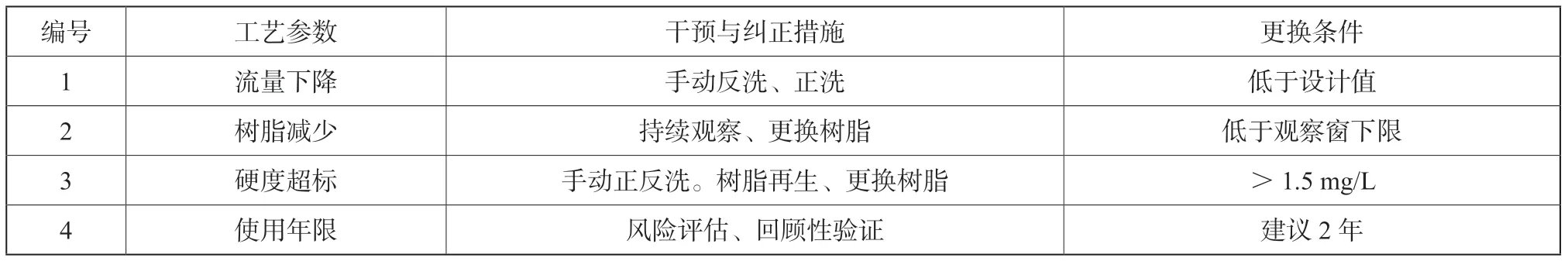

(3)软化器工艺参数变化与树脂更换条件,如表7所示。

表5 多介质过滤器工艺参数变化与滤料更换条件Tab.5 Process parameter change and filter material replacement condition of multi media filter

表6 活性炭过滤器工艺参数变化与滤料更换条件Tab.6 Process parameters change and filter material replacement conditions of activated carbon filter

表7 软化器工艺参数变化与滤料更换条件Tab.7 Softener process parameter change and filter material replacement conditions

(4)示例与讨论。典型案例:一级反渗透膜更换后不到1年,产水量下降超过纠偏限。调查和追溯发现:硬度超标,活性炭过滤器长时间工作不正常。事件揭示当前预处理系统管理普遍存在以下问题:①工艺参数覆盖范围有限并有明显缺失。对SDI和余氯关注度高,对压差、流量、COD、硬度、浊度、电导率、微生物等却未纳入警戒限和纠偏限管理。②对定期更换的周期缺乏风险评估和验证支持。甚至没有定期更换的规定。一旦发生突变事件,后果不堪设想。③工艺参数与滤料(树脂)更换缺乏关联关系的分析和规定。更换条件模糊不清,可操作性不强。④更换管理SOP 缺少系统和细化的技术流程和程序。

8 预处理系统滤料(树脂)更换管理

基于预处理系统GMP 管理的核心要素:风险管理、警戒限纠偏限管理、预防性维护[8]。在管理中实现风险管理对所有工艺参数全覆盖,包括使用年限。充分利用警戒限纠偏限管理的预警、纠偏、预防的功能和措施,以及预防性维护的保障和保证作用,确保预处理系统正常运行,风险可控,管理规范。当工艺参数变化达到滤料(树脂)更换条件,更换滤料(树脂)是重要的纠偏措施之一。滤料(树脂)更换管理应包括但不限于以下主要内容:

(1)更换条件。当预处理滤料(树脂)达到以下两个条件之一,进行更换:

① 工艺条件。工艺参数超过纠偏限,采取调整和干预后仍高于纠偏限。

② 定期更换。使用年限达到2年。

(2)更换程序。工艺参数→警戒限→观察、调整、干预→纠偏限→调整、干预→纠偏限→更换滤料(树脂)。

(3)更换流程。滤料更换→手动反洗正洗→SDI合格→消毒→取样检测合格→投入使用。

9 结论

综上所述,预处理系统在制药用水制备过程中发挥着重要作用。基于原水(饮用水)水质复杂多变的客观事实,以及预处理系统工艺流程的设计和系统自身工作的特点,研究预处理工艺参数的种类和标准,研究工艺参数变化与滤料(树脂)之间的相互关系,通过对工艺参数实施警戒限与纠偏限管理,对滤料(树脂)更换条件和更换管理和进行系统的分析研究并给出具体标准,为预处理系统的规范和受控运行提供保障和技术支持。

本文分析、研究和总结预处理系统工艺参数和滤料(树脂)更换条件和更换管理,基于国家标准、GMP 规范和工艺设计的要求,以及风险管理、警戒限纠偏限和预防性维护的理念,以系统化、规范化和标准化为目标建立滤料(树脂)更换条件、更换程序和更换流程的技术标准,构建具有实际指导意义的标准操作规程,为注射用水系统GMP 管理的深化与提升发挥积极推动作用。