压力容器卷制厚壁筒体直径偏差控制

2022-12-01唐良

唐 良

(四川科新机电股份有限公司,四川 什邡 453800)

压力容器广泛运用于石油、化工等行业,随着经济和科学技术的进步,企业为了提高生产能力和生产效率、降低生产成本、不断扩大生产规模和优化工艺,使得生产装置向着大型化和高压化发展,压力容器的直径和厚度也不断增大,因此给压力容器的制造提出了更高的要求,也带来了更大的挑战。

大直径压力容器筒体可以分为单层厚壁筒体和多层包扎筒体等结构形式[1]。其中,多层包扎筒体一般适用于中低温压力容器且筒体上开孔较少的压力容器,同时因其结构复杂,使得多层包扎筒体在役检查时存在较多困难,多层包扎筒体的使用受到了较大的限制。相对多层包扎筒体,单层筒体可使用于较高温度的场合,同时单层筒体结构简单,设备在役检查方便,因而单层厚壁筒体仍然被广泛使用。单层厚壁筒体可以采用锻制而成,也可采用板材卷制而成。由于锻制筒体的成本较高,采用板材卷制成形仍然是压力容器筒体主要的制作方式。

1 产生卷制筒体直径偏差的原因

在筒体卷制过程中,必然存在一个面,在筒体卷制前和卷制后其长度是保持不变的,行业习惯称之为中性层。但由于每一种板材材料抗压缩和抗拉伸的能力不一样,也就导致了在卷制过程中板材中性层的位置无法确定。假设材料的中性层偏移中间层为a·δ,中间层和中性层在筒体壁厚度方向的分布示意见图1。

图1 中间层和中性层在筒体壁厚度方向的分布示意

采用中间层计算展长时的公式如下:

L1=π(D+δ)

(1)

采用中性层计算展长时的公式如下:

L2=π(D+δ-2aδ)

(2)

式中,L1为按筒体中间层展开的理论长度,mm;L2为按筒体中性层展开的理论长度,mm;D为筒体内直径,mm;δ为筒体壁厚,mm;a为材料中性层偏离中间层与筒体厚度的比值。

由此可以得出,筒体分别采用中间层展开和采用中性层展开时存在的偏差为:

ΔL=L1-L2=2πaδ

(3)

假设同一种材质的钢板的中性层偏离中间层与筒体厚度的比值a为常数,则由上式可知,当筒体厚度δ越大,则采用中间层展开和采用中性层展开时存在的偏差越大;相反,当筒体厚度δ越小,则采用中间层展开和采用中性层展开时存在的偏差越小。这也是为什么对于薄壁筒体往往采用板材的中间层来计算筒体下料长度的原因。

部分装有内件的压力容器对筒体的内径要求较高,如管壳式换热器、板式塔设备、装有分离内件的设备等,如果此类设备筒体厚度较厚,采用上述中间层计算下料长度将使筒体内径偏大,致使内件安装困难,或安装后严重影响设备的工艺性能。因此,厚壁筒体的卷制直径控制成为了众多压力容器制造厂的一大难题。

2 常用控制卷制厚壁筒体直径偏差的方法

结合上述产生筒体直径偏差的原因,目前在压力容器制造厂家中制造厚壁筒体的方式主要为两种。

第一种方式是采用以往的经验,按照经验得出中性层位置,也就是在按筒体板材中间层计算得到一个筒体展开长度后,再减去一个由经验得出的增长量,即得到一个与按中性层展开长度接近的长度,并按此下料、加工坡口后卷制成形。

第二种方式是在筒体成形前在筒体板材一端留有二次切割余量,在筒体卷制成形后,再根据筒体直径和板材厚度计算出理论切割位置,并按此切割位置进行二次切割,切割后将筒体纵向焊缝收拢并进行焊接。

这两种筒体制作的方式各有优缺点。第一种方式的优点是节省材料,避免了二次切割带来的工作量,同时可以制作各种焊接坡口;缺点是需要收集大量的经验数据,如果没有经验数据,此方式将存在巨大的风险。第二种方式的优点是不使用经验数据,切割后筒体偏差较小,缺点是需要在筒体板材一端预留二次切割量,增加了材料成本,同时需二次切割并制备坡口,增加了工时成本,且筒体纵向焊缝的焊接坡口形式单一。

3 采用二次切割法控制筒体直径偏差

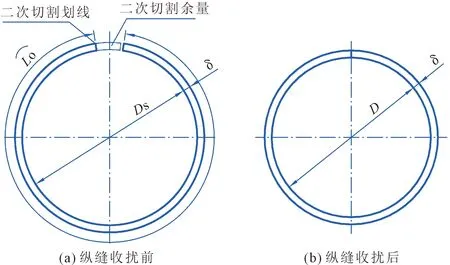

部分制造厂在采用筒体卷制并二次切割余量制作厚壁筒体时,发现在筒体纵缝收扰后,筒体直径比理论直径更大,这是由于在计算二次切割位置线时是以最终筒体外周长为基准,会导致划线后的中间层展长比最终理论的中间层展长要长一些。下面的分析将为其提供理论支持。

图2 筒体纵缝收扰前后对比示意

由于收扰距离较短,由中性展偏离中间层带来的偏差较小,故在此忽略中性层的偏移,采用中间层进行计算,按理论展开的外周长进行划线得到相应中间层展长,如下式:

(4)

式中,L3为按理论展开的外周长得出收口前筒体中间层展开长度,mm;DS为二次切割前筒体内直径,mm。

而实际纵缝收扰后的中间层长度为L1。由此可以得出,如果按理论展开的外周长进行划线得到的中间层展长比筒体理论中间层展长更大,它们之间的差可按下式计算:

(5)

由上式可知,由于DS>D,故筒体纵缝收扰时中间层增长量大于0,且收扰距离越小,即DS与D越接近时,筒体的中间层增长量越小。

因此,应以中间层的增长量为0为理论基础,反算出筒体纵缝收扰前直径为DS时其中间层长度对应的外周弧长L0,并根据计算出的L0在筒体外表面划出二次切割位置线,计算公式如下:

(6)

式中,DS为通过测量此时筒体外周长计算所得。为减小板材厚度偏差带来的计算偏差,式中δ最好采用板材的实际厚度。

当在筒体焊接过程中留有纵向焊缝的坡口间隙时,应在计算时适当考虑,以保证筒体切割后可以直接焊接。

以上公式在大量的实际操作中得到了验证,运用其制作的筒体直径偏差可控制在±2mm以内,使制作筒体的可控度大大提高。

4 应用举例

采用卷制后二次切割的方式制作一段筒体,筒体内直径D为1 600mm,壁厚δ为80mm,材质为Q345R,筒体二次切割前内直径DS为1 700mm。假设忽略测量及划线切割等人为因素产生的偏差,假设中性层偏离中间层的尺寸aδ为10mm。下面将根据第3章中阐述的两种二次划线切割的方法制作的筒体内直径进行对比分析。

(1)采用按理论展开的外周长进行划线切割。

划线长度为:

L0′=π(D+2δ)=5 529mm

对应中性层展长为:

按中性层长度不变原理,可以得到二次卷制收扰后筒体内直径为:

(2)采用式(6)计算切割位置线。

由式(6)计算得出划线长度:

对应的中性层展长为:

=5 218.6mm

按中性层长度不变原理,可以得到二次卷制收扰后筒体内直径:

由以上对比结果可知,当忽略测量及划线切割等人为因素产生的偏差,且当板材的中性层偏离中间层尺寸一定时,采用按理论展开的外周长进行划线切割的方式制作的筒体直径偏差较大,而采用式(6)计算切割位置线的方式制作的筒体直径偏差较小,可满足压力容器筒体直径偏差的要求。

5 结语

筒体直径偏差是评价筒体制造质量好坏的一个重要指标,产生筒体直径偏差的因素较多,如材质、划线切割偏差、卷制温度、卷制方式及卷制次数等都将对筒体的最终直径产生影响。因此,在使用本文阐述的方法时,还应适当考虑其他因素带来的影响,只有对每个环节进行严格控制,才能制造出符合要求且质量优质的压力容器筒体。