基于状态规则的液压挖掘机虚拟驾驶员建模与仿真研究

2021-05-17胡鹏朱建新刘昌盛龚俊张大庆赵喻明

胡鹏,朱建新,,刘昌盛,龚俊,张大庆,赵喻明

(1.中南大学高性能复杂制造国家重点实验室,湖南长沙,410083;2.山河智能装备股份有限公司技术中心,湖南长沙,410100;3.湖南科技大学先进矿山装备教育部工程研究中心,湖南湘潭,411100)

在复杂的机电液系统集成中,工程机械各子系统存在非线性、多条件约束的特性,对其进行系统分析与优化成为研究难点[1]。传统方法是通过原理样机与试验测试的多次迭代,存在成本高、周期长、结果不确定的缺点。随着计算机技术的不断发展,虚拟样机技术作为产品开发过程的重要工具得到越来越广泛的应用[2],目前的工作主要集中在针对系统进行参数匹配、能效分析、功率控制等方面[3-5]。准确的物理模型、真实的操作循环和精确的驾驶员模型是获得真实仿真结果的重要条件[6],其中,作为生成控制输入的驾驶员模型是重要一环,对机器作业有显著影响[7-8]。在汽车自动驾驶领域,国内外针对其驾驶员行为的分析及建模进行了深入研究,主要用于分析驾驶员行为对交通及车辆性能的影响[9-11],而目前针对工程机械特别是挖掘机驾驶员的建模研究还较少。史香云[12]通过纵向车速控制和换挡控制两部分搭建了轮式装载机驾驶员模型,并分别通过模糊PID和区间设置实现模型的控制。FILLA[1,13]针对轮式装载机Y 循环产装作业进行了一系列研究,如通过有限状态机,建立了基于动力学和液压系统控制输入的整机状态数学模型,并以此为基础开发了基于事件的驾驶员模型。在此基础上,结合状态机对用于控制行驶动力学的线性二次型调节器和用于控制转向动力学的线性模型预测控制器进行了研究。THIEBES 等[14]针对轮式装载机开发了驾驶员模型,并以工作装置位置与速度偏差为基础设计控制偏差,结合PI 控制开展了路径规划研究。ELEZABY 等[15]提出了一种由基于事件的有限状态机控制策略,并以此为基础开发了虚拟轮式装载机驾驶员模型,该模型通过判断当前系统状态生成控制输入,从而实现装载机提臂、倾斜、加速、转向、换挡等动作。DU 等[16]探讨了将操作员的专业知识、控制策略整合至操作员模型中,以模拟施工机器操作中真实驾驶员的行为,并建立了基于任务、策略、线索的驾驶员模型,通过仿真进行验证。一方面,虽然仿真模型已被广泛应用于各类机械系统性能分析,但对驾驶员模型的研究仍处于早期阶段,另一方面,挖掘机执行机构数量多操作复杂,已有针对汽车及装载机的研究无法直接套用。为此,本文作者以中型液压挖掘机为平台,首先对其作业过程进行测试分析,并构建基于典型作业工况的挖掘机通用操作规则。其次,推导工作装置线性时不变系统模型和回转机构线性参变模型,基于此建立模型预测控制算法,进一步构建基于任务协调控制器和模型预测控制器的挖掘机驾驶员模型。将开发的驾驶员模型与挖掘机系统模型集成进行仿真,结果表明该模型可较好地反映挖掘机实际作业特征,可为挖掘机设计开发及自动化作业提供重要支撑。

1 典型作业过程分析

1.1 典型作业工况定义

以液压挖掘机中最具代表性产品——中型挖掘机为研究平台,并以其典型的挖掘—90°回转—卸载作业过程进行分析,定义工况如图1所示。图1中,L1为挖掘开始时铲斗尖与挖掘机回转中心距离,L2为卸载点中心与挖掘机回转中心距离,L3为挡板与卸载中心距离,H1为铲斗挖掘平面深度,H2为装载车厢高度,β为回转角度。

图1 典型作业工况示意图Fig.1 Schematic diagram of typical operation conditions

根据实际作业情况,图1中各参数取值如下:挖掘开始时铲斗尖距挖掘机回转中心距离L1为7.0~8.0 m;卸载点中心与挖掘机回转中心距离L2约为5.7 m;挡板距卸载中心距离L3约为1.0 m;铲斗挖掘平面距地面H1约为0.5 m;装载卡车车厢高度H2约为2.5 m(实际以2.5 m高挡板替代);上车回转角度β为90°。

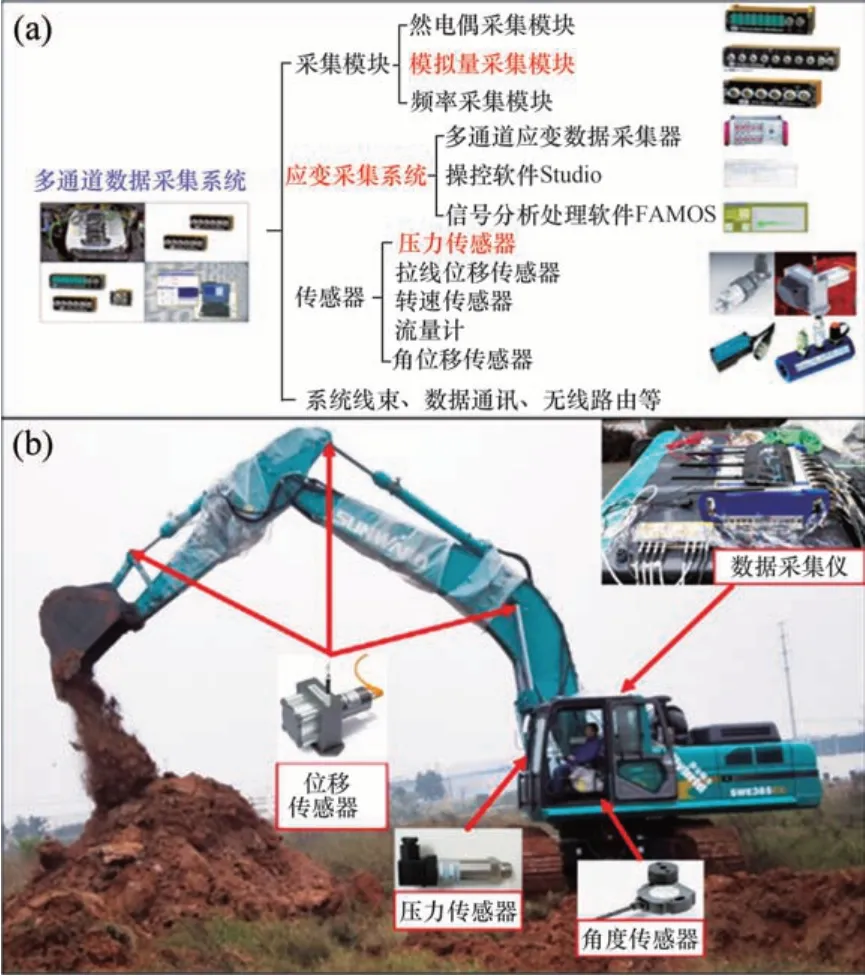

通过在挖掘机工作装置各油缸及回转平台安装位移、压力及角度传感器,在液压系统主阀、操作手柄、液压泵安装压力传感器,搭建实物样机测试平台如图2所示。

以额定发动机转速2 000 r/min进行循环作业测试,并进行系统数据采集。

1.2 通用操作规则构建

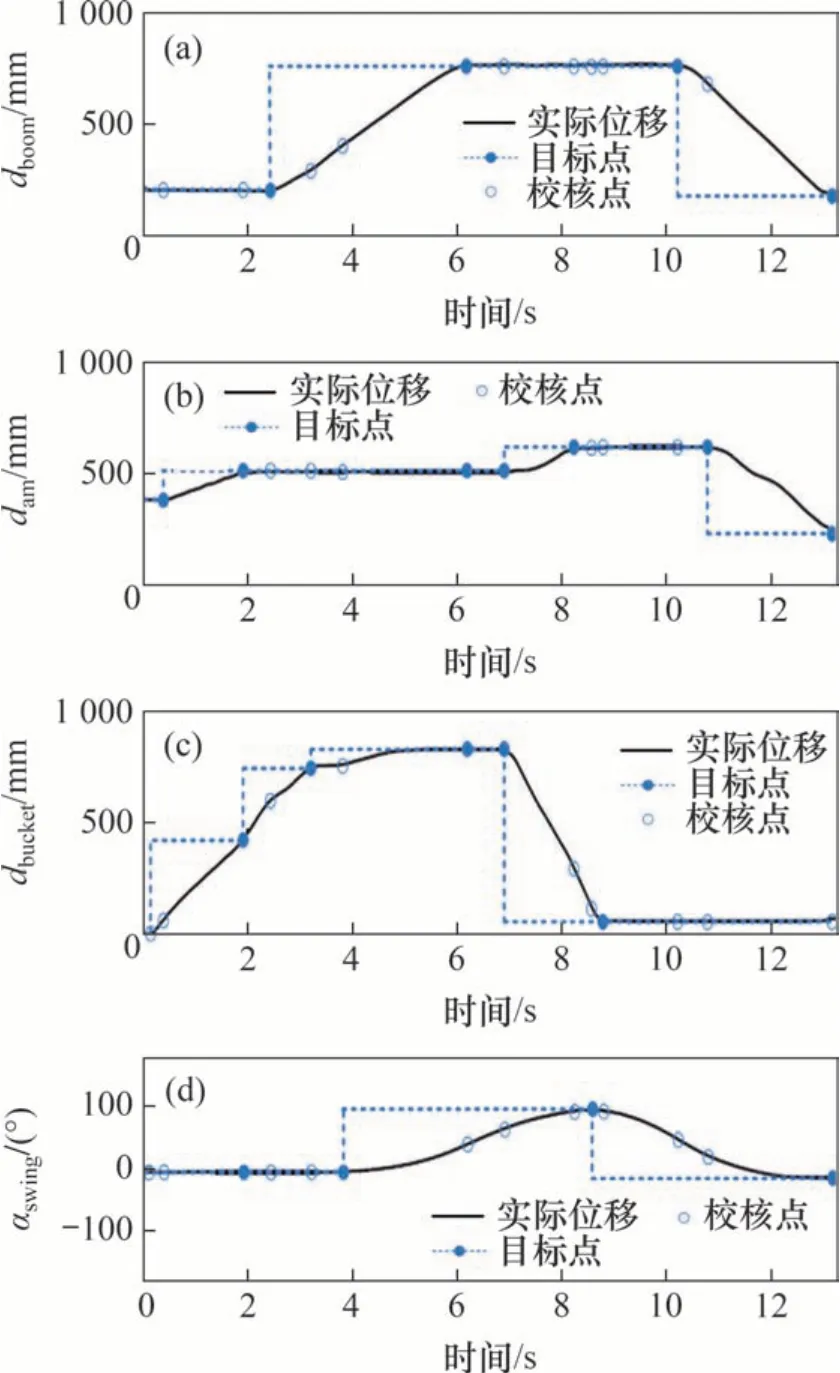

针对实际测试数据,选取其中的100组完整作业循环作为样本数据。提取工作装置油缸位移及上车回转角度,对样本数据进行均值处理得到单个工作循环。参考驾驶员操作习惯并结合执行机构运动特征,将典型作业循环细分为5个连续的子循环,如图3所示(其中,dboom为动臂油缸位移,darm为斗杆油缸位移,dbucket为铲斗油缸位移,αswing为上车回转角度)。

图2 实物样机测试平台Fig.2 Physical prototype test platform

图3 典型作业循环Fig.3 Typical operation cycle

如图3所示,完整作业循环是指从铲斗开始挖掘至工作装置到达下一次挖掘初始位置的过程,期间子循环从1 至5 按顺序依次执行。子循环1 为铲斗挖掘阶段,主要通过铲斗与斗杆的联动完成。子循环2为动臂举升过程,该过程同时伴随着铲斗微动和上车回转。子循环3为铲斗卸载过程,是以铲斗运动为主的动臂、斗杆、铲斗联动。子循环4为铲斗卸载后上车向挖掘点回转的过程。子循环5指工作装置运动至挖掘初始位置的过程,包含动臂下降、铲斗和斗杆外摆动作,并伴随上车回转微动。各阶段操作过程及状态特征分析如下。

1)挖掘初始位置。子循环1开始时,铲斗的初始挖掘角度与斗尖距回转中心的距离有关。通过对两组测试数据的分析及曲线拟合,得到初始挖掘角度α与斗尖距离L1的线性关系如图4所示。从图4可知:斗尖距离与初始挖掘角度呈线性正相关;当斗尖距离为7.2 m时,挖掘角度约为70°。

图4 角度α与距离L1的线性关系示意图Fig.4 Schematic diagram of linear relationship between angle α and distance L1

2)挖掘过程。挖掘过程操作与斗尖距离相关。当铲斗距挖机回转中心距离适中时(7~8 m),挖掘操作为铲斗与斗杆的联动;当铲斗距回转中心较远时,铲斗、斗杆、动臂联动;而当铲斗距回转中心较近时,仅通过铲斗翻转即可完成挖掘。本文测试过程中,选取最常见的7~8 m斗尖距作为挖掘初始位置。其过程可细分为挖掘切削和挖掘装载2个阶段,并分别以铲斗油缸运动开始和斗杆油缸运动结束作为挖掘过程开始和结束标志。由图3可知该挖掘过程约在2 s 时结束,此时,斗杆油缸收回到位。

3)动臂举升。斗杆油缸运动到位时,铲斗斗尖再次穿过挖掘平面,而后动臂举升开始,此时,铲斗的开口平面与水平面成负角,如图3中子循环2所示。在动臂举升过程中,铲斗油缸微动伸出使铲斗开口面保持水平,以避免斗内物料掉落。从测试过程中发现部分提臂操作伴随有斗杆的微动动作,本文研究中予以忽略。

当铲斗到达卸载所需高度时,动臂举升停止。该卸载高度为卡车车厢高度、铲斗长度(铲斗铰点到斗齿尖的距离)、安全距离之和,以确保卸载过程中铲斗与车厢没有干涉。

4)回转。回转是指铲斗由挖掘点转向卸载点的过程。当铲斗开口平面大致水平时,正向回转开始。经测量可知,此时铲斗开口平面与水平面的夹角γ在-20°~20°之间,如图5所示。

图5 回转启动时的铲斗开口平面夹角Fig.5 Included angle of bucket opening plane during swing start

5)铲斗卸载。当工作装置回转至卸载点后,开始铲斗卸载。该过程由铲斗与斗杆联动完成,即在铲斗外摆的同时,进行斗杆外摆或内收,实现铲斗开口平面中心的垂直投影与卡车的纵轴线重合,使物料卸载至卡车车厢的中心。

6)动臂下降。铲斗卸载完成后即开始动臂下降,使工作装置回到挖掘初始位置和姿态。该过程为动臂下降、斗杆外摆、回转的联动,通过不同执行机构速度和位移的匹配实现复合动作,此时,铲斗斗尖保持近似线性运动。当上车回转90°到达0°初始位置时,工作装置到达挖掘位置,同时,铲斗油缸伸出使铲斗适当内收,工作装置达到挖掘姿态,可开始下一循环挖掘。

1.3 作业循环任务点设置

根据上述操作规则,将1个完整作业循环细分为多个子任务,并在各任务末端位置设置任务点,如图6所示。

任务点可分为目标点和校核点2种,其中,目标点表示执行机构某一时刻的目标运动位置,校核点用于检测除目标点所在机构外的其他执行机构是否到达预设位置,以此保证各执行机构按正确的顺序运动。由图6可知:每个子任务中可有1个或多个目标点,但在一个执行机构上同一时刻只有1个目标点或校核点;同时,对于单个执行机构各时刻上的选定目标点,将在同一时刻的其他执行机构上设置相应的校核点。

图6 基于实测数据的任务点设置Fig.6 Task point setting based on measured data

由此可将整个工作循环分解为若干个任务,单个任务中包含1个或多个执行机构目标点,每个任务均可由1个集合表示:

式中:Tk为第k个任务;,,和分别为动臂、斗杆、铲斗、回转平台的第k个任务点。

由上述分析可知,对于不同的任务k,若以表示执行机构第k个任务点,则该任务点可以是目标点或者校核点。

2 虚拟挖掘机建模

虚拟挖掘机模型是挖掘机系统仿真平台中的直接作动部分,模型的准确性及其与驾驶员模型的良好耦合性对最终的仿真输出有重要影响,结合挖掘机作业过程操作规则及执行机构运动特征进行数学模型分析。挖掘机模型的输出为动臂、斗杆、铲斗的油缸位移,分别为dboom,darm和dbucket,上车回转角度为αswing。挖掘机铲斗斗齿中心点位置可通过工作装置结构及各油缸位移计算得出。

在虚拟挖掘机模型中,各执行机构均由单片阀独立控制,通过先导控制压力p+和p-驱动阀芯正向或反向移动,从而驱动执行机构实现相应动作。进一步通过操作手柄信号u生成上述先导压力p+和p-。控制信号u∈[-1,1],控制压力p∈[0,40]MPa。为开发预测驱动模型,需对挖掘机各驱动机构进行简化建模。

2.1 工作装置驱动建模

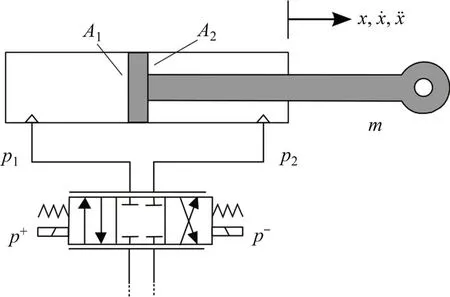

挖掘机动臂、斗杆和铲斗为液压缸驱动,其动力学主要受液压缸影响,驱动系统示意如图7所示。

图7 液压缸驱动回路示意图Fig.7 Schematic diagram of hydraulic cylinder drive circuit

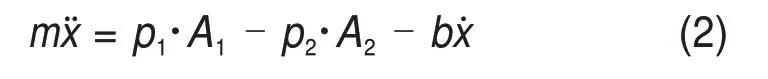

忽略活塞杆上的外力,液压缸动力学可表示为

式中:m为活塞杆质量;p1和p2分别为液压缸大、小腔压力;A1和A2分别为大、小腔作用面积;x为液压缸位移;b为阻尼系数。

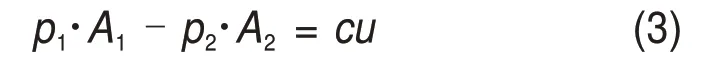

将其中压力相关项替换为

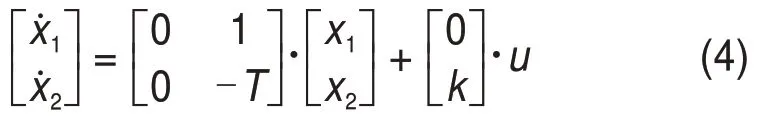

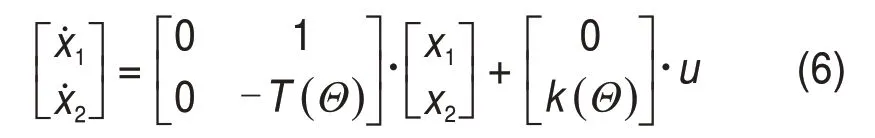

式中:u为控制压力信号幅度;c为常系数。可得液压缸驱动线性时不变状态空间模型(LTI)为

式中:x1为液压缸位移;为液压缸速度;

基于工作装置结构模型,可通过迭代算法计算出动臂、斗杆、铲斗各油缸的T和k。

2.2 回转驱动建模

对于回转驱动,其动力学可表示为

式中:Θ为上车转动惯量;和为与尺寸相关的常数;α为回转角度。从式(4)所示的状态空间模型可知转动惯量Θ与工作装置姿态有关,即随液压缸位移变化而变化。建立回转驱动线性参变状态空间模型(LPV)为

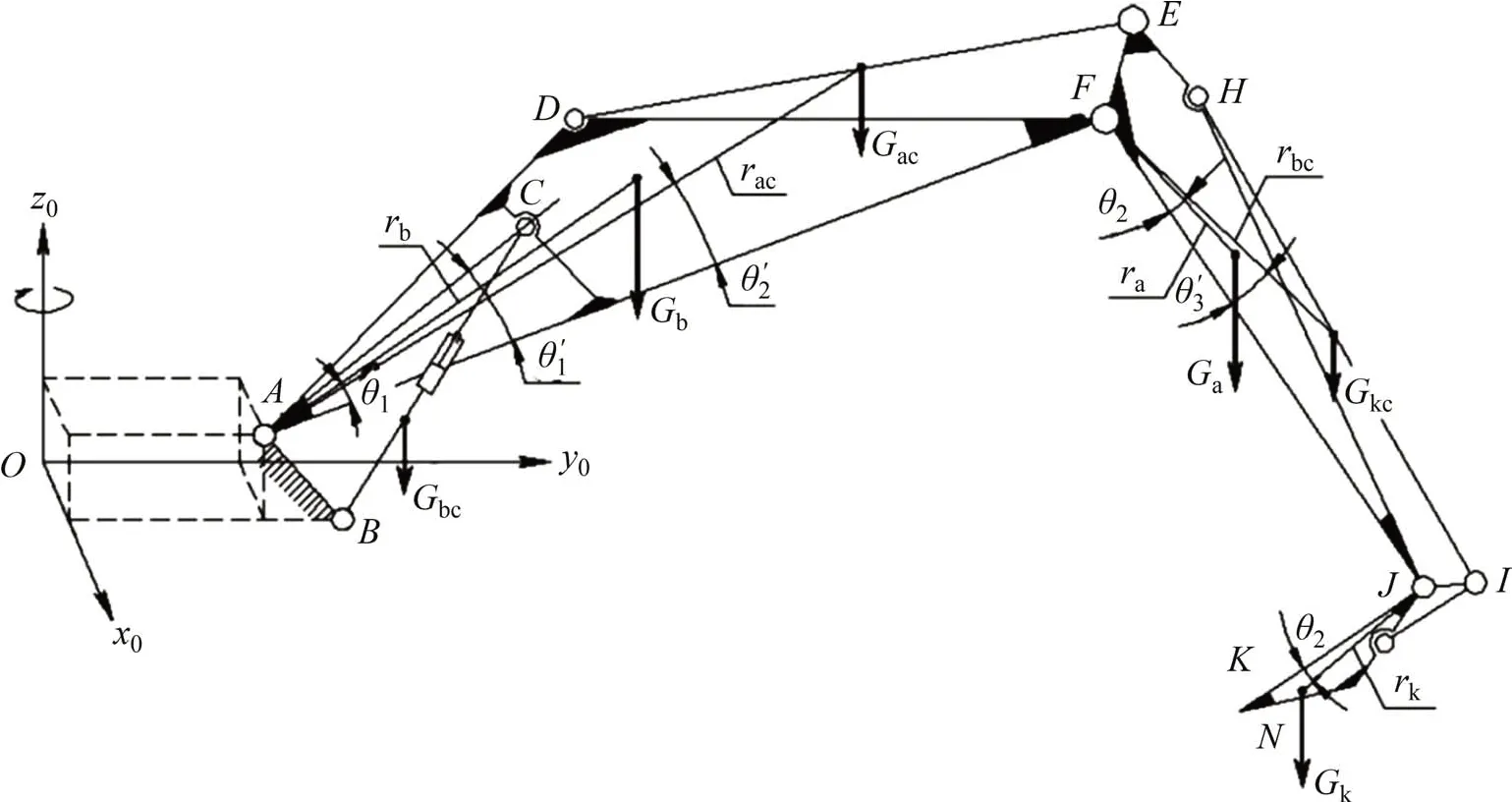

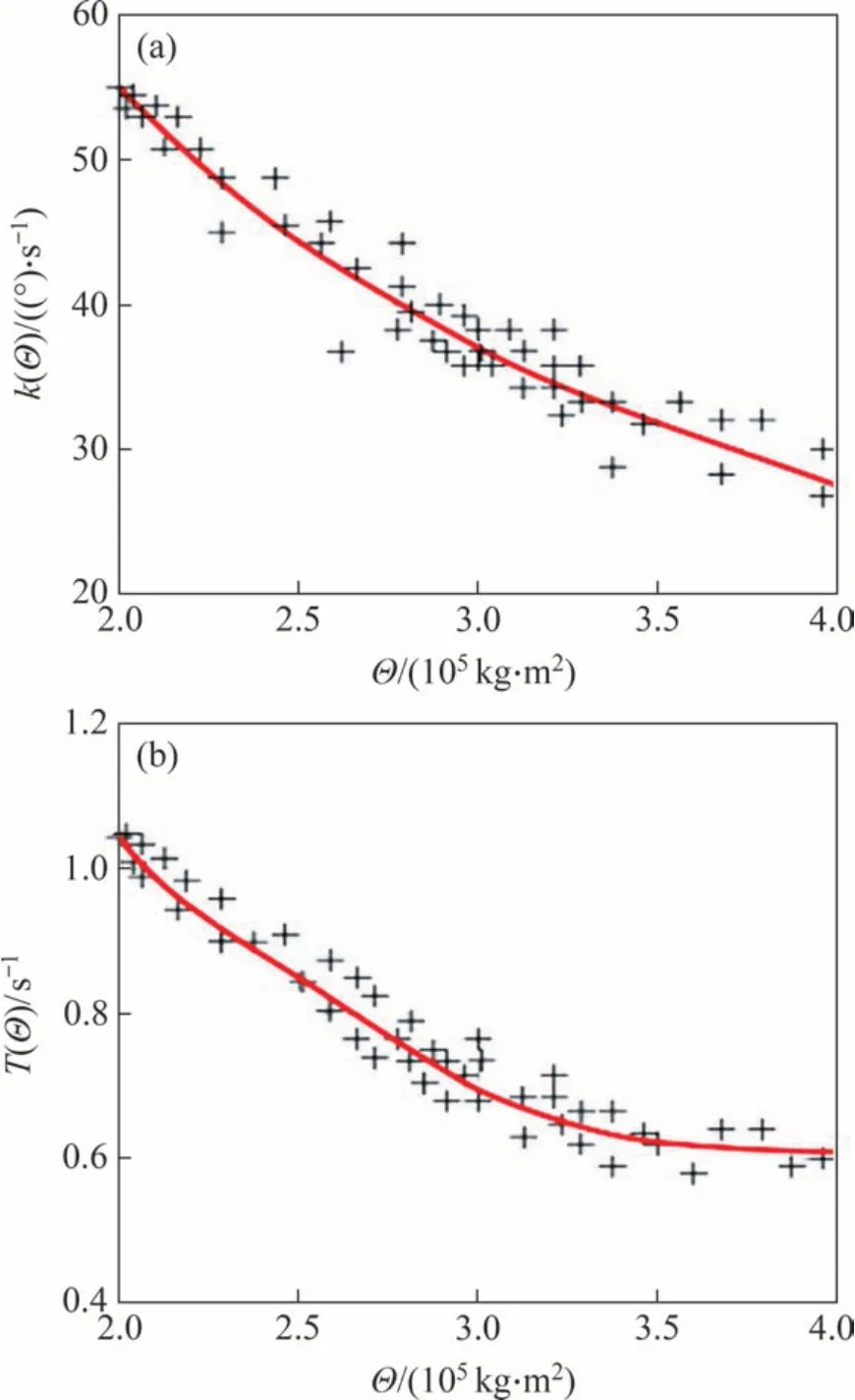

参数T和k是转动惯量Θ的函数,即关于T(Θ)和k(Θ)的多项式。为建立转动惯量数学模型,简化上车模型如图8所示,详细建模方法见文献[17]。

通过建立空间坐标系和D-H坐标系,得到上车平台相对回转中心的转动惯量为

其中:mi为各部件质量;di为重心到回转中心的距离;n为部件数量;Jgi为部件相对重心的转动惯量。

针对不同工作装置姿态进行不同压差下的阶跃压力控制仿真,可得到不同转动惯量Θ对应的T与k,并进行曲线拟合,如图9所示。

3 驾驶员建模

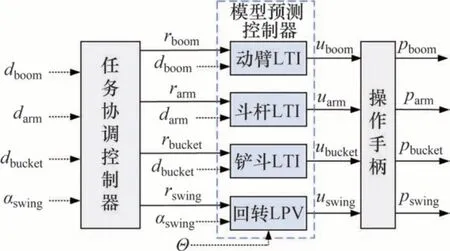

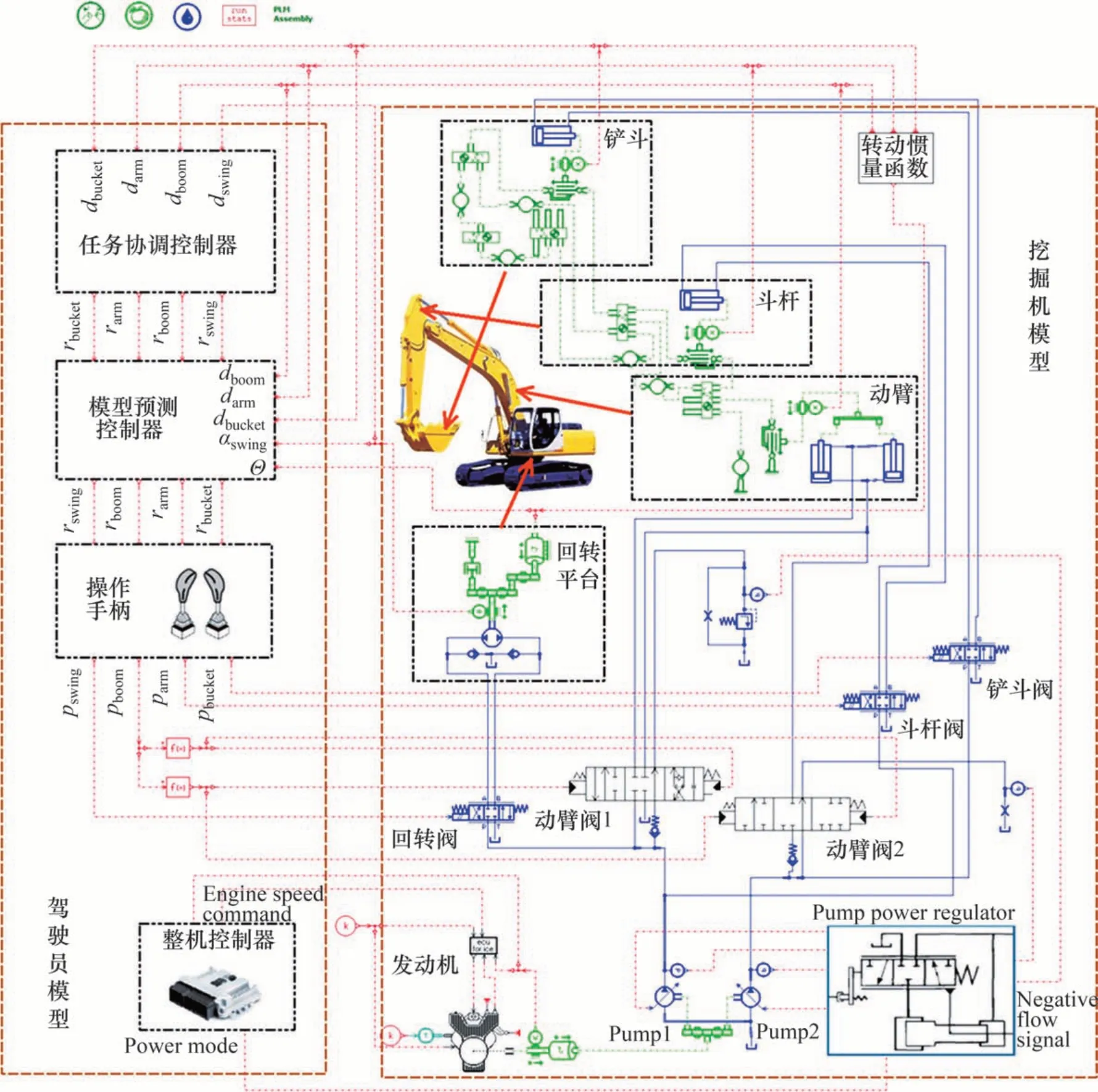

在实际作业过程中,驾驶员通过操作手柄控制液压挖掘机,实现各执行机构的平滑运动与耦合运动。挖掘机虚拟驾驶员模型组成如图10所示,该模型主要由任务协调控制器与模型预测控制器组成。

任务协调控制器根据各执行机构实际位置,生成各执行机构的运动参考信号并作为模型预测控制器输入,确保工作任务按顺序执行。模型预测控制器主要包含工作装置线性时不变状态空间模型和回转装置线性参变状态空间模型,可根据运动参考信号、机构位置及机器边界条件计算控制挖掘机所需的驱动信号u(t)。最后由操作手柄根据驱动信号生成挖掘机先导压力信号p(t)。

3.1 任务协调控制器

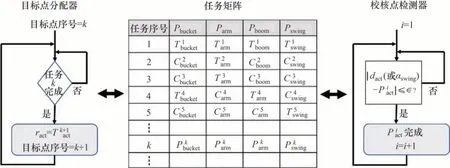

任务协调控制器由任务矩阵、目标点分配器、校核点检测器组成,如图11所示。基于已设置的目标点与校核点,并通过比较P点位置与各执行机构实际位置,任务协调控制器可控制各子任务按正确顺序执行。

图8 上车简化模型Fig.8 Simplified model of upper platform

在任务协调控制器中,任务矩阵用于确保系统执行正确的命令。每个任务均由4个执行机构的目标点或校核点的集合表示。目标点或校核点的参数为液压缸位移或回转角度。对各执行机构,校核点检测器将当前位移dact(或角度αswing)与当前任务点进行比较。若当前位置与P点距离小于设定阈值∈,则系统认为执行机构已到达目标位置,任务矩阵将该标记为“完成”,并考虑下一个点。同时,目标点分配器通过在任务矩阵中寻找下一个目标点,为各执行机构分配下一个目标位移。然后,将目标点分配给相应的参考信号ract,并作为模型预测控制算法中的目标位移。当对应任务k中的所有点都标记为“完成”后,将分配对应列中的下一个目标点。

图9 不同转动惯量Θ与T(Θ)和k(Θ)的拟合曲线Fig.9 Fitting curve of different moment of inertia Θ with T(Θ)and k(Θ)

图10 虚拟驾驶员模型组成Fig.10 Virtual driver model composition

3.2 模型预测控制器

针对执行机构的轨迹跟踪控制一直是汽车行业研究的热点,典型的驾驶员模型使用前馈控制和反馈控制的组合,近期研究人员将驾驶员建模成预测控制器。诸多研究表明,模型预测控制非常适合于实际驾驶员模型的要求[18-19]。在模型预测控制框架下,在前向的有限时域上反复求解最优控制问题。在动态模型的基础上,对系统的前向任务进行预测,并结合系统边界条件计算出最优控制轨迹。需指出的是,该控制轨迹实际只有初始部分被应用于系统,因为在下一采样时刻,被测系统状态将作为新的初始条件更新预测,并再次求解最优控制问题。

图11 任务协调控制器组成Fig.11 Task coordination controller composition

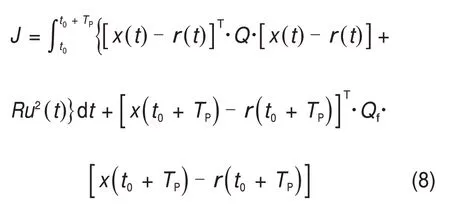

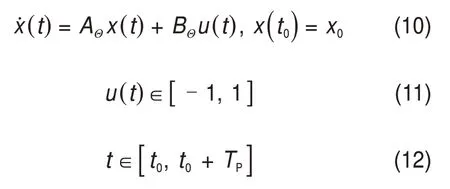

对于给定的轨迹跟踪问题,成本函数为

其中:t0为当前时间点;TP为预测时域;x(t)∈R2,为预测状态;Q∈R2,Qf∈R2,均为正定矩阵;R∈R,为正实常数。则上述最优控制问题可以表述为

其中:

则最优控制轨迹可表示为

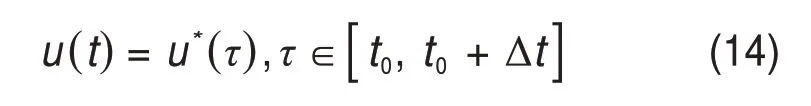

控制输入实际是已确定的最优控制轨迹的初始部分,即

式中:Δt为采样周期。由式(3)中的常数矩阵可得出动臂、斗杆、铲斗轴的线性模型,即

式中:A和B均为常数。上车回转驱动系统矩阵与工作装置油缸位移有关,对于每个最优控制问题的解,在预测时域中,可假设当下采样周期内的系统动力学参数为常数。在下一个采样时刻,回转系统动力学模型以当前转动惯量Θ为变量进行迭代,则有

采用欧拉方法,以Δt=0.1 s为步长,选择预测时域TP=5 s,对微分方程(10)和成本函数(8)进行离散化,并使用快速线性模型预测控制器进行求解。

4 仿真分析

4.1 执行机构运动

针对本文所研究的中型液压挖掘机,基于挖掘机模型和驾驶员模型,并考虑液压系统和动力系统总成数学模型,搭建挖掘机系统虚拟仿真模型,如图12所示。

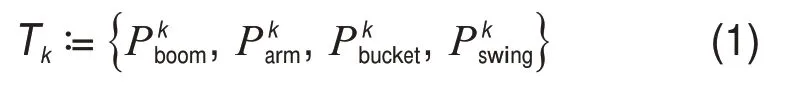

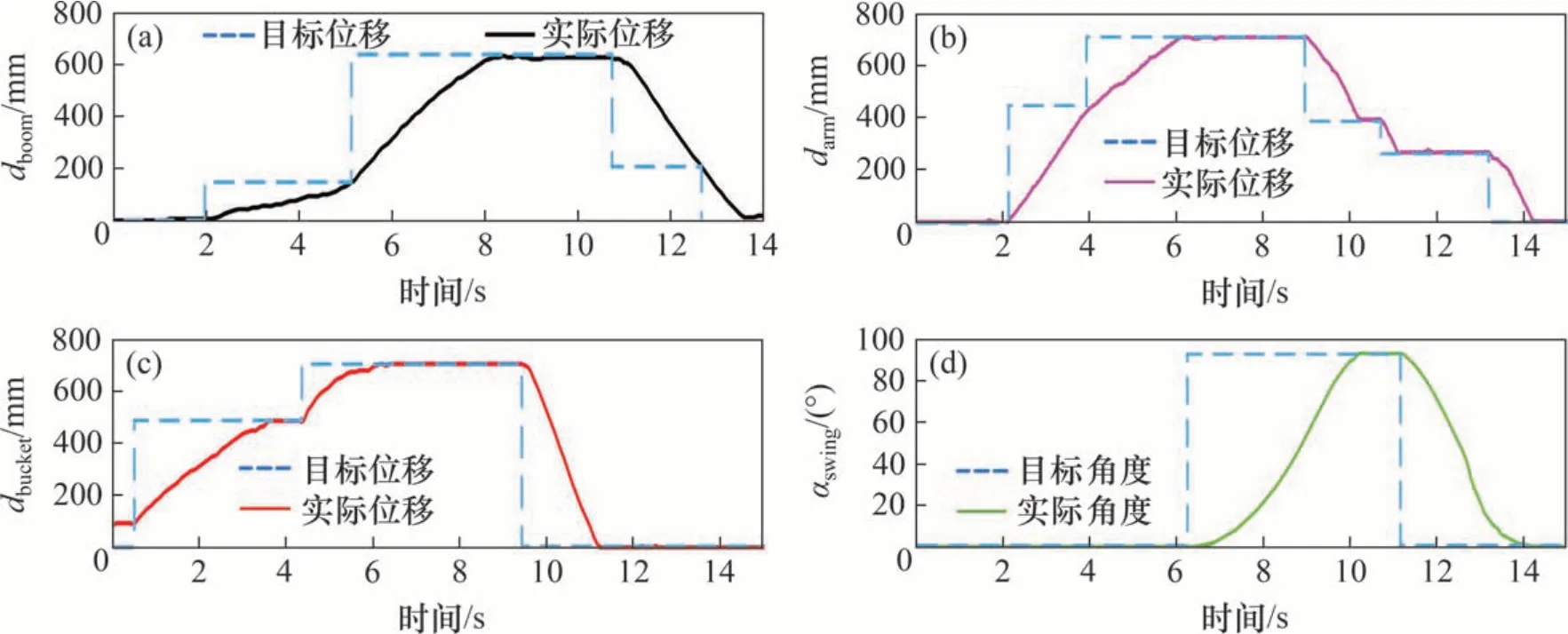

基于实测数据生成的任务矩阵,并结合上述挖掘机仿真平台,对典型的“挖掘—90°回转卸载”工况作业进行仿真,并对驱动信号及执行机构位移进行分析。工作装置位移及上车回转情况如图13所示。从图13可见:挖掘初始阶段,由铲斗进行驱动掘削,随后进行铲斗与斗杆的联动挖掘,单工作循环作业时间约14.6 s;各执行器的运动轨迹与已有实测轨迹比较一致,任务规划控制器能根据作业循环进行各子任务规划,同时,动臂、斗杆、铲斗油缸位移能较好地跟随由驾驶员模型生成的目标位置;工作装置轨迹跟踪最大超调量约38.6 mm,超调6%,出现在动臂下降的最后阶段,这是快速下降的惯性所致;回转轨迹跟踪最大超调量约6.6°,超调7.3%,出现在回转至卸载处,也是由于铲斗满载,系统转动惯量较大所致;在空载回转时超调量明显减少。

4.2 操作信号

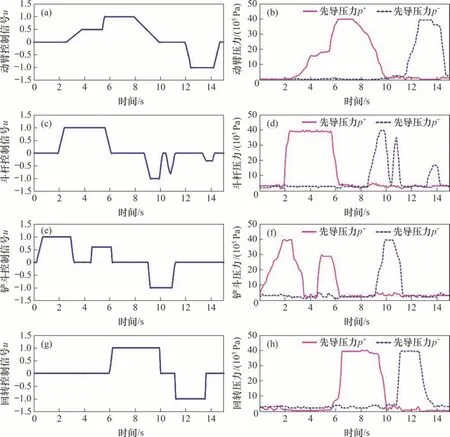

控制信号u(t)及各执行机构先导控制压力曲线如图14所示。从图14可知:模型各机构控制输入u均处于[-1,1]范围内;在挖掘过程的后阶段,动臂提升控制信号u=0.5,同时先导控制压力约2 MPa,动臂以较低速度上升,配合斗杆完成挖掘动作,能较好地反映真实挖掘过程中的操作行为;各执行机构的先导压力信号能跟随控制信号的变化,但由于液压系统的阻尼特性,先导压力的输出略滞后于控制信号的输出,滞后时间约0.05 s。

图12 挖掘机系统仿真模型组成Fig.12 Simulation model of excavator system

图13 执行机构运动情况Fig.13 Actuator movement

图14 控制信号与先导压力信号Fig.14 Control signal and pilot pressure signal

5 结论

1)定义了挖掘机典型作业工况并搭建样机开展了作业测试,进行了作业过程各执行机构运动分析,并将单作业循环细分为5个子循环,基于此构建了挖掘机通用操作规则。

2)构建了工作装置线性时不变系统模型和回转机构线性参变模型,基于此建立了模型预测控制算法,及基于任务协调控制器和模型预测控制器的挖掘机虚拟驾驶员模型。

3)将虚拟驾驶员模型嵌入挖掘机系统仿真平台,并进行了典型作业工况仿真。结果表明,各执行结构动作时序与实际作业的动作时序一致,工作装置位移轨迹及上车回转轨迹均能有效跟随由驾驶员模型生成的目标位置;同时,手柄控制输入及各执行机构先导控制压力能较好反映真实挖掘过程中的操作行为。仿真结果验证了该虚拟驾驶员模型的有效性。

4)挖掘机混合动力系统中能量的回收及再利用与实际挖掘过程密切相关,此时,单纯通过工作装置举升或下放进行控制,不利于能量回收效率提高。后续工作可以考虑结合驾驶员模型进行混合动力系统能量管理策略研究,以实现能量利用效率进一步提升。