液压挖掘机斗杆内收流量分配节能设计

2024-04-25高韶坤艾建军

高韶坤,艾建军

(保定职业技术学院 机电工程系,河北 保定 071000)

引言

能源危机意识逐步形成,电驱动挖掘机虽是工程机械行业趋势,但液压挖掘机仍是主流,其能耗大亟待解决,故研究液压挖掘机的节能技术显得尤为重要,其关键突破点主要有斗杆内收再生、动臂下降势能回收、回转制动能量回收及混合动力技术应用等[1-4]。

在挖掘工况、平地、甩方工况中,液压挖掘机执行最多的动作为斗杆内收,故斗杆内收可作为节能优化的改善方向。国内外对液压挖掘机执行机构能量回收再利用的研究不断深入。胡鹏等[5]基于平衡油路技术设计了多液压缸的挖掘机动臂势能交互回收系统,降低了动臂举升主泵输出压力峰值。李建松等[6]将飞轮作为储能元件进行动臂势能回收再利用,研究了飞轮转动惯量对动臂能量回收的影响,仿真验证了该技术能提升系统工作效率。肖广鑫等[7]将液压储能、气体储能和电能储能技术混合对液压挖掘机动臂势能回收,基于AMESim建立了微挖混合储能系统的全尺寸仿真模型,通过仿真验证该系统可回收约87.05%的势能。李云栋等[8]通过设计一种斗杆再生回路解决了挖掘机斗杆回路不能完全再生的情况,基于AMESim建立了斗杆液压再生回路模型,并通过多路阀试验台进行验证,对斗杆再生改进提供了指导。周智勇[9]分析了液压挖掘机动臂流量再生系统,深度研究了流量再生阀特性,仿真表明动臂油缸小腔流量再生量取决于再生阀开启压力和回油节流槽。刘凯磊等[10]针对传统负载敏感系统节流损失大问题,采用二位二通比例阀代替多路阀主阀,设计了挖掘机负载口独立控制系统,基于AMESim-ADAMS研究表明负载口独立控制系统平均节能14.47%。赵春红等[11]基于液压变压器设计了挖掘机液压节能系统,利用AMESim-MATLAB联合仿真了其能耗,对比研究了阀控液压系统和液压节能系统的能量利用率。CHOI K等[12]将独立控制阀应用于双泵系统的液压挖掘机动臂、斗杆、铲斗进回油路,通过流量再生验证其节能效果,分析了独立控制阀工作模式和控制逻辑,比较了独立控制阀和传统主控制阀对泵功耗的影响。YU Y等[13]提出采用电液连续可变动力驱动主泵,同时控制发动机速度和扭矩,制定了等效消耗最小化策略,以计算发动机、电机/发电机和液压泵的控制命令,降低了液压挖掘机的燃油消耗和排放。

检索国内外有关挖掘机节能方面的科研文献,发现,节能系统大部分涉及流量再生,但一般为增加再生流量,往往设计小面积的主阀芯回油节流槽使执行装置回油背压较高,导致重载工况下(如挖掘硬土)系统极易达到溢流工况,严重影响工作效率。且针对液压挖掘机斗杆内收节能系统方面的研究较少。

故本研究对液压挖掘机斗杆内收系统深入研究,首先设计了一种新型液压挖掘机斗杆内收节能系统,引入节能阀对斗杆内收流量不再生时进行回油背压切换,详细阐述了其工作原理,搭建了有无节能阀的斗杆内收系统仿真模型,对比研究了有无节能阀的斗杆内收系统性能,分析了节能阀通流面积对斗杆内收节能特性的影响情况,简要进行了系统实际应用可行性分析,最后进行了挖掘机整机改装测试验证仿真结论,该研究对挖掘机节能系统开发应用具有指导意义。

1 液压挖掘机斗杆内收节能系统

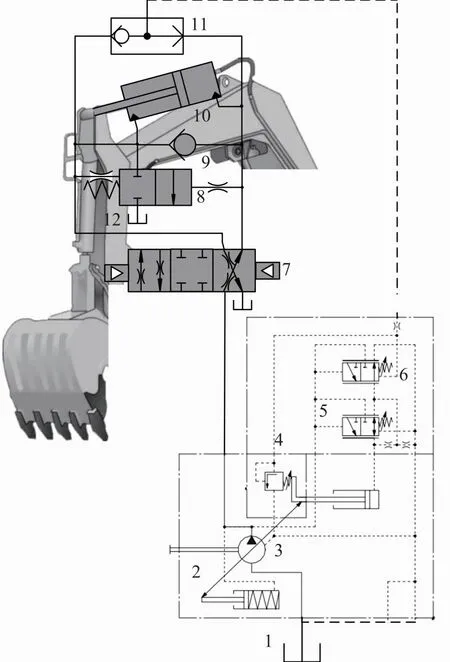

斗杆联是液压挖掘机多路阀关键一联,通过切换斗杆联主阀芯两侧先导压力完成斗杆油缸伸缩动作[14],即斗杆内收和外摆。如图1所示,液压挖掘机在挖掘工况下,其挖掘力主要由斗杆提供,先导压力作用于斗杆联主阀芯7右侧时,斗杆主阀芯7处于右工作位,变量泵给斗杆油缸10大腔供油,斗杆油缸10大腔油压高于小腔油压,再生流量阀9处于关闭状态,节能阀8处于右工作位,斗杆油缸10小腔油液通过节能阀8右位回油,节能阀8右位过流面积大,故挖掘工况下斗杆油缸10回油背压低,系统压力低;液压挖掘机斗杆空载内收至垂直大臂90°前,斗杆重力使斗杆被动伸出,斗杆油缸10小腔压力大于大腔压力,节能阀8处于左工作位,斗杆油缸10小腔油液通过节能阀8左位回油,节能阀8左位过流面积较小,斗杆油缸10小腔回油背压增大,再生流量阀9开启,斗杆油缸10小腔部分油液通过再生流量阀9进入斗杆大腔实现流量再生功能,从而加快斗杆内收速度。

1.油箱 2.变量缸 3.变量泵 4.功率阀 5.压力切断阀 6.压差阀 7.主阀芯 8.节能阀 9.再生流量阀 10.斗杆油缸 11.梭阀 12.斗杆

2 液压挖掘机斗杆内收节能分析及建模

2.1 节能理论分析

挖掘工况主泵输出功率:

W=p·Q/60

(1)

式中,W——输出功率,kW

p——主泵出口压力,MPa

Q——主泵输出流量,L/min

挖掘工况主要靠斗杆内收的挖掘力,降低主泵出口压力,有助于降低泵能耗,增加有效作用力。

挖掘过程斗杆油缸活塞受力分析:

(2)

式中,F——有效作用力,N

p1——斗杆油缸无杆腔压力,MPa

p2——斗杆油缸有杆腔压力,MPa

D——斗杆油缸缸径,mm

d——斗杆油缸杆径,mm

F0——挖掘阻力,N

为降低泵能耗,增加有效挖掘力,从降低进油压力角度出发,引入节能阀,使重载工况下斗杆内收从低背压油路通道回油,实现挖掘机斗杆内收节能。

2.2 系统建模

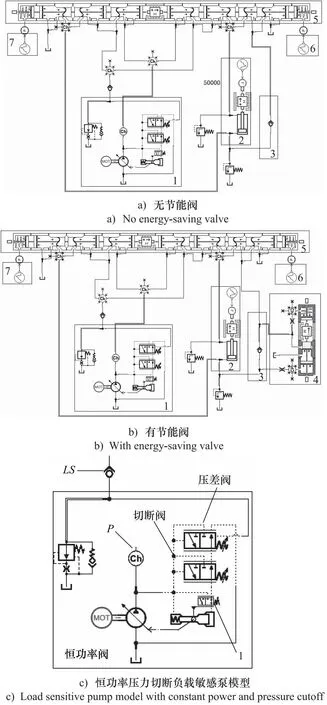

基于AMESim搭建有节能阀和无节能阀的斗杆内收流量再生节能系统仿真模型图如图2所示,斗杆油缸大小腔配置二次溢流阀,压力等级25 MPa[15-17]。

1.变量泵 2.斗杆油缸 3.再生流量阀 4.节能阀 5.斗杆主阀 6.斗杆油缸大腔先导信号 7.斗杆油缸小腔先导信号

3 液压挖掘机斗杆内收节能系统仿真分析

3.1 有无节能阀的斗杆内收节能特性对比

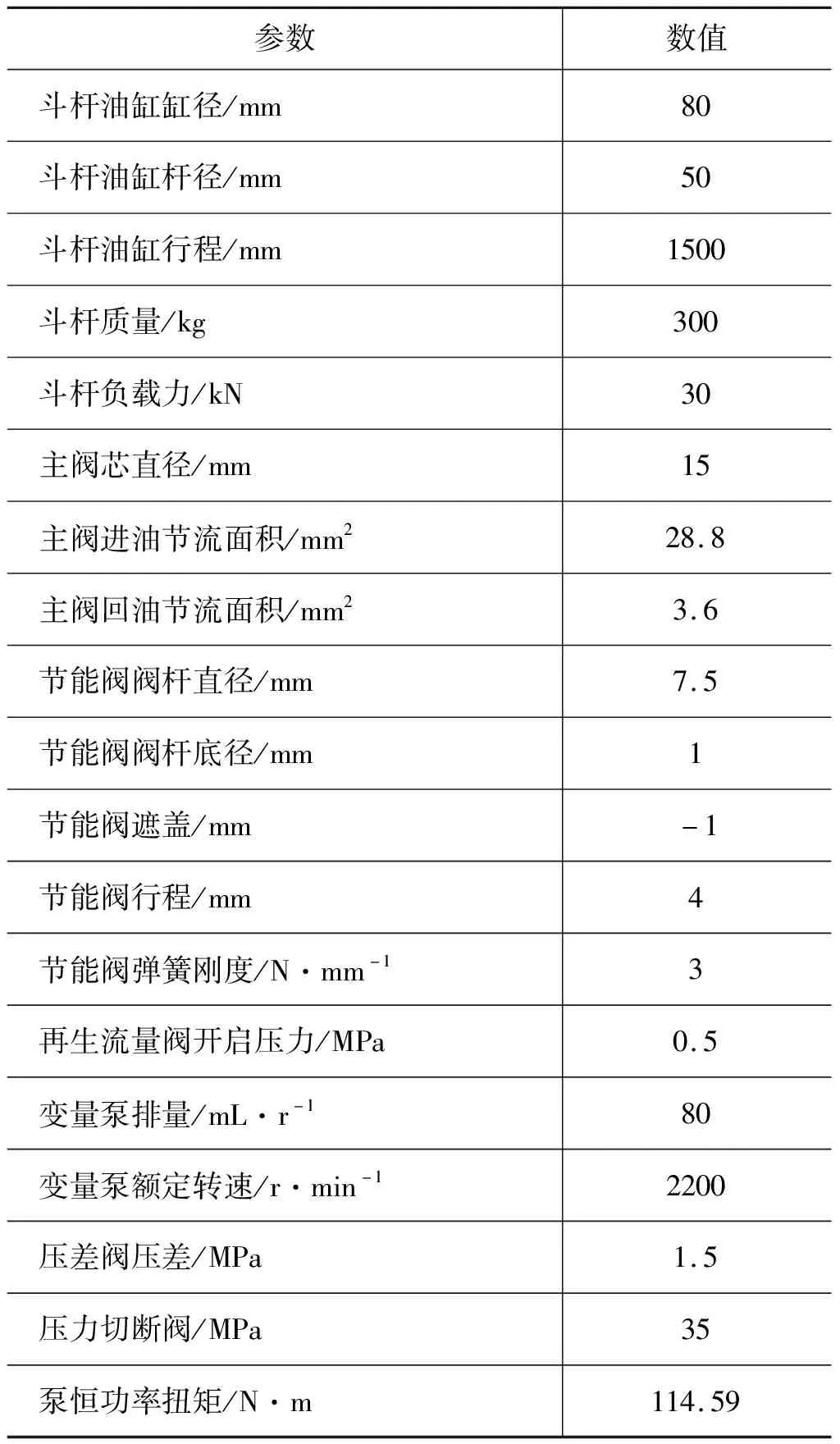

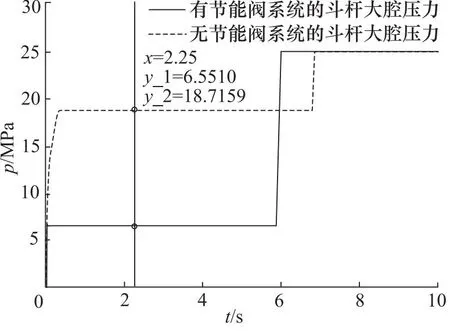

斗杆节能系统关键参数如表1所示。按表1对斗杆内收流量再生AMESim仿真模型进行参数设置,给定步长0.01 s,仿真10 s,仿真得到如下有关节能特性的数据曲线:图3为斗杆内收速度,图4为斗杆油缸位移,图5为斗杆油缸大腔压力,图6为斗杆油缸小腔压力,图7为无节能阀系统的再生流量阀流量,图8为有节能阀系统的节能阀、主阀芯回油及再生流量阀流量。

表1 斗杆节能系统关键参数

图3 斗杆内收速度

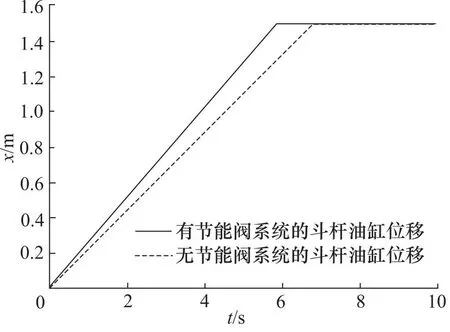

图4 斗杆油缸位移

图5 斗杆油缸大腔压力

图6 斗杆油缸小腔回油背压

图7 无节能阀系统的再生流量阀流量

图8 节能阀、主阀芯回油及再生流量阀流量

从图3看出,有节能阀系统的斗杆内收速度为0.26 m/s,无节能阀系统的斗杆内收速度为0.22 m/s,增加节能阀后,斗杆内收速度提高0.04 m/s,相对提高约18%。

从图4看出,有节能阀系统的斗杆内收到底(油缸位移1.5 m)时间为5.8 s,无节能阀系统的斗杆内收到底(油缸位移1.5 m)时间为6.8 s,增加节能阀后,斗杆内收加快1 s。

从图5看出,无节能阀系统的斗杆油缸大腔压力为18.7 MPa,有节能阀系统的斗杆油缸大腔压力为6.6 MPa,相差12.1 MPa,节能阀降低约65%的系统压力。

从图6看出,有节能阀的斗杆油缸小腔压力为0.3 MPa,即回油背压很小,无节能阀的斗杆油缸小腔压力为20.3 MPa,相差20 MPa。

从图7、图8看出,有节能阀的系统斗杆内收无流量再生,斗杆小腔回油流量绝大部分通过节能阀回油,回油流量为43.5 L/min,通过斗杆主阀芯回油仅有3.6 L/min。

综上,节能阀通过降低内收回油背压既提高了内收速度又降低了系统压力,在重载工况下可避免系统溢流损失。

3.2 节能阀直径对斗杆内收节能的影响

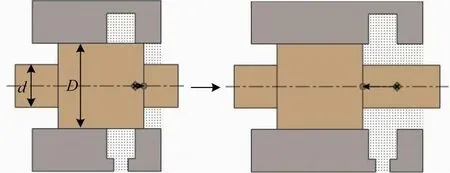

节能阀直径决定了节能阀的通流能力,通过改变节能阀直径进行斗杆内收节能特性的影响研究,由于重载工况斗杆内收需要节能阀直接打开,并不考虑其微动特性,不需要设计复杂形状的节流槽,其简图如图9所示,左图为节能阀关闭状态,右图为节能阀接通状态,接通状态下其最大过流面积为环形面积,计算公式如下:

图9 节能阀结构模型示意图

Amax=π/4(D2-d2)

(1)

式中,Amax——过流面积,mm2

D——节能阀直径,mm

d——节能阀阀杆底径,mm

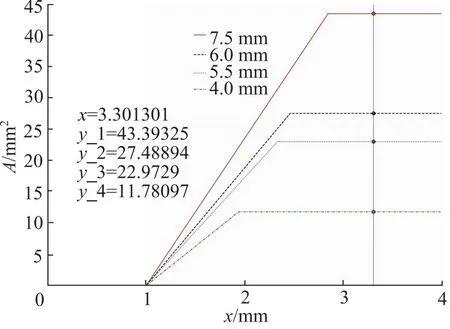

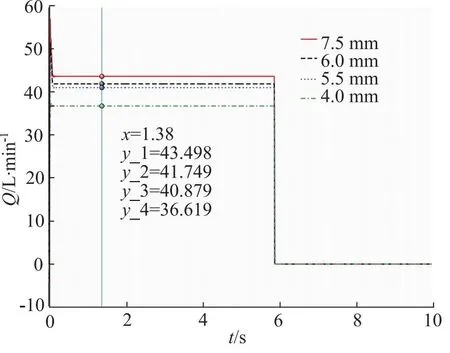

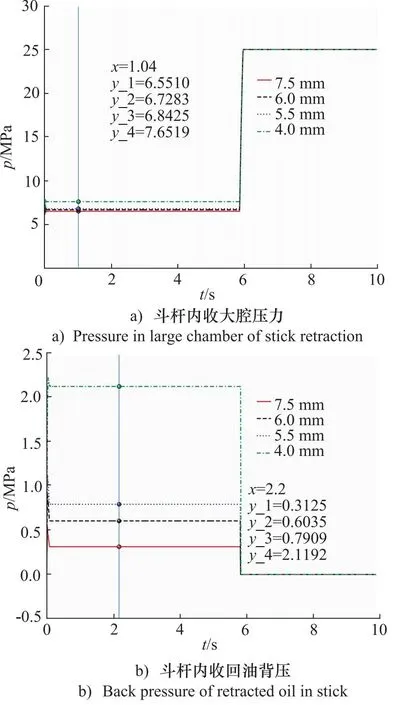

改变节能阀直径为7.5,6,5.5,4 mm进行斗杆内收仿真,图10为节能阀直径对其最大通流面积的影响情况,图11为节能阀直径对斗杆内收流量的影响,图12为节能阀直径对斗杆主阀芯回油流量的影响,图13为节能阀直径对节能阀流量的影响,图14为节能阀直径对斗杆内收压力的影响。

图10 节能阀直径对节能阀最大通流面积的影响

图11 节能阀直径对斗杆内收流量的影响

图12 节能阀直径对斗杆主阀芯回油流量的影响

图13 节能阀直径对节能阀流量的影响

图14 节能阀直径对斗杆内收压力的影响

从图10、图11看出,增大节能阀直径,节能阀最大通流能力增加,但对斗杆内收流量无影响,主要原因是节能阀最大通流面积约是斗杆主阀芯回油面积的3~12倍(节能阀直径取4 mm,其通流面积约11.78 mm2,主阀回油槽面积约3.6 mm2,比例关系为3.27∶1;节能阀直径取7.5 mm,其最大通流面积约43.39 mm2,主阀回油槽面积不变,比例关系为12.1∶1),斗杆内收过程,斗杆油缸小腔油液绝大部分从节能阀回油。

从图12、图13看出,节能阀直径由7.5 mm减小至4 mm,斗杆内收通过斗杆主阀芯回油流量由3.6 L/min增加至10.5 L/min,通过节能阀回油流量由43.5 L/min减小至36.6 L/min,但相同直径下斗杆主阀芯回油与节能阀回油总流量不变(回油总流量=3.6 L/min+43.5 L/min=10.5 L/min+36.6 L/min)。

从图13、图14看出,节能阀直径由7.5 mm减小至4 mm,斗杆内收大腔压力6.5 MPa增加至7.7 MPa,斗杆内收小腔压力0.3 MPa增加至2.1 MPa。

综上,节能阀直径对斗杆内收系统输出流量和回油总流量基本无影响,对斗杆内收系统压力影响程度小,节能阀直径对斗杆内收回油流量分配起关键作用,节能阀直径在4~7.5 mm范围内变化,76.6%以上的小腔油液通过节能阀回油。

4 系统实际应用可行性分析

从仿真结论看,节能阀引入对改善斗杆内收速度和系统压力具有较好作用,节能阀直径从4~7.5 mm变化,其斗杆内收节能特性影响不大,故节能阀的实际应用可从以下两点进行:

(1) 节能阀设计成独立阀块,并联至斗杆内收回油路;

(2) 节能阀设计成独立插装阀芯,布置在多路阀主阀体上或斗杆主阀芯内孔。

5 挖掘机整机验证

节能阀从设计到试制需要较长周期,对节能阀的节能效果进行简化验证,根据节能阀的工作原理,挖掘工况下节能阀开启,节能阀开启即斗杆油缸小腔低背压回油,可在斗杆小腔油路并联一路直回油箱油路,该油路由手调开关阀控制启闭,如图15所示为挖掘机测试整机。

图15 挖掘机整机

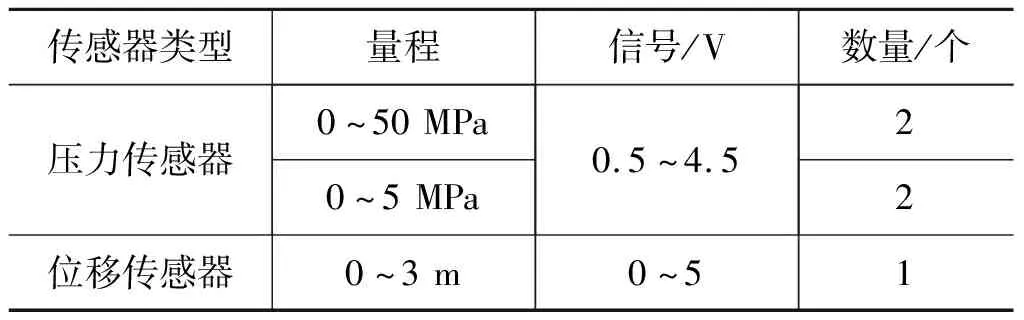

测试仪器采用DEWE43M数据采集仪1个,该模块具备8个模拟量通道和8个频率通道,通过USB数据线与上位机连接进行数据读取记录,测试主要用到4个压力传感器和1个位移传感器,分别测试斗杆油缸大腔、小腔、先导和位移信息,如表2所示。

表2 测试传感器信息

测试内容分两项:

(1) 手调球阀关闭状态,采集挖掘工况下斗杆内收的油缸大小腔压力数据和油缸位移数据;

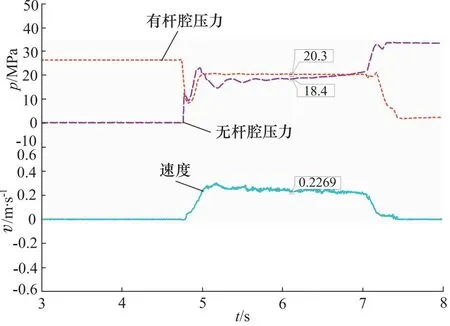

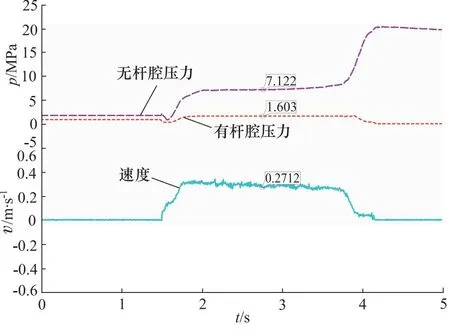

(2) 挖掘状态下,手调球阀开启,采集相同的压力和位移数据。对采集的位移数据进行求导处理,并整理压力数据,图16、图17分别为球阀关闭和开启状态下的斗杆内收压力和速度曲线。

图16 球阀关闭下的斗杆内收压力和速度曲线

图17 球阀开启下的斗杆内收压力和速度曲线

由图16和图17对比可知,挖掘工况下,斗杆油缸有杆腔油液通过主阀回油,节流背压高,斗杆速度慢,均接近仿真值;通过球阀单独回油,回油背压低,有杆腔压力较低,降低了泵输出功率,达到较好的节能效果,单独回油,斗杆内收速度提高19.5%。

通过改装原车斗杆油缸油路并进行实测数据对比,验证了斗杆油缸有杆腔回油若能很好地切换节流背压即能达到节能目的,后续研究的重点工作是节能阀的结构设计和试制,可独立阀块串接油路,亦可集成于主阀内部。

6 结论

在挖掘或重载工况下,液压挖掘机斗杆内收流量再生系统存在斗杆内收速度慢、溢流损失等问题,对此本研究引入一种节能阀,与斗杆内收回油油路并联,首先设计了液压挖掘机斗杆节能系统,详细进行了其工作机理研究,基于AMESim搭建了斗杆内收流量再生节能系统的仿真模型,对比研究了有无节能阀的斗杆内收速度、压力、流量等特性,最后分析了不同直径的节能阀对斗杆内收节能特性的影响效果,并分析了系统实际应用的可行性,通过实测验证了仿真结论,为进一步研究液压挖掘机节能减排提供参考,主要得出以下结论:

(1) 节能阀使斗杆内收速度增加18%,斗杆油缸进油压力降低65%,有效提升挖掘速度和挖掘力,同时有助于降低系统能耗;

(2) 节能阀直径/通流能力远大于斗杆主阀芯,对斗杆内收系统输出流量、回油总流量、系统压力影响不大;

(3) 节能阀通流面积主要进行斗杆内收回油流量分配,节能阀直径在4~7.5 mm范围内变化时,76.6%以上的小腔油液通过节能;

(4) 实测数据表明斗杆内收速度能提高19.5%,较好地验证了仿真结论。