不同风挡方案对强横风下货运高速列车气动性能的影响

2021-05-17苗秀娟高广军何侃祝百年孔繁冰

苗秀娟,高广军,何侃,祝百年,孔繁冰

(1.长沙理工大学汽车与机械工程学院,湖南长沙,410076;2.工程车辆安全性设计与可靠性技术湖南省重点实验室,湖南长沙,410076;3.中南大学轨道交通安全教育部重点实验室,湖南长沙,410075;4.中车唐山机车车辆有限公司技术研究中心,河北唐山,064000)

我国地大物博,但资源分布并不均衡,铁路运输是重要且高效的调配资源分布的方式。随着我国高速铁路的快速发展,高速列车运输能力巨大的优势已在客运方面得以体现[1]。而在货运方面,近年来,随着电商行业飞速发展,我国快递物流货物总量逐年增加,对铁路货运在速度和运量方面提出了更高要求[2]。在此背景下,具有流线型结构的铁路货运高速列车应运而生。然而,列车在提高速度之后,其周围流场环境将发生较大变化[3-5],尤其是在横风下运行时,在横风与列车风的复杂耦合作用下,将产生不断变化的气动载荷作用在车体表面,使得列车运行的安全稳定性面临更为严峻的考验[6-10]。为提高横风下列车的气动性能,一般在客运高速列车的车厢连接处设有风挡,使得各节车辆之间的气动外形过渡更为平滑,因此,风挡结构对列车的气动性能起着重要的作用。现有研究表明,在无横风条件下,风挡缝隙宽度的轻微变化能对列车气动性能产生一定影响[11],全包围风挡结构可以降低列车阻力[12],采用半封闭外风挡[13]或者将风挡上下两侧封闭[14]同样能达到不同程度的减阻效果。而在横风作用下,气流会在外形变化较大的头车前端背风侧产生上、下2个旋涡,其中,上部旋涡将与风挡处产生的旋涡融合叠加[15],因此,风挡周围的流场变化必将对列车周围流场结构产生影响,此时,全封闭式风挡可以为整列车提供更强大的抗倾覆能力,半风挡同样能对列车起到减阻作用[16]。研究者对高速列车风挡气动外形的研究大多基于客运高速列车展开,目前,并未发现对货运高速列车气动性能进行研究的报道,仅有一些研究者[17-20]对普速钝体货运列车开展了车体气动性能以及周围流场结构的研究。实际上,虽然货运高速列车与客运高速列车具有同样的流线型车体结构,但不同的是,货运高速列车各车厢之间不需要人员流通,因此,一般货运列车不考虑内风挡结构,只考虑外风挡结构。在非全包围风挡的情况下,货运列车由于缺乏内风挡结构,车厢连接处结构与客运列车存在明显区别,这将势必导致风挡区域流场与客运列车产生差异性,尤其在大侧滑角的横风下,车厢连接处的不同结构将对车体气动性能产生更大的影响[16]。在车体连接处,为了检修车钩等部件方便,外风挡需要有开口与外部连通,不宜采用全包围风挡结构,因此,随着货运高速列车的发展,亟待就横风下货运高速列车的外风挡结构对列车气动性的影响进行研究。为此,本文作者采用数值计算的方法,模拟货运高速列车周围流场结构,对列车周围流场特性进行研究,从流场角度分析不同风挡开口形式方案下货运高速列车的气动性能,并考虑其适用性,提出最优风挡方案。

1 模型、网格及边界条件

1.1 物理模型

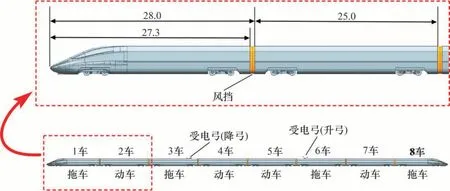

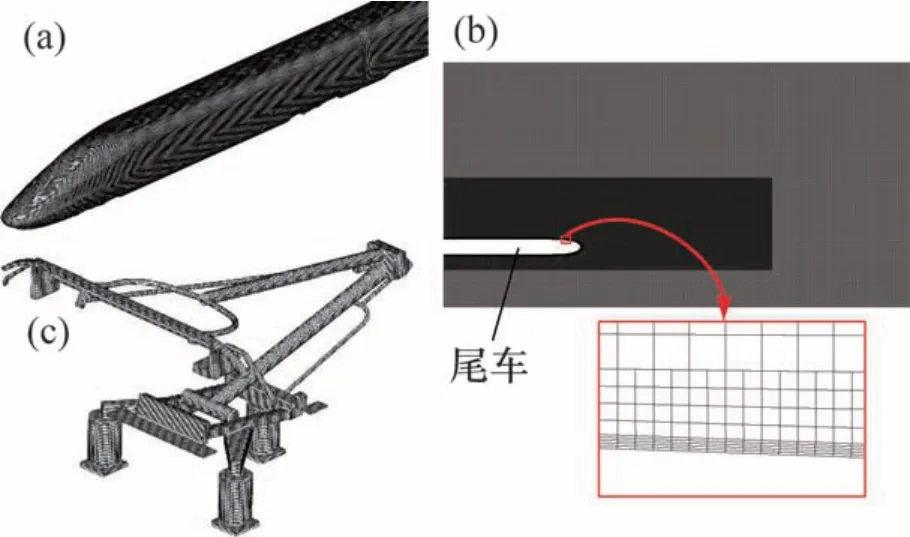

数值模拟采用的物理模型为某型货运高速列车动车组。列车模型采用8节车编组形式,即1节具有流线型外形的头车、6节外形一致的中间车以及1 节与头车外形一致的尾车,见图1。其中,车体主体结构高度为4.0 m,宽度为3.8 m;头、尾车长度均为27.3 m,中间车长度为25.0 m,车体间距离为0.7 m;转向架心盘距离(车辆定距)为17.8 m;受电弓工作高度(碳滑板距离轨面距离)为5.3 m。考虑到在保证计算精度的前提下节约计算资源,对车体进行了必要简化处理,省略如雨刮器、门把手、车窗等一些细节特征,模型的每节车体之间均由外风挡以及车钩相连。由于受电弓、转向架与其周围风挡距离较近,为充分模拟更真实的风挡周围流场环境,模型保留了较精细的受电弓、转向架等细部结构,见图2。

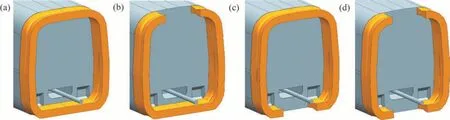

分析4种方案模型的气动性能,分别为:全包围;顶端开口;底端开口;顶端、低端同时开口的两端开口方案,见图3。其中,在有风挡开口的方案中,开口两侧的间距均为1.4 m。

1.2 数学模型

图1 货运高速列车模型Fig.1 Model of freight high-speed train

图2 细部结构模型Fig.2 Models of local structure

图3 风挡方案模型Fig.3 Models of different windshields

采用边界给定合成风的方式来模拟列车与空气的相对风速。在本文的数值模拟中,货运高速列车周围流场的马赫数Ma接近0.3,因此,考虑空气的压缩性,采用理想气体。数值模拟计算时采用ANSYS Fluent 19.2 作为整个流场计算的求解器。由于列车周围的流场处于湍流状态,在本文的数值计算中选取标准雷诺时均k-ε双方程湍流模型来模拟整个流场,选取SIMPLEC 算法进行速度-压力耦合,对流项、扩散项均采用二阶迎风格式进行离散。计算迭代数达2×105次,各项方程计算残差均低于1×10-6。

1.3 计算区域及边界条件

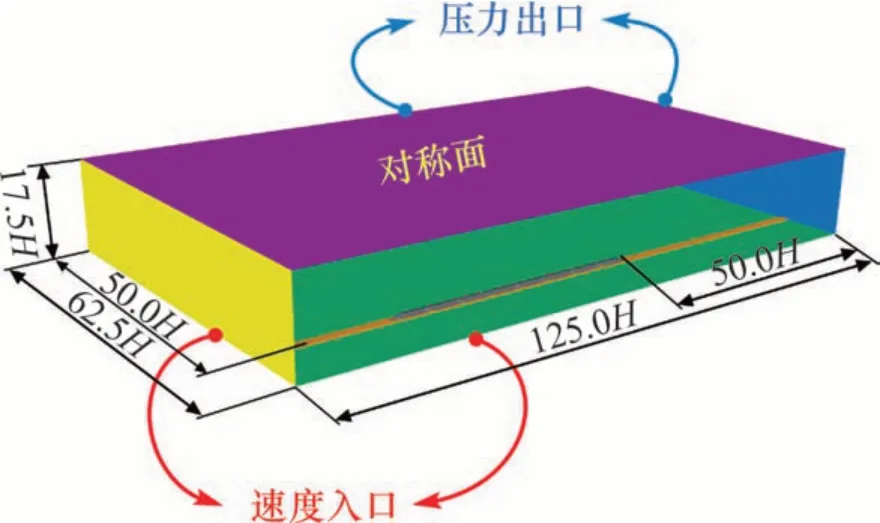

实际上,明线上运行的高速列车处于开放的环境中。在模拟计算中,因受计算资源限制,需将无限的开放空间简化为有限的、足够大的计算区域来模拟列车周围空间的流场。本文设定如图4所示的长方体计算区域,图示参考单位H=4 m 为车体顶端到轨平面的垂直高度。计算区域中,靠近车体的端面以及侧面定义为速度入口,均给定合成风速,其速度分量如下:沿车长方向来流风速为97.22 m/s,模拟列车以350 km/h 车速行驶时的列车风;沿车宽方向的侧向来流风速为35 m/s,模拟强横风环境。与之相对的背风侧端面以及侧面均定义为压力出口,设置静压为0 Pa。计算区域的顶面定义为对称面,用以虚拟扩大计算区域、底面以及轨道设置为滑移壁面(Moving Wall),给定与模拟车速大小一致、方向相反的滑移速度,模拟列车与轨道、底面环境的相对速度。车体表面则定义为固定壁面。

图4 计算区域Fig.4 Calculation domain

1.4 网格模型

计算所用的网格采用开源软件Open FOAM 离散,见图5。对曲面变化较大的车体、结构较复杂的转向架、受电弓以及主要关心的风挡周围区域网格均进行加密处理。为了更准确地模拟尾涡的脱落情况,对车体周围列车风以及横风的背风侧的网格同样进行加密处理。为了更准确地模拟边界层流场,对所有车体以及各部件壁面附近空间均进行加密,设置附面层网格。为保证计算与风洞试验具有相似的雷诺数,将网格模型按1∶8的比例进行缩比,基于车高的雷诺数为2×106。车体表面第一层网格厚度为1 mm左右,表面Y+值均处于30~150 之间。4 种风挡方案模型的网格数量均为4×107个左右。

图5 计算所用网格Fig.5 Meshes for simulation

1.5 气动系数定义

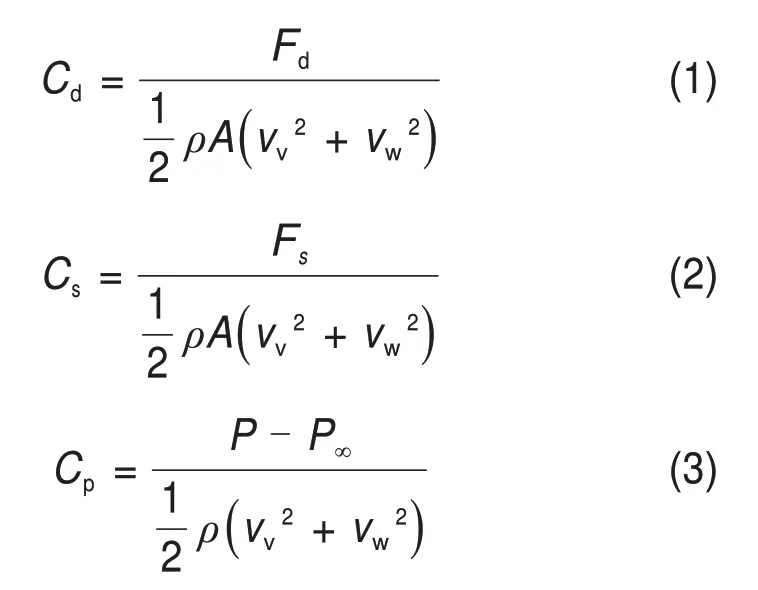

本文在分析气动力时,先对气动系数进行量纲一处理:

式中:Cd和Cs分别为气动阻力系数和气动侧向力系数;Cp为压力系数;Fd,Fs和P分别为数值模拟计算得出的气动阻力、气动侧向力以及压力;P∞为远场参考压力;A=0.187 5 m2,为参考横截面积(相当于缩比前实际参考面积12 m2);ρ=1.225 kg·m-3,为参考空气密度;vv=97.22 m/s,vw=35 m/s,分别为设定车速以及横风风速。

2 计算方法验证

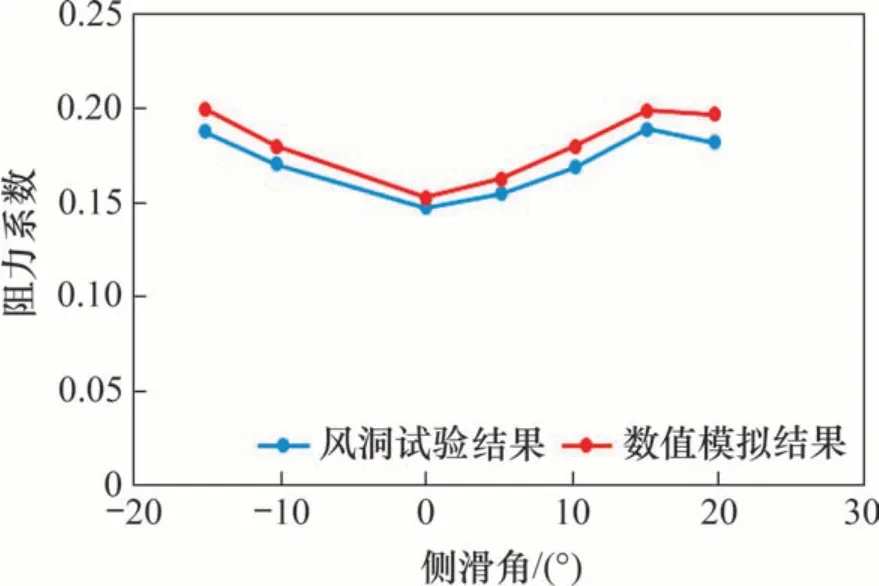

为了验证本文采用计算方法的正确性,将数值模拟试验结果与风洞试验结果进行比对。风洞试验选用模型比例为1∶8 的和谐号CRH2 型高速列车,该车型同样为流线型高速列车结构,车体周围流场与本文选用流线型货运高速列车周围流场类似。为保证试验的准确性,试验前,对侧力天平重新进行校准,并对天平的各个分量进行砝码加载试验,加载试验的气动荷载测量误差在0.2%之内,完全满足试验精度要求。为了满足流体仿真几何相似性准则,同样采用CRH2型高速列车模型进行数值模拟计算。风洞试验和数值模拟均采用来流风速为60 m/s 的合成风速。头车阻力系数的试验结果与数值模拟结果如图6所示。从图6可以看出:数值模拟试验结果与风洞结果中,头车阻力系数随侧滑角变化的规律基本一致,数值模拟结果略大于风洞试验结果,且在侧滑角增大的情况下,偏差有增大的趋势;偏差为7.41%,小于10%,说明本文采用的数值模拟计算方法满足工程要求。

图6 头车阻力系数对比Fig.6 Comparison of drags on head car

3 计算结果分析

3.1 流速分布

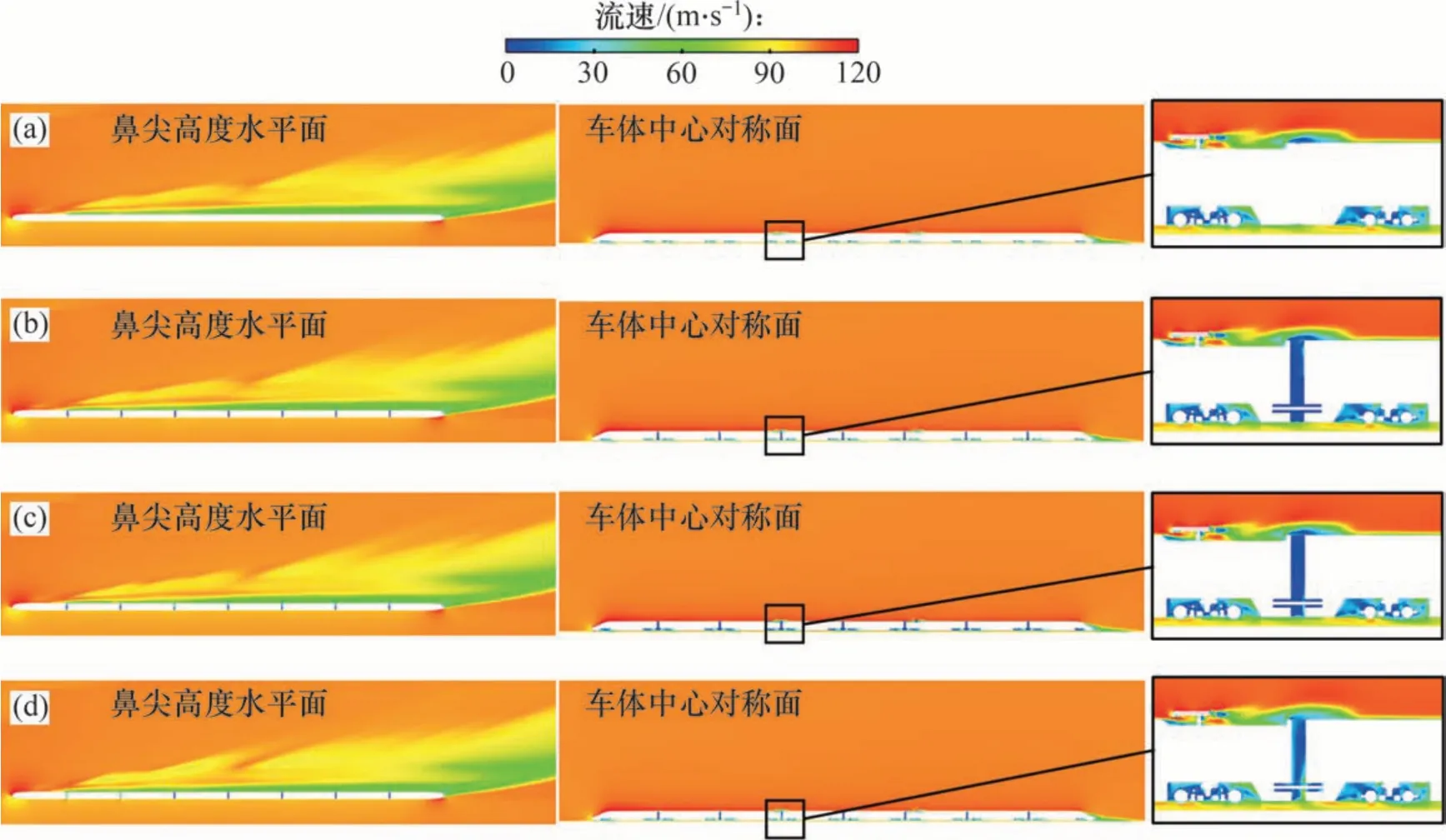

为显示横风下4种风挡方案对车体周围流速分布影响,对流域采取切片并以风速这一变量进行着色渲染,见图7,其中,水平面位于车体高度中间位置,垂直面位于车体宽度中间位置。

图7 车体周围流速分布Fig.7 Velocity distributions around trains

从整体水平面、垂直面流速分布看,风挡局部变化对整列车的影响主要体现在风挡周围。在全包围方案中,由于风挡处于完全封闭状态,风挡内部与外部气流并未连通;而顶端开口、底端开口以及两端开口方案中,风挡均存在不同形式开口,因此,风挡内部与外部气流相通。在全包围方案中,车体表面连贯性较好,除头尾和尾车外,整列车中间位置车体周围流速分布较均匀;对于风挡顶端开口、底端开口以及两端开口方案,由于车体本身对气流产生阻碍作用,使得车体间的风挡处流速较低。考虑到第3和第4车之间风挡位于第3车受电弓后侧,流场较复杂,因此,选取此处局部垂直面流场分布进行分析,见图7。全包围方案与顶端开口、底端开口以及两端开口这3种方案相比,风挡处流速分布具有显著差别:全包围方案中,风挡处与周围车体更连贯,使得气流过渡较平缓;另外3种方案中,在风挡开口处均有气流与周围空气连通,而风挡处的气流速度较低,与车体周围高速气流具有明显速度差异,在空气黏性作用下,将增大车体黏性阻力;在顶端开口、两端开口方案中,在风挡顶部均有开口,而车体顶端区域流速较高,因此,在此处开口对车体阻力将产生更大影响;而在底端开口方案中,开口位于车体底部,此处流场受转向架等复杂结构影响,流速本身较低,风挡内外流速差别较小,使得此处开口对车体阻力影响较小。

3.2 压力分布

采用同样的对流场切片方式,横风下4种风挡方案对车体周围压力分布的影响见图8。从图8可以看出:在水平面以及垂直面上,风挡局部变化对整列车周围压力分布的影响同样主要体现在风挡处;在全包围方案中,风挡周围压力变化较小,车体中间压力分布较均匀;另外3种方案中,风挡处的压力与周围空间压力则存在不同程度的差别。从第3和第4车之间的风挡处压力分布看,全包围方案中,风挡并未对其周围压力分布产生明显影响;在顶端开口以及两端开口方案中,风挡内部压力明显比风挡外部区域的压力低,使得第3车将受到更大的压差阻力;在底端开口方案中,风挡内部并未出现明显的负压区域,因此,不会使得第3车受到较大的压差阻力。

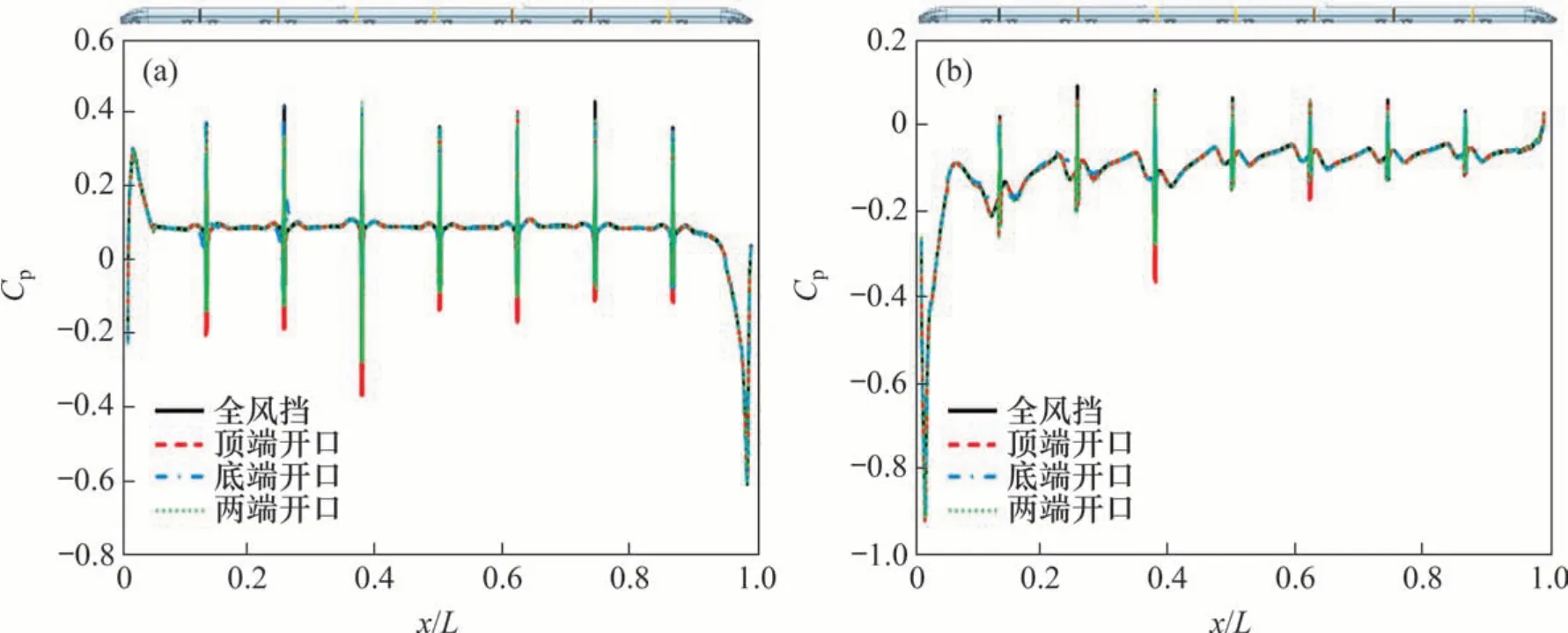

3.3 车体表面压力系数

图9所示为4种不同风挡方案的货运高速列车水平截面的表面压力系数沿车长方向分布图,其中,水平截面的高度为车高的1/2(即1/2H),车长定义为L。从图9可以看出:在4 种不同风挡模型下,车体迎风侧、背风侧表面压力系数在头、尾车以及各个风挡处均存在较明显波动,同时,表面压力的波动表现出一定的差异性:在迎风侧,顶端开口方案在所有风挡处,表面压力波动的极小值要明显比其他3个方案的低;在背风侧,顶端开口方案在第3和第5个风当处,表面压力波动的极小值也明显比其他3个方案的低。由此可见,若只在风挡顶端开口,则在强横风下,风挡处将产生更剧烈的压力波动。在除风挡区域之外的其他位置,各方案之间压力系数分布规律基本一致,可见在强横风下,风挡的局部变化对整车表面压力的影响也仅限于风挡周围区域。

图8 车体周围压力分布Fig.8 Pressure distribution around trains

3.4 气动力系数

气动力指的是高速列车在运行时,作用在车体表面剪切力与压力的合力,是反映列车在横风下气动性能在重要指标。表1与表2所示分别为强横风下货运高速列车气动阻力、侧向力系数。

从表1可知:由于头车处于所有风挡的上风侧,因此,头车后方的风挡变化对头车阻力系数影响均较小;从第2节车开始,不同风挡方案的对车体气动阻力的影响开始体现;整体而言,在横风下,全包围方案更好地保持了车体的连贯性,因此,阻力系数最低;底端开口方案整车气动阻力仅比全包围方案的气动阻力高4.03%;顶端开口方案和两端开口方案中,整车气动阻力较大,分别比全包围方案的气动阻力高16.21%和12.51%;从单节车来看,最大的差异性体现在第一个受电弓所在的第3节车,在底端开口方案中,此节车阻力系数比全包围方案的阻力系数高8.79%;而顶端开口与两端开口方案的阻力系数分别比全包围方案的阻力系数高67.03%和49.08%。

图9 水平截面车体表面压力系数Cp分布Fig.9 Pressure distribution on horizontal plane along train surface

表1 阻力系数Table 1 Drag force coefficients

表2 侧向力系数Table 2 Side force coefficients

从表2可以看出:在横风下,4 种不同风挡方案对整车气动横向力也有一定影响;全包围方案的整车侧向力系数最低,底端开口方案的整车阻力系数比全包围方案的整车阻力系数高0.46%,而顶端开口方案与两端开口方案的整车阻力系数则分别比包围方案的整车阻力系数高3.76% 和2.65%;风挡的局部变化对各节车气动侧向力均有不同程度的影响。值得注意的是,在侧向力系数最大的头车,与全包围方案相比,另外3种开口方案的侧向力系数反而略降低。

4 结论

1)风挡局部变化对整列货运高速列车周围流速分布影响主要体现在风挡区域;全包围使得车体表面连贯性更好,周围流速分布更均匀;风挡开口之后,风挡内部低速气流与外部高速气流连通,将增大列车黏性阻力;车体底部流速较低,因此,风挡底端开口方案对流速分布影响较小。

2)风挡局部变化对整列车周围压力分布产生影响。在顶端开口与底端开口方案中,风挡内部出现明显负压,增大风挡上风侧车体压差阻力;在底端开口方案中,风挡内部并未出现明显负压。

3)风挡局部变化对整车表面压力系数产生影响。在横风的迎风侧及背风侧,各风挡处表面压力系数沿车长方向的分布产生明显波动;顶端开口使得风挡处压力系数变化更加剧烈。

4)与全包围相比,风挡采取不同形式开口之后整列车的气动阻力、侧向力均有所增大;与顶端开口和两端开口方案相比,底端开口方案使得整列车的气动阻力、侧向力增加幅度更小。

5)综合来看,全包围方案能在横风下保证货运高速列车具有更优异的气动性能,若需要为风挡开口以方便检修,建议将开口处设置在风挡底部。