棒介质捕获黄铜矿和辉钼矿的特性及其脉动高梯度磁选分离研究

2021-05-12陈禄政曾剑武梁泽跃

栗 超,陈禄政,曾剑武,熊 涛,梁泽跃,陶 飞

(1.昆明理工大学 国土资源工程学院,云南 昆明 650093;2.赣州金环磁选设备有限公司,江西 赣州 341000;3.云南迪庆有色金属有限责任公司,云南 香格里拉 674400;4.内蒙古大中矿业股份有限公司,内蒙古 包头 014000)

0 引 言

斑岩型铜钼矿是提取铜和钼的主要来源,该类型资源的铜和钼分别约占世界铜、钼储量的69 %和80 %。该种矿石中铜、钼主要以黄铜矿(CuFeS2)和辉钼矿(MoS2)形式存在[1]。针对斑岩型铜钼矿,国内外普遍采用浮选方法分离和回收铜、钼。首先,通过混合浮选工艺获得铜钼混合精矿;然后,采用抑铜浮钼或抑钼浮铜分离工艺获得铜精矿和钼精矿[2]。但是黄铜矿和辉钼矿可浮性相近,铜钼分离时需要加入大量抑制剂,导致生产成本高,且存在药剂毒性、矿浆脱药和环境污染等一系列问题[3]。

黄铜矿和辉钼矿存在磁性差异,其中黄铜矿为顺磁性矿物(比磁化率为 0.84×10-6m3/kg),辉钼矿为逆磁性矿物(比磁化率为-0.001×10-6m3/kg);因此理论上两者可以通过高梯度磁选分离[4]。实际上早在20世纪90年代,就有脉动高梯度磁选铜钼分离的试验研究报道[5];最近湖南有色金属研究院薛伟等人也采用强磁选-浮选工艺试验分离国内某含钼铜精矿,取得了良好的试验指标[6]。此外,昆明理工大学在脉动高梯度磁选分离国内某微细粒铜钼混合精矿的实验室和工业试验也取得了成功,这充分说明了脉动高梯度磁选分离黄铜矿与辉钼矿的可行性[7]。

尽管采用脉动高梯度磁选技术分离铜钼混合精矿已经取得了一定进展,但涉及磁选过程的棒介质捕获机理和分选特征仍然不清晰,尚未见相关文献报道。实际上棒介质是脉动高梯度磁选技术的一项核心技术,对分离指标起决定性的影响。因此,深入研究棒介质捕获黄铜矿和辉钼矿粒子的特性以及磁选分离黄铜矿-辉钼矿纯矿物体系,对于推进脉动高梯度磁选技术应用于铜钼分离具有重要促进作用。

本文采用SLon-100周期式脉动高梯度磁选机,开展棒介质捕获黄铜矿和辉钼矿的特性,以及脉动高梯度磁选分离黄铜矿-辉钼矿纯矿物混合物的试验,分析脉动高梯度磁选分离黄铜矿和辉钼矿的规律性。本研究结果将为脉动高梯度磁选分离黄铜矿和辉钼矿提供科学的试验数据,为解决铜钼分离问题提供新的技术方法。

1 试验设备与试样性质

1.1 试验设备

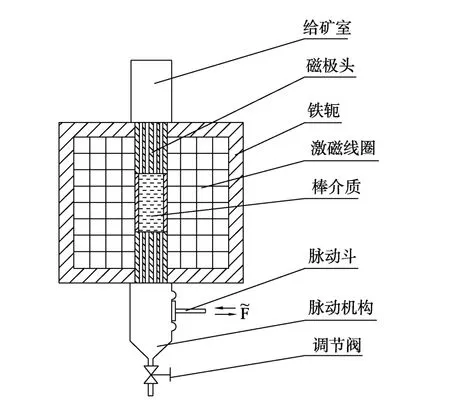

试验采用的主体设备为 SLon-100周期式脉动高梯度磁选机,主要结构包括磁极头、铁轭、激磁线圈、脉动机构等,如图1所示。工作原理为:首先将分选腔充满水,使棒介质完全浸没于水中;启动脉动装置,使脉动能量传递到整个分选腔内;启动励磁开关使线圈通电,在分选腔内产生垂直均匀背景磁场;将矿浆从给矿口给入分选腔,矿浆中磁性矿粒在磁力和流体力的作用下被捕获于棒介质表面,非磁性矿粒则在流体力作用下流出分选腔得到非磁性产品。给矿完成后,停止励磁,将棒介质捕获的磁性矿粒用清水冲洗出来得到磁性产品。

图1 SLon-100周期式脉动高梯度磁选机Fig.1 SLon-100 cyclic pulsating high gradient magnetic separator

1.2 试样性质

棒介质捕获试验所用的黄铜矿、辉钼矿和赤铁矿纯矿物均产自云南,其中用高梯度磁选常用矿物赤铁矿作为参照矿样,这些纯矿物通过破碎、除杂后得到试验试样。由表1试样粒度分析结果可知,黄铜矿和辉钼矿粒度较细,赤铁矿相对较粗。黄铜矿与辉钼矿的-0.038 mm粒级产率均超过50 %,赤铁矿为38.27 %;黄铜矿、辉钼矿和赤铁矿的+ 0.074 mm粒级产率分别为25.83 %、15.65 %和26.83 %,-0.074 mm+0.038 mm粒级产率分别为23.45 %、26.61 %和34.90 %。

上述黄铜矿和辉钼矿纯矿物分别按 8∶2和 2∶8比例混合,进行脉动高梯度磁选分离黄铜矿-辉钼矿混合物分离试验。其中黄铜矿和辉钼矿按8∶2混合后,试样Cu和Mo品位分别为24.04 %和11.49 %;按2∶8混合Cu和Mo品位分别为5.91 %和43.33 %。

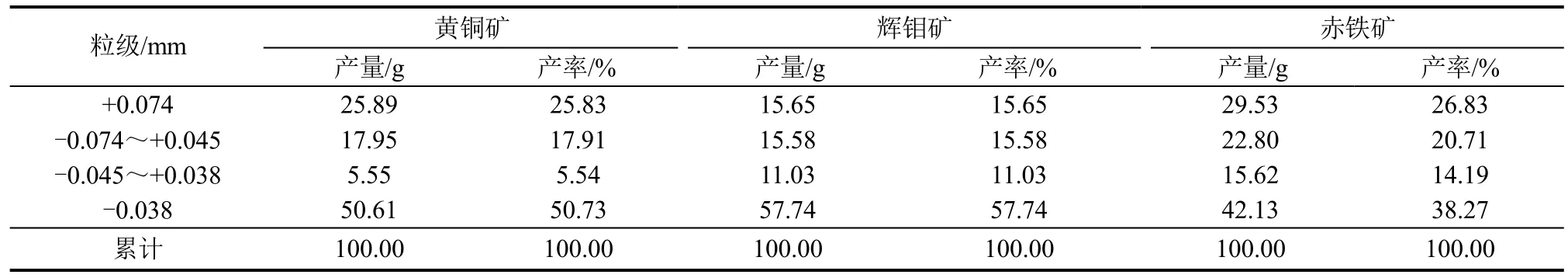

表1 纯矿物试样的粒度组成Tab.1 Grain size composition of pure mineral samples

2 结果与讨论

2.1 棒介质捕获试验

2.1.1 磁感应强度的影响

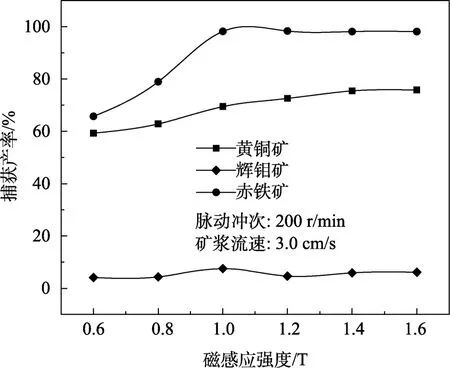

磁感应强度是影响脉动高梯度磁选指标的重要技术参数,因此首先分析磁感应强度对分选指标的影响。试验固定每次纯矿物给矿量为50 g/次,加水矿浆搅拌时间10 min,棒介质丝径1.5 mm,脉动冲次200 r/min,矿浆流速3.0 cm/s,选择磁感应强度分别为0.8 T、1.0 T、1.2 T、1.4 T和1.6 T,考察不同磁感应强度条件下棒介质捕获黄铜矿、辉钼矿和赤铁矿三种纯矿物的规律,结果见图2。

图2 磁感应强度对三种纯矿物捕获产率的影响Fig.2 Effect of magnetic induction on the capture yield of three pure minerals

由图2可以看出,黄铜矿、辉钼矿和赤铁矿的捕获差异明显。棒介质捕获黄铜矿的产率显著高于辉钼矿,但明显低于赤铁矿。磁感应强度由 0.6 T增加至1.0 T,捕获赤铁矿纯矿物的产率由65.71 %快速增加至98.23 %;进一步提高磁感应强度,捕获产率趋于稳定并接近100 %。棒介质捕获黄铜矿的产率随磁感应强度增强缓慢增加,达到1.4 T以后趋于最大值约75 %。可见与赤铁矿比较,黄铜矿需要更高的磁感应强度才可以达到捕获最大值;造成这种捕获差异性的主要原因,是黄铜矿的比磁化率小于赤铁矿。随磁感应强度变化,辉钼矿的捕获产率很小且基本可忽略不计。可见,由于辉钼矿呈非磁性,不受磁场的影响,棒介质无法捕获。

2.1.2 脉动冲次的影响

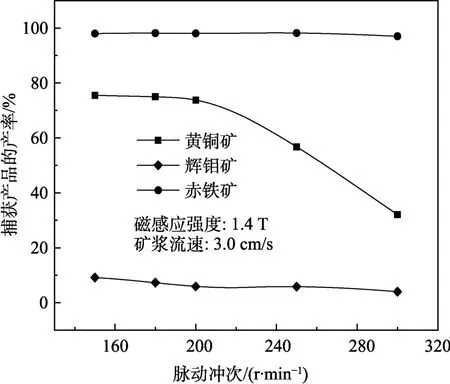

脉动冲次是脉动高梯度磁选的另一重要技术参数,对捕获产品的品位和回收率具有显著影响。试验中矿浆流速3.0 cm/s,磁感应强度1.4 T,选择脉动冲次分别为150 r/min、180 r/min、200 r/min、250 r/min和300 r/min,考察不同脉动冲次条件下棒介质捕获黄铜矿、辉钼矿和赤铁矿三种纯矿物的规律,结果见图3。

图3 脉动冲次对三种纯矿物捕获产率的影响Fig.3 Effect of pulsating frequency on capture mass weight of three pure minerals

由图3可以看出,在不同脉动冲次条件下,棒介质对黄铜矿、辉钼矿和赤铁矿的捕获差异性与上述磁感应强度的影响相似。脉动冲次由 150 r/min增加至300 r/min,赤铁矿捕获产率变化不大且接近100 %;在由150 r/min增加至300 r/min脉动强度下,棒介质捕获黄铜矿的产率随脉动冲次增加几乎保持不变,但达到200 r/min后急剧下降。这是因为随着脉动冲次的增大,矿粒受到的流体力增大,黄铜矿的磁性较弱,受磁捕获力也较小,因此对脉动的变化敏感,这导致在强脉动作用下黄铜矿的捕获产率下降明显。同样,随脉动冲次变化,辉钼矿的捕获产率很小。

2.2 纯矿物混合矿分选试验

2.2.1 磁感应强度的影响

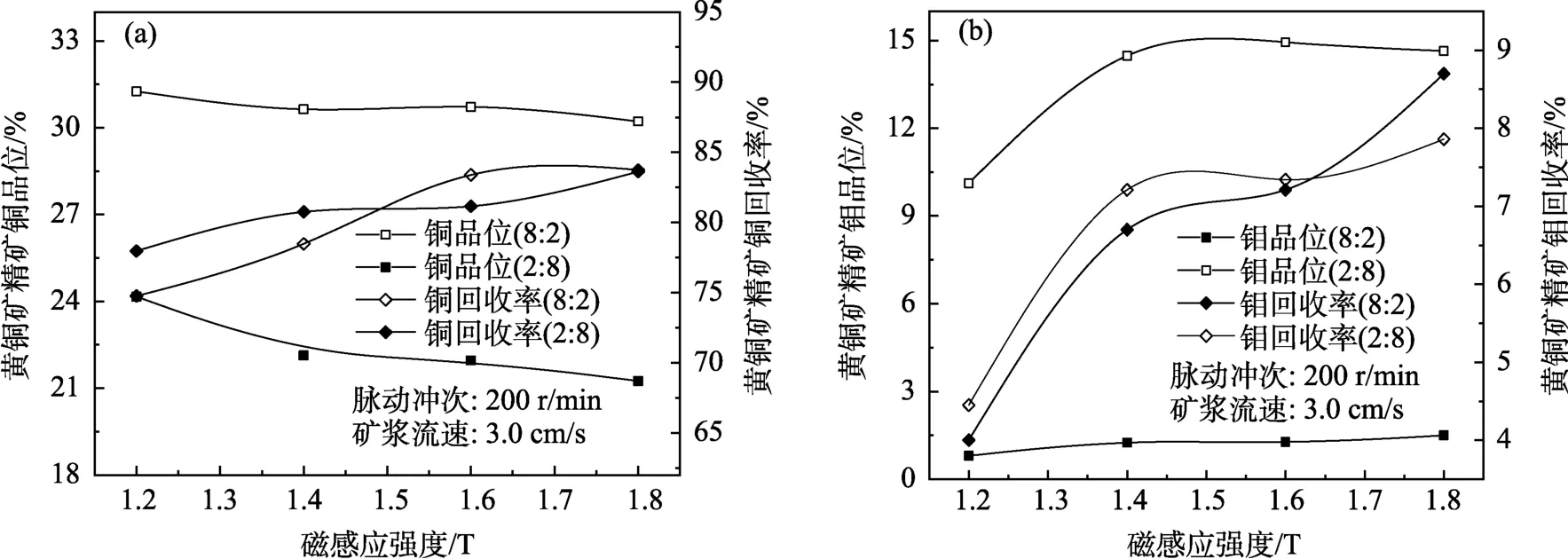

分别对黄铜矿与辉钼矿重量配比为 8∶2和 2∶8的混合矿进行脉动高梯度磁选分离试验,考察采用脉动高梯度磁选分离黄铜矿与辉钼矿的效果。试验固定给矿量50 g/次,加水矿浆搅拌20 min,棒介质丝径 1.5 mm,脉动冲次为 200 r/min,矿浆流速3.0 cm/s,选择磁感应强度分别为1.2 T、1.4 T、1.6 T和1.8 T,考察磁感应强度对脉动高梯度磁选分离黄铜矿-辉钼矿混合矿的影响,结果见图4。

图4 磁感应强度对黄铜矿-辉钼矿纯矿物混合矿分离的影响Fig.4 Effect of magnetic induction on separation of pure chalcopyrite-molybdenite mixture

由图4可以看出,黄铜矿与辉钼矿配比为8∶2时,随磁感应强度增强,黄铜矿的铜品位慢慢下降,钼品位变化不大并维持在低水平;而铜回收率开始快速提升,达到1.6 T以后趋于稳定的最大值接近85 %,但因强磁力夹带[8]导致的钼回收率持续上升,这说明磁感应强度越高,辉钼矿夹带增加。黄铜矿与辉钼矿配比为2∶8时,黄铜矿精矿的铜、钼回收率与黄铜矿与辉钼矿配比为 8∶2的变化规律相接近,但铜品位明显更高,钼品位明显更低,这说明非磁性辉钼矿的配比增加,会强化脉动高梯度磁选黄铜矿过程的干扰作用。

2.2.2 脉动冲次的影响

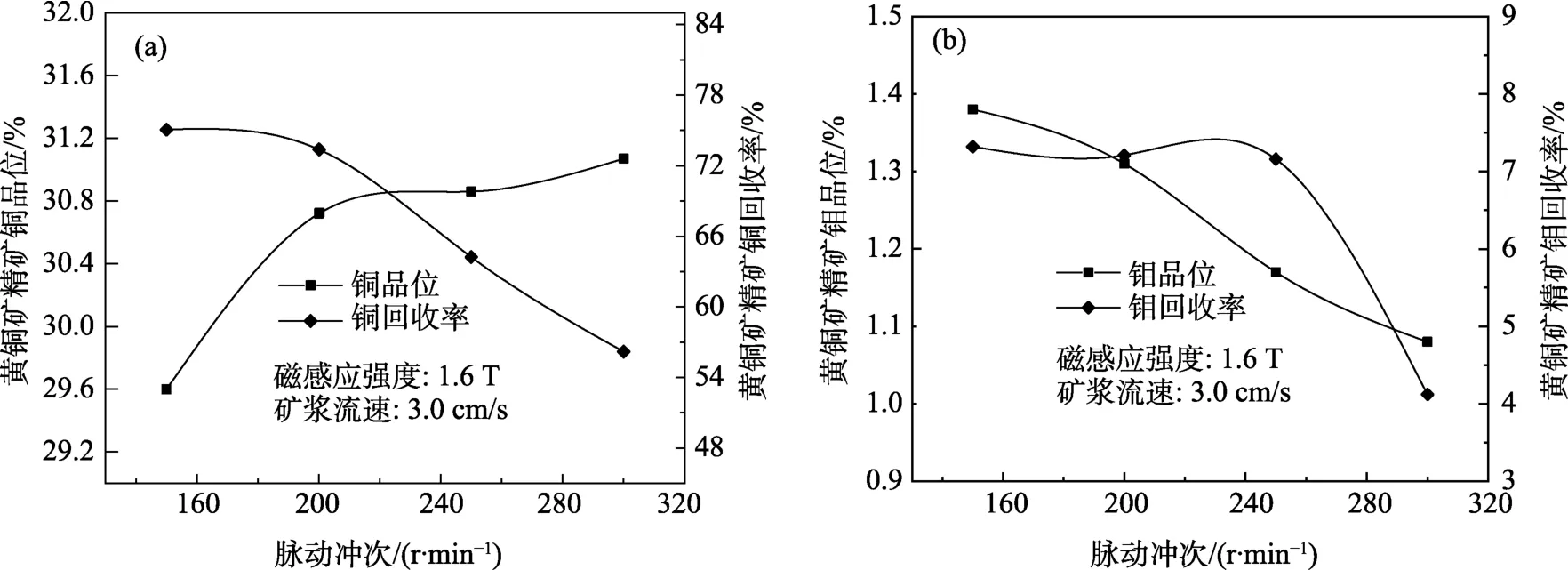

选择黄铜矿和辉钼矿配比为8∶2,考察脉动冲次对高梯度磁选分离黄铜矿与辉钼矿的影响,结果见图5。本试验中磁感应强度为1.6 T,矿浆流速为3.0 cm/s,脉动冲次分别为 150 r/min、200 r/min、250 r/min和300 r/min。

图5 脉动冲次对黄铜矿-辉钼矿纯矿物混合矿分离的影响Fig.5 Effect of pulsating frequency on separation of pure chalcopyrite-molybdenite mixture

由图5可以看出,脉动冲次由150 r/min提高至200 r/min,黄铜矿精矿的铜回收率基本稳定,再进一步提高脉动冲次,铜回收率下降明显;与此同时,铜品位先是快速上升,脉动冲次超过200 r/min后增加缓慢。黄铜矿精矿的钼品位持续降低,而钼回收率先是稳定不变,在脉动冲次达到250 r/min以后快速降低。这是由于脉动冲次低时,作用于黄铜矿的磁场磁力强,黄铜矿精矿夹带较多,但铜回收率高。脉动冲次高时,作用于黄铜矿和辉钼矿的流体竞争力增强,黄铜矿精矿夹带减少,铜和钼回收率同时降低;但棒介质对黄铜矿的选择性提升,因此黄铜矿精矿的铜品位上升,而钼品位降低。

2.2.3 矿浆流速的影响

选择黄铜矿和辉钼矿配比8∶2,考察矿浆流速对高梯度磁选分离指标的影响,结果见图6。试验仍采用1.5 mm棒介质,磁感应强度为1.6 T,脉动冲次200 r/min,矿浆流速分别为1.5 cm/s、3 cm/s、5 cm/s和 7 cm/s。

图6 矿浆流速对黄铜矿-辉钼矿纯矿物混合矿分离的影响Fig.6 Effect of slurry flow velocity on separation of pure chalcopyrite-molybdenite mixture

由图6可以看出,矿浆流速由1.5 cm/s增加至7.0 cm/s,黄铜矿精矿的铜品位上升,但上升幅度不显著,铜回收率持续降低;而钼品位和钼回收率同时快速下降,说明采用较高的矿浆流速可以明显提升脉动高梯度磁选对黄铜矿的选择性。这是由于矿浆流速大对非磁性矿物的流体阻力增加,使该种矿物在棒介质表面的夹带量减少。

3 结 论

(1)脉动高梯度磁选过程中,棒介质对黄铜矿与辉钼矿的捕获差异性明显,且主要分选条件磁感应强度、脉动冲次和矿浆流速对棒介质捕获黄铜矿具有显著影响;黄铜矿的捕获产率明显小于传统高梯度磁选矿种赤铁矿,而棒介质捕获辉钼矿极少,这为脉动高梯度磁选分离黄铜矿和辉钼矿提供了基础支撑。

(2)纯矿物混合矿分选试验中,黄铜矿和辉钼矿配比为 8∶2时可获得最佳试验指标为黄铜矿精矿铜品位30.72 %,黄铜矿精矿铜回收率88.76 %,黄铜矿精矿钼品位 1.27 %,黄铜矿精矿钼回收率7.68 %;黄铜矿和辉钼矿配比为2∶8时可获得最佳试验指标为黄铜矿精矿铜品位22.73 %,黄铜矿精矿铜回收率82.94 %,黄铜矿精矿钼品位14.48 %,黄铜矿精矿钼回收率7.21 %。

(3)脉动高梯度磁选黄铜矿-辉钼矿混合矿的试验结果充分表明,在合适分选条件下,脉动高梯度磁选可以得到高品位和高回收率的黄铜矿精矿。分选条件磁感应强度、脉动冲次和矿浆流速对黄铜矿-辉钼矿混合矿体系的选择性分离具有显著影响,即高磁感应强度有利于提升黄铜矿精矿的铜回收率,但会降低其铜品位,增加钼品位;脉动冲次和矿浆流速增大有利于提升黄铜矿与辉钼矿的选择性,使黄铜矿精矿的铜品位上升,钼品位下降,但同时黄铜矿精矿的铜和钼回收率均下降。