我国钨渣处理现状与研究进展

2021-05-12张金祥罗教生管建红黄叶钿李忠岐陈远林郭学益

张金祥,罗教生,管建红,洪 侃,黄叶钿,普 建,李忠岐,陈远林,郭学益

(1.赣州有色冶金研究所有限公司,江西 赣州 341000;2.江西省生态环境监测中心,江西 南昌 330006;3.中南大学 冶金与环境学院,湖南 长沙 410083)

0 引 言

钨是我国重要的战略资源,具有高熔点、耐腐蚀、高温力学性能优异、压缩模量与弹性模量高等优良特性,可用于制造硬质合金、纯钨制品、钨合金、超合金、钢铁等多种材料,在现代工业中被广泛应用于机械加工、航空航天、军事国防、电子信息等领域,其中交通运输、矿业/凿岩、工业制造是钨消费的前三大领域,占总消费量的一半以上。由于钨的稀缺性与不可替代性,目前已被各国列为重要战略金属,被誉为“高端制造的脊梁”。

钨是一种相对稀有的元素,地壳丰度约为1.0~1.5 mg/kg,地壳中含量为0.007 %[1]。我国是钨业大国,钨资源储量、生产量、贸易量和消费量均居世界第一,据美国地质调查局数据,2020年世界钨储量340万t(钨金属,下同),钨精矿产量8.4万t,其中,中国钨储量190万t,占比55.88 %,钨精矿产量6.9万t,占比82.14 %[2]。

仲钨酸铵(APT)是钨产业链中重要中间冶炼产品,其生产工艺按钨精矿分解方法可分为碱分解法(即碱煮工艺)、酸分解法和盐分解法,其中碱分解法是我国APT生产的主流工艺,分解产生的渣称之碱煮钨渣(钨渣)。钨渣中通常含有钨、钼、锡、钽、铌、钪等有价金属,具有较高的回收利用价值,同时也含有砷、氟等有害元素,浸出毒性强,存在环境污染风险,已被列入国家危废名录。几十年来我国累积的钨渣达百万吨,且每年以近 8万 t的速度增加,大量钨渣亟须进行无害化处理与资源化利用,由于钨渣特性差异大,常规方法难以实现无害化处置与有价金属的高效提取。因此,研究钨渣中有价元素清洁提取与有害元素安全处置技术并进行产业化推广应用,对我国钨产业绿色可持续发展具有重要意义。

1 钨渣基本特性、污染特征与管理

钨渣具有排放量大、成分及物相复杂的特点,通常含有钨、铁、锰、锡、铋、铌、钙、硅、氟、砷等多种有价、低价及有毒组分,具体化学组成随钨矿物原料成分而异,并含有碳酸钠、氢氧化钠等冶炼过程添加的药剂成分。2015年,中国环境科学研究院杨金忠等[3]人收集了14家仲钨酸铵(APT)生产企业生产过程中产生的钨渣,分别采用 HJT 299—2007《固体废物浸出毒性浸出方法硫酸硝酸法》和 GB5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》附录S推荐的方法分析了钨渣中重金属的浓度及浸出浓度,并研究了钨渣的污染特征,发现钨渣中As、Mo和Hg是特征污染物,应作为危险废物进行管理。

2016年,钨渣被列入《国家危险废物名录》,正式作为危险废物进行管理,在此之前钨渣均按一般工业固废进行管理。2020年我国修订发布的《国家危险废物名录(2021版)》中钨渣仍作为危废进行管理,但满足《水泥窑协同处置固体废物污染控制标准》(GB30485)和《水泥窑协同处置固体废物环境保护技术规范》(HJ662)要求可进入水泥窑协同处置,且处置过程不按危险废物管理。江西是我国的钨资源与钨产业大省,其中APT年产量超4万t,占全国一半以上,但由于企业钨渣堆场容量有限以及委外处置费用较高等问题,钨渣的处置成为钨冶炼企业面临的共性问题。为保障钨冶炼企业正常生产运营,2020年10月江西省发布了两项地方标准《钨冶炼固体废物利用处置技术指南第1部分:水泥窑协同处置(DB36T 1295.1—2020)》和《钨冶炼固体废物利用处置技术指南 第 2部分:玻璃化处理(DB36T 1295.2—2020)》,指导相关企业采用水泥窑协同处置与玻璃化处理两种方式对钨渣进行处置,有效化解了钨渣积压的问题。

国外对钨渣的监管大都按一般固废处理办法进行管理,在美国钨精矿分解渣通常作为非有害废弃物,在被允许处置非有害工业废弃物的垃圾填埋场进行处置。欧盟则将钨精矿分解渣归类于“用物理和化学方法加工金属矿物质产生的废弃物”类别,钨精矿分解渣生产者需要确定分解渣成分,如出现某种或多种危险特性或含有毒有害成分浓度超过规定浓度限值,属于危险废物。日本将钨精矿分解渣作为产业废物进行管理[4]。

2 钨渣资源化利用

钨渣中除钨外还含有钽、铌、钪、锡、铋等多种有价元素,其品位远高于矿石中相应元素的品位,具有很高的回收利用价值[5]。针对钨渣中有价金属的回收国内外学者进行了大量研究,由于我国钨资源的绝对优势,钨渣回收的研究也主要集中在国内,国外则集中在俄罗斯,均起步于20世纪70年代。目前,钨渣的资源化利用主要分为两个方向:一是回收有价金属;二是制备新材料。

2.1 回收有价金属

2.1.1 钨的回收

钨渣中钨的回收一直是研究的热点之一,早期钨渣中钨的含量可达3 %,近年来随着钨冶炼技术的发展与进步,钨含量降低到了1 %左右,但仍具有很高的回收价值。从回收工艺来看,钨的回收主要有酸浸、碱焙烧-碱浸、碱焙烧-水浸等工艺。

苏正夫等[6]采用盐酸浸出-离子交换工艺回收钨渣中的钨,在优化条件下,钨浸出率达到了86 %以上。王钦建[7]采用酸分解-萃取工艺回收钨渣中的钨,在最佳工艺条件下,最终的钨回收率为92.8 %。中国专利 CN102212697A[8]运用 D314弱碱性阴离子树脂吸附钨渣盐酸酸浸液,解析液浓缩结晶得到钨酸钠的品位可达60 %。肖超等[9]研究了一种以硫酸为浸出试剂、磷酸为添加剂的全湿法处理低品位钨渣的新工艺,在优化条件下,钨、钼的浸出率分别为69.7 %与31.6 %。杨利群[10]采用苏打烧结法处理低品位钨矿和废钨渣,通过添加石英粉、苏打、硝石、食盐等辅料,经磨碎混合后入回转炉烧结,再经棒磨、浸出、过滤、浓缩结晶等工序可获得粗钨酸钠溶液,滤渣中钨可降至0.5 %以下。

戴艳阳[11]研究了苏打焙烧-水浸工艺回收钨渣中的钨,在优化条件下,钨的浸出率达到88.4 %,水浸出渣中残余钨含量仅为0.32 %,浸出液循环使用三次,浸出液中WO3含量达到16.6 g/L,钨回收率达到 88 %以上。范泽坤等[12]采用盐酸作分解试剂处理“氢氧化钠+磷酸”冶炼黑白钨混合矿所产生的钨冶炼渣,在优化条件下,渣中钨含量从最初的2.56 %升至9.35 %,提高近3倍,并且反应过程无较大钨损,91.02 %的钨仍留在渣中,酸反应渣量减至原钨渣的25 %,并可与钨精矿混料进行二次冶炼。杨少华等[13]采用碳酸钠焙烧-氢氧化钠浸出的方法,从含钨1.4 %的碱浸钨渣中回收钨,钨的浸出率可达到 90.5 %。中国专利 CN103103359A[14]提出一种利用低度钨渣再生 APT 的方法,通过改进传统苏打烧结法工艺参数,在焙烧时配入硝石并对烧结料进行湿磨浸出,得到的浸出液采用双离子交换法除杂生产 APT,WO3回收率最高达96.7 %。Пaлaнг A.A.[15]将钨渣和硫酸钠及固体还原剂一起烧结,烧结料再进行钨的水溶液浸出,在最佳条件下,钨的提取率>90 %。

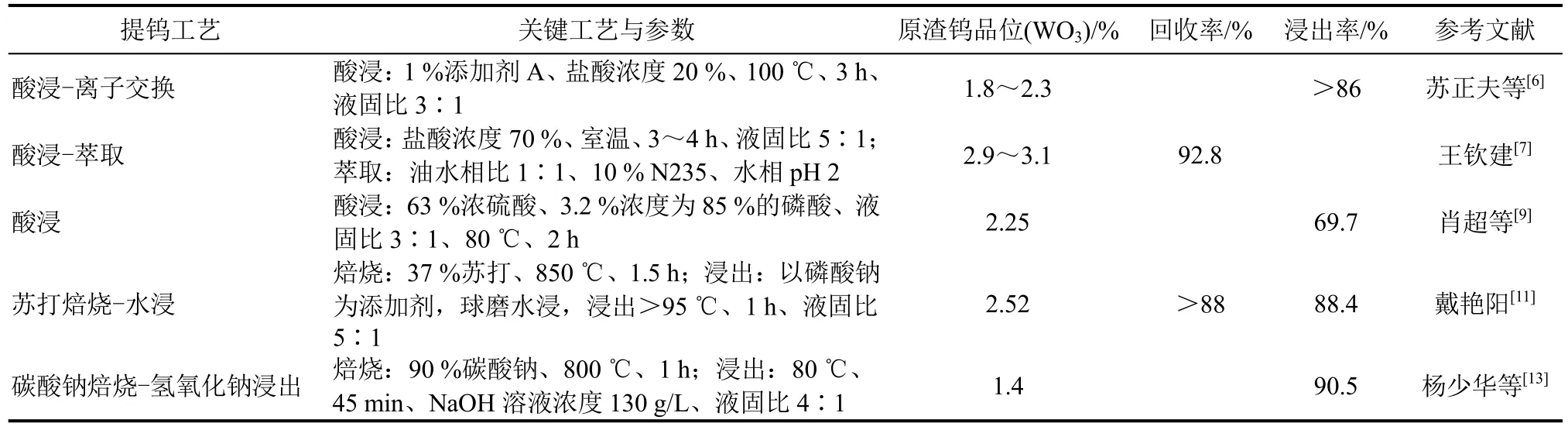

表1总结对比了几种主要的提钨工艺,由表可知,钨的浸出率/回收率基本可达85 %以上,其中酸浸工艺中盐酸效果优于硫酸,萃取效果优于离子交换,苏打焙烧-浸出工艺中氢氧化钠浸出率略高于水浸。

表1 钨渣主要提钨工艺对比Tab.1 Comparison of main technologies for extracting tungsten from tungsten slag

2.1.2 钽铌的回收

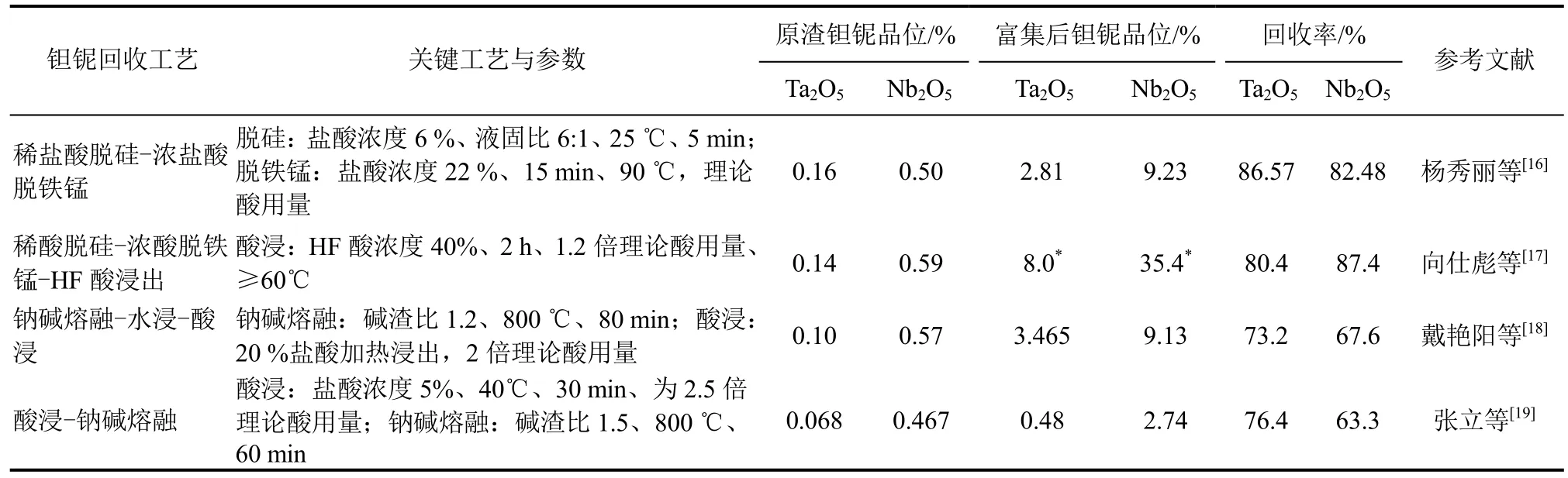

钽、铌属于难熔稀有金属,具有熔点高、塑性好、导电导热性能好、化学稳定性高等特点,广泛应用于钢铁工业、航空航天、电子工业、超导技术等领域。我国钽铌资源相对匮乏,同时钽铌矿品位较低,开采成本高,逾85 %钽铌矿依赖进口。国内部分钨渣中的(Ta2O5+Nb2O5) 品位达到 0.2 %~0.8 %,远高于钽铌原矿品位,具有极高的回收价值。杨秀丽等[16]提出稀盐酸脱硅-浓盐酸深度脱铁锰的钽铌酸法富集新工艺,在最优条件下,钽和铌回收率分别为 86.57 %和82.48 %。向仕彪等[17]采用稀酸脱硅-浓酸脱铁锰-HF酸浸出-蒸发浓缩工艺回收钨渣中的钽铌,在最优条件下,钽和铌的回收率达到80 %以上。戴艳阳等[18]采用钠碱熔融-水淬浸出-盐酸浸出工艺回收钨渣中的钽铌,在最佳条件下获得Ta2O5和Nb2O5含量分别为3.465 %和9.13 %的Ta和Nb富积渣,铌和钽的回收率分别为67.6 %和 73.2 %。张立等[19]采用酸浸-钠碱熔融法从钨渣中富集和回收钽铌,在最优条件下,Ta2O5由钨渣中的0.068 %富集到0.48 %、Nb2O5由0.467 %富集到 2.74 %,钽和铌的总回收率分别为 76.4 %和63.3 %。表2总结了钨渣中回收钽铌的主要工艺对比情况,由表2可知,酸浸工艺钽铌的回收率可达80 %以上,略高于碱熔工艺。

表2 钨渣中回收钽铌的主要工艺Tab.2 Main technologies of recovering tantalum and niobium from tungsten slag

2.1.3 铁锰的回收

采用黑钨矿或者黑白钨混合矿生产 APT的过程中产生的钨渣,通常含有较多的铁锰(>15 %),具有一定的回收价值。戴艳阳等[20]采用硫酸浸出-化学法除杂-共沉淀-煅烧的工艺从钨渣中回收铁、锰,制备出了锰锌铁氧体粉末,Fe、Mn浸出率分别为86.5 %和88.4 %。戴艳阳等[21]还研究了从钨渣中回收锰的新工艺,提出了钨渣低温硫酸化焙烧与浸出-硫化物沉淀除重金属-硫酸复盐法深度净化-中和水解除Fe-水解沉锰-H2O2氧化分解的工艺路径,Mn浸出率达到88.9 %,制备出粒度小于0.1 μm的Mn3O4粉末。张建平[22]采用硫酸浸出-中和除铁-氟化剂除钙-硫化锰除重金属-碳化反应除钾钠-浓缩结晶工艺从钨渣中回收锰,制备电池级硫酸锰。刘健聪等[23]研究了钨渣硫酸浸出回收铁锰的工艺,在优化条件下,可以使铁、锰的浓度提高大约50 %和38 %。谭晓恒[24]研究了黑钨渣磁化焙烧回收铁锰技术,在优化工艺条件下,获得了品位为47.81 %的铁精矿和品位为 35.32 %的锰精矿,Fe回收率为63.32 %,Mn回收率为63.65 %。

2.1.4 钪的回收

钪的原矿资源很少,通常伴生在钨矿、稀土矿等矿源中。我国部分钨渣中钪的氧化物品位一般在0.2 %以上,可作为钪生产的重要原料之一。

周国涛等[25]研究采用 P204-TPB从钨渣硫酸浸出液中萃取钪,获得的粗钪纯度达82 %以上,钪总回收率达92 %以上,其主要工艺流程为:钨渣→硫酸浸出→P204、TPB萃取→硫酸洗脱→氢氧化钠反萃。刘彩云等[26]研究采用伯胺N1923萃取剂从钨渣的硫酸浸液中回收钪,通过“浸出-铁粉还原-萃取-沉淀”技术回收钨渣中的钪,钪总萃取回收率为92.33 %。梁焕龙等[27]采用硫酸化焙烧-水浸工艺从钨渣中浸出钪,最佳条件下,氧化钪浸出率达93 %以上。钟学明[28]采用硫酸浸出-伯胺萃取-盐酸反萃-叔胺萃取除铁-氨水和草酸两次沉淀-灼烧工艺回收钨渣中的钪,最终获得氧化钪,其纯度为90 %,收率为82 %。杨革[29]研究了从钨渣中提取制备高纯氧化钪的工艺,并进行了工业化试验与试生产,产品氧化钪纯度>99.99 %,实收率45 %。刘慧中等[30]研究了一种从钨渣中提取钪的方法,钨渣通过硫酸浸出、伯胺N1923萃取、盐酸反萃、草酸沉淀、加热灼烧可获得氧化钪,钪的回收率约80 %~85 %,纯度达99 %以上。徐廷华等[31]选用酸性磷类萃取剂(P204、P507),首次提出低萃取剂浓度、大相比萃取体系,从钨渣硫酸浸出液中提取钪,钪由钨渣中的万分之几提高到72.8 %。徐廷华等[32]还研究了乳状液膜法从钨渣浸出液中提取钪,一次提钪率达72.6 %。聂华平等[33]对比研究了Cyanex572、P507、Cyanex923、TBP四种萃取剂对钨渣浸出液中回收钪的影响规律,发现Cyanex 572对钪具有非常优异的萃取分离性能,可使钪浓度提高近800倍,回收率达到90.9 %。丁冲等[34]研究了钨渣硫酸浸出过程中草黄铁矾法抑制铁浸出的工艺,在最佳条件下,钪浸出率为87 %,铁浸出率由98 %降至57 %,实现了铁的抑制浸出。

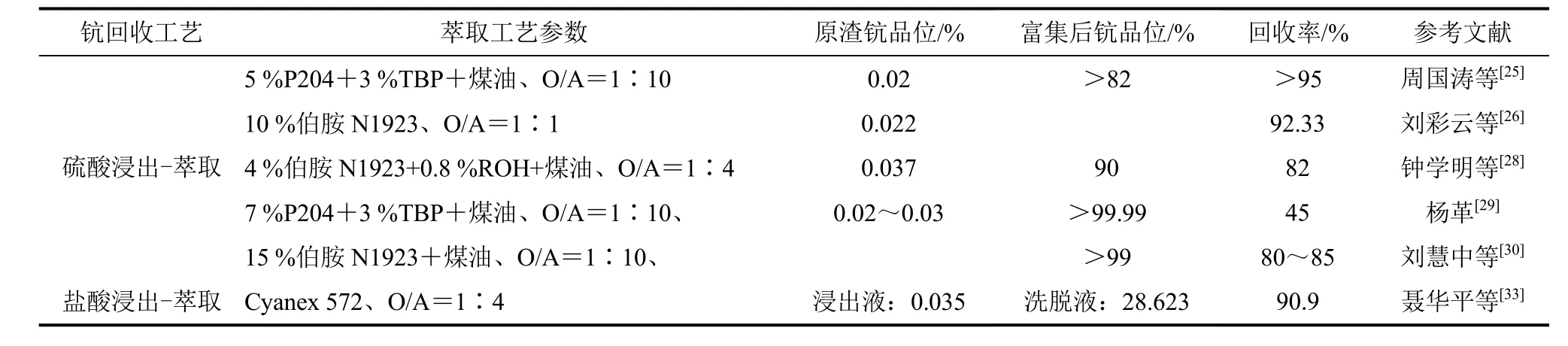

总体来看,钨渣中提钪主要有盐酸浸出-萃取与硫酸浸出萃取两大类,并以硫酸浸出工艺为主,萃取的差别主要在萃取体系的选择上,主要的工艺对比情况如表3所示。

表3 钨渣中主要的提钪工艺对比Tab.3 Comparison of main scandium extraction processes from tungsten slag

2.1.5 多种有价金属综合回收

戴艳阳[35]采用苏打烧结-水浸出-硫酸浸出-浸出液净化-共沉淀-烧结工艺回收钨渣中的钨、钽、铌、铁、锰,各金属的总回收率分别为88.1 %、78 %、56 %、95.2 %、68.5 %。汪加军等[36]采用氟盐转型-HF-H2SO4浸出-氟盐氨转化循环利用过程同步提取废钨渣中的钽、铌、钨的新工艺,在最优条件下可分别获得 Ta2O5和 Nb2O5含量分别为 6.08 %和27.29 %的钽铌富集渣及WO3含量为26.71 %的钨富集渣,钽、铌、钨的单程回收率分别达到83.18 %、88.33 %和77.91 %。罗教生等[37]采用还原熔炼法综合回收钨渣中的有价金属,提取出铁锰钨铌等多元素合金。罗仙平等[38]采用浮选-重选工艺从钨渣中回收了铋、钨和锡,获得的铋、钨、锡精矿主金属的品位分别为:8.34 %、17.51 %、35.39 %,对应主金属回收率分别为:72.62 %、53.23 %、65.94 %。郭超[39]研究了碳热还原法回收钨渣中有价金属工艺,铁回收率可达93 %,锰回收率约26 %,钨回收率在30 %~70 %。

中国专利 CN102212697A[8]采用盐酸溶液低温常压浸出钨渣,并在浸出过程添加少量的钨稳定剂(碱金属氟化物和磷酸盐的混合物),钨在浸出液中富集回收,浸出渣则通过后续一系列的萃取、除杂、离子交换等工序分别回收钽铌、铁锰、钪等多种有价金属。中国专 CN105154683B[40]采用臭氧碱浸-氯化钙沉淀的方法回收钨渣中的钨,获得人造白钨,然后针对浸出渣运用盐酸浸出、盐酸络合浸出、萃取等工序综合回收钽铌银、镍钴铜等多种有价金属。中国专利CN 107999271 A[41]采用选-冶联合工艺综合回收钨渣中的铁、锰、钨、锡、钪、钽铌多种有价金属。中国专利CN103614545 B[42]公开了一种低品位钨精矿、钨渣的处理方法,采用还原焙烧-中性浸出-磁选-酸浸工艺提取其中的钨、铁、锰、钽、铌等多种有价金属。湖南某循环经济技术研发中心[43]新建年处理3万t钨渣生产线,采用酸溶-碱转-萃取法,综合提取钨渣中的 W、Fe、Mn、Sc、Ta、Nb等多种有价元素,其中W和Sc的收率分别达到90 %和80 %。

Зeликмaн A.H.等[44]采用苏打高压浸出-盐酸浸出处理钨渣,其中93 %的钨进浸出液,98 %的铁锰和86 %~89 %的钪进入盐酸浸出液,96 %以上的钽铌留在酸浸残渣中,残渣进一步采用硫酸盐-过氧化物处理可得到(Ta,Nb)2O540 %~60 %的精矿,或者经碱液处理得(Ta,Nb)2O514 %~17 %的精矿,Ta、Nb的总回收率达到 70 %~80 %。Зeшктaн A.H.[45-46]不仅采用盐酸法处理钨渣,得到含(Ta,Nb)2O54 %~6 %的精矿,通过萃取得到Sc2O33 %~4 %的精矿,还研究了钨渣的铝热还原,制备出含有钨、钽和铌的Fe-Mn合金,在小型试验中,钨入合金的回收率不超过72 %,扩大试验则大大改善了相分离,钨进入合金的回收率提高到86.8 %,但Ta与Nb的回收率仅约40 %。

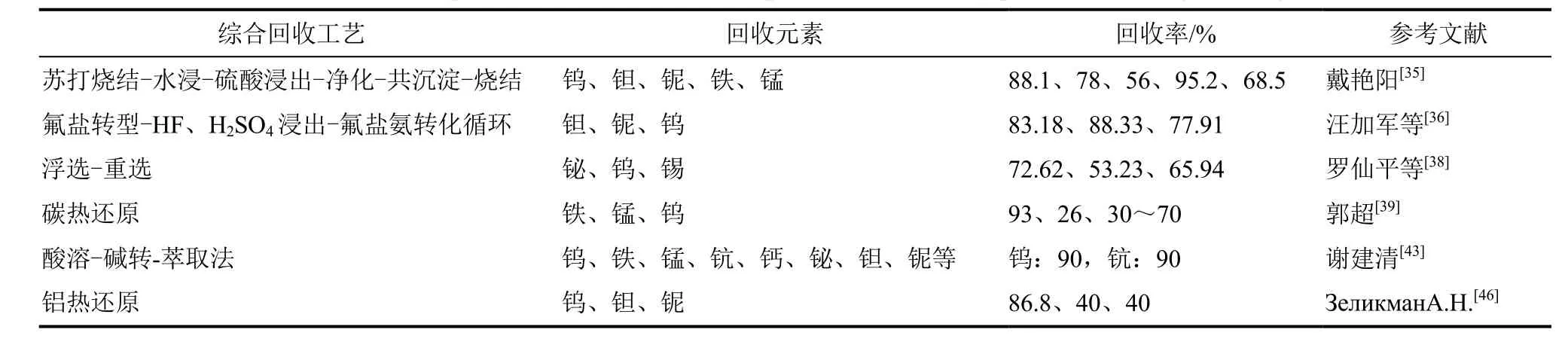

综上几类钨渣资源化利用工艺,可以发现钨渣回收以多种有价元素的综合回收为主,其次是针对钪、钨、钽铌的提取,关于铁锰的回收相对较少。表4从回收元素种类以及回收率两个方面对比了几种主要的钨渣综合回收工艺,可以看出湿法工艺在回收元素种类以及回收率方面均优于火法工艺,但流程长且复杂。

表4 几种主要的钨渣综合回收工艺对比Tab.4 Comparison of several main comprehensive recovery processes of tungsten slag

2.2 制备新材料

近年来,钨渣的处理不再局限于有价金属的回收,国内部分学者开始研究利用钨渣处理氨氮废水及钨冶炼废水的“以废治废”工艺。郭欢[47]研究了以硅藻土与钨渣为主要原料烧结制备多孔陶粒的工艺及其对人工模拟的氨氮废水处理效果,通过烧结工艺优化,制取的多孔陶粒其吸水率达 44.93 %、孔隙率44.56 %。靖青秀等[48]以硅藻土和钨渣为主要原料制备了多孔陶粒并研究其对离子型稀土矿区土壤淋滤液中氨氮的吸附去除规律,在优化条件下,陶粒对氨氮的饱和吸附量达到1.60 mg/g。邹瑜等[49]研究利用钨渣一步净化钨冶炼废水中氟、磷和砷的新方法,在优化工艺条件下,经钨渣处理后的钨冶炼废水中的残留氟浓度为9.589 mg/L,磷浓度为0.034 2 mg/L,砷浓度为0.027 4 mg/L。

总体来看,钨渣资源化利用工艺多种多样,既有选矿、湿法、火法或湿法-火法联用、选冶联合等传统技术,也有利用钨渣制备多孔陶粒来处理氨氮废水等新工艺;既可以针对一种或几种有价金属单独回收,也可以综合回收多种有价金属。但仍然存在回收成本高、经济效益差、二次污染等问题,导致无法进行产业化应用。因此,研发钨渣无害化与资源化处理新工艺,解决钨渣中的有毒有害物质污染问题,高效绿色回收有价金属,仍然是我国钨冶炼行业绿色发展的迫切需求。

3 钨渣无害化处理

2015年,杨金忠等[3]人采集了多家APT生产企业生产过程产生的钨渣并研究其污染特性,发现钨渣浸出浓度较大的是Pb、As和Hg,其最大值分别为 33.6 mg/L、26.2 mg/L和 0.85 mg/L,超出 GB 5085.3— 2007中规定的相应限值的6.72、5.24和8.5倍,超标率分别为14.3 %、21.4 %和42.9 %,建议钨渣应作为危险废物进行管理。2016年,仲钨酸铵生产过程中碱分解产生的碱煮渣(钨渣)被列入《国家危险废物名录》,2020年我国修订发布的《国家危险废物名录(2021版)》中钨渣仍作为危废进行管理。钨渣一旦作为危废进行管理,其资源化利用过程必须明确有毒物质的来源及走向,确保有毒物质全部转性为一般固废或者相关产品,否则钨渣资源化过程产生的二次废渣、废水、废气仍作为危废管理。目前我国关于钨渣综合回收利用的工艺虽然多种多样,但利用过程很少涉及有毒物质的转化行为及安全处置研究,而单纯的钨渣无害化处理工艺更是鲜有报道。

张钦汉[50]发明了一种钨渣无害化综合回收利用系统,通过整体的设计,回收处理效果好,防止了钨渣的随意排放对环境造成影响,同时回收了钨;饶日荣等[51]申请了《一种APT固体废渣无害化综合回收利用系统》专利,系统包括物料回收、再循环和重复利用、收集后分离、资源价值利用和组成其他物料。

总体来看,目前我国还缺乏成熟的钨渣无害化处理技术,钨渣的处理主要以填埋、水泥窑协同处置等末端粗放技术为主,潜在污染风险,且未能回收钨渣中钨、钽、铌、锡、铋等有价金属,造成资源浪费,绝非长久之计。

4 结语与展望

2016年以前,国内外关于钨渣回收及资源化利用的研究多集中在有价金属(W、Sn、Ta、Nb、Sc等)回收,取得了许多成果,但存在经济效益较低、产生二次污染等问题,相关工艺技术在产业化及应用过程中仍面临较大的挑战。

2016年后,碱煮钨渣被列入《国家危险废物名录》,众多学者、企业及研究机构进一步研究了钨渣无害化与资源化处理工艺,但大多处于实验室研究阶段,且存在工艺复杂、成本高、二次污染、经济效益差等一种或多种问题而未能产业化推广应用,导致我国钨渣仍然以水泥窑协同处置为主,大量有价金属进入水泥后失去回收价值,造成极大的资源浪费。随着环保要求越来越严以及未来资源的紧缺,钨渣的处置应主要围绕绿色、高效、低成本、综合回收、高附加值产出等方向开展新工艺研发工作,在实现钨渣无害化的前提下,综合利用过程还必须解决工艺本身的环保问题与经济效益问题。短期来看,开发低成本高效率的钨渣无害化工艺是当务之急,解决钨渣中砷等有毒物质的安全处置问题,保障APT生产企业的稳定运营。中期来看,研发钨渣无害化-资源化协同处理新工艺势在必行,厘清钨渣中的有毒物质在资源化利用过程中的走向与转变规律,实现钨渣中有价元素的清洁提取与高值化利用,以促进钨冶炼行业的可持续发展。长远来看,基于清洁生产理念,革新钨冶炼技术,从源头上实现钨渣的减量化、无害化、资源化,是解决钨渣根本问题的最佳途径。