钨和钨合金真空固态压力扩散连接

2021-05-12韩勇,姜雪,孙怀

韩 勇,姜 雪,孙 怀

(中南大学 粉末冶金国家重点实验室,湖南 长沙 410083)

0 引 言

钨(W)具有熔点高、高温强度好、热膨胀系数低、溅射速率低、不与H反应、H+保留率低等特性,是一种非常重要的高温结构材料和功能材料[1]。低活化铁素体/马氏体(RAFM)钢具有良好的导热性和力学性能,是一种重要的结构和散热材料[2]。在核聚变中,W与RAFM钢的连接可以形成面向等离子体的部件,可作为聚变装置的关键第一壁和偏滤器。为了实现W和RAFM钢的连接,传统方法包括机械铆接、氩弧焊、高温直接扩散焊[3-5],近几年来国内外也发展了高温钎焊技术[6-14]。然而,由于 W 和 RAFM 钢的热膨胀系数差异较大(W 为4.5×10-6K-1,Fe为12×10-6K-1),在连接过程中会产生较高的残余热应力,在热载荷作用下会导致开裂失配。此外,由于钎焊温度较高,容易引起母材晶粒粗化甚至相变(尤其是在RAFM钢中),从而导致材料性能劣化。

为了解决热应力和界面结合问题,一种可行的方法是在钨和RAFM钢之间引入梯度过渡适配层,适配层的热膨胀系数应与钨和 RAFM 钢相匹配。Missiaen J M 等人[15]设计了 W/WC-W/WC-Fe/Fe-WC/EUROFER梯度模型,数值模拟表明梯度过渡的最大应力仅为钎焊的1/3。这一结果从理论上表明,梯度过渡层在实现W和RAFM钢的低应力连接方面具有巨大优势,但Missiaen的研究还处于概念设计阶段。在本研究中,我们设计了 W/W-Fe/RAFM钢梯度复合连接方法,采用分步连接,首先解决W/W-Fe连接,然后再解决W-Fe与RAFM的连接。研究主要关注W与W-Fe的连接这一步骤,以W-60Fe为例,解决W与W-60Fe的连接问题,讨论了中间层的引入和连接工艺对界面结构和连接性能的影响。

1 试验方法

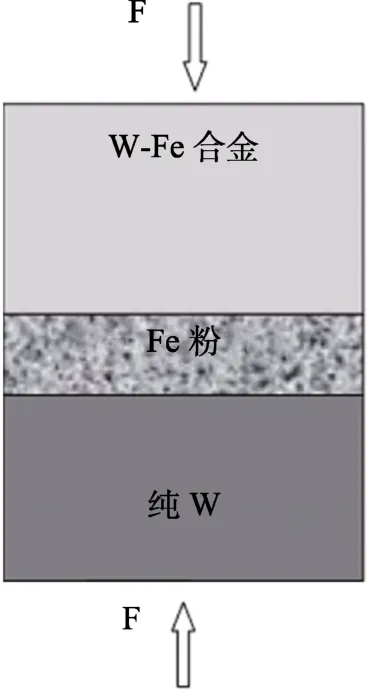

采用粉末冶金烧结法制备了研究所用的母材纯W和W-60Fe合金。将烧结后的W和W-Fe合金加工成直径为20 mm×20 mm的柱状试样。对待连接面进行研磨和抛光,并用超声波清洗10 min。然后,采用气体喷涂法将纯铁粉作为扩散诱导剂喷涂到每个连接表面上,厚度为 10~25 μm。为了提高纯铁粉的扩散活性,在喷涂前对其进行20 h的高能球磨处理。将喷涂的铁粉悬浮液在空气中自然干燥后,对喷涂的表面进行对接组装,然后将组装件放置在钼合金模具的型腔中,在真空压力焊接炉中进行扩散连接。连接组装图如图1所示。选择的温度为800 ℃、850 ℃和900 ℃,扩散保温时间为2~4 h,施加压力为50~100 MPa,炉内真空度小于5×10-3Pa。研究了连接温度、扩散时间和压力对连接界面性能的影响。选择铁粉作为诱导剂的原因:一方面,W和Fe在一定程度上互溶,形成固溶体合金,促进冶金结合的形成;另一方面,将Fe作为软相,以消除W和W-Fe这两种硬相的界面应力。

图1 连接装配图Fig.1 Connect ion assembly diagram

从连接的试样中切割标准拉伸试样,进行界面拉伸强度试验和界面金相试验,如图2所示。利用场发射扫描电子显微镜(FE-SEM)和能谱仪(EDS)分析材料的微观结构和化学成分。用 X射线衍射(XRD)测试扩散区的物相。采用纳米压痕仪测试扩散区的显微硬度,压力为50 gf。使用Instron力学试验机进行拉伸性能试验,加载速率为0.5 mm/min,在每个试验条件下测试三个试样,然后取平均值。

图2 从连接试样中切割出的标准拉伸试样示意图Fig.2 Diagram of standard tensile samples cut from the joined samples

2 结果与讨论

2.1 中间层显微组织随连接温度的变化

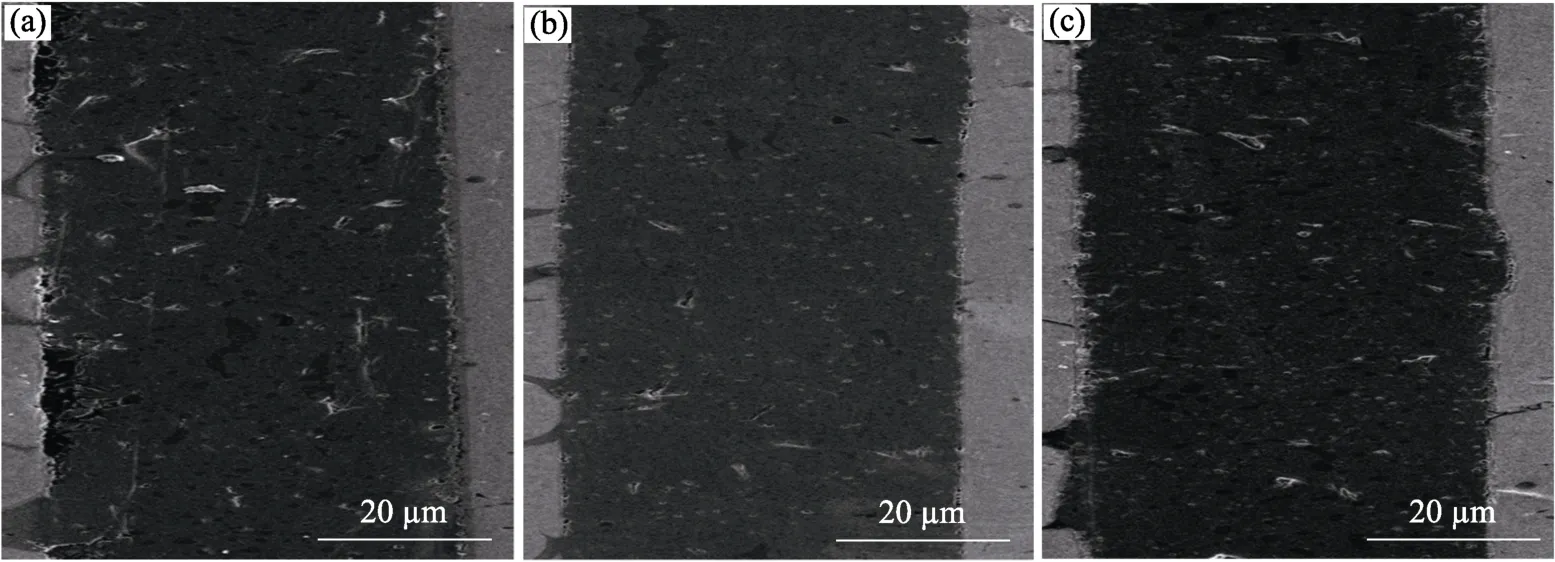

在保压压力50 MPa、保温时间2 h条件下,研究了连接温度对中间层显微组织的影响。图3是不同温度下Fe粉末中间层的SEM图像,可以看到温度变化引起的Fe粉中间层以及Fe粉中间层与基体界面的微观组织变化。800 ℃下铁粉层中含有大量孔隙,铁粉层与基体界面存在裂纹;850 ℃下铁粉中间层非常致密,孔隙几乎消失,铁粉中间层与基体结合紧密;900 ℃时铁粉层和铁粉与基体界面均出现气泡缺陷。上述现象表明,800 ℃是一个相对较低的温度,一方面铁粉烧结密度较低,另一方面元素不能充分扩散,导致界面处存在明显的缝隙。850 ℃是一个较佳温度,铁粉可以烧结到接近完全致密,同时界面扩散充分。900 ℃是一个相对过高的温度,它导致在Fe粉层和Fe粉与基体的界面处形成气泡。致密的铁粉中间层和在界面处的充分扩散将提高界面强度。

图3 不同温度下Fe粉中间层的SEM图像Fig.3 SEM image of Fe powder interlayer at different temperatures

2.2 接头界面的元素扩散

为了研究界面元素的结合情况,采用扫描电镜(SEM)线扫描分析了 W/Fe界面和(W-Fe)/Fe界面的原子扩散。为了定量研究原子扩散,从扩散线曲线入手对扩散距离进行了数值测量。元素原子扩散距离的计算方法,首先取一侧和另一侧光滑处的坐标值,然后将两个坐标值相减,取绝对值,即原子扩散距离。

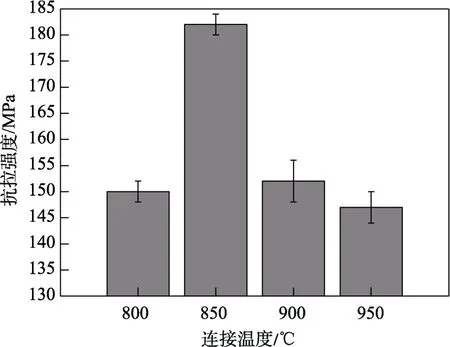

2.2.1 元素扩散距离随温度的变化

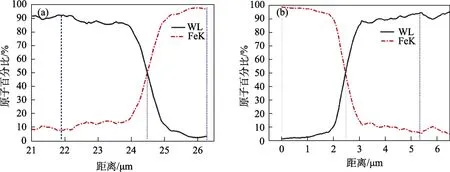

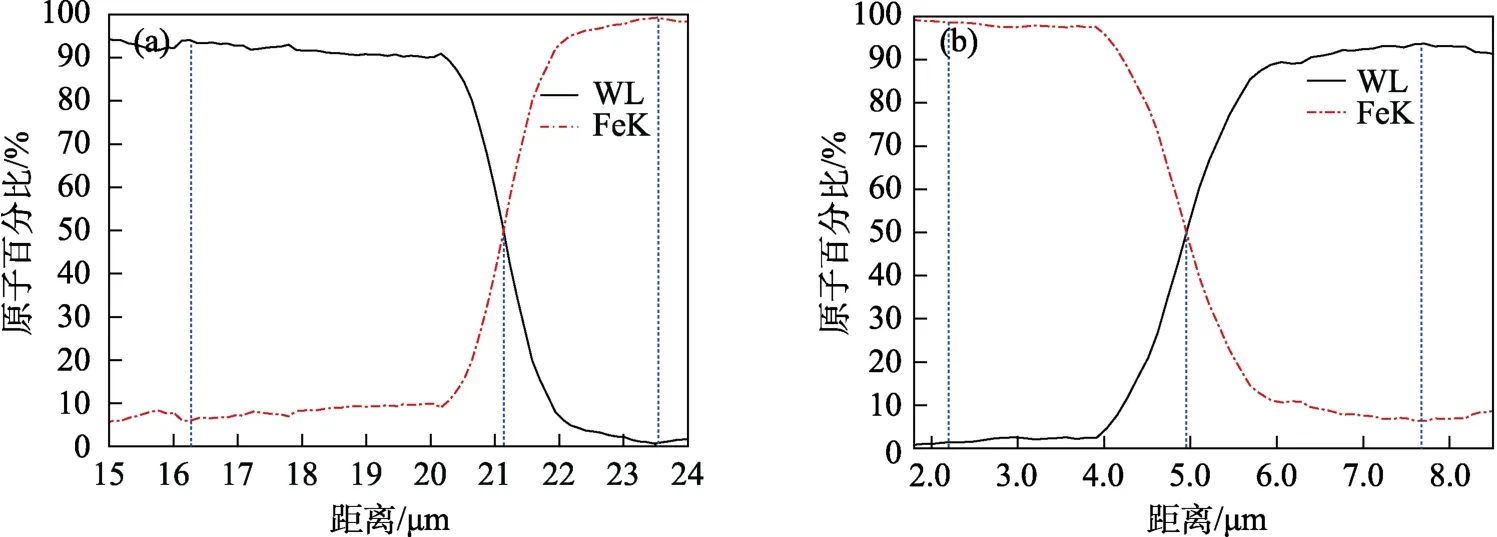

在保压压力50 MPa、保温时间2 h条件下,研究了连接温度对元素扩散距离的影响。图4~图7为W、Fe元素在800~950 ℃温度范围内原子扩散趋势图。从图中可以看到,W、Fe元素浓度在界面处呈梯度分布,表现出元素扩散和冶金结合。

图4 800 ℃下元素原子扩散趋势图Fig.4 Elements atomic diffusion trend chart at 800 ℃

图5 850 ℃下元素原子扩散趋势图Fig.5 Elements atomic diffusion trend chart at 850 ℃

图6 900 ℃下元素原子扩散趋势图Fig.6 Elements atomic diffusion trend chart at 900 ℃

图7 950 ℃下元素原子扩散趋势图Fig.7 Elements atomic diffusion trend chart at 950 ℃

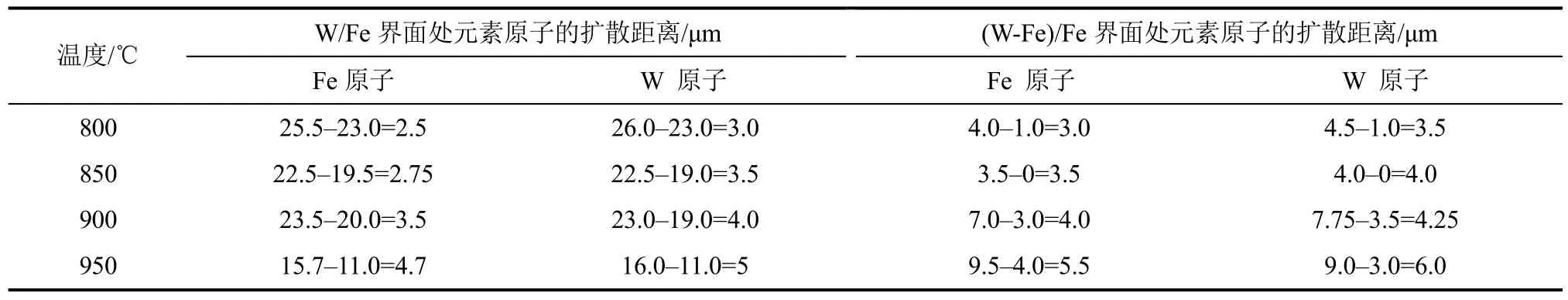

表1列出了不同温度下W/Fe界面和(W-Fe)/Fe界面处的W、Fe原子扩散距离。在W/Fe界面上,Fe向W的扩散距离为2.5~4.7 μm,W向Fe的扩散距离为 3~5 μm。可以发现,Fe向 W 的扩散距离比W向Fe的扩散距离长,这是由于扩散系数的差异造成的,结果与前人的研究结果相一致[4]。在(W-Fe)/Fe界面上,Fe向W的扩散距离为3.0~5.5 μm,W向Fe的扩散距离为3.5~6 μm。可以发现,Fe向W-Fe的扩散距离比Fe向W的扩散距离长,W向W-Fe的扩散距离比W向Fe的扩散距离长。这是因为W-Fe合金中W和Fe的存在提供了一个自扩散通道,有利于Fe和W原子的扩散。

表1 不同温度下W、Fe原子在W/Fe界面和(W-Fe)/Fe界面的扩散距离Tab.1 W, Fe atom diffusion distance at W/Fe interface and (W-Fe)/Fe interface under different temperatures

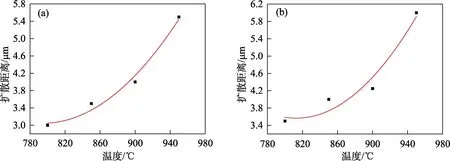

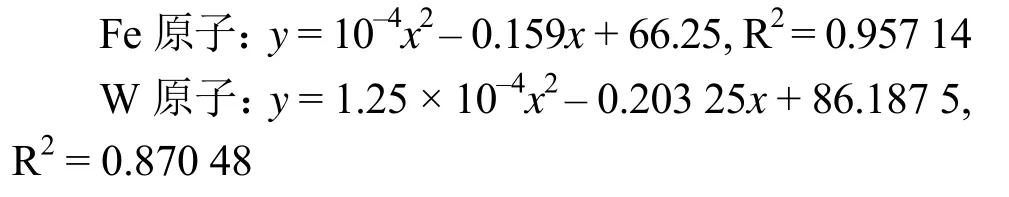

对原子扩散距离与温度进行线性相关拟合,如图8~图9所示,得到线性关系表达式:

图8 W/Fe界面原子扩散距离随温度变化的线性相关拟合曲线Fig.8 Linear correlation fitting curve of atom diffusion distance vs.temperature at W/Fe interface

图9 (W-Fe)/Fe界面原子扩散距离随温度的线性相关拟合曲线Fig.9 Linear correlation fitting curve of atom diffusion distance vs.temperature at (W-Fe)/Fe interface

(1)W/Fe界面扩散距离与温度的拟合公式为:

(2)(W-Fe)/Fe界面处扩散距离与温度的拟合公式:

结果表明,当温度从800 ℃升高到950 ℃时,原子扩散距离不断增大,并呈抛物线线性增长趋势。特别是在900~950 ℃范围内,扩散距离增长显著。

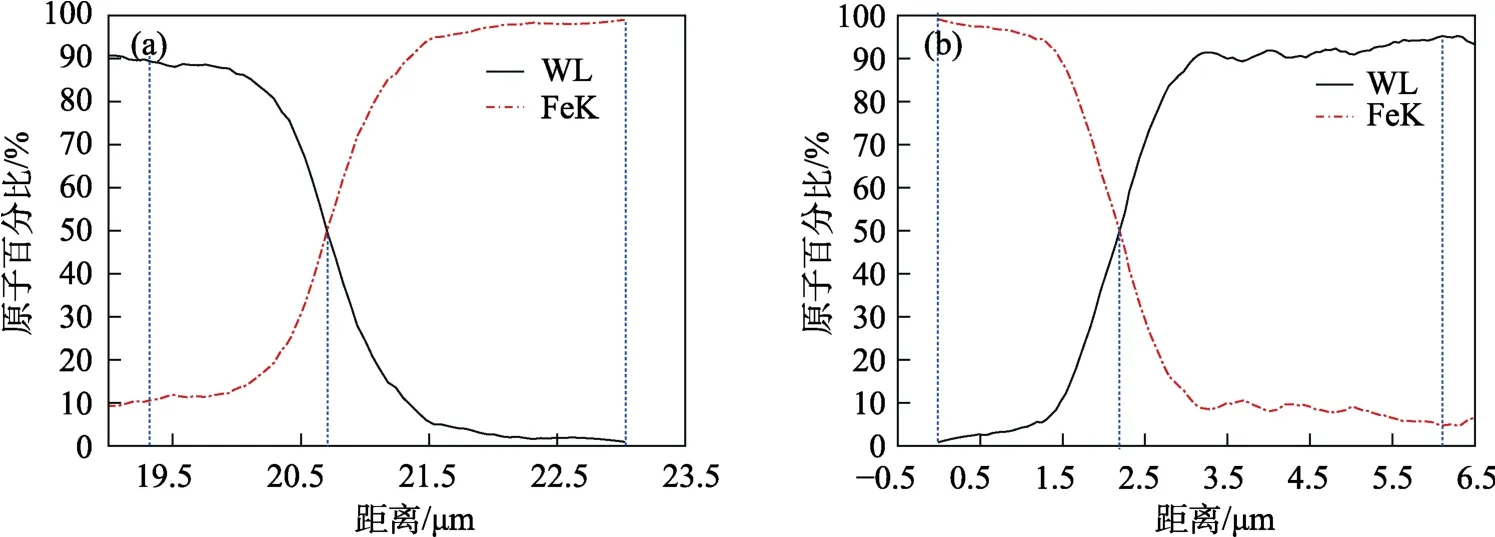

2.2.2 元素扩散距离随保温时间和压力的变化

图10为850 ℃、50 MPa和4 h条件下,W/Fe、(W-Fe)/Fe界面元素扩散趋势图。图11为850 ℃、100 MPa和2 h条件下,W/Fe、(W-Fe)/Fe界面元素扩散趋势图。表2列出了在不同保温时间和压力下,W/Fe界面和(W-Fe)/Fe界面处的W、Fe原子扩散距离。与表1联合对比,可以看出,在相同的扩散温度下,随着扩散时间的延长,扩散距离将显著增加。同时,在相同的温度和扩散时间下,增大压力,扩散距离明显增大。

图10 850 ℃、50 MPa、4 h条件下元素扩散趋势图Fig.10 Element diffusion trend chart at 850 ℃, 50 MPa and 4 h condition

图11 850 ℃、2 h、100 MPa条件下元素扩散趋势图Fig.11 Element diffusion trend chart interface at 850 ℃, 2 h and 100 MPa condition

表2 不同保温时间和压力下,W、Fe原子在W/Fe界面和(W-Fe)/Fe界面的扩散距离Tab.2 W, Fe atom diffusion distance at W/Fe interface and (W-Fe)/Fe interface at different holding time and pressure

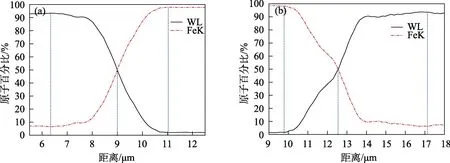

2.2.3 连接界面显微硬度变化趋势

分析了中间层附近的显微硬度变化,图12为显微硬度测试采用点及界面显微硬度变化曲线。可以看出,显微硬度呈梯度变化,在两侧出现较高的数值,然后向扩散边界逐渐减小,在过渡层中间出现最小的显微硬度。这是由于两侧存在大量的W,因此其显微硬度高于HV400。而在扩散边界处,由于形成了 W-Fe固溶体,显微硬度略有下降,约为HV300。在中间位置,它的成分仍然是纯铁,所以它的硬度最低,只有HV200左右。从图12中,也可以反映原子在界面上的梯度扩散过程。

图12 显微硬度测试采用点及界面显微硬度变化曲线Fig.12 Point adopted for microhardness test and variation of interface microhardness

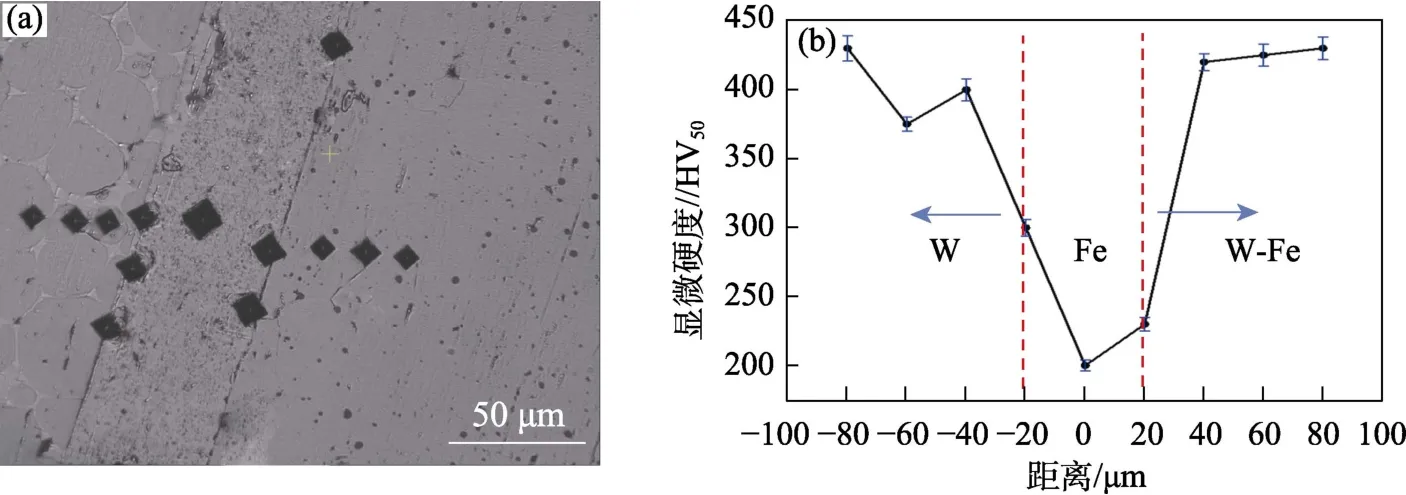

2.3 连接界面的抗拉强度

在连接压力50 MPa,保温时间2 h条件下,研究了连接温度对界面拉伸强度的影响。图13为抗拉强度与连接温度的关系,表明界面结合强度随温度升高而增加,在 850 ℃时达到峰值,为 182 MPa。之后随着温度的继续升高,界面结合强度迅速降低。因此,850 ℃是一个较佳的连接温度,过高或过低的温度都不利于提高界面结合强度。

图13 连接温度对抗拉强度的影响Fig.13 Tensile strength histogram vs.bonding temperature

在连接温度850 ℃,连接压力50 MPa条件下,研究了保温时间对界面抗拉强度的影响。图14是抗拉强度与保温时间的关系。从图14可以看出,保温时间为2 h时,界面结合强度明显高于4 h条件下的界面结合强度,因此,2 h是较好的热扩散时间,延长保温时间对提高界面结合强度有不利影响。

图14 保温时间对接头抗拉强度的影响Fig.14 Tensile strength histogram vs.holding time

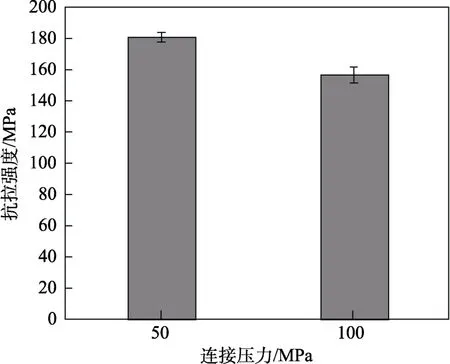

在连接温度850 ℃,保温时间2 h条件下,研究连接压力对界面抗拉强度的影响。图15为抗拉强度与连接压力的关系。从图15可以看出,当连接压力为50 MPa时,界面结合强度高于100 MPa条件下的,因此,50 MPa是较好的连接压力,增加连接压力对提高界面结合强度有不利影响。

图15 连接压力对接头抗拉强度的影响Fig.15 Tensile strength histogram vs.joining pressure

在850 ℃、2 h和50 MPa的工艺条件下,继续升高扩散温度,延长扩散时间,增加压力,虽然元素扩散距离显著增加,但连接强度降低,这是由于:(1)高的压力和长时间保温促使钨和铁反应生成W-Fe金属间化合物;(2)随着保温时间的延长和压力的增大,扩散区组织逐渐粗化,对力学性能不利。结合XRD分析,界面区相为W和Fe,未发现W-Fe复合相。因此,可以得出结论,保温时间的延长和扩散压力的增加主要导致晶粒粗化,从而降低连接性能。

2.4 连接界面处的断裂微观结构

图16为850 ℃、50 MPa、2 h条件下连接试样的断口SEM图片。这些图片表明,断裂主要发生在W上,只有一小部分位于中间层中。断裂主要由两个区域组成,一个是无撕裂痕迹的细晶粒区,但有沿晶断裂,另一个区域是W晶粒明显长大,断裂发生在晶粒内部,断裂带存在明显的“河流”花样,这是解理断裂的特征。W晶粒长大主要是由Fe元素活化扩散引起的,这可以解释为什么延长扩散时间和增加扩散压力会导致界面结合强度降低。这说明在连接过程中,Fe层间粉末扩散到W和W-Fe中,且扩散区的强度高于母材钨的强度,因此断裂发生在W部分,而没有发生在连接界面。因此,可以得出结论,接合界面处的强度实际上高于母材钨的强度,实现高强度连接。

图16 850 ℃、50 MPa、2 h条件下连接试样的断口SEM图片Fig.16 Fracture SEM photos of sample joined under condition of 850℃, 50 MPa, 2h

3 结 论

(1)在结合界面处发生梯度扩散并伴随冶金结合;随着扩散温度的升高,W、Fe原子的扩散距离呈正抛物线型增长;随着扩散时间的延长或压力的增大,扩散距离显著增大;在W/Fe界面和(W-Fe)/Fe界面,W在Fe中的扩散距离大于Fe在W中的扩散距离。

(2)在850 ℃、50 MPa压力、保温2 h的条件下,层间组织最致密,结合强度最高,为182 MPa。在此工艺条件下,继续提高扩散温度、延长保温时间、提高保温压力,会导致结合界面晶粒粗化,进而降低结合强度。结合强度超过了母材的强度,因此拉伸断裂主要发生在W部分。

(3)Fe层间粉末扩散到W和W-Fe中,扩散区强度高于母材钨的强度,因此断裂主要发生在W部分,只有一小部分发生在中层间。