缓倾斜极薄钨矿资源绿色开采技术研究

2021-05-12侯国权郭利杰

侯国权,崔 松,郭利杰

(1.矿冶科技集团有限公司,北京 102628;2.国家金属矿绿色开采国际联合研究中心,北京 102628)

0 引 言

缓倾斜矿体一般是指倾角为 5°~30°的矿体,极薄矿体是指厚度在0.8 m以下的矿体。通常针对此类矿体,常用的采矿方法为全面采矿法与房柱采矿法。全面采矿法最大的特点就是在回采过程中留下数量不规则的点柱来支撑空区,点柱的尺寸和大小也不尽相同,灵活性比较高。

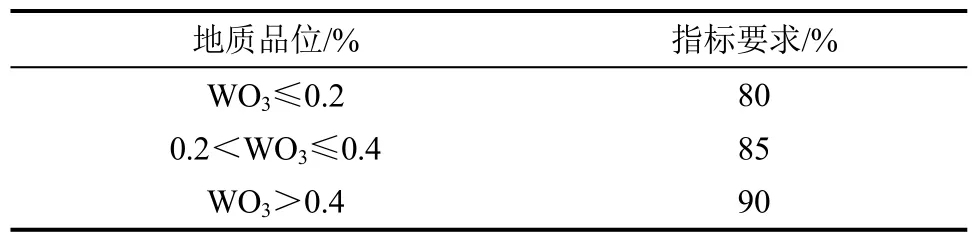

对于矿业行业来说,发展绿色矿业,建设绿色矿山正是落实科学发展观和生态文明建设的重要举措[1-2]。绿色开采主要包括环境保护、资源综合利用[3],多年来,江西某钨矿采用全面法整体回采率在65 %左右,资源损失严重,难以达到地下矿山开发利用回采率的指标要求(国土资源部 2014年第31号文《锰、铬、铝土矿、钨、钼、硫铁矿、石墨和石棉等矿产资源合理开发利用“三率”最低指标要求》)[4],如表1所示。

表1 钨矿地下矿山开采回采率指标要求Tab.1 Index requirements for the recovery rate of underground tungsten mines

2016年12月29 日,国土资源部、国家发展和改革委员会、工业和信息化部、财政部、国家能源局联合印发《矿产资源开发利用水平调查评估制度工作方案》,根据方案委托第三方评估单位,将矿山的具体指标与“三率”最低指标和领跑者指标进行比对,科学合理评估,公开调查评估结果。矿业权人进入“先进名单”的,在技术创新项目、绿色矿山建设等方面予以支持,列入“不达标名单”的,督促整改或惩戒[5]。

另外,绿色开采是国家大力倡导的矿山发展方向,以最小的固体废弃物排放量获取最大的资源综合利用率和经济效益[6]。

国内外矿山空区处理方法大致有五种:崩落围岩处理空区、用充填料充填空区、用矿柱支撑空区、封闭隔离处理空区以及联合法处理空区。由于各矿矿体赋存条件各异,矿柱形态复杂,生产状况不一,单一的处理方法均有局限性,某些空场内采用单一方法也很难做到经济合理、简便适用,因而需针对矿山具体的开采技术条件提出经济合理的采空区治理和矿柱回收方案。

1 开采现状

1.1 开采技术条件

矿体为石英脉,脉幅 0.1~0.3 m,矿体完整,矿石坚硬,致密块状,工程地质良好。倾角 10°~40°,属缓倾斜至急倾斜矿体,矿体和围岩较稳固。矿区水文地质条件属中等类型。矿区地层为寒武系中下统浅变质岩系,岩石致密坚硬,具有夕卡岩化、角岩化、电气石化,使岩石强度增大,无不良工程地质现象,属以层状岩类为主,工程地质条件简单。

1.2 采矿方法

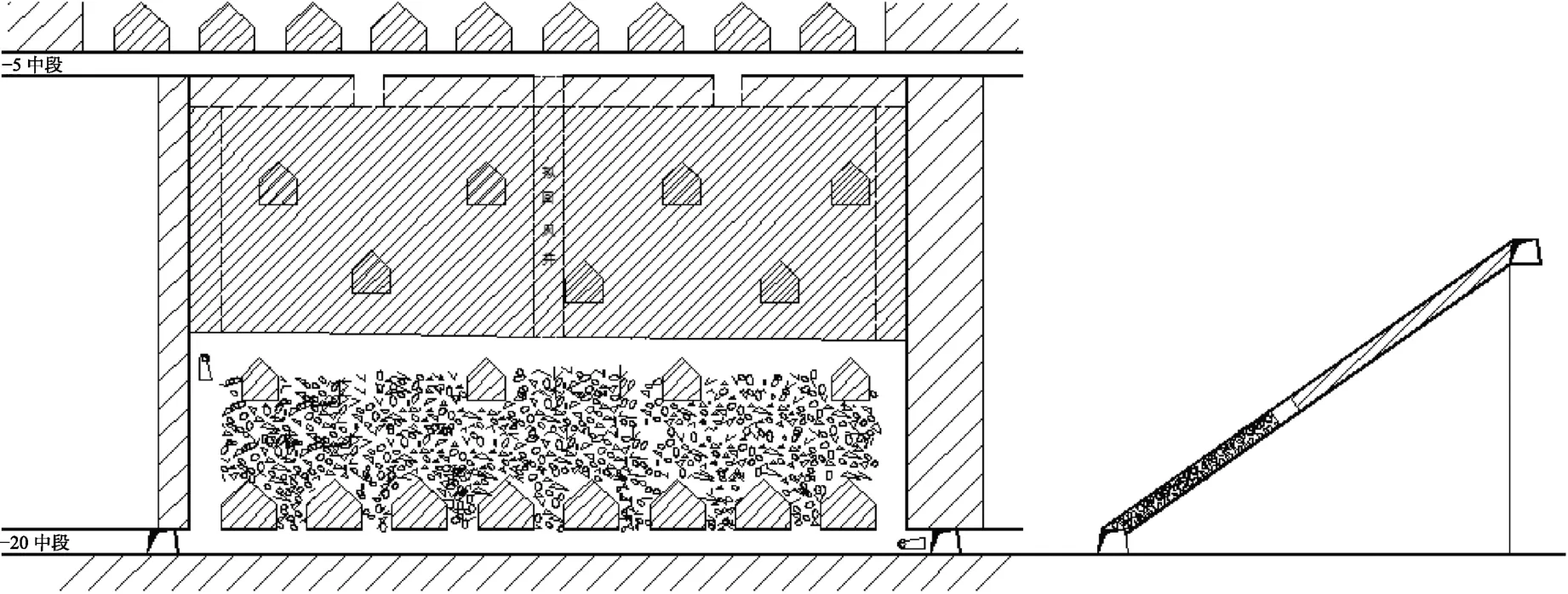

矿山采用全面采矿法为主要采矿方法:

(1)矿块沿矿体走向布置,长50 m,矿块内留不规则矿柱支撑顶板,矿柱的尺寸取决于顶底板的矿岩性质,一般矿柱的直径为3~5 m,间距约8~12 m,矿柱的具体布置视现场围岩条件而定。全面采矿法示意图如图1所示。

图1 全面采矿法Fig.1 O verall mining method

(2)全面采矿法采准工作包括开掘阶段运输巷道、切割上山、放矿溜井、人行联络道、电耙绞车硐室等。阶段运输巷道布置在脉内,预留顶底柱,放矿溜井布置在矿块底柱中,每隔5~7 m掘进布置一个漏斗[7]。

(3)回采采用YT-28型凿岩机浅孔落矿,回采工作面沿倾向推进。考虑到钨矿相对于围岩比重大,如采用电耙出矿的话,会造成钨矿石沉积于采场底部无法回收,需结合人工装矿。

2 采空区处理方案

2.1 空区治理方案

目前运用全面法开采,采空区暴露面积相连贯通。矿山尾矿库库容告急,将尾砂充填入井下不仅治理采空区的安全性高,而且缓解了尾矿库排尾的压力,同时能够有效地控制地压,进而最大限度地回收矿柱资源[8-11]。

2.2 充填材料试验研究

2.2.1 尾砂比重

试验参照《土工试验方法标准》GB/ T50123—1999,采用比重瓶法测定全尾砂的比重。开展4次的平行试验,最终测得全尾砂的密度为2.773 g/cm3。

2.2.2 尾砂粒级组成分析

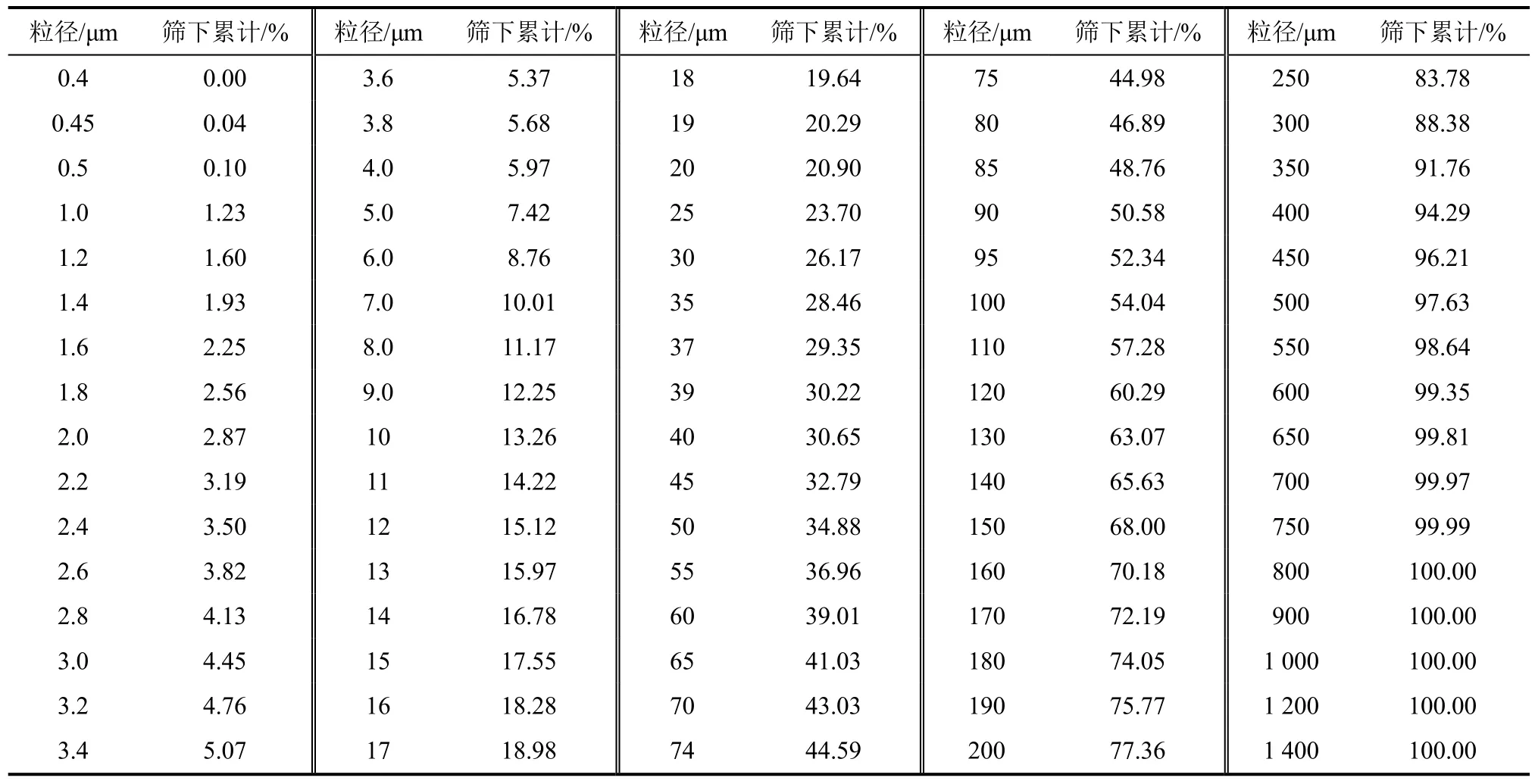

粒级组成分析用于测定尾砂颗粒组成尺寸及含量,全尾砂粒度分析汇总结果参见表2。

表2 全尾砂粒级组成表Tab.2 Composition table for full tailings grain size

全尾砂d10为 6.732 μm,d50为 84.156 μm,d90为318.923 μm,74 μm以下颗粒累计含量为44.59 %。

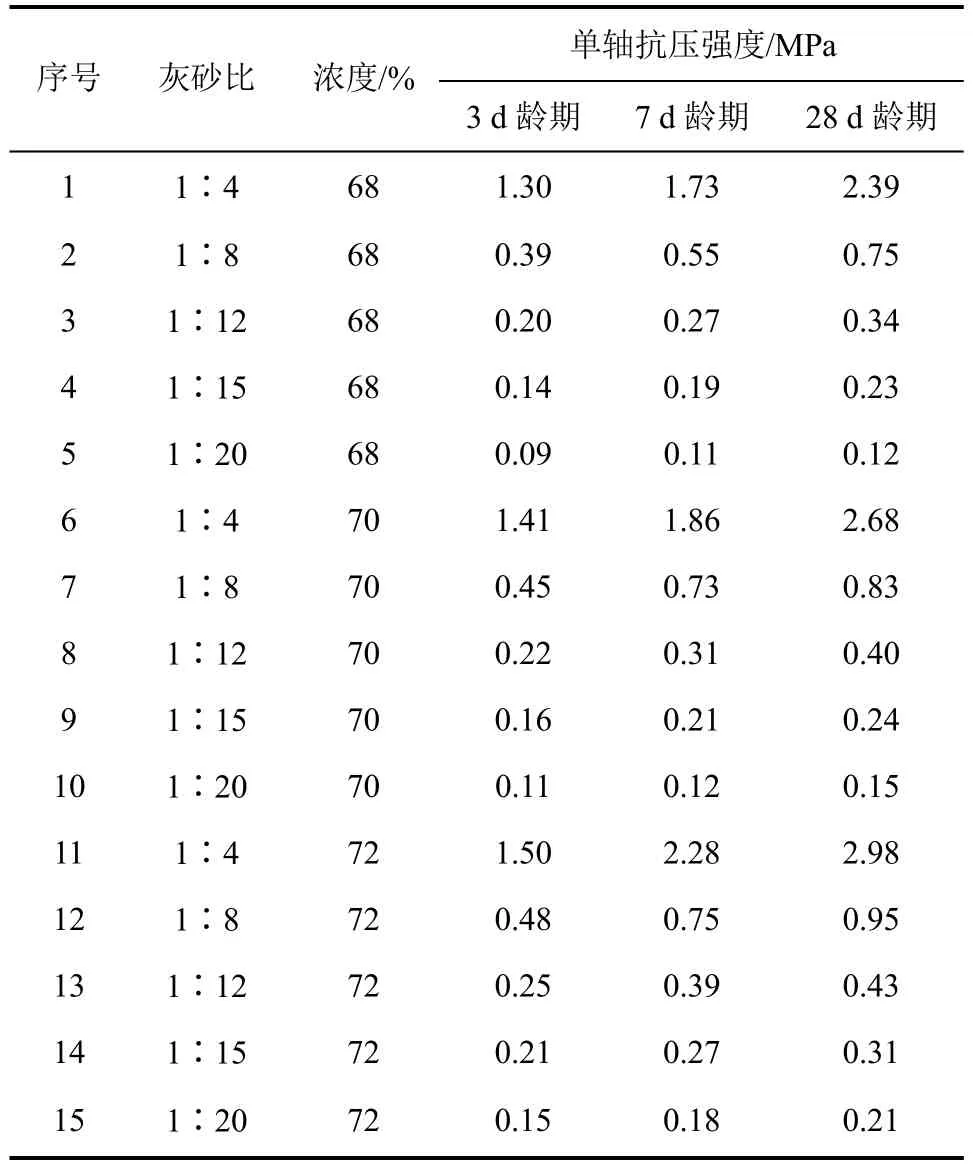

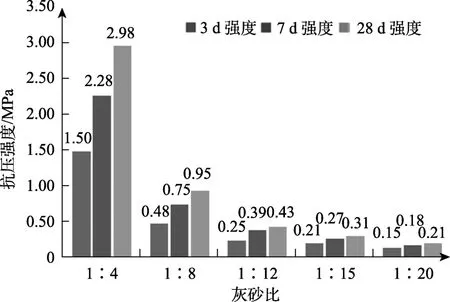

2.2.3 充填材料配比试验

通过现场取充填所用尾砂、水泥、水等充填材料,在实验室进行充填配比试验,测定不同浓度、灰砂比、养护龄期条件下充填体单轴抗压强度。强度试验参数如下:充填料浆重量浓度:68 %、70 %、72 %;砂灰比:4∶1、8∶1、12∶1、15∶1、20∶1;养护龄期:3 d、7 d、28 d。抗压强度试验结果见表3。

表3 单轴抗压强度试验结果Tab.3 Testing results for uniaxial compressive strength

从试验结果可以看出,充填料浆浓度为72 %,灰砂比 1∶4时,充填试块的 3 d抗压强度为1.5 MPa,灰砂比1∶8时,3 d强度为0.48 MPa。灰砂比为1∶20时,随着养护时间的增长,强度增长缓慢,如图2所示。

图2 浓度72 %时不同养护龄期不同灰砂比充填试块抗压强度Fig.2 Compressive strength of test blocks filled with different lime-sand ratios at different curing ages at 72 % concentration

2.3 采空区充填方案

矿山充填工艺为:选厂排放尾矿自流至充填站的深锥浓密机浓缩,浓缩后的尾砂、水泥和调浓水给至搅拌桶搅拌和活化搅拌机二段搅拌制备成充填料浆,然后高浓度料浆经由充填泵输送至采空区充填。不充填时,深锥浓密机浓密成的高浓度料浆可经过管道排放到尾矿库。

2.3.1 充填材料

充填骨料选择为选厂产出的全尾砂,42.5#复合硅酸盐水泥作为胶结材料。

2.3.2 空区充填参数

采用数值模拟迭代计算的方法,最终得出当充填体的黏聚力c不低于200 kPa时(单轴抗压强度不低于0.7 MPa),矿柱开采过程中充填体能保持稳定状态。因此,对于矿柱赋存条件较好,矿岩稳定,价值较高的矿柱,采用充填法对矿柱进行有选择性的回收,充填浓度68 %~72 %,灰砂比1∶8~1∶10。对于回收价值较低的矿柱,考虑不回收,作为永久矿柱,充填浓度68 %~72 %,灰砂比1∶20。

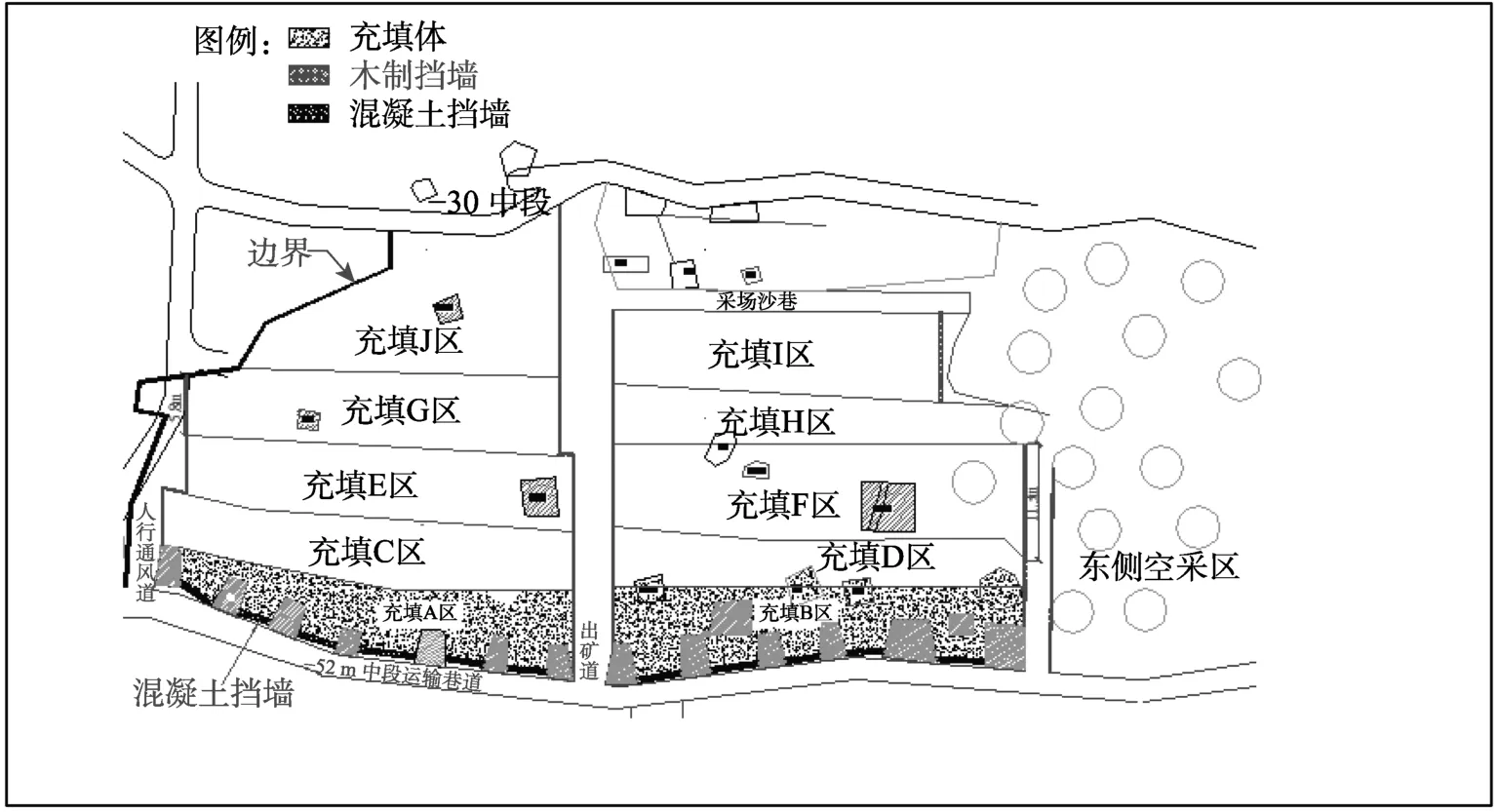

2.3.3 空区密闭

对于待充填的空区需先进行密闭工作,结合矿山采场结构、围岩稳定性情况,挡墙需布置在两个矿柱之间,局部矿柱不稳的区域仍建议采用混凝土挡墙进行封堵。围岩条件较好时,底柱间和矿柱间的挡墙可采取钢筋网柔性挡墙进行封堵,而矿柱间的挡墙若要采取木质结构挡墙需严格控制一次充填高度。

3 矿柱回采工艺研究

3.1 基于Mathews稳定图的采场暴露面积研究

Mathews稳定图法是由 Mathews等人于 1981年首先提出的[12],Mawdesley在其论文中采用对数回归的方法,对稳定区、大破坏区等进行了重新定义,在采用对数坐标系后各不同的区带间,可用平行的直线表示。图3所示Mathews稳定图被两条直线划分了三个区域:稳定区、破坏或主要破坏区和崩落区[12-23]。

图3 基于对数回归分析改进的Mathews稳定图Fig.3 Mathew s stability diagram based on improved logarithmic regression analysis

Mathews稳定图的应用分为两个步骤:即首先通过挪威岩土工程研究所(NGI)分类法获得岩体分级指标Q,确定矿岩体的稳定数N,该指标表征岩体在给定的应力条件下的自稳能力;其次是综合考虑矿山开拓和采准工程,初步确定采场结构参数计算形状系数S(或水力半径HR),该指标表征采场暴露面的几何形状。形状系数S反映了采场的尺寸和形状。

3.1.1 形状系数S(水力半径HR)

形状系数S(水力半径HR)定义为设计暴露面面积与暴露面周长之比,暴露面长短跨度之比超过4∶1时,形状系数S基本保持不变,这时暴露面的稳定性受单向跨度尺寸控制[24-25]。

3.1.2 岩体分级指标Q

在本研究中应用Q与RMR(Rock Mass Rating)之间的经验公式进行变换,把地质力学分类评价评分RMR值转化为Q值,来近似等同于Q值[15]。应用Bieniawsk节理岩体的岩石力学分类确定RMR值[14],见式(1)。

根据岩石力学试验、工程地质调查按照Bieniawski节理岩体岩石力学分类确定RMR值为73,此时Q=24.5。

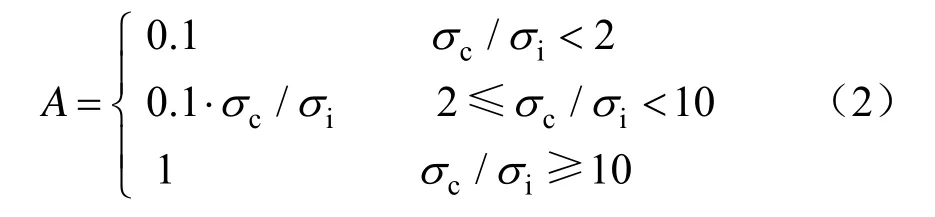

3.1.3 岩石应力系数A

本次研究范围的上覆采矿诱导应力为9.45 MPa。

岩石应力系数A值考虑高应力影响降低岩体稳定。A与σc/σi呈线性关系,相关关系见式(2)[26]。岩体质量指标的计算参数见表4。

表4 岩体质量指标的计算参数Tab.4 Calculation parameters of rock mass quality index

式中:σc为完整岩石的单轴抗压强度,MPa;σi为平行于采场暴露面方向的采矿诱导应力,MPa。

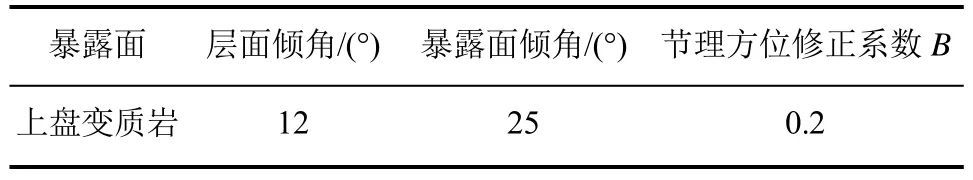

3.1.4 节理方位修正系数B

B值要考虑不连续面的方向影响,B值根据控制性节理与开挖的暴露面相对方位来确定,结构面与暴露面的夹角为90°时,B系数被赋值1,不连续结构面与暴露面的夹角为20°时,B值为0.2[26]。节理方位系数B的图解见图4。

图4 节理方位系数B的图解Fig.4 Illustration of joint orientation coefficient B

矿体暴露面平均倾角约 25°。上盘变质岩主要发育3组优势节理裂隙,第1组“倾向∠倾角”为348°∠13°、第 2 组“倾向∠倾角”为 260°∠12°、第3组“倾向∠倾角”为158°∠10°,矿体直接顶板优势节理为层状赋存,各层面倾角平均约为12°。参考图4,节理方位修正系数B取值见表5。

表5 节理方位修正系数Tab.5 Correction coefficient of joint orientation

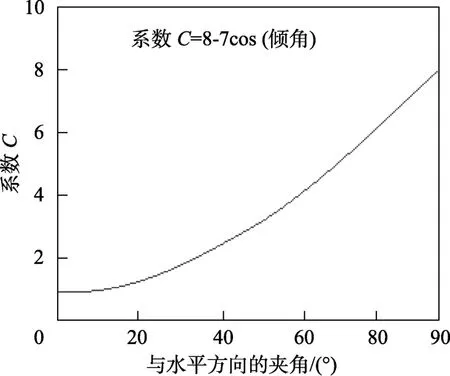

3.1.5 重力调整系数C

重力调整系数C和采场表面倾角的关系见图5,重力调整系数C计算结果见表6。

图5 重力调整系数CFig.5 G ravity adjustment factorC

表6 重力调整系数计算Tab.6 Calculation of gravity adjustment factor

则直接顶板上盘变质岩稳定性系数N为8.1。对照图3,直接顶板落于稳定区边界线时,采场形状系数S≈6.1。若满足采场的稳定性要求,则S≤6.1。

根据矿山采掘情况,沿倾向方向,各分段即采场的长度约在50~70 m范围,采场内各不规则矿柱包围圈定的独立采空区长度一般不超过60 m。按采掘暴露空区长度60 m计算,则采场跨度<15 m。矿山在应用全面法开采时,矿柱间极限跨度为 15 m;不规则矿柱包围圈定的独立采空区极限暴露面积为900 m2。

因此,建议在实际生产中考虑1.1~1.3的安全系数,推荐矿柱间采空区跨度不超过12.5 m,独立采空区暴露面积不超过750 m2。矿山开采过程中实际的矿柱为不规则布置,矿柱间的空区跨度也大致在4~10 m之间,主要依据现场工程条件确定,节理裂隙较发育的采场,矿柱间的空区跨度距离小。

3.2 矿柱回收技术方案

由于矿柱大小不一、不规则分布,矿柱回采方案应具备足够的灵活性和弹性,不仅满足在矿柱密集区域,矿柱的快速有效回收,而且要满足矿柱稀疏区域,矿柱回采作业的安全。方案技术难点在于:划分区域,以灵活、规律性的采矿工艺,满足采场矿柱的回收;采矿工艺的优化,特别是挡墙架设、充填体养护龄期、采场通风与运搬等技术方案的协同。充填体接顶对矿柱回采时的地压显现与再平衡有重要的积极作用,在充填作业中应加强对充填体接顶情况的观测,以便采取有效措施保证较高的接顶率[27-28]。

考虑到不同采场的矿柱的矿石品位和矿体厚度也高低有别,以及回采作业的经济性和安全性,根据矿山不同采场的围岩条件和开采技术条件,采场矿柱的回收技术方案主要有以下3种:采场开采环境充填再造回收矿柱方案;分区分条两步骤充填回收矿柱方案;分层充填回收矿柱方案。

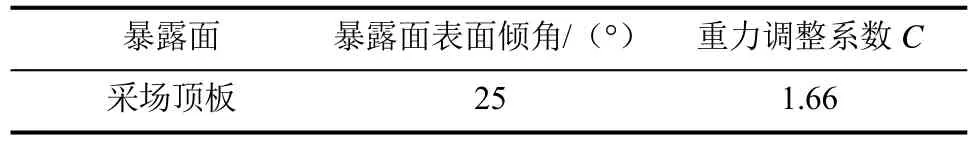

3.2.1 采场开采环境充填再造回收矿柱方案

采场开采环境充填再造回收矿柱方案,该方案主要针对矿柱、围岩稳定性较差,但是矿柱分布较为规整的采场。首先将采空区划分矿块,标记矿柱的位置,然后封闭采空区进行充填,改变矿柱的受力状态,实现开采环境再造,待充填体养护满足要求后,按照矿柱的位置,从底柱位置开掘切割上山与上中段贯通后,再沿切割上山后退式刷帮回收矿柱。

采场结构参数:根据矿山开采现状和矿柱的赋存条件,将采空区划分矿块,矿块长度50~80 m。

空区充填参数:按照划分好的矿块,将采场封闭进行充填作业,充填配比参数为灰砂比 1∶10,充填料浆浓度68 %~72 %,充填体养护龄期28 d。

回采工艺:充填体养护期达到要求后,开始回采作业。首先按照标记好的矿柱位置,从底柱方向掘进切割上山,切割上山布置在矿柱中心位置,切割上山规格1.8 m×1.8 m。采场开采环境充填再造回收矿柱方案,如图6所示。从底柱位置先开挖充填体,遇到矿柱时,依旧按照切割上山的规格掘进,直到切割上山和上中段巷道相通后,再后退式对未回采完的矿柱进行刷帮回收。

图6 采场开采环境充填再造回收矿柱方案Fig.6 Scheme of filling and recycling pillar in mining environment

凿岩爆破:应用YT28气腿式凿岩机进行回采凿岩作业。

通风:采场充填作业前,先按划分的切割上山的位置沿矿柱预埋一条通风管贯通顶底柱。切割上山掘进时,挖通预埋的通风管,形成贯通风流。

运搬出矿:采用电耙进行出矿。

支护:采用液压支柱进行临时支护,效率高、成本低、可回收。考虑到矿体的赋存条件和采场的作业环境,也可选择一种操作简单、携带方便的支护系统,例如采用预应力支护帽,如图7所示。支护帽是通过自身膨胀给柱体及顶板岩体提供强大支撑力。

图7 预应力支护帽系统Fig.7 Pre-stressed support cap system

预应力支护帽相当于一次性使用的液压千斤顶,将其置于立柱顶部后,从止回阀注入高压水。在4~14 MPa压强下,立柱帽将沿轴向扩张并给立柱以20~50 t的支撑力,将立柱牢牢地固定住并给顶底板足够的预应力。这个预应力使顶板裂隙关闭,使松散岩石不致掉落。与传统支护相比具有以下优势:(1)支护帽为主动支护,在岩石未变形前就提供了强大的支撑力,而传统支护是被动支护,是岩石发生变形后的衍生力;(2)安装简便、省力;(3)立即给顶板提供预应力,避免岩石变形破坏;(4)主动提供强大支撑力,使立柱与顶、底板紧密接触,即使近距离放炮都不会影响支护效果;(5)该支护属柔性支护,更适应于地压较大的深井支护;对深井开拓或采矿,对防止深井岩爆或岩崩,对安全生产具有重大意义。

3.2.2 分区分条两步骤充填法回收矿柱方案

分区分条两步骤充填法回收矿柱方案,适用于矿柱、围岩稳定性较好的采场,先将采场分区划分,分区内再划分多个两步骤采场。分区内一步骤采场的矿柱根据现场安全作业条件有选择性的进行回收,每回收完一个矿柱,采用液压支柱或者是预应力支护帽支护系统等代替采完的原生矿柱,直至回收完一步骤的矿柱后,充填一步骤采场。然后再采用支护系统置换的方式回收二步骤的矿柱,回采完后再地配比充填二步骤采场,如图8所示。

图8 分区分条两步骤充填法矿柱回收方案Fig.8 Pillar recovery scheme of subarea and strip two-step backfilling method

采场结构参数:根据矿山开采现状和矿柱的赋存条件,将采空区划分矿块,矿块长度50~80 m。根据矿柱的稳定性,将矿块进行分区,分区宽度8~12 m,每个分区内预留2~3个永久矿柱不予回采。

空区充填参数:按照划分好的矿块,将采场封闭进行充填作业,充填配比参数为灰砂比1∶12,充填料浆浓度68 %~72 %,充填体养护龄期28 d。

回采工艺:分区两步骤充填回收矿柱方案,适用于矿柱、围岩稳定性较好的采场,先将采场分区划分,分区内再划分多个两步骤采场。分区内一步骤采场的矿柱根据现场安全作业条件有选择性的进行回收,每回收完一个矿柱,采用液压支柱或者是预应力支护帽支护系统等代替采完的原生矿柱,直至回收完一步骤的矿柱后,充填一步骤采场。然后再采用支护系统置换的方式回收二步骤的矿柱,回采完后再地配比充填二步骤采场。

凿岩爆破:应用YT28气腿式凿岩机进行回采凿岩作业。

通风:采场充填作业前,先按划分的切割上山的位置沿矿柱预埋一条通风管贯通顶底柱。切割上山掘进时,挖通预埋的通风管,形成贯通风流。

运搬出矿:采用电耙进行出矿。

支护:采用液压支柱或者预应力支护帽支护系统进行支护作业,能够给顶底板足够的预应力,这个预应力使顶板裂隙关闭,使松散岩石不致掉落。

3.2.3 分层充填回收矿柱方案

分层充填回收矿柱方案,适用于矿柱、围岩稳定性较差的采场,而且矿柱分布不规则。将矿块沿走向划分三个回采区域,各区域自下而上分块分层充填、边充边采、交替作业,以充填体半包裹或接触沿走向25 m范围内所有矿柱分块,然后人员站在充填体上回收矿柱,如图9所示。

图9 分层充填回收矿柱方案图Fig.9 Layer-filling pillar recovery scheme

充填料浆部分包裹或接触矿柱经过3天后即可达到自立强度,满足人员、设备的行走条件时,可开展矿柱回采作业。

矿柱回采作业,根据具体矿柱形态,自下而上分层回采点柱,分层回采结束后进行充填作业,再站在充填体上回采上一分层的点柱。回来时尽可能沿倾向布置炮孔,刷帮爆破;矿柱尺寸较小时仅回收矿层;矿柱尺寸较大时,掌子面分采分爆,崩落的顶底板岩石可作为废石滞留于采空区内。

凿岩爆破:应用YT28气腿式凿岩机沿倾向打下向孔,刷帮爆破;在充填体包裹内的矿体,需要先以掏槽形式形成爆破补偿空间。装药爆破与当前采矿作业相同。

通风:间隔两个回采区域,利用两道充填挡墙形成通风出矿联络道,联通采场与下部中段,形成通风回路。

运搬出矿:采场内矿柱矿量较小,矿柱矿量一般在30 t以内,可以通过简易的出矿设备在原采场内进行运搬与出矿。将矿石人工分拣至推车倒运至通风出矿联道口,通过电耙绞车+集矿斗运搬至中段运输平巷。中段运输平巷口架设放矿平台,通过小型运矿轮车出矿。

4 结 论

(1)根据矿体空间分布规律及回采方案特征,明确了采空区的处置措施,即采用全尾砂胶结充填处置采空区。同时通过分析缓倾斜极薄矿体的开采技术条件和开采现状,采用充填法治理采空区的同时回收矿柱资源,提高矿山整体回采率达到80 %以上。

(2)基于Mathews稳定图法,确定了采空区的极限跨度和极限暴露面积,采空区矿柱跨度不应超过12.5 m,暴露面积不应超过750 m2。

(3)通过充填材料试验研究以及采空区所需充填体强度需求,确定了采空区的充填参数,价值较高的矿柱,采用充填法对矿柱进行有选择性的回收,充填浓度68 %~72 %,灰砂比1∶8~1∶10。对于回收价值较低的矿柱,考虑不回收,作为永久矿柱,充填浓度68 %~72 %,灰砂比1∶20;实现了低成本高效回采技术。

(4)采用数值计算分析手段,确定了采空区上盘允许暴露面积,并根据矿山不同采场的围岩条件和开采技术条件,确定了三种采场矿柱的回收技术方案,实现了因地制宜的绿色开采技术。

矿山的绿色开采是生态文明建设在矿业领域的具体体现,是矿山企业实现绿色可持续发展的必由之路。根据确定的矿柱回收工艺和采场充填工艺,最大限度的回收矿柱资源以实现绿色开采,并在矿山得到了全面推广应用,取得了良好的技术经济效果,实现了矿山资源安全高效回采。