钢制储罐安全防护研究

2021-05-11王倍嘉蒋月新

王倍嘉,蒋月新

(1.哈尔滨工业大学 经济与管理学院,黑龙江 哈尔滨 150000; 2.哈尔滨工业大学 土木工程学院,黑龙江 哈尔滨 150000)

钢制储油罐是储存石油的主要设施之一,在国家和社会企业油库中有着广泛的应用。然而,由于其储存的石油产品易挥发、易燃和易爆性质,钢制储油罐面临着石油蒸气云爆炸带来的安全隐患。例如,2010年7月16日发生在我国大连新港国际储运公司原油罐区的输油管道爆裂事故,原油泄漏引发了火灾和爆炸事故,管道泄漏导致的爆炸冲击波将距爆炸源20 m之外的103号大型原油储罐损毁,导致大量原油泄漏燃烧和二次爆炸,如图1所示。从图1可以看出,由于石油产品的易燃易爆性和罐体的集中存放形式,一旦发生爆炸事故,必然会导致严重的人员伤亡和财产损失,并产生较大的社会影响。

图1 大连新港国际储运公司原油罐区爆炸事故现场

在结构表面喷涂弹性体材料是一种较为有效的提高其抗爆能力的方法。文献[1]提出在防护结构表面喷涂弹性体材料以提高其抗爆、抗冲击能力,并在综合考虑了力学性能、施工方式适用性、凝固速度、毒性和黏接力等因素后发现,在众多弹性体材料中聚脲弹性体材料是最合适的抗爆、抗冲击涂覆增强材料。众多学者对聚脲弹性体喷涂结构的抗爆抗冲击能力进行了深入的研究。

文献[2]基于数值模拟结果指出,聚脲弹性层能提高钢板在弹性体冲击作用下的吸能能力;文献[3]通过冲击实验和数值模拟研究发现,将聚脲弹性体涂覆在高强钢板背面能有效降低弹性体的残余速度,而将聚脲层设为芯层并不能明显地降低弹性体残余速度。在对聚脲与铝合金组成的复合材料的冲击实验中,文献[4]发现聚脲涂覆层能有效提高材料的吸能能力并且降低子弹余速。

在抗爆性能方面,文献[5]利用水下冲击波加载实验设备研究了聚脲弹性体涂覆对薄铜板性能的影响,结果显示在铜板背面涂覆弹性体能有效提高其准静态和动态下的能量吸收能力;文献[6-8]利用实验和数值模拟的方法研究了聚脲涂覆钢板的抗爆炸能力,通过实验对比了纯钢板、正面(受到冲击的面)涂覆聚脲的钢板和背面涂覆聚脲的钢板在爆炸作用下的破坏情况,发现在背面涂覆聚脲弹性体能有效提高钢板破坏时单位厚度所吸收的能量,在正面涂覆聚脲弹性体材料反而会一定程度上降低钢板的抗爆炸能力。在文献[6-8]研究的基础上,文献[9]对较大尺寸的有聚脲喷涂的圆形钢板的性能进行了数值模拟研究,结果显示聚脲涂覆层能有效降低钢板中心区域的塑性应变。

国内学者也在聚脲涂覆结构的爆炸冲击响应方面进行了大量的研究。文献[10]进行了聚脲喷涂混凝土砌体墙爆炸响应的数值模拟研究,发现在爆炸荷载作用下,聚脲层破坏形式主要为拉伸破坏,研究结果还显示聚脲层能有效降低混凝土砌体墙的应变,并限制墙体中砌块和砂浆的分离以及阻止裂缝的扩展;文献[11]进行了数值模拟和小当量爆炸物实验,研究了聚脲喷涂钢筋混凝土板的抗爆性能,发现对10 cm厚度的钢筋混凝土来说,在背面喷涂6 mm厚的聚脲层能有效起到提高抗爆性能的作用;文献[12]通过数值模拟和实验检验相结合的方法,研究了聚脲喷涂钢板的抗冲击能力,研究结果表明,聚脲弹性体能有效降低钢板的残余位移,并且约束钢板的破口扩展;文献[13]进行了聚脲弹性体夹芯防爆罐抗爆性能研究,数值模拟结果表明聚脲弹性体夹层在抗爆罐受到爆炸荷载时能起到消减应力波、提高罐体吸能能力的作用;文献[14]通过弹性体冲击研究发现,聚脲弹性体作为背板时能有效提高铝板结构对弹性体的动能耗散能力。

本文主要在上述研究的基础上,将聚脲弹性体抗爆涂覆增强技术应用于钢制储罐上,借助有限元软件ANSYS LS-DYNA进行聚脲涂覆钢制储罐在爆炸荷载作用下的响应的数值模拟研究。根据数值模拟结果,研究聚脲涂覆层对罐体最大位移、残余位移和罐壁振动的影响,进而分析聚脲弹性体涂覆层对钢制储罐抗爆安全性能的提升作用。

1 数值模拟

1.1 材料

1.1.1 聚脲

其中,C、P为应变效应。

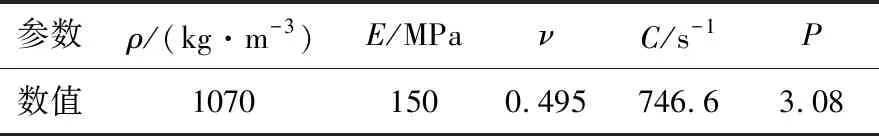

相关参数见表1所列。

表1 *MAT-PLASTICITY-POLYMER的主要参数

表1中:ρ为密度;E为弹性模量;ν为泊松比。

1.1.2 钢材

钢材采用*MAT-JOHNSON-COOK进行模拟,其本构关系为:

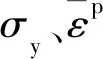

表2 *MAT-JOHNSON-COOK的主要参数

1.2 有限元模型

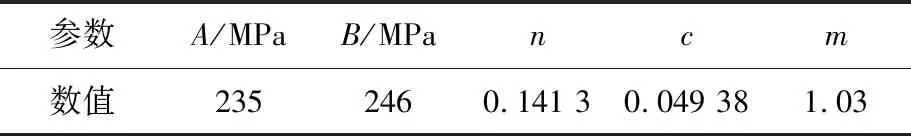

以某1×104m3钢制拱顶储油罐为原型,建立简化的几何模型。罐体直径为31 m,罐壁高度为14 m,在安装过程中分为7层。拱顶为球缺形,半径为30 m。从罐底到拱顶各层的高度和厚度见表3所列。

表3 钢制储罐各层层高和厚度

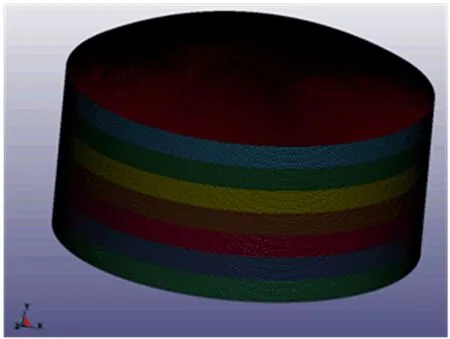

本文采用有限元软件ANSYS-LS DYNA进行有限元分析,该软件适用于结构大变形非线性动力分析,在结构爆炸响应模拟研究中有着广泛的应用[15]。网格划分所用的单元为壳单元,单元尺寸约为0.1 m×0.1 m。划分后的网格模型如图2所示。

图2 钢制储罐有限元模型

罐底约束条件为固定约束。通过LS-DYNA内置的*LOAD-BLAST-ENHANCED关键字对罐体表面施加爆炸荷载,该命令首先根据经验公式计算出相应当量炸药爆炸产生的超压,然后在结构物表面施加符合超压空间和时间分布的压力荷载,以近似起到对结构施加爆炸荷载的作用。数值模拟时,炸药质量设为200 kg,炸药中心距离罐壁3 m。

在模拟过程中,罐体内部喷涂的聚脲层使用壳单元进行模拟,并通过LS-DYNA软件中*CONTACT-AUTOMATIC-SURFACE-TO-SURFACE-TIEBREAK关键字控制聚脲层与罐体的接触。在该接触算法中,当接触面的正应力和剪应力满足(1)式的条件时,聚脲层和罐体发生剥离,即

(1)

其中:σn、σs分别为接触面的正应力和剪应力;NFLS、SFLS分别为接触面所能承受的最大正应力和最大剪应力。在数值计算过程中,NFLS和SFLS分别设为50、60 MPa。

2 数值模拟结果与分析

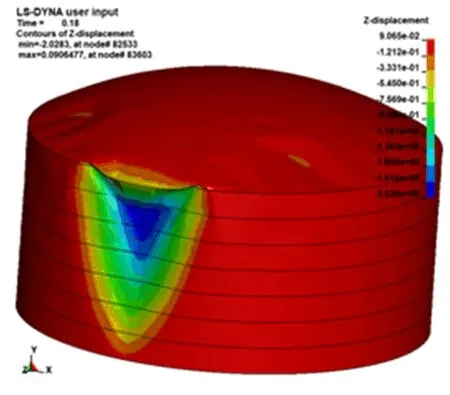

无聚脲涂覆的钢制储罐在爆炸冲击作用下的最大位移时刻的位移云图如图3所示,从图3可以看出,在爆炸冲击作用位置罐体产生了内凹塌陷和屈曲变形,罐体表面最大位移约为2 m。

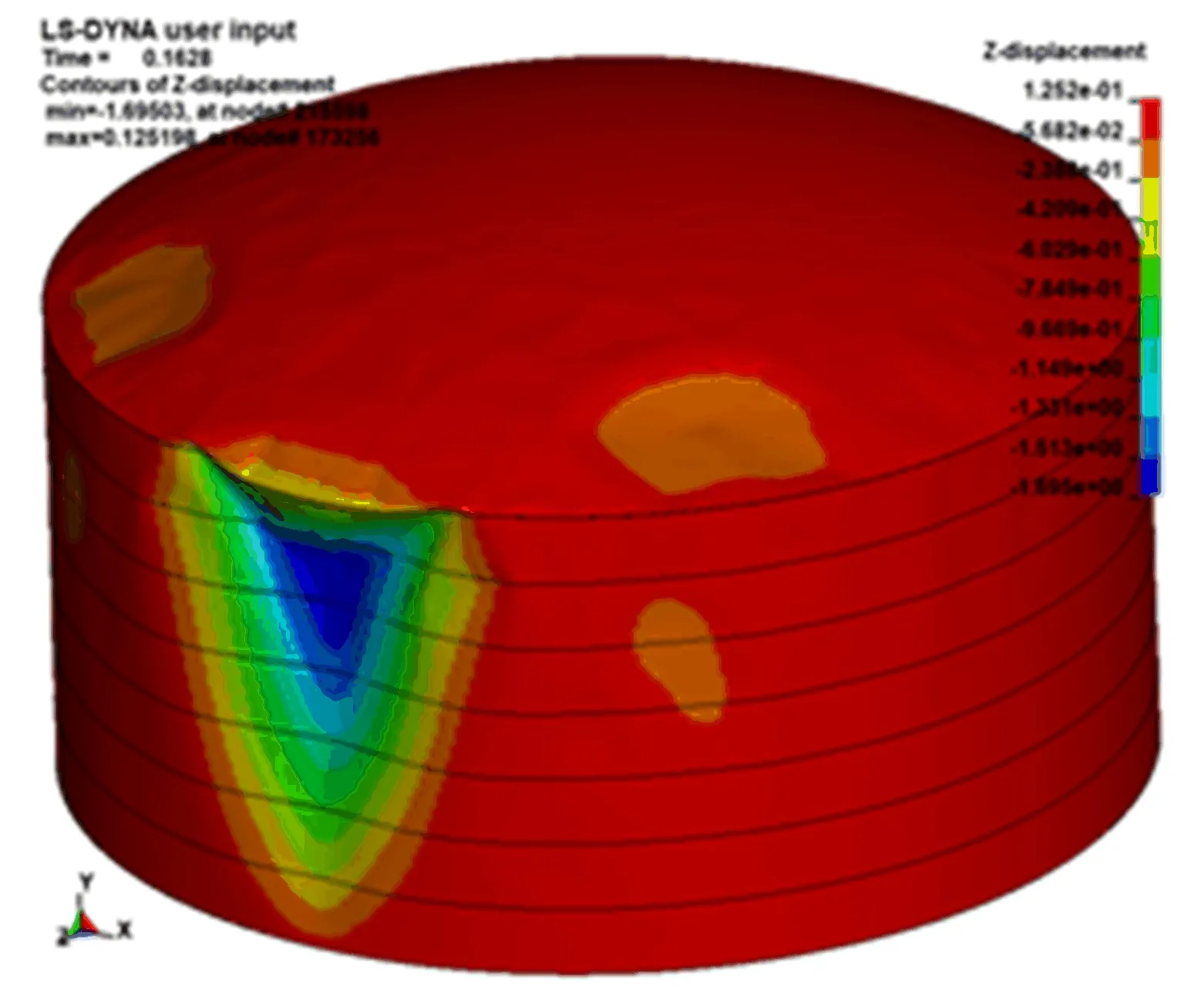

内部喷涂10 mm聚脲层的罐体最大位移时刻对应的位移云图如图4所示。从图4可以看出,罐体变形模式与无涂覆罐体相似,且最大位移为1.695 m,与无聚脲涂覆罐体相比有所降低。

为了进一步研究聚脲涂层厚度与罐体变形的关系,分别进行了涂层厚度为10、20、30 mm的罐体爆炸冲击数值模拟。从数值模拟结果中提取了各罐体最大位移时程,如图5所示。

图3 无聚脲钢罐最大位移时刻的罐体位移云图

图4 内部喷涂10 mm聚脲钢罐最大位移时刻的罐体位移云图

图5 罐体最大位移时程

对比图5中曲线可知,在钢制储罐内部喷涂聚脲涂层能有效降低罐体在爆炸荷载作用下的最大位移,且降低效果随着涂层厚度增加而更加明显。同时,聚脲涂层也起到了明显减少残余位移的作用。

各罐体最大位移和残余位移对比见表4所列。

表4中,最大位移降低百分比为聚脲涂覆罐体位移相对无涂覆罐体位移值的相对降低百分比。分析表4结果可知:聚脲涂层明显起到了降低罐体位移的效果;涂层厚度的增加能有效地降低罐体最大位移和残余位移,且在最大位移和残余位移上的降低百分比基本一致;将涂层厚度从10 mm增加到20 mm时,所增加的10 mm涂层使得罐体位移降低了8.6%,而将涂层厚度从20 mm增加到30 mm时,罐体位移仅降低了5.1%。上述现象说明,随着涂层厚度的提高,继续增加聚脲涂层厚度所起到的降低位移的效果逐渐降低。

表4 罐体有无涂覆的位移对比

3 机理分析

钢制储罐的罐壁是典型的圆柱壳型结构,国内外学者对圆柱壳型结构在侧向爆炸荷载作用下的变形情况进行了较为详细的研究。根据文献[16]的研究结果,圆柱壳型结构在侧向爆炸荷载作用下,最大位移与壳体的面密度近似成反比关系。在储罐未涂覆聚脲时,平均面密度为135.94 kg/m3,涂覆30 mm聚脲层后,罐体平均面密度增加至157.34 kg/m3,罐体面密度的倒数值降低了19.1%,而罐体最大位移降低了30%,可见聚脲涂层对罐体面密度的提高效果是罐体最大位移降低的主要因素之一。

聚脲涂层对罐体塑性铰线弯矩的提升也是罐体最大位移降低的主要原因。在圆柱壳结构发生凹陷变形的过程中,能量主要由塑性铰线吸收。因此,圆柱壳结构在侧向爆炸荷载作用下的最大位移与塑性铰线对应的塑性弯矩紧密相关。将罐体的钢材视为理想刚塑性材料,则塑性铰弯矩为:

(2)

其中:σ0为钢材屈服强度,等于235 MPa;H为罐体壁厚,等于20 mm。涂覆聚脲层后,罐体塑性铰弯矩为:

(3)

其中:Ep为聚脲应力值;H1为聚脲层厚度;R为变形后的塑性铰线处的曲率半径。当罐体表面喷涂30 mm聚脲层时,根据数值模拟结果,罐体塑性铰线处的曲率半径约为90 cm。根据(2)式、(3)式求得M0和M0′的值分别为23.5 N·M和27.0 N·m。通过计算可得,聚脲涂层使得罐体塑性铰线处的最大弯矩增加了14.4%。可见聚脲涂层在罐体塑性铰线处起到了一定的提升塑性弯矩的效果,进而降低了罐体在侧向爆炸荷载作用下的最大位移。

4 结 论

本文利用ANSYS LS-DYNA软件进行了聚脲涂覆钢制储罐在爆炸荷载作用下的变形研究。模拟结果显示,聚脲涂层能有效降低罐体最大位移和残余位移,聚脲层厚度与罐体厚度相近时,能将罐体最大位移和残余位移降低25%。同时,对比涂覆不同厚度聚脲的罐体位移发现,随着涂层厚度的提高,继续增加聚脲涂层厚度所起到的降低位移的效果逐渐下降。聚脲涂层对罐体面密度的提高和罐体塑性铰线处弯矩的提升是影响聚脲涂层对罐体位移降低效果的主要因素。