预处理技术在难选氧化铜矿硫化浮选中应用的研究进展

2021-05-10郑双林马英强郭鑫捷周璞燏

郑双林 马英强,2,3 郭鑫捷 周璞燏

(1.福州大学紫金矿业学院,福建 福州 350116;2.低品位难处理黄金资源综合利用国家重点实验室,福建 上杭 364200;3.矿物加工科学与技术国家重点实验室,北京 102628)

预处理技术是矿物加工实验和生产中普遍使用的增强选别效果的主要手段之一。对于氧化矿而言,目前所采用的预处理技术主要集中于预先硫化、焙烧处理和超声波处理等,通过提高矿粒表面疏水性、降低部分氧化矿晶体内结晶水含量和暴露新鲜矿石表面等方式一定程度上提高了精矿的回收率。氧化铜矿石因易见的复杂结构和化学组成,嵌布粒度细、易泥化等选别不利因素,使其开发利用困难。具有较大工业利用价值的氧化铜矿主要有孔雀石(Cu2(OH)2CO3)、硅孔雀石、蓝铜矿(Cu3[CO3]2(OH)2)及赤铜矿(Cu2O)[1]。孔雀石隶属单斜晶系,柱状、针状及纤维状是其晶体的常见类型。硅孔雀石尚没有明确的化学分子式,一般是指晶状硅酸铜与非晶状二氧化硅两者的混合物,浮选效果较差。在多数原矿中,硅孔雀石的物理化学性质与伴生脉石矿物近似,导致浮选分离困难,因此现阶段还没有一种有效的选矿方法在工业上利用硅孔雀石。在一般的硅孔雀石硫化浮选中,采用长碳链捕收剂可以获得较优的捕收效果,但相比于常见氧化矿,其回收率仍然很低[2]。

本文总结了近几年的相关实验研究,先阐述了针对氧化铜矿的多种预处理方式,重点突出预先硫化的影响,综述了表面硫化等预处理方式的研究进展,并探讨了对后续浮选研究的影响,目的是为难选氧化铜矿浮选理论及工业实践提供参考。

1 预处理技术概述

相较于易选硫化铜矿物,氧化铜矿物难选的主要原因在于其表面润湿性较大,采用直接浮选法来进行选别,几乎不可能实现。氧化铜矿物直接浮选需使用脂肪酸或脂肪胺类药剂,且一般为长碳链,但药剂用量过大、药剂选择性和浮选指标差等缺点仍无法避免。硫化浮选法普遍被用来回收氧化铜矿物,为了有效提高浮选指标,高效硫化是关键,因此硫化是氧化铜矿物浮选研究的另一热点[3]。同时为了进一步提高难选氧化铜矿石的回收率及其它选别指标,降低选矿生产成本,实验以及生产实践中常采用一系列例如焙烧、高压电脉冲处理、超声波处理与变化不同调整剂添加顺序的手段来强化硫化过程或增强直接浮选的选别效果。

1.1 硫化预处理

工业上常用硫化钠及硫化铵等硫化剂对氧化铜表面预先进行硫化处理,随后使用黄药等阴离子捕收剂进行分选,预先硫化处理使得氧化铜矿表面疏水[4]。硫化预处理可以在焙烧或水热的外加环境下进行,也可以在矿浆中直接添加硫化剂发生表面硫化,从而生成相应的金属硫化物[5]。

大多数强亲水性的氧化铜矿物表面与硫化剂(硫化钠)作用后,HS-或S2-与矿物表面吸附成膜,表面疏水性和可浮性得到大幅提升,有效浮选得以实现。可能的反应有:

硫化有利于浮选的关键是将矿物的氧化金属表层顺利转变为相应的硫化物,其机理可以简述为三点:

(1)表面润湿性取决于其水化膜厚度,两者一般呈正比关系,预先硫化可以大幅降低矿样表面的润湿性,即提高其疏水性。表面润湿性是捕收剂产生吸附效果的重要影响因素,捕收剂分子得以直接作用于硫化处理后的矿样表面,与未经预先硫化的环境相比,浮选所需捕收剂等药剂用量也大幅度减少。

(2)黄药等阴离子捕收剂更容易吸附于被硫化作用显著改变性质的矿样表面。PRADIP等[6]认为矿物表面结构和浮选药剂分子空间结构的同一性可以影响两者的有效作用。张亚辉[7]为研究矿样表面与捕收剂分子两个吸附对象产生化学吸附的成键效率和稳定性,使得发生键合作用的药剂原子团和矿样晶格的赋存阴离子一般具有对称状态,即符合“镜像对称规则”。预先硫化能够稳定这一过程,选择性得以大幅改善。

(3)较高的溶解度使得氧化矿浮选矿浆环境中的捕收剂等药剂被原矿中的难免金属离子过多消耗,产生吸附后的矿样表面仍然处于不稳定状态,药剂即便吸附,之后也很容易发生脱落,预先硫化能够减少表面微溶解的发生,使吸附作用更稳定[8]。

1.2 高压电脉冲破碎预处理

高压电脉冲破碎技术是将矿石浸泡在水中,利用脉冲发生装置电击穿作用导致矿石颗粒解体,作用设备一般由三部分组成,即高压脉冲电源、高压脉冲发生器和相配套的放电电极与样品处理系统[9]。选择在水介质的环境下作业原因在于若控制脉冲电压的上升前沿短于特定值,一般为500 ns,电离作用会发生在矿粒表面微细裂隙的气体上,离子化气体之后形成具有强大冲击波的等离子体,一般高达108~109Pa,其所属通道的压力超出了特定矿粒的拉伸强度,从而达到破碎效果。促进矿物解离、预弱化原矿石和预富集金属矿物是高压电脉冲破碎在矿物预处理阶段的3种主要作用目的,经过预处理的矿样在一定程度上提高了碎磨阶段和后续浮选的作业效率,其主要表现在相比于传统机械破碎方式,高压电脉冲可以提高0.075~0.038 nm粒级的解离度,从而提高作用矿物的浮选回收率[10-17]。

1.3 焙烧预处理

焙烧一般在低于物料熔点的环境下发生,且物料一般以固态参与反应,因此焙烧的环境温度一般低于物料明显熔化的温度。因氧化铜矿石多为赋存结合水的状态,所以物料(矿石和精矿)一般在低于其熔化温度的条件下,发生脱水、氧化或氯化等过程。

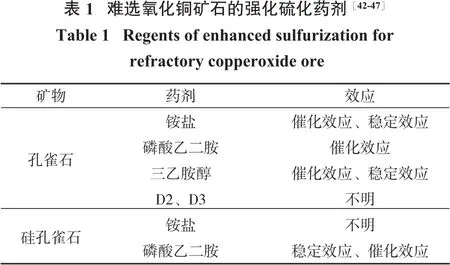

氧化焙烧的气氛为氧气,氧化铜矿在此反应中一般为简单的脱水过程,但在原矿中伴生少量硫化铜矿的情况下,也会发生完全氧化的过程。例如,硅孔雀石在400~600℃焙烧温度条件下会发生如下反应:

1.4 超声波预处理

由于超声波可以产生较强的声波强度,方向性好、穿透力强、具有高能量密度和高频应力以及具有聚束、定向及反射、透射等特性,因此超声波技术在矿石浮选预处理、浮选药剂分散乳化、矿石破碎以及选矿测试等方面得到应用[18]。氧化铜矿在不同酸性介质下的处理目的主要是为了暴露新鲜的矿石表面。M·密斯拉等[19]采用超声波预处理氧化矿石时,矿样的零电点发生改变,继续进行超声波预处理,发现其表面电位由负变正,在特定的pH范围内浮选指标明显提高。其原理在于超声波可以洗刷甚至除去附着在矿样表面的高度氧化层,从而大幅提高其可浮性。

2 不同预处理方式在难选氧化铜矿物浮选中的应用

氧化铜矿在工业上利用率较低是因其矿石组成复杂、选择性差,现可利用的选别手段也十分有限。硫化浮选法是目前行业内最常用的处理氧化铜矿方法,与之相结合的联合处理也屡见不鲜。为了更好地处理贫细杂氧化矿,降低工业选别的成本,需要筛选出更多可行的预处理方式[20]。

2.1 难选氧化铜矿的硫化预处理

2.1.1 硫化机理

若采用直接浮选法选别孔雀石,因矿物表面很强的亲水性,导致其选别指标很差。硅孔雀石赋存状态复杂,矿物中常含铜铅锌等多种元素,且性质变化频繁,导致其表面铜离子扩散性差,因此是一种黄药类捕收剂难以作用的高孔隙度、高氧化率矿石[21]。胡岳华等[22]通过对孔雀石的动电位和浮选行为的研究,证实了金属硫化膜增强了其表面的疏水性,发现在特定环境(pH=6~10)时,所使用硫化剂Na2S的优势水解组分为HS-,同时对应孔雀石矿样具有较高回收率的pH范围,即硫化后矿浆中的关键组分是HS-。HS-与矿物表面反应时,存在pH范围的对等性,即其自由能变化最负时的pH范围近似等同硫化浮选可以有效发生时的pH范围。文书明[23]研究了捕收剂黄药在孔雀石表面吸附层的稳定性,通过对比发现,孔雀石硫化后,黄药吸附层呈现出更牢固、更高稳定性等特点。什别列夫[24]在常规硫化氧化铜矿时,探究了矿浆电爆的过程,发现硫化作用后矿浆经电爆处理后,硫化效果增强,硫化剂吸附量大幅增加,但溶液中难免离子,如过剩硫离子以及其氧化物,如亚硝酸盐、硫代硫酸盐等会相反地抑制选别,且若硅孔雀石不预先进行特殊处理,则其硫化效果很差,甚至不能硫化。张文彬[25]在其实验中选用磷酸乙二胺作为调整剂,旨在强化氧化铜矿硫化过程,磷酸乙二胺能够增大和提高硫化剂和捕收剂的吸附量和吸附速率。徐晓军[26]也采用磷酸乙二胺强化硫化氧化铜矿物,发现磷酸乙二胺使得矿样表面发生“微溶解”,这是实现强化的关键,当作用液被去除后,磷酸乙二胺之前所产生“抑制”作用随即消除。刘殿文等[27]也对磷酸乙二胺作用的“微溶解”机理进一步研究,得出在特定的磷酸乙二胺浓度内,提高矿样浮选指标的效果并不稳定,体现在其回收率变化波动较大。申培伦[28]在先前研究的基础上,侧重探究了磷酸乙二胺对于难选氧化铜矿硫化浮选作用的双向性。当磷酸乙二胺用量过大,超出特定范围时,它会对氧化铜矿产生抑制作用。并且在不断增加磷酸乙二胺使用浓度的实验中发现,残余在溶液中硫离子的浓度有明显的下降趋势,由此推出在孔雀石矿物的作用液中,先加入磷酸乙二胺,后加入硫化钠溶液时,其中硫离子或者硫氢根离子会被大量消耗,这一结果是由过渡溶解铜离子或者随之生成的磷酸乙二胺合铜离子导致的,最终就会恶化浮选。

2.1.2 硫化影响因素

预先硫化氧化铜矿这一过程受诸多因素影响,其也有可能存在交互影响,主要包括矿浆pH及温度、硫化时间、硫化剂用量及其添加顺序以及搅拌方式等[8]。胡岳华等[22]在研究孔雀石浮选中矿浆pH对矿物表面的影响时,得出pH范围的近乎相似性,即HS-与矿物表面反应时,此反应自由能变化最负情况下的pH范围等同于硫化后孔雀石具有最优疏水性的pH范围。

温度是另一影响因素。对于硫化钠等硫化剂在氧化矿表面的吸附量,在硫化作业温度由室温升至60~70℃左右时,其吸附量能够至多增加5倍,在这一过程中,硫化作业的速率大幅度加快[29-30]。相比于硅孔雀石,常温浮选下孔雀石的浮选指标相对较优,故加温硫化浮选还未被广泛用于孔雀石浮选;但反观硅孔雀石,常温硫化浮选时,其很难生成硫化膜,已生成的硫化膜强度很差,易脱落,因此一般在加温环境下进行硅孔雀石的硫化浮选[31]。在动力学上提高硫化的速率和程度并且辅助增加硫化物的结晶度在一定程度上能够促进浮选[32]。

除此之外,难选氧化矿物的硫化浮选中,硫化剂的用量也会对其产生影响,且具有双重性。预先硫化所使用的硫化剂总量会因矿浆难免离子的预先消耗,从而使得硫化效果很差,另外即便可以顺利硫化,氧化矿物表面的硫化产物附着率仍然很低,达不到活化浮选的要求,而过量硫化钠会恶化浮选。PARK等[33]采用硫化钠及硫化铵两种硫化剂对孔雀石作用,并在黄药捕收体系下,探究其用量的影响,得出在两种硫化剂作用下,孔雀石浮选回收率一般会提高,在低硫化剂浓度环境中提高幅度更大,然而过量的硫化剂使用反而会对硫化效果产生抑制作用,这一点与矿物的表面Zeta电位值变化一致。刘殿文等[34]从孔雀石SEM形貌角度,比较了添加适量和过量的硫化钠后的差异,得知后者情况下硫化产物会呈现絮状松弛状态,由此推出其机械强度低,硫化膜在搅拌过程中的脱落不利于浮选。

2.1.3 强化硫化

为了高效回收难选氧化铜矿,需要加入活化剂改变硫化环境,使得氧化铜矿充分硫化[35]。但直接硫化所带来的浮选指标收益已经不能满足工业需要,因此不断进行的探索研究发现,在氧化铜矿硫化浮选时加入铵(胺)盐,会使得氧化铜矿的硫化过程加以强化。其得以强化硫化浮选的关键在于其可以促进硫化反应充分发生,杜绝过量硫离子的产生恶化浮选指标;固着在矿样表面的硫化剂,避免了恶化浮选的铜硫离子胶态状物质的生成,同时大幅度增加矿物疏水性[36]。

硫酸铵等无机铵盐在氧化铜矿使用最为广泛,多数作为无机调整剂加入矿浆中[37]。张文彬[38]认为铵盐是氧化铜矿硫化反应中的促进剂,后又对硫酸铵活化作用过程分析得出,在催化硫化、稳定硫化膜和疏水性3个方面的加强使得活化得以实现。张覃[39]研究了3种铵盐(硫酸铵、氯化铵、硫酸铁铵)对孔雀石的作用机理,得出在孔雀石浮选全过程中,铵离子仅呈现催化剂的功能,其浓度保持不变,归纳为“相转移催化”作用。

有机胺盐也被应用在氧化铜矿硫化浮选中,特别是磷酸乙二胺,得到了选矿工作者的高度认可。徐晓军等[40]以硅孔雀石单矿物为研究对象,通过单矿物浮选试验、溶解试验、硫残余量试验及SEM-EDS分析研究了磷酸乙二胺对硅孔雀石浮游特性的影响及其作用机理。SEM-EDS分析结果说明磷酸乙二胺在矿浆中发挥了近乎催化剂的作用,预计的吸附层并未出现,使得之后硫化剂更易吸附于活性较大的硅孔雀石表面。

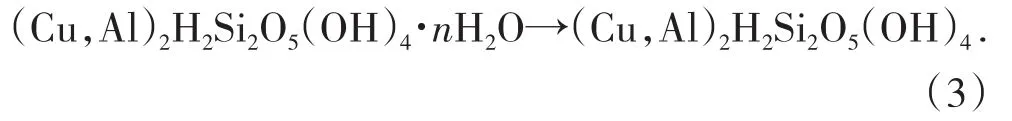

徐晓军等[41]通过实验筛选出三乙醇胺可作为微细粒孔雀石浮选的有效活化剂,对微细粒孔雀石硫化浮选具有明显的活化作用,主要原理为对孔雀石表面的微溶解作用,微溶解作用下生成的三乙醇胺配合物以及矿样的新生表面改变了原表面的吸附特性,新吸附特性使得矿样与黄药的作用效率更高。因抑制了恶化浮选成分——胶体硫化铜和黄原酸铜等的生成,黄药类捕收剂易发生致密的多层吸附,从而提高了活化效果。毕克俊等[42-47]认为一些有机螯合剂如D2、D3与硫化钠混合使用时,活化效果更优,不仅能够减少硫化钠使用量,还能直接优化浮选指标,回收率提高了5~10个百分点。难选氧化铜矿石的强化硫化药剂见表1。

2.2 难选氧化铜矿的高压电脉冲破碎预处理

高压电脉冲破碎是一种针对于难选矿石的新型破碎方式,力求在破磨阶段中改变矿粒的入选性质,从而达到提高指标、节能减排等的目的。左蔚然等[10]对选自多宝山的铜矿石在140 kV下进行高压电脉冲预处理,在一定的粒级范围内,测定了经高压电脉冲预处理前后产品的解离度和可浮性两方面的差异。高压电脉冲破碎的使用能够将铜的浮选回收率及精矿铜品位都有所提高。其同时指出高压电脉冲对矿物表面化学性质的影响可能比机械断裂更突出。当电脉冲放电至固体并引起电击穿时,击穿通道优先沿矿物颗粒优势的介电常数或电导率的界面发育[48]。在通道内部,电能被转化为内部热力学能,它随后被用来变形和最终摧毁周围的固体。当此过程暴露于高氧化条件下时,表面化学成分可能发生改变。后续关于浮选指标提高的稳定性还需更多的探讨。

2.3 难选氧化铜矿的焙烧预处理

针对孔雀石以及硅孔雀石等的难选氧化铜矿石,可以采用焙烧预处理的方法。为了达到脱去氧化铜矿结晶水、充分硫化和转化的目的,可分别使用氧化焙烧、硫化焙烧和氯化焙烧的方法[49]。

李运刚[50]采用还原焙烧—氨浸法处理硅孔雀石。首先还原焙烧该矿,使其转变为游离铜或氧化亚铜,之后再用NH3-H2O-CO2混合液浸出。但实验表明该矿采用预设的还原焙烧—氨浸工艺时,硫化铜的存在会导致铜的浸出率较低,为了提高铜的浸出率,最终先进行氧化焙烧脱硫把硫化铜转化成氧化铜,然后再进行还原焙烧。若要将氧化铜矿的氧化焙烧产品直接用来硫化浮选,还需进行更多的实验进一步探究。

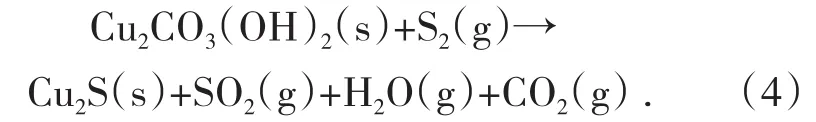

硫化焙烧是在一定焙烧温度条件下,将氧化铜转变成硫化铜,硫化反应在氧化铜矿样表面发生,增加了铜矿物可浮性,之后可以用黄药类捕收制进行浮选,从而富集得到铜精矿。发生的化学反应为:

韦华祖[51]依据先前实验,推断将焙烧过程控制在最佳条件下时,辉铜矿可能作为硫化焙烧孔雀石的产物生成。同时,焙烧还可以引起细粒矿泥的团聚,此过程很大程度上减小了矿泥的比表面积,进而消除了矿泥这一浮选的有害因素,从而有利于氧化矿物的浮选回收。

氯化焙烧指的是在一定焙烧温度条件下,在矿样中混合氯化剂固体或在环境中通入氯化物气体,促进相对应的金属氯化物生成,之后便可直接分离,后再对其进行浮选来富集目的矿物。

ACHENKO D N 等[52]对铜的混合矿(含 CuS、CaO、FeS等)进行氯化焙烧研究。得出不同反应在不同温度下的吉布斯自由能,见表2。存在临界温度327℃,当焙烧温度达到临界之前,NH4Cl为参与反应的主要组分,当焙烧温度达到临界时,NH4Cl完全分解成HCl(g)和NH3(g),主要是HCl(g)参与反应。

同时指出根据温度变化所发生的反应也会随之发生变化,即控制不同的温度可以得到NH4MeCl、MeCl2、MeO等不同的产物。实验表明当反应物充分分散,并且强烈搅拌,硫化铜、硫化铁、氧化铜的反应生成氯化物的转变率都为95%。

2.4 难选氧化铜矿的超声波预处理

超声波技术可以进行浮选预处理,具有分散乳化浮选药剂的作用。其高能量密度和高频应力也可使难选氧化铜矿的新生表面更易暴露,对浮选矿浆改性有很大的作用[53-54]。姚卫东等[55]采用超声波对氧化矿进行预处理,分析了超声波的最佳作用时间和作用功率,并观察两者对矿物颗粒Zeta电位的影响,以判断对可浮性的正负向改变。在控制浮选药剂制度和矿物擦洗条件相同时,超声波对于矿样的预处理能大幅度提高回收率等浮选指标。但利用超声波预处理改变氧化矿表面电位的影响还需进一步的研究。

陈东等[56]研究了超声波对多种捕收剂的乳化分散作用。得出由于空化现象,在宏观上超声波的外加震动可视为对于矿浆更强的搅拌效果,药剂的弥散和反应大幅加速;超声波所提供的高压因其局部扰动效应、药剂分子的解离效果更快,更易与目的矿物发生反应。其同时提供了更高的温度环境,药剂分子进一步活化,加速了某些大分子难溶药剂的溶解,因此对于整个氧化铜矿硫化浮选过程也是有益的。

2.5 难选氧化铜矿的高温预处理

高温预处理即在进行浮选前对矿样进行预先高温处理或在浮选过程中增加矿浆温度。普遍意义上,高温能增加捕收剂等浮选药剂的作用活性以及弥散速率,其得以实现的关键在于升高温度加速了矿物表面质点的热运动。高温预处理能选择性地改变矿物表面的吸附特性,促进活性更高的新生表面生成,并使其更具疏水性。

研究表明,500~600℃范围内的高温预处理可以改善黄药体系下硅孔雀石的表面性质,进而提高浮选指标。C.GONZUALEZ[57]通过实验说明,热处理除了带来常见脱水效果外,比较经过热处理前后两组矿样的特性,还观察到后者可溶性有所增加。硅孔雀石在550℃左右的温度环境下,其表面原本的微孔大幅度减少,疏水性增加,表面吸附特性大大改变,可浮性增加,以致采用简单的黄药类捕收剂就可以得到很好的浮选指标。

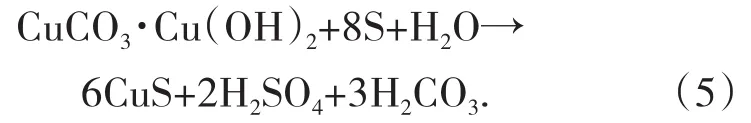

水热硫化—温水浮选法是常规硫化浮选法的基础上增加变温的一个过程[58]。在浮选过程中加温加压,增加氧化铜矿物硫化反应深度,其转变为的硫化铜稳定并易选,最终采用常规的浮选法便可富集。金继祥[59]在加温加压条件下,硫粉与矿浆的混合物发生硫歧化反应得到S-和SO32-,两者使得氧化铜矿物发生硫化。

孔雀石的水热硫化反应:

硅孔雀石的水热硫化反应:

经过反应矿样转化为活性硫化铜(铜蓝)的转化率分别达到了85%和95%以上,从而获得了较高的浮选回收率。陈继斌[60]曾用水热硫化—温水浮选法处理了多种类型的难选氧化铜矿石,其精矿铜回收率均大于80%。周晓东等[61]基于先前实验,将硫化反应放置在微波环境下,矿浆中的水分子吸收微波后得到强化,经历较短的硫化反应时间,硫化浮选指标也有明显提升。但此种方法需要在高温高压环境下进行,设备要求较高,将其引入大规模工业应用之前仍需大量研究。

2.6 难选氧化铜矿的酸浸预处理

酸浸预处理是指加入稀酸,例如硫酸,把Cu2+以CuSO4形式浸出,后在加入细铁粉条件下,用黄药即可捕收被置换出来的铜。

酸浸预处理的整个工艺有比较高的参数要求,一般使用小于3%的稀硫酸溶液浸出铜,后用铁粉置换,铁粉实际用量一般高于理论值。置换反应发生时,为了避免已经还原的铜再被氧化,溶液中必须保持有过量的残余铁粉。后采用甲酚黑药或双黄药等捕收剂回收铜,此方法也可将未溶解的硫化铜矿物一并分选[62]。

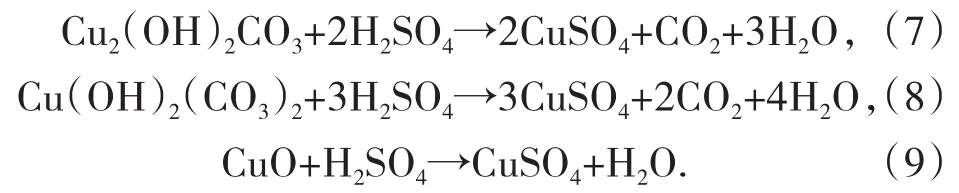

H.Razavizade等[63]用硫酸浸出孔雀石。实验表明当硫酸的浓度为20 g/L时,孔雀石在矿浆中的溶解效果最佳,当浸出时间延长至2 h以后,作用液中几乎看不到浸渣,表明含铜矿石全部溶解。发生的化学反应过程为:

先酸浸后浮选的工艺也逐渐成为一种可行的化学预处理方式。

3 结语与展望

氧化铜矿的硫化浮选技术经过近年来的应用与发展已经相当成熟,但是为了进一步提高难选贫矿的回收率以及降低生产成本,采用了预先硫化、焙烧、高压电脉冲、超声波、高温和酸浸等预处理技术来强化选别。对于难选氧化铜矿石,除了筛选最优的硫化条件外,铵盐或者有机大分子药剂的加入所带来的强化硫化作用也可以在一定程度上确保更好的预先硫化效果。在碎磨阶段引入高压电脉冲作用于矿粒,其解离度的提高加速了新生表面的暴露,从而提高了难选氧化矿的浮选回收率。对孔雀石或者硅孔雀石在不同的气氛环境下进行焙烧预处理之后,矿样的结晶水得以脱去或者直接转化为相对应的硫化物及氯化物,其产品相比于未经处理的氧化铜矿均具有较高的疏水性。超声波预处理的可取之处则在于其对整个浮选体系的影响,部分药剂在超声波的环境下得以加速弥散,使得浮选矿浆内药剂与矿粒的作用更加高效且频繁。同时提高硫化过程的温度可以大幅度增加硫化深度,使得形成的硫化膜更稳定,矿粒疏水性更强。酸浸预处理可以把Cu2+以CuSO4的形式浸出(硫酸做浸出液),后用黄药便可以简单捕收。综上,虽然预处理技术对孔雀石或硅孔雀石等难选氧化铜矿浮选初现促进效果,但相关作用机理仍需深入研究,并应尝试应用于生产实践。这也是今后丰富预处理技术进而强化难选氧化铜矿硫化浮选过程研究的主要方向。