絮团稠化对全尾砂浓密性能的影响

2019-08-13周旭王洪江吴爱祥曹炎森牛鹏

周旭,王洪江,吴爱祥,曹炎森,牛鹏

(1.北京科技大学土木与资源工程学院,北京,100083;2.金属矿山高效开采与安全教育部重点实验室,北京,100083;3.鑫达金银开发中心,北京,100038)

矿山尾矿的膏体处置包括膏体充填井下采空区以及膏体尾矿地表排放[1]。膏体处置的关键是对全尾砂料浆质量分数的精准控制[2]。全尾砂浓密脱水是膏体处置的核心工艺,浓密机底流质量分数稳定性不仅决定全尾砂料浆流变性能[3],而且影响膏体充填料浆管道输送阻力[4]和充填强度[5]或地表堆存堆积坡角[6],因此,对浓密机底流质量分数的预测和精准调控十分重要。20世纪早期,基于间歇沉降固体质量守恒规律的C-C理论[7]和kynch模型[8],前人完善了重力浓密脱水基础理论。20世纪80年代,BUSCALL等[9]考虑到浓密过程中絮凝浆体的可压缩特征,构建了浓密脱水理论。基于浓密脱水理论,国外研究人员构建连续重力浓密模型,但重力浓密试验预测的固体通量与全尺寸浓密机固体通量相差巨大[10],其主要原因是剪切和压缩条件造成絮团结构的变化。LESTER 等[11-12]提出改善尾矿浓密脱水性能的关键是提高絮团稠化程度,并将基于固体体积分数的压缩屈服应力和干涉沉降系数等流变学参数用于表征浓密机脱水性能。由于浓密机内尾矿料浆质量分数高,絮团破裂和絮团内部水分运移现象无法直接观测,致使絮团结构演化对沉降行为影响的研究较少。通常采用Monte carlo 和PBM 模型进行不同条件下絮团结构变化的模拟[13-14],或者是在取样后进行FDA,SEM和CT 等分析[15-17],由于取样破坏絮团容易产生误差。本文采用focused beam reflectance measurement(FBRM) 和 particle vision microscope(PVM)监测分析系统,实时原位获取浓密过程絮团稠化的尺寸、数量和结构变化,揭示絮团稠化对泥层有效干涉沉降系数的影响,可实现基于絮团稠化程度预测浓密机性能。

1 试验方法

试验设备由深锥浓密试验系统和FBRM 和PVM监测分析系统构成。如图1所示。室内浓密试验一般采用直径为9.5~97.0 cm,高度为100~520 cm 的浓密机模型[18]。考虑到采用直径较大的浓密机模型可降低模型直径与边壁效应的影响[19],同时参考深锥浓密机高径比1.0~2.4的要求[20],本文结合试验尾砂用量和实际操作条件,采用浓密机模型为直径20 cm的有机玻璃圆柱筒,模型高度设置为120 cm,可实现泥层高度0~100 cm的试验条件。

尾砂样品来自某铜矿山,密度为2.85 g/cm3。尾砂粒径低于75 μm的占比约60%,尾砂级配良好,适合于采用深锥浓密机进行脱水制备膏体。

图1 试验系统图Fig.1 Experiment system

根据前期絮凝剂选型试验结果和矿山现场应用情况,选用的絮凝剂为巴斯夫Magnafloc 5250。当尾矿入料固体质量分数为20%时,设定絮凝剂溶液质量分数为0.015%。将烘干处理后的尾矿加水配置成该质量分数料浆置入试验给料系统的搅拌桶内,保持搅拌叶片转动,使桶内尾砂料浆处于均匀状态,并在试验之前配置符合现场实际情况的絮凝剂溶液。尾矿料浆和絮凝剂溶液分别采用1台蠕动泵以固定的流量进行给料,2 种物料通过三通管混合后进入浓密机模型。

试验采用FBRM系统对泥层絮团进行实时在线的监测和分析,通过弦长表征絮团直径[21]。同时,采用具有特殊微距镜头和照明结构的PVM 系统,获取全尾砂浓密絮团演化过程的图像[22]。将FBRM 和PVM探头经浓密机底部边壁的开孔垂直插入,直至探头前端没入浓密机内矿浆,并与浓密机模型内耙架保持一定安全距离。

浓密机泥层高度决定泥层压力从而影响脱水性能[23]。为探明不同泥层压力对尾矿脱水性能的影响,分别按照浓密机模型泥层高度大于直径20 cm的1倍、2倍和3倍设置泥层高度h为25,45和70 cm共3个阶段进行试验。

浓密机耙架转速影响底流尾砂固体质量分数,但转速高于临界值后尾矿脱水性能不再有效提高,根据GLADMAN动态浓密试验研究的合适耙架转速为0~20 r/min之间[24],本次3组试验均采用耙架转速为15 r/min。

浓密机模型持续给料,试验浓密柱泥层高度达到预设值之后,耙架开始转动,剪切时间t计为0 s。当泥层高度h调整至25 cm 时,开启试验浓密机耙架,并保持15 r/min 的转速直至FBRM 和PVM 监测数据稳定,依此步骤和运行参数再分别对泥层高度为45和70 cm时进行测试。溢流清水外接收集处理,底流采用阀门进行手动控制。

2 试验分析与讨论

2.1 絮团尺寸变化规律

在第1 阶段内,当剪切时间为385 s 时,絮团平均弦长达到最大值25.554 μm,尾砂絮团达到最佳絮凝状态。在耙架持续剪切作用下,当剪切时间大于953 s时,絮团平均弦长减小到10.704 μm,尾矿絮团结构被破坏,絮团尺寸降低。图2所示为絮团弦长随剪切时间的变化,由图2可见:在第2和第3阶段内,絮团平均弦长值变化规律与泥层高度h=25 cm 时相似,均呈现先增大后减小的趋势;随着剪切时间的延长,剪切作用明显降低絮团尺寸。此外,由于上部泥层重力压缩作用,泥层高度大的阶段絮团平均弦长的峰值比泥层高度低时的小。

图2 絮团弦长随剪切时间的变化Fig.2 Aggregate chord length varies with shear time

2.2 絮团数量变化规律

图3所示为絮团尺寸在不同泥层高度条件下的分布。由图3可见:随着剪切时间的延长,3 个阶段尾矿浓密过程中弦长为10 μm以下的絮团数量均有明显增加,其中弦长在10 μm 以下的絮团数量分别增加298%,134%和108%;弦长在10 μm 以上的絮团数量均呈不同程度下降趋势,其中弦长100 μm 以上的絮团数量分别下降5.22%,6.11%和14.45%。

在不同泥层高度h下,大尺寸松散结构絮团在持续剪切作用下破裂,形成小尺寸密实结构絮团。在重力和耙架导水杆剪切耦合作用下,大尺寸絮团松散结构被破坏,形成更密实的絮团结构,絮团间水分释放,底流质量分数升高。

2.3 絮团结构变化规律

图3 在不同泥层高度条件下的絮团直径分布Fig.3 Aggregate diameter distribution at different mud bed height

图4所示为脱水过程絮团结构和尺寸变化图像。从图4(a)可见:尾砂和絮凝剂溶液混合阶段,颗粒絮团未完全发展,料浆固体分数低。从图4(b)可见:尾砂絮团逐渐发展成为大尺寸絮团,由于剪切时间短,耙架剪切作用和泥层压力未破坏絮团排列形式和絮团结构,絮团尺寸较大,絮团之间空隙也大。从图4(c)可见:絮团受到重力压缩和耙架剪切作用,絮团尺寸降低,絮团间空隙也减小,絮团内部和絮团之间的水分释放排出,料浆质量分数升高。

图4 脱水过程絮团结构和尺寸变化图像Fig.4 Microscopic photo of aggregate structure and size variation during process of dewatering

2.4 絮团稠化规律

试验浓密柱泥层高度达到预设值之后,耙架开始转动。由于絮团结构未受到耙架剪切作用,仍保持完整状态,絮团稠化作用未开始,此时的絮团尺寸为初始絮团直径dagg,0,是浓密过程絮团直径的最大值。当耙架开始转动时,絮团受剪切作用和重力耦合作用而破裂,絮团直径dagg逐渐减小,直至最终稳定状态达到最终絮团直径dagg,∞。将絮团直径和初始絮团直径之比视为絮团有效直径Dagg,采用下式表征絮团稠化程度[18]:

将剪切时间引入式(1),用于描述絮团有效直径Dagg(t),并设定A(s-1)为絮团稠化速率参数,得

絮团稠化程度可由絮团有效直径表征,并与剪切时间呈指数降低关系[25],将初始絮团有效直径Dagg(0)=1代入式(2),得到下式:

第1 阶段泥层高度h=25 cm,t=0 s 时刻的初始絮团有效直径Dagg(0)=1。此后第2 和第3 阶段是在泥层高度达到h=25 cm 之后再次给入尾砂料浆和絮凝剂,泥层中絮团受上部料浆重力压缩作用部分已经发生稠化,因此,第2和3阶段的初始絮团有效直径小于第1阶段初始絮团有效直径。将絮团弦长值视为絮团直径代入式(1)进行计算,得到第2和第3阶段的初始絮团有效直径分别为0.656 和0.552。经耙架搅拌后,3个阶段最终絮团有效直径Dagg(∞)均达到0.418。

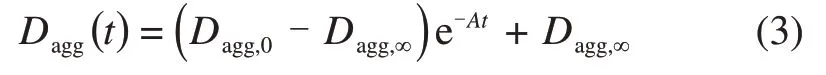

将3 个阶段不同泥层高度絮团有效直径Dagg随剪切时间变化按式(3)分别进行拟合,得到图5。絮团有效直径Dagg在不同泥层高度下随剪切时间减小,表明在剪切速率不变的条件下,剪切时间延长造成絮团稠化程度上升。图6所示为不同泥层高度条件下絮团稠化速率参数。由图6可见:随泥层高度的上升絮团稠化速率参数A由0.006 5 s-1逐渐增大至0.008 3 s-1,絮团稠化程度随泥层高度上升而加快。

图5 絮团有效直径与剪切时间的关系Fig.5 Effective aggregate diameter varies with time

2.5 絮团稠化程度对全尾砂浓密性能的影响

干涉沉降系数R(φ)反映尾砂絮团的水动力拖曳作用以及絮团之间的相互作用,表征全尾砂浓密过程中泥层料浆的渗透性和脱水性能[26],而干涉沉降系数与颗粒沉降速度u(φ)有关。

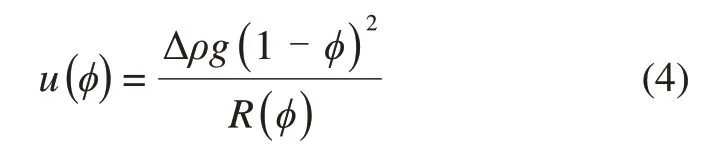

根据BUSCALL 和WHITE 浓密理论,固体颗粒的沉降速度u(φ)可由料浆固体质量分数φ来进行描述[9]:

图6 不同泥层高度条件下絮团稠化速率参数Fig.6 Aggregate densification ratio parameter under different mud bed height

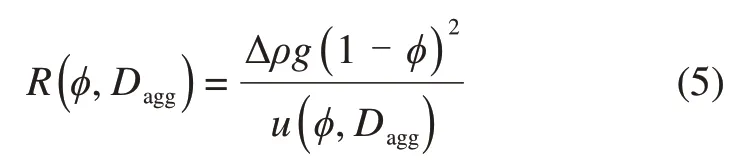

考虑絮团稠化作用的影响,将有效絮团直径Dagg引入式(4),将尾矿颗粒沉降速度u(φ)转化为有效絮团沉降速度u(φ,Dagg),相对应采用有效干涉沉降系数R(φ,Dagg)描述沉降行为[27],

式中:Δρ为固液密度差,kg/cm3;g为重力加速度,m/s2;φ为固体质量分数,%。

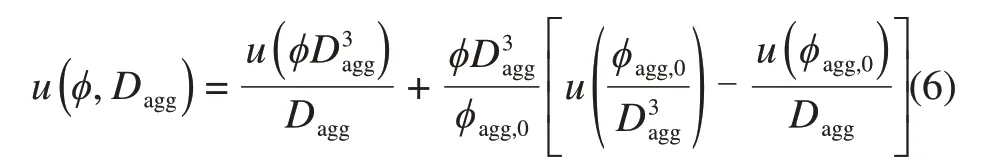

根据USHER 等提出的絮团稠化理论[28],有效絮团沉降速度u(φ,Dagg)由絮团外部液体绕流速度分量和贯穿絮团内部液体流速分量构成:

式中:φagg,0为初始时刻絮团内部的局部固体质量分数,%。

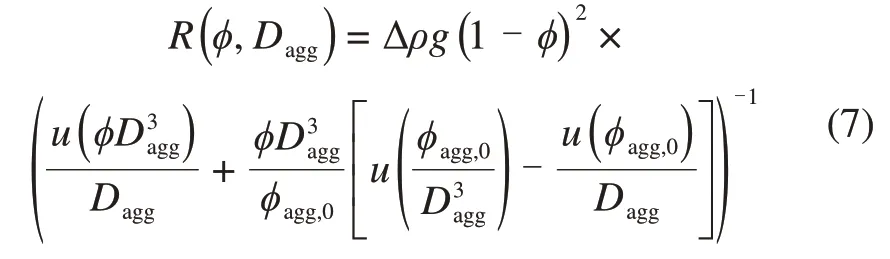

将式(5)和式(6)合并可得到有效干涉沉降系数:

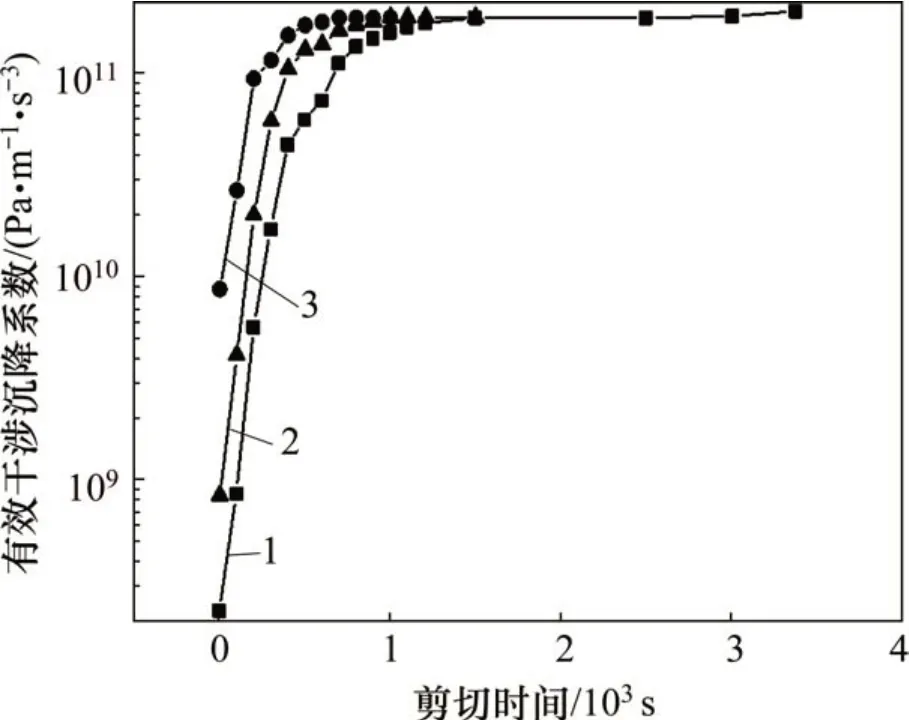

分别计算泥层高度h为70,45和25 cm条件下不同剪切时间的有效干涉沉降系数,图7所示为有效干涉沉降系数与剪切时间的关系。由图7可见:耙架转动之后,剪切作用开始破坏大尺寸絮团结构,絮团间隙开始减小,其中泥层高度为h=25 cm阶段内,有效干涉沉降系数由最初的2.24×108Pa·m-1·s-3急剧上升至1.12×1011Pa·m-1·s-3。随着絮团间和絮团内部水分的排出,泥层渗透性迅速降低,料浆固体质量分数上升;但随着剪切时间延长,有效干涉沉降系数基本保持2.03×1011Pa·m-1·s-3不再增加,料浆固体质量分数接近底流浓度最大值;有效干涉沉降系数上升反映尾砂絮团沉积形成泥层渗透性变差,脱水性能降低,料浆固体质量分数上升。由于本次试验分阶段逐步给入尾矿料浆和絮凝剂溶液,第2和第3阶段耙架未开始转动时,絮团结构受到上部料浆的压缩作用,初始时刻有效干涉沉降系数分别为8.21×108和8.91×109Pa·m-1·s-3,比第1阶段的大,但有效干涉沉降系数与剪切时间变化规律与第1阶段的相同。

图7 有效干涉沉降系数与剪切时间的关系Fig.7 effective hinder sedimentation coefficient varies with shear time

3 结论

1)在耙架转速保持为15 r/min,泥层高度为25,45和70 cm的3个阶段内,大尺寸松散结构的絮团在耙架剪切应力和泥层重力耦合作用下破裂重构为小尺寸紧密结构絮团。其中直径在100 μm 以上絮团数量分别下降5.22%,6.11%和14.45%,直径在10 μm 以下絮团数量相应分别增加298%,134%和108%。

2) 絮团稠化程度可由絮团有效直径表征,其与剪切时间呈指数降低关系。3个阶段的初始絮团有效直径随泥层高度上升而降低,分别为1.000,0.656和0.552,但最终絮团有效直径均达到0.418。

3)絮团稠化速率参数随泥层高度的上升由0.006 5 s-1逐渐增大至0.008 3 s-1,絮团稠化程度随泥层高度上升而加快。

4) 有效干涉沉降系数随絮团稠化程度升高而增大,与剪切时间呈指数上升关系。3个阶段的有效干涉沉降系数初始值分别为2.24×108,8.21×108和8.91×109Pa·m-1·s-3,随剪切时间延长急剧上升至1.12×1011Pa·m-1·s-3,最终值保持为2.03×1011Pa·m-1·s-3。