钢渣辊压除尘用水特性浅析

2022-11-08逯博特沈宏观王幼殊

逯博特,沈宏观,王幼殊

(中冶建筑研究总院有限公司,北京,100088)

引言

近年来,中冶节能环保研发的第四代钢渣辊压破碎-余热有压热闷技术和装备,由于其自动化程度高、绿色环保、流程紧凑、装备化和资源化等特点,在全国各大钢铁企业大规模推广应用,其配套使用的除尘用水处理工艺和设备在投产运行过程中,存在管道淤积、回用水池、辐流沉淀池大量沉积、板结等问题。具体如下:(1)原工艺设计时对除尘排水中颗粒物的成分性质、粒径分布了解不够,浊环水设计没有具体参考依据。(2)除尘排水沉降性强、结垢性强[1],颗粒物的浓度高,密度大,同时因为CaO 的存在,在喷淋过程中形成碱性易结垢的回水,导致除尘喷淋塔水封结垢堵塞,并且很容易沉积在溜水槽和回水井、辐流沉淀池中,对生产造成很大的影响。(3)辐流式沉淀池刮泥效果不佳,运行中,泥容易在池底板结不能及时排走,导致刮泥机刮不动,辐流式沉淀池排泥管堵死导致无法排泥。

综上所述,对第四代钢渣辊压除尘排水处理用水特性及工艺基本参数研究势在必行,用水特性及工艺基本参数确定后,才能有的放矢的对原设计进行修正,做到“有理可依,客观合理”。

为此,通过小试和中试研究了钢渣辊压除尘用水的悬浮物沉降特性,颗粒物的粒径分布情况、悬浮物与钢渣的成分分析,通过试验数据分析,确定和指导水处理的适宜工艺路线、设备参数。

1 小试概况

为了研究钢渣热闷除尘用水中悬浮物的沉降特性,我们制作了沉降性能小试装置。装置为圆筒形[2],有效高度60 cm[3],于不同高度设置了取样口。试验采用静置法测定不同静置时间后各取样口水样浊度的方法,确定不同沉降速度区间的浊度,并以此表征不同沉降速度区间内悬浮物质的浊度相对百分比[4],根据各沉降速度区间中悬浮物质的含量相对比例,判断该水质在沉淀池中特定的沉降速度、水力负荷下可达到的去除效果,确定比较合理的沉降速度取值范围。

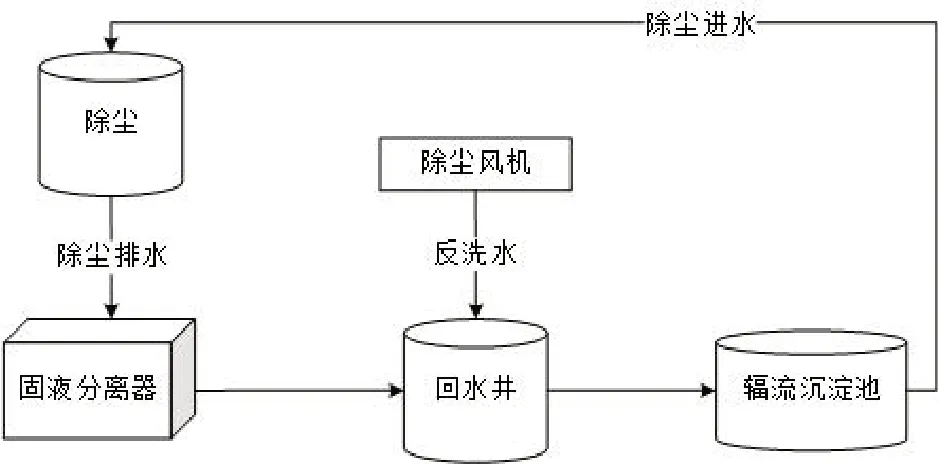

钢渣辊压用水处理主要流程示意如图1。

图1 钢渣辊压用水处理主要流程

试验中,分别于固液分离器出水、除尘系统进水、除尘系统排水、除尘风机反洗水进行取样,测试静态沉淀效果。

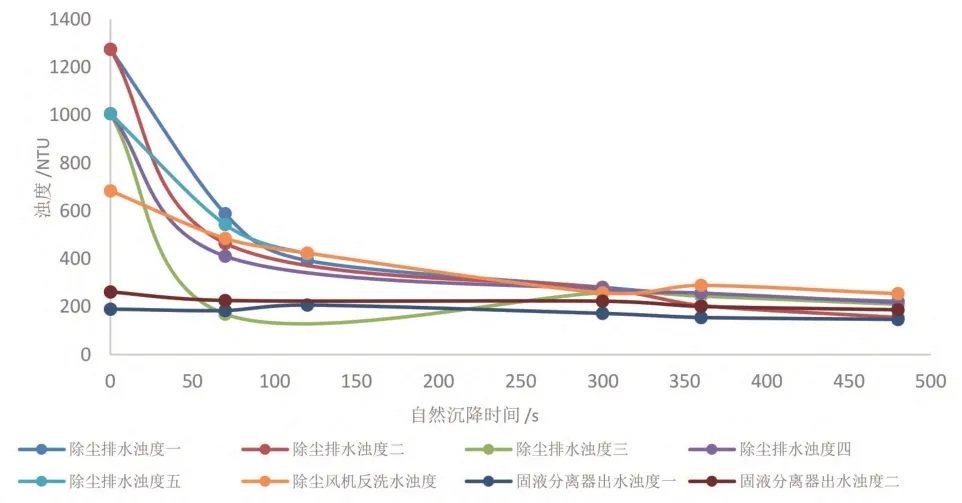

转炉渣辊压生产时各取样点沉降小试试验基础数据见图2。

图2 各取样点沉降浊度变化曲线

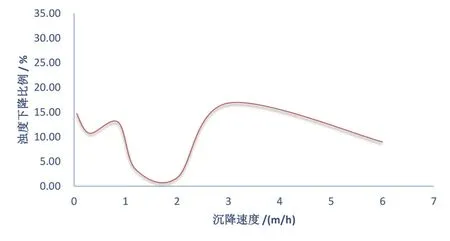

各取样点沉降速度区间比例对比见图3。

图3 各取样点沉降速度区间比例对比图

图3 中每个沉降速度点对应的比例,实际是从该沉降速度到上一个更高沉降速度之间的区间内沉降速度颗粒的集合。如第一个图的第一个数据点沉降速度为3 m/h,该点代表的值是沉降速度大于3 m/h 的颗粒比例;第二个数据点沉降速度为1.2 m/h,实际代表的是沉降速度1.2 m/h 到3 m/h 的颗粒所占比例。

对上述试验数据的分析如下:

(1)转炉渣辊压生产除尘排水自然沉淀性强。根据沉降现象无明显分层界面,可认为以自由沉降为主,成层沉降、拥挤沉降可不考虑。

(2)根据第一次沉降小试数据来看,转炉渣辊压生产除尘排水沉降速度大于18 m/h 的颗粒比例约58%,沉降速度大于9 m/h 的颗粒比例约76%,沉淀时间大于15 min 后,沉淀效果对于原水指标来讲,靠自然沉淀进一步去除悬浮物的效果甚微。根据第二次沉降小试数据来看,沉降速度大于10.29 m/h 的颗粒比例约54%,除尘进水及除尘排水沉降速度大于10.29 m/h 的颗粒比例约46~64%。小试数据表明转炉渣辊压生产除尘排水属于容易沉降去除悬浮物的水质。

(3)转炉渣辊压生产除尘排水,沉降速度1.5 m/h 到2.4 m/h 之间存在明显断层,而低于1.5m/h的按常规沉淀工艺去除并不容易,且含量比例并不高,因此实际工艺中较为合理的表面水力负荷选择2.4 m/h,可将占颗粒总比例79%的2.4 m/h以上沉降速度的颗粒进行有效沉降,同时有较低的停留时间。如果考虑可接受较低的沉淀去除效率而需求更高的表面水力负荷,选择10.29 m/h 的沉降速度,也可去除54%左右的颗粒物。

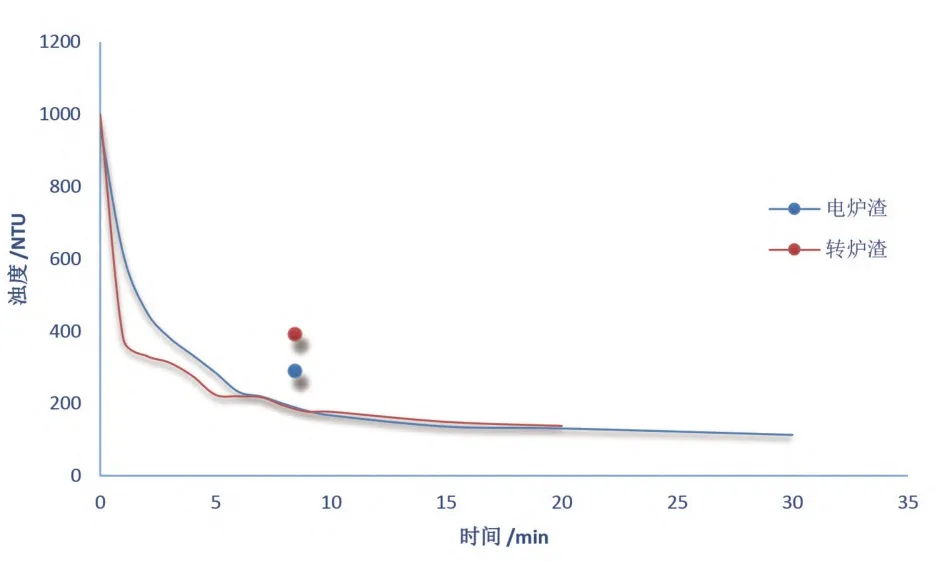

对不同来源的钢渣(转炉渣、电炉渣)辊轧生产时产生的除尘排水做了静置沉降试验对比,见图4、图5。

图4 转炉渣与电炉渣除尘排水沉降曲线对比

图5 电炉渣与转炉渣除尘排水沉降速度区间分布对比图

图4显示,初始浊度接近,转炉渣除尘排水在最初的2 min 浊度下降值远大于电炉渣除尘排水,在第2~6 min 浊度下降值低于电炉渣,在第7 min 左右,两者剩余的浊度值开始趋于一致。

图5 显示,转炉渣除尘排水中,沉降速度在6 m/h 之上的悬浮物占比达62.1%,沉降速度在3~6 m/h 之间悬浮物占比仅4.7%,沉降速度在2~3 m/h 之间的悬浮物占比仅1.9%,沉降速度低于1 m/h 的悬浮物占比24%;电炉渣除尘排水中,沉降速度在6 m/h 之上的悬浮物占比36.5%,沉降速度在3~6 m/h 之间悬浮物占比16.4%,沉降速度在2~3 m/h 之间的悬浮物占比7.6%,沉降速度低于1 m/h的悬浮物占比22%。转炉渣除尘排水中,极易沉降的悬浮物占比明显高于电炉渣除尘排水,但不易沉降的悬浮物占比差别不大。因此对沉淀工艺来说,若将沉降速度降低至1 m/h,则对电炉渣和转炉渣除尘排水均可保障较好的沉降效果;当沉降速度大于6 m/h 时,对电炉渣除尘排水的沉降效果很差。

2 中试概况

制作了现场中试固液分离器,长:4 m 宽:2 m,有效水深1 m,当日进水流量(即除尘回水)约60 m3/h,即表面水力负荷为7.5 m3/m2h,停留时间8 min。实际运行监控数据见表1。

图6 中试固液分离器结构与水流走向示意图

表1 现场中试浊度去除情况表

在进水浊度波动较大的情况下,出水始终稳定在190 NTU以下,对悬浮物去除有较好的保障作用。

固液分离器出水,使用小试装置做了静置沉降试验,取样口为液面下方10 cm 的位置。悬浮物沉降速度区间分布曲线见图7。

图7 固液分离器出水悬浮物沉降速度区间分布图

图7显示,沉降速度大于6 m/h的极易沉降悬浮物占比为9%,极易沉降悬浮物沉淀去除良好;沉降速度3~6 m/h 的易沉降悬浮物占比为16.85%,可以考虑降低设备表面负荷进一步提高此部分的悬浮物去除率;沉降速度在1.2~3 m/h 之间存在明显断层,与固液分离器进水(即转炉渣除尘排水)性质吻合;沉降速度小于1.2 m/h 的悬浮物占比69.1%,沉降效果较好,但还有提升空间。

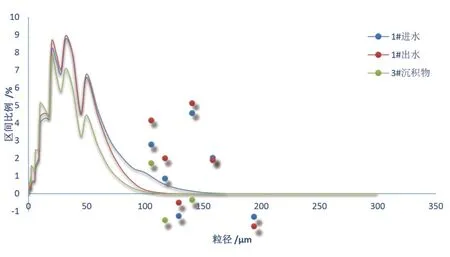

对固液分离器进出水及沉积物中的颗粒物进行粒径分析见表2和图8。

图8 固液分离器进出水及沉积物粒径分布区间比例对比图

表2 水中颗粒物粒径分析表

结果分析如下:

(1)进水、出水的粒径分布峰值均在2 μm、3 μm、5 μm,推论粒径分布对沉降速度没有明显的非线性影响,即可以推测不同粒径的颗粒其密度、比表面积等没有明显的差异。

(2)出水的中位径、体积平均径均小于进水的对应值,推论沉淀去除的颗粒其平均粒径大于进水的平均粒径,推测由于平均粒径大因而有更高的沉降速度而被去除的比例更高。

(3)出水的面积平均径大于进水的对应值,而比表面积值小于进水的对应值,推论沉淀去除的颗粒比表面积大于进水的平均值,也即比表面积更大、表面更不平滑或不规则的颗粒被沉淀去除的比例更大,推测是由于具备此特点的颗粒更容易与其他颗粒凝聚结合成为更大的颗粒而促进沉降。

(4)根据结论2分析沉积物的粒径分布表和图,有明显的矛盾。推测可能是沉积物在固液分离器中由于沉降速度与颗粒粒径存在一定的正相关关系,大颗粒更早沉降,从而导致沉积物堆积存在分层现象,取样由于样品的分层不均匀而导致出现误差。

3 钢渣及沉降物成分分析

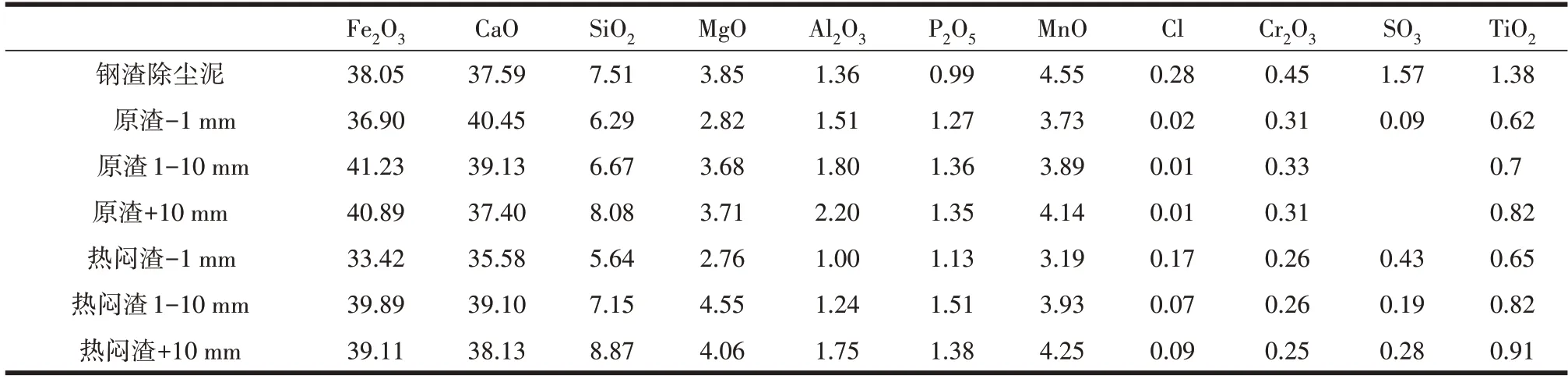

对某钢铁厂的钢渣原渣、热闷渣和另一钢铁厂的钢渣除尘泥(即除尘用水的沉积物)成分分别进行X射线荧光分析检测,结果见表3。

表3 渣样品XRF成分分析结果 %

结果分析:

(1)钢渣除尘泥的主要成分如Fe2O3、CaO、SiO2、MgO,含量与钢渣原渣、热闷渣成分含量差别不大,除尘泥的主要成分还是钢渣。

(2)除尘泥中铁含量较高,具备一定的回收潜力。

(3)除尘泥中氧化钙含量较高,这是泥容易板结的原因之一。

4 结论

通过以上试验及分析,可得到如下结论:

(1)转炉渣除尘排水中,沉降速度在6 m/h 之上的悬浮物占比62.1%,沉降速度低于1 m/h 的悬浮物占比24%,以极易沉降的悬浮物为主;电炉渣除尘排水中,沉降速度在6 m/h 之上的悬浮物占比36.5%,沉降速度低于1 m/h 的悬浮物占比22%,以易沉降的悬浮物为主。

(2)转炉渣除尘排水、沉降速度1.5 m/h 到2.4 m/h 之间存在明显断层,因此实际工艺中较为合理的沉降速度选择2.4 m/h,可将占颗粒总比例79%的2.4 m/h 以上沉降速度的颗粒进行有效沉降。电炉渣除尘排水无此沉降速度断层,沉降速度降低至1 m/h,则对电炉渣和转炉渣除尘排水均可保障较好的沉降效果;当沉降速度大于6 m/h 时,仅能去除36.54%的浊度。

(3)根据对固液分离器进水、出水、沉积物的粒径分布分析可以推断以下结论:粒径分布对沉降速度没有明显的非线性影响,沉淀去除的颗粒其平均粒径大于进水的平均粒径,比表面积更大、表面更不平滑或不规则的颗粒被沉淀去除的比例更大。

(4)钢渣除尘泥的主要成分如Fe2O3、CaO、SiO2、MgO,含量与钢渣原渣、热闷渣成分含量差别不大,除尘泥的主要成分还是钢渣,且除尘泥中铁含量较高,具备一定的回收潜力。除尘泥中氧化钙含量较高,这是泥容易板结的原因之一。