基于FLAC3D的采矿方法优选及采场结构参数优化①

2022-01-06罗来和夏国进朱获天

罗来和,夏国进,王 沉,朱获天

(1.贵州紫金矿业股份有限公司,贵州 贞丰562200;2.贵州大学 矿业学院,贵州 贵阳550025)

数值模拟分析作为洞悉岩体、土体内部破坏机制的一种可视手段,为分析人员提供了强有力帮助。FLAC3D数值模拟软件适用于岩体、土体等连续介质渐进破坏和崩塌等现象的研究。

采场结构参数影响矿山安全生产、矿石损失率和贫化率等开采经济指标和矿山开采效率,采场结构参数的确定是矿山开采中非常重要的环节。目前越来越多的学者采用计算机编程或计算机模拟的方法实现采矿方法优选和参数优化,采用各种数值模拟软件实现采场结构参数的数值模拟及优化研究[1-5],其中FLAC3D、ANSYS、三维仿真是应用较多的数值模拟软件或方法,且分析效果较好[6-9]。本文采用FLAC3D数值模拟软件,对上向进路充填采矿法、上向水平分层充填采矿法、下向分层充填采矿法等3种不同采矿方法的采场结构参数进行模拟优化,得出合理采场结构参数。

1 工程概况

簸箕田金矿位于贵州省贞丰县城北西约20 km,主要矿体为埋深200 m以上的卡林型金矿,水平标高633.0~1 106.0 m。簸箕田金矿矿体似层状分布,主要含矿层为较坚硬的灰岩及粉砂岩,顶底板围岩为岩质较软的黏土岩、黏土质粉砂岩、粉砂质黏土岩及炭质岩。矿体内断层发育,水文地质条件及工程地质条件复杂程度均为中等。

2 采场失稳依据与模拟结果分析

2.1 模型的建立与失稳依据

根据矿体赋存条件建立数值模拟模型,通过对矿山地质资料的收集和实际调研,矿体顶底板为黏土岩,矿体为石灰岩。基于FLAC3D数值模拟软件所建模型的走向与倾向长度均为100 m,倾角15°。该模型本构关系采用摩尔⁃库伦准则,根据上覆200 m岩层质量进行计算,相关力学参数由现场采样试验测得。模型初始单元网格见图1。

图1 矿体初始模型

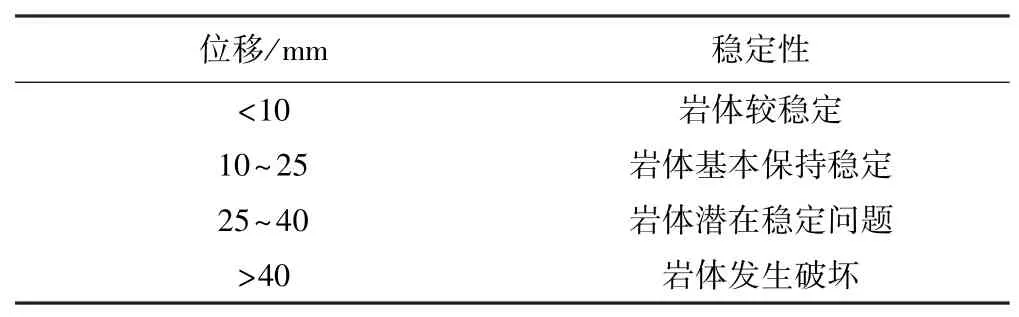

根据文献[10-11]对采场失稳机理的研究所提出的容许下沉量,充填法下顶板稳定性与回采过程中顶板下沉量关系如表1所示。

表1 充填法下采场顶板下沉量与稳定性的关系

2.2 应力场分布对比分析

图2 为3种采矿方法开挖后采场顶板和围岩沿分段方向的应力分布情况,作为分析3种采矿方法采场稳定性的指标。

由图2可知,采场开挖后,围岩岩体受到采动影响,其内部应力场发生了新的变化,主要表现为:分段顶底板岩体和两帮岩体呈现出最大应力降低的情况。上向水平分层充填采矿法和下向分层充填采矿法最大主应力均匀变化,相对较平稳;上向进路充填采矿法最大应力集中在采场中部顶底板上,拉应力约1.02 MPa,采场两端分布较小。3种采矿法最大主应力变化都较平稳,其中上向进路充填采矿法的分段采场顶底板最大拉应力小于其他2种采矿方法,采场相对更稳定。

图2 3种采矿方法最大应力分布云图

2.3 位移场大小对比分析

位移场主要分析各采矿方法的采场顶板下沉量,是判断采场稳定性的重要依据。3种采矿方法位移场云图见图3。

从图3可以看出,3种采矿方法的采场位移最大值均在分段采场中部,依次为3.03 mm,3.72 mm和4.05 mm;上向进路充填采矿法采场位移分布在分段采场中部;上向水平分层充填采矿法采场位移分散在整个分段采场中;下向分层充填采矿法位移沿分段采场中部向采场两端分散,其值逐渐降低。因此,上向进路充填采矿法分段采场顶底板相对稳定。

图3 3种采矿方法采场最大位移云图

2.4 采矿方法优选

从3种采矿方法采场回采数值模拟分析结果可以得出,3种采矿方法均能满足安全采矿要求;从采矿方法安全与经济的角度考虑,上向进路充填采矿法为优选方案。

3 采场结构参数优化

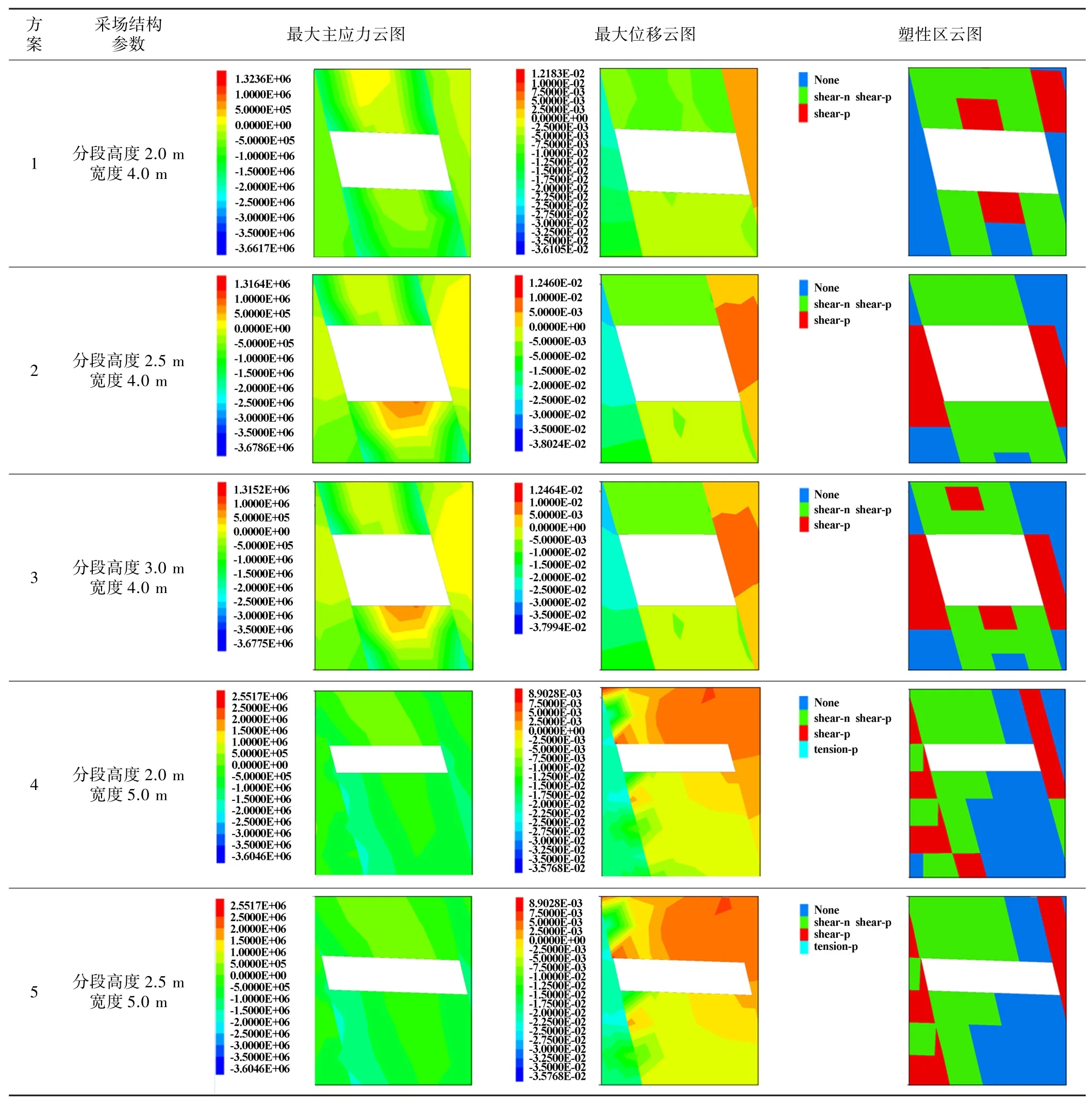

对上向进路充填采矿法的采场结构参数进行优化研究。根据矿山开采方案的设计和类似矿山开采经验,初步选定采场分段高度2~3 m、宽度4~6 m,模拟方案及模拟结果如表2所示。

表2 各采场结构参数下的模拟结果

模拟结果表明:

方案1采场最大主应力变化较平稳,采场顶部和底部都受最大主应力影响,在采场中部较为集中,从最大主应力来看,采场处于稳定状态;采场最大位移出现在采场两帮;塑性区出现在采场顶底板中部和两帮上部,但未出现破坏,采场处于稳定状态。

续表2

方案2采场顶底板中部和采场两帮出现应力集中,这主要是采场回采后,受上覆岩层的作用,导致顶板和底板中部处于拉伸状态,出现上鼓趋势;采场最大位移出现在采场侧帮;塑性区出现在采场两帮,比较集中,但未出现破坏,采场处于稳定状态。

方案3采场最大主应力分布在采场顶底板和采场两侧帮,集中在底板中部,表现为底板上鼓;采场最大位移出现在采场两帮;塑性区出现在采场两帮及底板,集中分布在底板,但底板未出现破坏,采场处于稳定状态。

方案4采场应力分布较均匀,最大主应力出现在采场顶底板中部;采场最大位移出现在采场顶板及两帮和顶底板交接处。塑性区出现在采场两帮,未出现破坏,采场处于稳定状态。

方案5采场中部是应力集中部位;采场最大位移出现在采场顶板;塑性区出现在采场两帮,采场侧帮比较集中,但未出现破坏,采场处于稳定状态。

方案6采场最大主应力变化不大,采场处于稳定状态;采场最大位移出现在采场侧帮和顶板交界处;塑性区出现在采场两帮,集中分布在采场右帮,采场两帮未出现破坏,采场处于相对稳定状态。

方案7采场顶底板中部出现应力集中,顶底板两侧应力分布均匀,采场稳定;采场最大位移出现在采场的侧帮与顶板交界处。塑性区出现在采场顶底板,未出现破坏,采场处于稳定状态。

方案8采场最大主应力集中分布在采场顶底板中部和两侧帮;采场最大位移出现在采场侧帮;塑性区出现在采场顶底板靠近两帮处,未出现破坏,采场处于稳定状态。

方案9采场最大主应力集中在采场顶底板中部;采场最大位移出现在采场侧帮;塑性区出现在采场顶底板靠近两侧帮处,未发生破坏,采场处于稳定状态。

综上所述,所选采场结构参数均能满足回采采场的稳定性要求。在满足安全开采的条件下,采场参数越大、掘进工程量越小,结合矿石损失率、贫化率等经济指标,最终选择的采场结构参数为分段高度3 m、宽度6 m。

4 结 论

1)通过FLAC3D数值模拟软件对上向进路充填采矿法、上向水平分层充填采矿法和下向分层充填采矿法3种充填采矿法进行了模拟,结果显示,最大主应力未超过矿石和围岩抗压强度及抗拉强度,最大竖向位移量均在岩体稳定范围内,采场都未发生破坏。优选方案为上向进路充填采矿法。

2)对上向进路充填采矿法的采场结构参数进行了模拟和优化。参考类似矿山开采,选择分段高度2.0 m、2.5 m、3.0 m和宽度4 m、5 m、6 m进行采场结构参数优化,FLAC3D数值模拟软件模拟结果表明,所选采场结构参数条件下的分段采场都处于稳定状态,结合矿山开采技术经济指标如矿石贫化率、矿石损失率、掘进工程量等,最终选择分段采场高度3 m、宽度6 m进行开采。