时间和粗糙度对4Cr5Mo2V钢离子氮化层高温磨损性能的影响

2021-05-08孙宇锋左鹏鹏计杰吴晓春

孙宇锋,左鹏鹏,计杰,吴晓春

摩擦磨损与润滑

时间和粗糙度对4Cr5Mo2V钢离子氮化层高温磨损性能的影响

孙宇锋,左鹏鹏,计杰,吴晓春

(上海大学 材料科学与工程学院,上海 200072)

提高4Cr5Mo2V钢离子氮化层的高温磨损性能。以表面粗糙度()与氮化时间为变量,通过正交和单变量试验对4Cr5Mo2V钢进行离子氮化。使用显微硬度仪、光学显微镜、X射线衍射仪(XRD)、高温摩擦磨损试验机分别表征4Cr5Mo2V钢离子氮化层的表面硬度、显微硬度梯度、有效厚度、疏松度、物相及高温磨损性能,利用扫描电子显微镜(SEM)和光学轮廓仪对渗层微观组织及高温摩擦磨损试样的磨损体积、磨痕形貌、截面形貌进行分析。氮化6 h时,渗层表面硬度及有效厚度均随粗糙度增加而增大,但疏松度均在3—4级,渗层质量差且高温磨损性能不佳;氮化10 h时,离子氮化效果与氮化6 h时相反,且为1.05 μm的试样氮化层逐渐减薄至200 μm,渗层疏松度进一步增加至5级;当氮化时间达到14 h时,为0.15 μm的试样获得质量最优的氮化层,其渗层有效厚度为300 μm,显微硬度梯度为5级,渗层疏松度为1级,该试样在高温摩擦磨损试验下,磨损率比为1.05 μm的氮化试样低64%,高温磨损性能显著提高。随着氮化时间的增加,表面粗糙度的增大会造成4Cr5Mo2V钢离子氮化层的减薄及疏松度的增加,使其高温磨损性能变差。表面粗糙度为0.15 μm的4Cr5Mo2V钢经14 h氮化后,离子氮化层质量最佳,渗层的高温磨损性能有效提高。

4Cr5Mo2V钢;粗糙度;离子氮化;微观组织;疏松度;高温摩擦磨损性能

热冲压成型工艺广泛应用于汽车车身零部件高强钢板成型过程,因所处工况环境恶劣,对在此工艺下使用的热冲压模具钢有着很高的性能要求[1-2]。在实际生产过程中统计发现,热冲压模具因磨损造成的修模比例达到了71%[3],严重影响了模具的使用寿命,导致企业的生产成本增加。为减少模具的磨损,通常使用表面强化的方法来提高模具材料的表面性能。离子氮化因其渗氮温度低、工件畸变小、渗层组织可控、适用材料广等优势,以及可以显著提升材料耐磨性、耐疲劳性、耐蚀性和耐高温性等,而被大量使用[4-5]。

金属材料在进行离子渗氮的过程中,影响氮化层质量与性能的因素有很多,其中氮化时间是主要影响因素之一[6-7]。研究发现,改变氮化时间将影响化合物层中的物相组成,从而造成氮化层力学性能与摩擦学行为的改变[8],并且氮化时间的长短与氮化层表面硬度、渗层深度、化合物层脆性以及渗层疏松度都有紧密联系。在实际生产中,已经意识到表面粗糙度对模具磨损的影响[9-10],因此,通常采用抛光处理以降低模具表面粗糙度。在模具渗氮时,氮化钢渗层质量除了与氮化工艺息息相关外,还会受氮化材料表面状态的影响,但针对材料渗层质量受氮化时间及表面粗糙度两者综合影响所造成模具耐磨性差异的研究却甚少。热冲压用高强钢板22MnB5需加热至900 ℃以上进行成型[11],故热冲压模具主要为高温下的磨损,研究其高温摩擦磨损性能十分必要。

本文以氮化时间和表面粗糙度为变量,设置了正交及变量试验对4Cr5Mo2V钢进行离子渗氮,探究渗层表面硬度、渗层深度、化合物层脆性以及渗层疏松度的变化情况,并在300 ℃下,对所有氮化试样进行高温摩擦磨损试验,研究氮化时间和表面粗糙度对4Cr5Mo2V钢离子渗氮层高温磨损性能的影响。

1 试验

1.1 材料制备

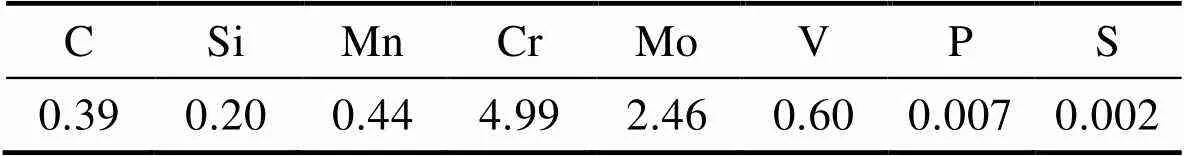

选用化学成分合格的4Cr5Mo2V钢,化学成分如表1所示。将试验材料在1030 ℃中真空油淬,之后在540 ℃×2 h和560 ℃×2 h条件下进行二次回火,使其硬度为52~54HRC。将热处理后的试验材料机械加工成尺寸为10 mm×10 mm×36 mm的高温摩擦磨损标准试样以及尺寸为12 mm×12 mm×8 mm的氮化金相试样。

表1 试验材料4Cr5Mo2V钢的化学成分

Tab.1 Chemical composition of the tested 4Cr5Mo2V steel tested %

1.2 试验方案

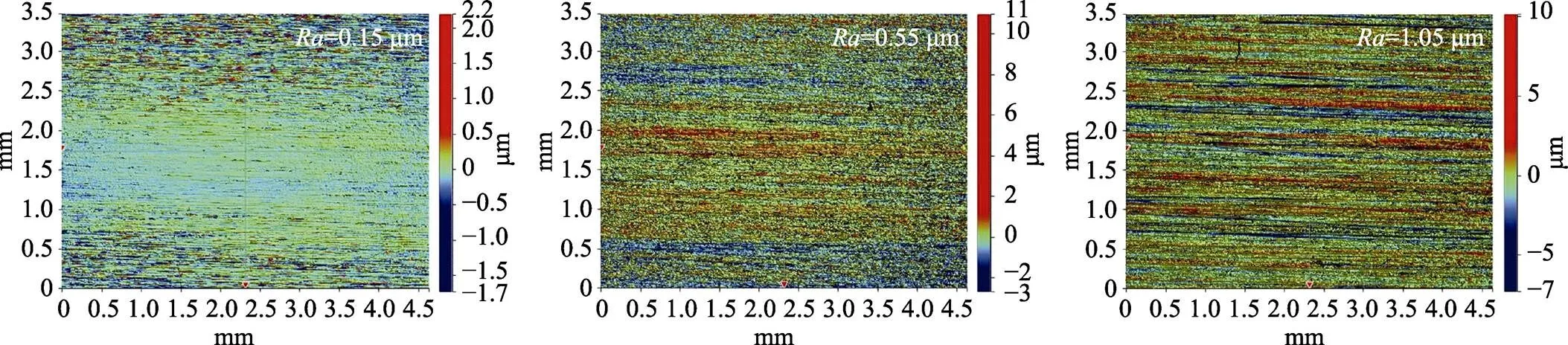

将未氮化试样分为3组,每组3个试样。每组试样在机械研磨后,分别采用120#、W28、W10砂纸对氮化面进行打磨,从而获取不同的表面粗糙度。利用BRUKER Contour GT-K型光学轮廓仪测量试样表面粗糙度,各粗糙度试样的表面形貌如图1所示。将同一加工方式下测量的3个粗糙度的平均值作为该试样的表面粗糙度,统计得出具体砂纸型号对应的平均表面粗糙度如表2所示。

图1 各粗糙度试样表面形貌

表2 试样加工及对应表面粗糙度

Tab.2 Sample processing and corresponding roughness

使用LDMC-75F型脉冲电源辉光离子氮化炉进行离子渗氮,氮源为氨气,氨气流量固定在600 mL/min,确定离子氮化的温度为540 ℃,炉压为400 Pa,离子氮化电压为800 V,设置渗氮时间为变量。将三组高温摩擦磨损试样及氮化试样分别渗氮6、10、14 h,目的是比较不同粗糙度试样经不同时间氮化后的渗层表面硬度、渗层有效厚度及渗层疏松度的改变情况,并进行高温摩擦磨损性能的对比。

使用Nikon LV150型倒立式光学显微镜观测渗氮层厚度及渗层组织,采用MH-3型显微硬度计测量氮化层的表面硬度,同时测量氮化试样横截面的显微硬度梯度。显微硬度的测量方法按照GB/T 11354-2005《钢铁零件渗氮层深度测定和金相组织检测》进行,在氮化试样横截面同一深度测量的3个硬度平均值作为该深度的显微硬度值,渗层的有效厚度为高于基体50HV0.2的截面深度。

使用DMAX-2500V型X射线衍射仪表征氮化试样的渗层物相,靶材为Cu靶,衍射角范围为30°~90°,扫描速率4 (°)/min。采用BRUKER UMT-3型高温摩擦磨损试验机对不同氮化时间的各粗糙度试样进行高温摩擦磨损试验,对比高温耐磨性能。摩擦副材料为SiC陶瓷球,直径9.5 mm,硬度2800HV,摩擦方式为滑动干摩擦,摩擦频率5 Hz,载荷20 N,试验温度300 ℃,摩擦时间60 min。利用BRUKER Contour GT-K型光学轮廓仪测量试样磨损体积并计算磨损率。使用SUPRA 40/40VP扫描电子显微镜观测磨损试样的磨痕形貌及截面形貌。

2 结果与分析

2.1 渗氮结果

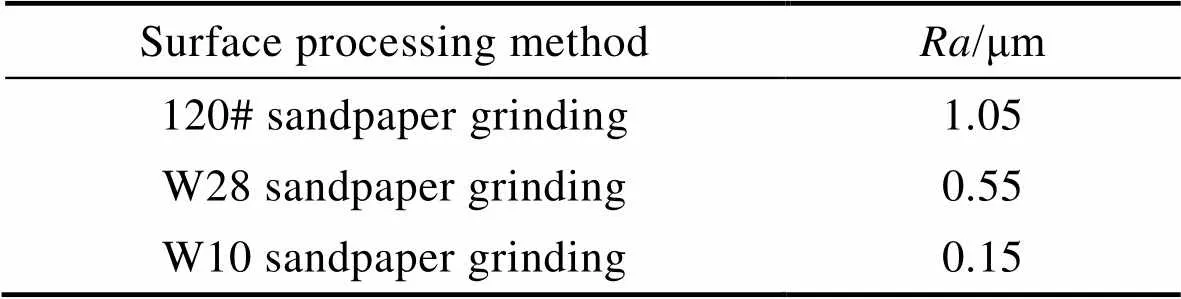

按照离子渗氮工艺参数进行了辉光离子氮化,试验主要分析渗层表面硬度、渗层有效厚度、显微硬度梯度、白亮层厚度和渗层疏松度等评价标准。

为了将试验结果全部量化,实现对比分析的目的,对无法直接量化的显微硬度梯度及渗层疏松度采取评级的方式,评级级别为1—5级。显微硬度梯度的等级划分标准按照硬度梯度曲线的平缓程度进行,最平缓的等级为5级,最陡峭的为1级。按照GB/T 11354—2005《钢铁零件渗氮层深度测定和金相组织检测》中疏松度评级标准,综合考量渗层表面硬度、显微硬度梯度及化合物层中微孔数量对渗层疏松度的影响,将最疏松的评定为5级,最致密的评定为1级。最终的试验结果如表3所示。

表3 试样氮化结果

Tab.3 Sample nitriding results

从表3可以发现,随着氮化时间的增加,为0.15 μm和0.55 μm的试样表面硬度及渗层有效厚度都增加,其中为0.15 μm的试样的表面硬度以及渗层有效厚度的增长幅度均最大,而为1.05 μm的试样的表面硬度和渗层有效厚度均随氮化时间的增加而降低。氮化6 h时,为1.05 μm的试样表面硬度为880.6HV0.2,渗层有效厚度为250 μm,渗层表面硬度及有效厚度均随着增加而增加,但整体相差不大。当氮化10 h时,为0.15 μm的试样表面硬度及渗层有效厚度均大幅增长,而为1.05 μm的试样反而开始降低,此时,表面硬度及渗层有效厚度都随粗糙度增高而降低。当氮化14 h时,为0.15 μm的试样表面硬度和渗层有效厚度分别达到最大值1106.1HV0.2及300 μm,反观为1.05 μm的试样,其表面硬度及渗层有效厚度均降至最小值,分别为822.4HV0.2和200 μm。

不同粗糙度的试样在不同氮化时间下渗氮,其显微硬度梯度及渗层疏松度达到不同评定等级。氮化6 h时,各粗糙度试样的显微硬度梯度及渗层疏松度评定等级均较差,其中为1.05 μm的试样稍好,评定等级在3级。当氮化10 h以上时,随着粗糙度的增加,试样的渗层显微硬度梯度及致密性均下降。氮化14 h时,为0.15 μm的试样显微硬度梯度评为5级,渗层疏松度评为1级,渗层质量最优;而为1.05 μm试样的渗层显微硬度梯度降至1级,渗层疏松度降至5级,渗层疏松并出现表层脆性崩坏现象。

2.2 粗糙度对氮化结果的影响

由氮化结果的分析数据可知,当氮化6 h时,为1.05 μm的试样渗层有效厚度最大,此结果与氮化时间10 h及14 h的试样结果相悖。分析影响因素发现,试样氮化采用了辉光离子渗氮方式,根据溅射沉积理论的能量转化原则[12],当材料表面经N+、H+等正离子的高速轰击时,热能的转换造成试样温度升高,与此同时,试样表面会发生氮离子与铁离子的结合,释放能量,这些能量均为试样温度升高的加热源。因此,在炉温设定的前提下,离子溅射转换的热能越多,铁离子与氮离子结合释放的能量越大,试样的渗氮温度就越高。相同外部环境下,溅射离子轰击的热能转换量由试样表面积决定,释放的结合能总量由试样质量决定,故/值的大小决定了离子氮化试样的加热速率及氮化温度。同尺寸试样在一致的情况下,表面粗糙度越大,则越大,即/值也越大,故为1.05 μm的试样获得更快的加热速率,最终达到更高的渗氮温度。相同时间下,加热速率越快,渗氮温度相应越高,氮原子在钢中的扩散系数也越大[13-14],渗氮速度更快,因此为1.05 μm的试样在渗氮6 h下有最大的有效厚度。

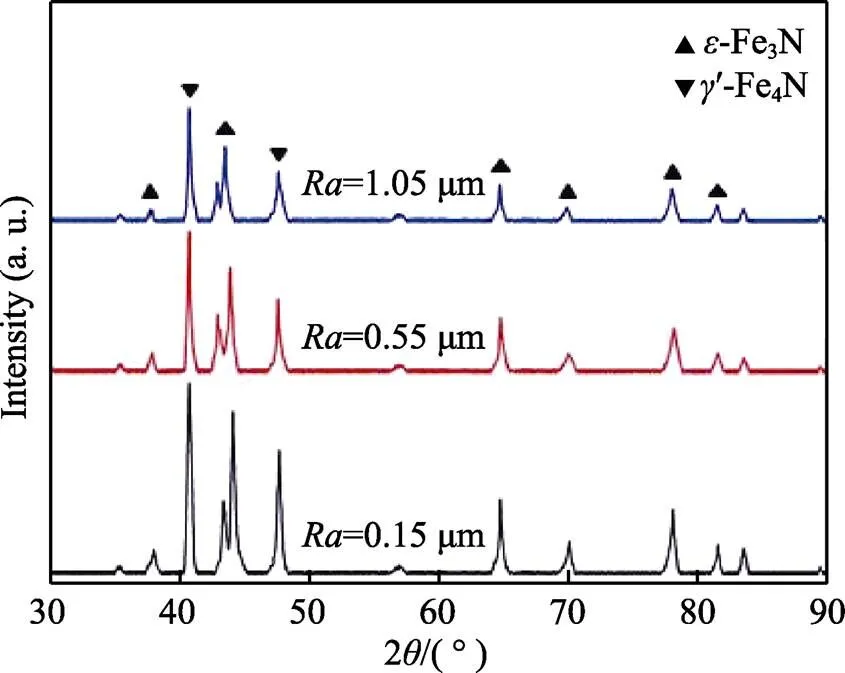

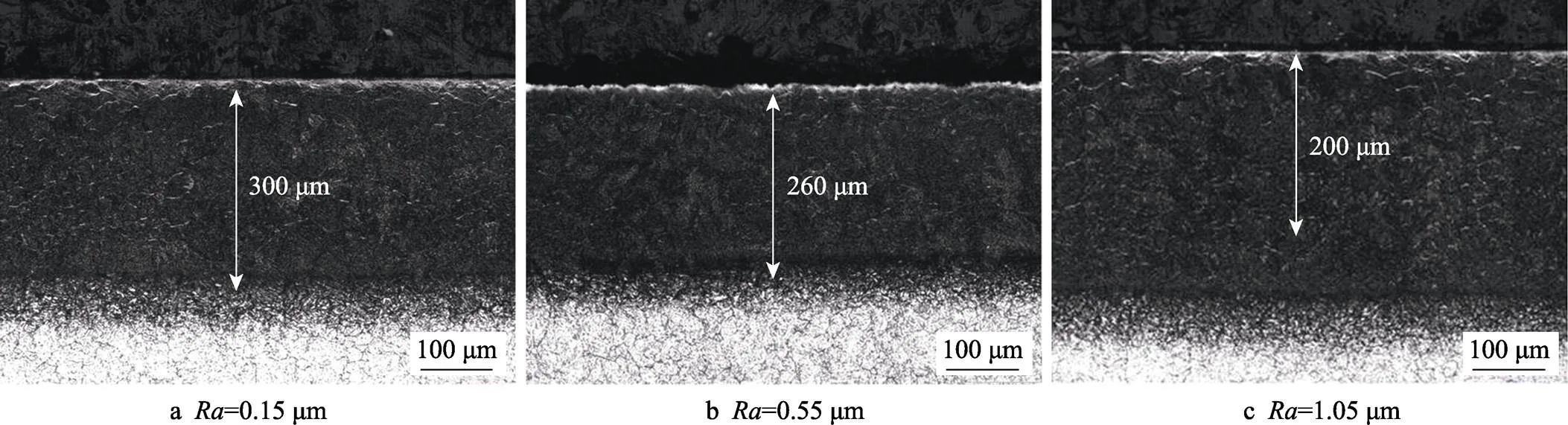

随着氮化时间延长,发现为1.05 μm的试样的渗层有效厚度随着时间增加而减薄,而其余粗糙度的试样渗层有效厚度随着时间增加而增厚,为0.15 μm的试样在氮化10 h和14 h时,渗层有效厚度均为最大值。正常情况下,随着氮化时间的增加,氮原子在钢中进一步扩散形成更深的渗氮层深度,但粗糙度越高的试样拥有越大的/值,自身产生更多热量,使试样达到更高的最终渗氮温度,过高的渗氮温度在增加渗速的同时,也会造成化合物层中γ’相和ε相的退氮速度加快,当超过临界温度后,γ’相和ε相的退氮速度大于形成速度,化合物层将减薄[15-16]。为1.05 μm的试样/值最大,最终渗氮温度最高,随着氮化时间的增加,渗层深度逐渐减薄,当氮化14 h时,渗层有效厚度最小,此时渗层有效厚度随粗糙度升高而减薄。从图2不同粗糙度试样氮化14 h后的XRD图谱也发现了此现象,相同渗氮条件下,渗层中均生成了ε-Fe3N和γ’-Fe4N相,而随着粗糙度的增加,渗层中ε-Fe3N和γ’-Fe4N相的含量却随之降低,与此相应的是试样渗层的减薄。图3为氮化14 h后,不同粗糙度试样的渗层组织显微照片。发现为0.15 μm的试样的渗层有效厚度最大,渗层深度随粗糙度增加而降低,当增至1.05 μm时,达到最小值,与此同时,试样渗层表面化合物层出现崩裂破碎,白亮层脆性明显提升。

图2 不同粗糙度试样离子氮化14 h后的XRD图谱

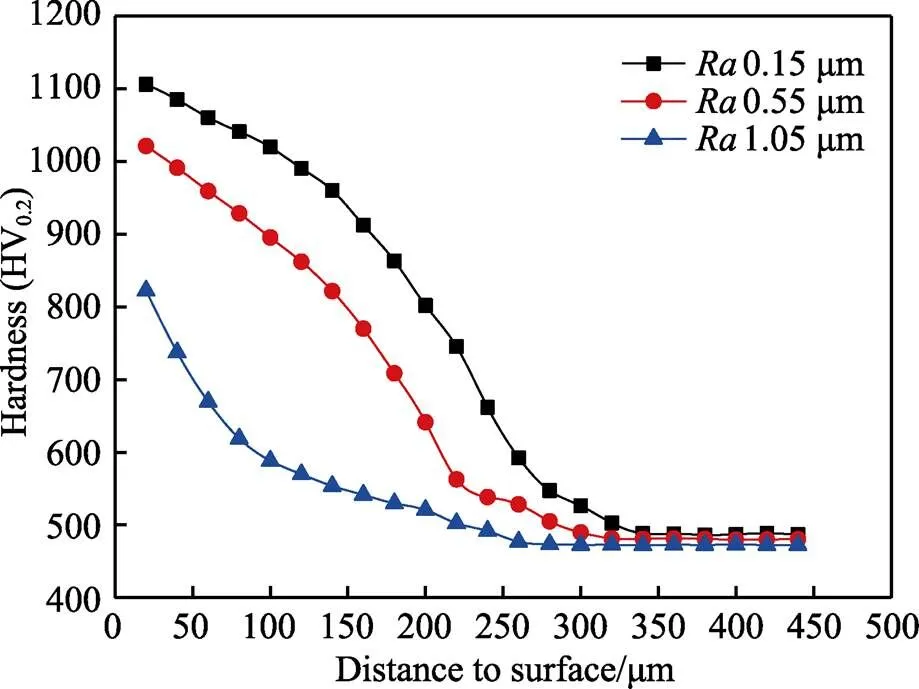

由图3c可以发现,试样表面白亮层破损,脆性增大,渗氮层疏松严重,结合图4中为1.05 μm的试样硬度梯度曲线也可发现,其显微硬度随深度增加而快速下降,渗层疏松导致氮化质量不佳。这是因为在渗氮过程中,γ’相和ε相的形成与分解相互依存,两相的形成速度与分解速度均随渗氮温度的升高而加快,当渗氮温度过高造成γ’相和ε相分解加速时,渗层中将会分解出气体而形成大量气泡,从而导致渗层疏松愈发严重[17]。为1.05 μm的试样因表面粗糙起伏较大,在离子渗氮过程中,会在表面凸起处有类似边角效应的产生[18-19],试样表面在此效应下会因氮化温度更高、氮浓度更深,发生更剧烈的γ’相和ε相的形成与分解行为,导致渗层更加疏松。疏松渗层的表面白亮层脆性激增,在氮化过程中产生的表面压应力作用下,开始出现崩裂脱落。

图3 不同粗糙度试样氮化14 h后的渗层组织显微照片

图4 各粗糙度试样离子氮化14 h后的硬度梯度

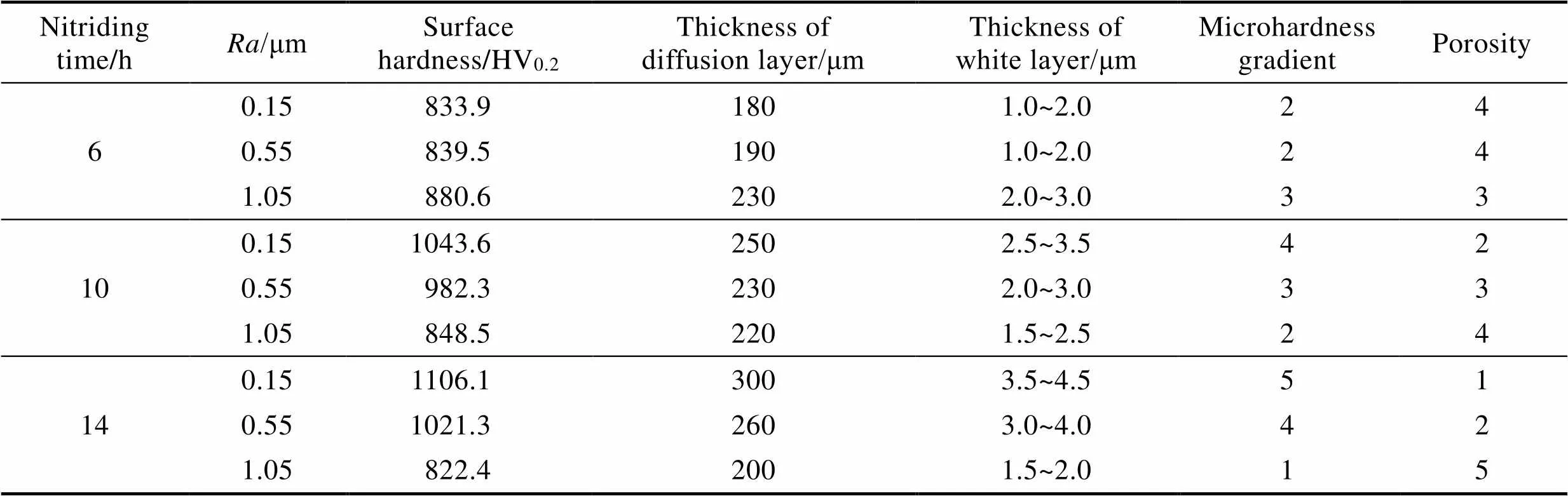

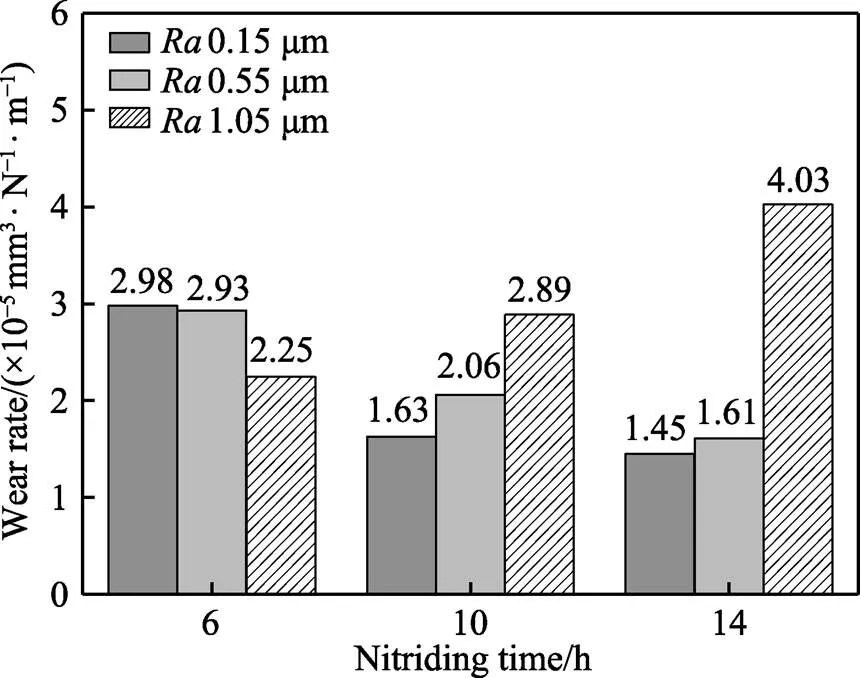

2.3 高温摩擦磨损性能

渗层的硬度、致密度、有效厚度、抗氧化性及抗粘着性等性能影响着它的摩擦学行为,材料经离子氮化后,在表面形成的高质量氮化层因在高温下保持良好的性能,可以显著提高其耐磨性[20-23]。离子渗氮形成的氮化层质量受多种因素影响,试样表面粗糙度则是其中之一,不同的表面粗糙度将会导致氮化层质量的差异,严重影响高温摩擦磨损性能。图5是为0.15、0.55、1.05 μm的试样分别经6、10、14 h渗氮后,在300 ℃下进行高温摩擦磨损试验后所得的磨损率柱状图。可以发现,为0.15 μm和0.55 μm的试样磨损率随氮化时间的延长而降低,而为1.05 μm的试样磨损率随氮化时间的延长而增加。当氮化14 h时,为0.15 μm的试样磨损率达到最小值1.45× 10–5mm3/(N·m),此时,为1.05 μm的试样磨损率为4.03×10–5mm3/(N·m),增加了177.9%。氮化6 h时,为0.15 μm和0.55 μm的试样表面显微硬度分别只有833.9HV0.2及839.5HV0.2,渗层有效厚度也只有180 μm及190 μm,同时显微硬度梯度等级均为2级,渗层疏松度等级均为4级,氮化层疏松且组织不够致密,故试样磨损率较高;而为1.05 μm的试样由于自身的加热源能量,拥有更快的加热速率,因此渗层表面显微硬度及有效厚度更大,试样的磨损率也相应更低。随着氮化时间的增加,粗糙度低的试样渗层表面显微硬度及有效厚度平稳上升,渗层组织愈发致密,耐磨性不断提升;而粗糙度越大的试样由于最终氮化温度较高,渗层退氮速度过快,导致渗层有效厚度不升反降,渗层也因内部气泡产生,导致愈发疏松、脆性增大,使耐磨性不断下降。

图5 经6、10、14 h氮化后各粗糙度试样磨损率柱状图

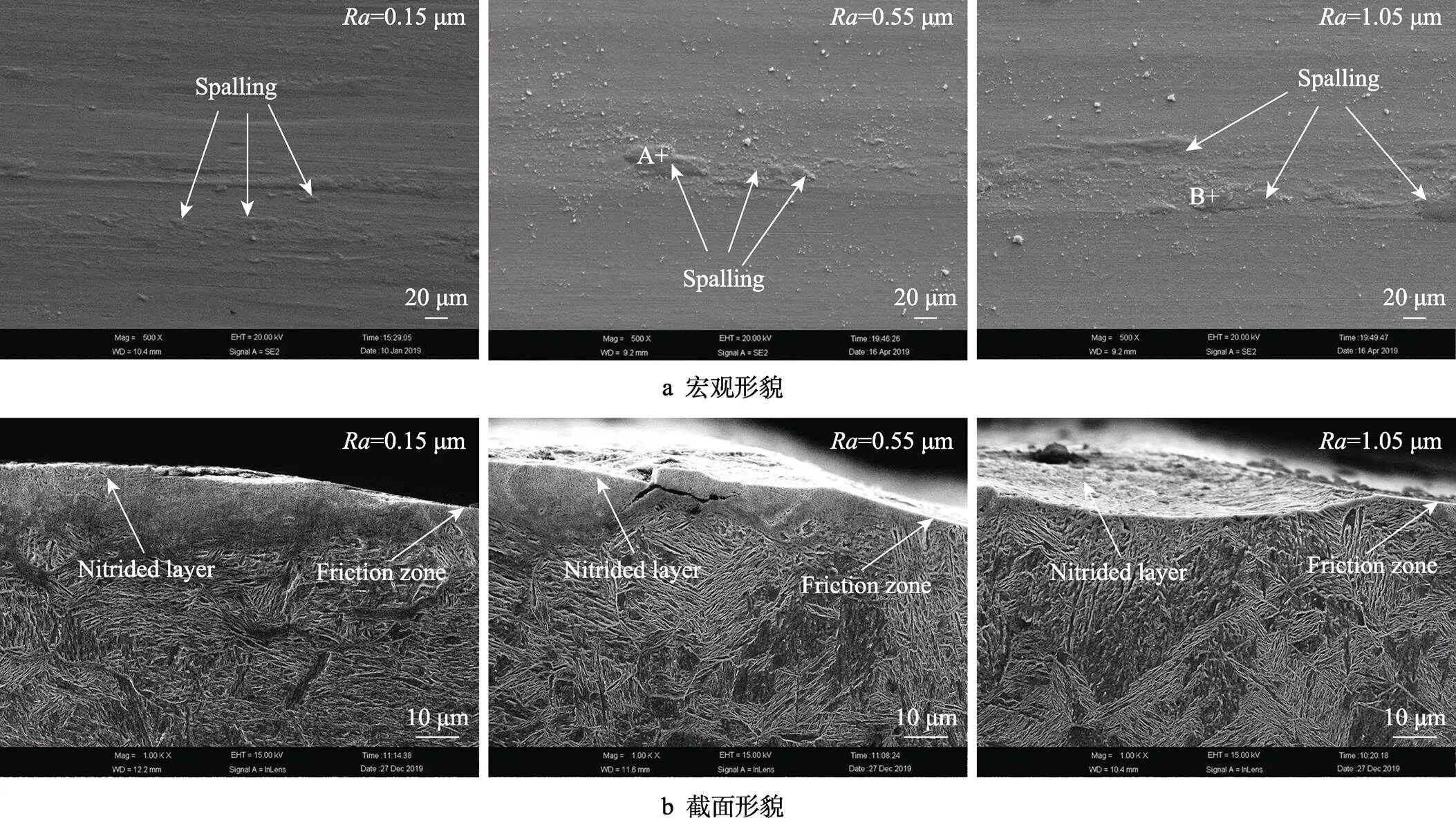

氮化14 h时,不同粗糙度试样的磨损率相差较大,磨损行为发生变化。为进一步探究14 h氮化后各粗糙度试样的磨损机理,使用扫描电镜拍摄各试样的磨痕宏观形貌及磨痕截面形貌,如图6所示。图6a从左到右依次是为0.15、0.55、1.05 μm试样的磨痕宏观形貌。其中,为0.15 μm试样的磨痕表面整体较为光洁,局部存在少量的剥落坑与粘着物,由于试样经离子氮化形成的氮化层表面的白亮层存在一定脆性,试验过程中,对磨副的挤压摩擦造成白亮层出现疲劳损伤并最终破裂剥落,而硬质剥落物加剧了磨损行为,产生更多磨屑,在反复的摩擦磨损过程中,瞬时温度的高低转变使磨屑逐渐堆积缠结形成粘着物附于磨痕表面。从为0.55 μm的试样磨痕宏观形貌可以看出,磨痕表面开始出现更多的剥落物,这是因为粗糙度增大,使试样的氮化层显微硬度降低,疏松度增加,从而导致在摩擦磨损试验过程中,氮化层更易破碎脱落而加剧磨损。此现象在为1.05 μm的试样磨痕表面愈发明显,由于氮化层脆性增大及疏松度急剧增加,在反复摩擦过程中,极易产生疲劳剥落,而大量的硬质剥落物将起到助磨作用,导致磨损加剧,试样耐磨性变差。在大的试样磨痕表面能看到较大的颗粒,通过EDS对图6a中A位置和B位置进行成分分析,得出氧含量(以质量分数计)达30.1%及35.4%,表明其为氧化物颗粒。摩擦试验过程中,堆积缠结的磨屑因高温及疏松的影响而发生氧化,氧化物颗粒在正应力及摩擦力作用下,将会发生撕脱滑移,并粘结在表面,造成更加严重的磨损,这也是粗糙度大的氮化试样耐磨性更差的原因之一。

摩擦磨损试验过程中,磨痕边缘渗层与摩擦副相互接触,在高温及载荷的作用下,同时受到摩擦运动方向的高频率反复挤压,在此环境下,硬度高、致密性强的渗层才能提供强力的支撑,从而提高耐磨性。图6b从左往右依次是为0.15、0.55、1.05 μm的试样在磨损试验后的磨痕截面形貌。从为0.15 μm试样的磨痕截面可以看出,其磨痕边缘位置渗层完整性良好,较好的渗层硬度及致密性在摩擦磨损试验中给予摩擦副有力的支撑,有效地降低了试样的磨损程度。为0.55 μm的试样磨痕边缘处渗层存在明显的裂纹,裂纹向下延伸,并且渗层表面已发生破裂剥落,同时为1.05 μm的试样磨痕边缘处渗层已完全崩裂破碎。粗糙度增大使渗层疏松度大幅增加,在摩擦磨损过程中不能提供强力支撑,同时剥落的渗层成为硬质颗粒进入磨痕表面参与磨损,造成试样耐磨性大幅降低。

图6 氮化14 h后试样的磨痕SEM图像

图7是为0.15、0.55、1.05 μm的试样经14 h渗氮后,进行高温摩擦磨损试验得到的摩擦系数曲线。由磨损率、磨痕宏观形貌及磨痕截面形貌分析结果可知,氮化14 h后,随试样粗糙度增大,其耐磨性将会降低,摩擦系数曲线也进一步验证了这一结论。观察曲线可以发现,粗糙度越大的试样,其平均摩擦系数也越大,同时摩擦系数起伏也更加剧烈。这是因为摩擦系数是用来表征磨损行为的指标,一般情况下,磨损程度越严重,摩擦系数就越大[24-25]。而粗糙度大的试样由于表面白亮层脆性较大,同时渗层疏松度高,在摩擦磨损过程中易破碎剥落形成硬质颗粒物,从而与摩擦副形成强烈的对磨作用,造成渗层的严重磨损。为1.05 μm的试样摩擦系数曲线在800 s时上升明显,此时渗层表面开始出现剥落,反观为0.15 μm的试样摩擦系数曲线整体均较为稳定。这也说明在此条件下,粗糙度越大的试样摩擦系数越大且起伏较大,离子氮化后耐磨性较差。

图7 300 ℃高温摩擦磨损试验下氮化14 h各粗糙度试样的摩擦系数曲线

3 结论

1)为1.05 μm的试样渗层表面硬度、有效厚度及致密性在离子氮化6 h时最大,之后,随氮化时间增加而降低;为0.15 μm和0.55 μm的试样渗层表面硬度、有效厚度及致密性均随氮化时间增加而增大,并于14 h时达到最大值,为0.15 μm的试样增速更快。氮化14 h时,为0.15 μm的试样拥有所有试验样中最优渗层质量。

2)依据辉光离子渗氮溅射沉积理论的能量转化原则,粗糙度越大,试样的/值越大,单体自热源也越多,最终氮化温度越高。试样粗糙度过大时,较高的氮化温度同时加快了渗氮速度及退氮速度,氮化层的快速分解使渗层中出现气体的几率增加,渗层疏松度显著提高,影响了氮原子在钢中进一步扩散及渗层的质量。

3)为0.15 μm的4Cr5Mo2V钢经14 h离子氮化后,在300 ℃下的高温摩擦磨损试验中的磨损率仅为为1.05 μm的氮化材料的36%,高温摩擦磨损性能大幅提升。

[1] KARBASIAN H, TEKKAYA A E. A review on hot stamping[J]. Journal of materials processing technology, 2010, 210(15): 2103-2118.

[2] 王春涛, 白植雄, 贾永闯, 等. 热冲压模具钢发展现状与趋势[J]. 模具制造, 2017, 17(9): 93-97. WANG Chun-tao, BAI Zhi-xiong, JIA Yong-chuang, et al. Development status and trend of hot stamping die steels[J]. Die & mould manufacture, 2017, 17(9): 93-97.

[3] 陆刚. 表面强化技术在模具制造中的应用[J]. 特钢技术, 2016, 22(1): 7-12.LU Gang. Application of surface strengthening technology in mould making[J]. Special steel technology, 2016, 22(1): 7-12.

[4] 康俊远. 模具材料与表面处理[M]. 北京: 北京理工大学出版社, 2012.KANG Jun-yuan. Mold materials and surface treatment[M]. Beijing: Beijing Institute of Technology Press, 2012.

[5] RAM Mohan Rao K, KALIMI Trinadh, CORINNE Nouveau. Elevated temperature plasma nitriding and effects on electrochemical properties of steel[J]. Materials today: proceedings, 2019, 19(2): 867-869.

[6] RASTKAR A R, KIANI A, ALVAND F, et al. Effect of pulsed plasma nitriding on mechanical and tribological performance of Ck45 steel[J]. Journal of nanoscience and nanotechnology, 2011, 11(6): 5365-5373.

[7] 付柯焴, 潘明明, 王守晶, 等. 离子氮化时间对DC53钢显微组织和性能的影响[J]. 热加工工艺, 2018, 47(22): 162-164. FU Ke-yu, PAN Ming-ming, WANG Shou-jing, et al. Effect of plasma nitriding time on microstructure and properties of DC53 steel[J]. Hot working technology, 2018, 47(22): 162-164.

[8] JUNJI Miyamoto, PETROS Abraha. The effect of plasma nitriding treatment time on the tribological properties of the AISI H13 tool steel[J]. Surface & coatings technology, 2019, 375: 15-21.

[9] TIAN S F, JIANG L T, GUO Q, et al. Effect of surface roughness on tribological properties of TiB2/Al composites[J]. Materials and design, 2014, 53(1): 129-136.

[10] 顾绳初, 朱丽慧, 段元满, 等. 表面粗糙度对大截面M2高速钢高温摩擦磨损性能的影响[J]. 材料热处理学报, 2020, 41(2): 127-132. GU Sheng-chu, ZHU Li-hui, DUAN Yuan-man, et al. Effect of surface roughness on high temperature friction and wear properties of large-diameter M2 high speed steel[J]. Transactions of materials and heat treatment, 2020, 41(2): 127-132.

[11] 姜超, 单忠德, 庄百亮, 等. 热冲压成形22MnB5钢板的组织和性能[J]. 材料热处理学报, 2012, 33(3): 78-81.JIANG Chao, SHAN Zhong-de, ZHUANG Bai-liang, et al. Microstructure and properties of hot stamping 22MnB5 steel[J]. Transactions of materials and heat treatment, 2012, 33(3): 78-81.

[12] 孙文立, 徐军, 陆文琪. 等离子体增强磁控溅射沉积碳化硅薄膜的化学结构与成膜机理[J]. 物理化学学报, 2010, 26(8): 2311-2316. SUN Wen-li, XU Jun, LU Wen-qi. Chemical structure and growth mechanism of a-SiC1–x:H films prepared by plasma enhanced magnetron sputtering[J]. Acta physico-chimica sinica, 2010, 26(8): 2311-2316.

[13] 计杰, 何西娟, 吴晓春. SDAH13钢离子渗氮时氮的扩散激活能[J]. 热加工工艺, 2018, 47(18): 172-175. JI Jie, HE Xi-juan, WU Xiao-chun. Activation energy of nitrogen in plasma nitriding of SDAH13 steel[J]. Hot working technology, 2018, 47(18): 172-175.

[14] 陈永毅, 邓光华. 离子渗氮中的反应扩散与渗氮速度[J]. 福州大学学报(自然科学版), 2001(2): 58-61. CHEN Yong-yi, DENG Guang-hua. Reaction diffusion and nitriding speed in ion nitriding[J]. Journal of Fuzhou University(natural sciences edtion), 2001(2): 58-61.

[15] 刘建睿, 严宏志, 李算, 等. 离子渗氮工艺参数对4Cr5MoSiV钢表层组织与性能的影响[J]. 表面技术, 2019, 48(8): 199-205. LIU Jian-rui, YAN Hong-zhi, LI Suan, et al. Effect of ion nitriding process parameters on surface properties of 4Cr5MoSiV steel[J]. Surface technology, 2019, 48(8): 199-205.

[16] 计杰, 祝鲁侠, 黎军顽, 等. 退氮处理对SDHS2模具钢渗氮层组织与性能的影响[J]. 上海金属, 2019, 41(1): 78-81.JI Jie, ZHU Lu-xia, LI Jun-wan, et al. Effect of denitriding on property and microstruture of nitrided case of SDHS2 die steel[J]. Shanghai metals, 2019, 41(1): 78-81.

[17] GAJENDRA P S, ALPHONSA J, BARHAI P K, et al. Effect of surface roughness on the properties of the layer formed on AISI 304 stainless steel after plasma nitriding[J]. Surface & coatings technology, 2005, 200(20): 5807-5811.

[18] OLZON-DIONYSIO M, CAMPOS M, KAPP M, et al. Influences of plasma nitriding edge effect on properties of 316L stainless steel[J]. Surface & coatings technology, 2010, 204(21): 3623-3628.

[19] KWIETNIEWSKI C, FONTANA W, MORAES C, et al. Nitrided layer embrittlement due to edge effect on duplex treated AISI M2 high-speed steel[J]. Surface & coatings technology, 2004, 179(1): 27-32.

[20] HALIM Kovací, GHAHEAMANZADEH A H, ÇIGDEM Albayrak, et al. Effect of plasma nitriding parameters on the wear resistance of alloy inconel 718[J]. Metal science and heat treatment, 2016, 58(7-8): 470-474.

[21] PANG G X, LI Z L, CHEN Z Y. Research on ion nitriding temperature effect on wear resistance of Cr12MoV steel[J]. Physics procedia, 2013, 50: 120-123.

[22] WANG B, ZHAO X, LI W, et al. Effect of nitrided-layer microstructure control on wear behavior of AISI H13 hot work die steel[J]. Applied surface science, 2018, 431(15): 39-43.

[23] LEITE M V, FIGUEROA C A, GALLO S C, et al. Wear mechanisms and microstructure of pulsed plasma nitrided AISI H13 tool steel[J]. Wear, 2010, 269(5-6): 466-472.

[24] 李新星, 施剑峰, 王红侠, 等. Ti6Al4V合金干滑动磨损过程中摩擦层及摩擦氧化物的作用[J]. 表面技术, 2019, 48(12): 233-239. LI Xin-xing, SHI Jian-feng, WANG Hong-xia, et al. Role of tribo-layers and tribo-oxides in dry sliding wear process of Ti6Al4V alloy[J]. Surface technology, 2019, 48(12): 233-239.

[25] 白植雄, 左鹏鹏, 计杰, 等. 两种热作模具钢的高温摩擦磨损性能[J]. 工程科学学报, 2019, 41(7): 906-913. BAI Zhi-xiong, ZUO Peng-peng, JI Jie, et al. High temperature friction and wear properties of two hot work die steels[J]. Chinese journal of engineering, 2019, 41(7): 906-913.

Effect of Nitriding Time and Roughness on High Temperature Wear Property of Plasma Nitriding 4Cr5Mo2V Steel

,,,

(School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

To improve the high temperature wear performance of plasma nitriding layer of 4Cr5Mo2V steel, in this paper, the plasma nitriding of 4Cr5Mo2V steel was carried out by orthogonal and single variable experiments with surface roughness and nitriding time as variables. The surface hardness, microhardness gradient, effective thickness, porosity, phase and high temperature wear properties of plasma nitriding layer of 4Cr5Mo2V steel were characterized by microhardness test, optical microscope observation, X-ray diffraction (XRD) and high temperature friction and wear test. Scanning electron microscope (SEM) and optical profilometer were used to analyze the microstructure of the infiltration layer, the wear volume of the high temperature friction and wear samples, the wear trace morphology and the section morphology. The results showed that when nitriding time was 6 h, the surface hardness and effective thickness of the layer increased with the increase of roughness, but when the porosity was 3-4 grade, the quality of the layer was poor and the wear performance at high temperature was bad; when the nitriding time was more than 10 hours, the effect of plasma nitriding was the opposite, and the nitriding layer of the sample with roughness of 1.05 μm gradually thinned to 200 μm, and the porosity of the nitriding layer further increased to level 5; when the nitriding time reached 14 h, the sample with roughness of 0.15 μm got the best nitriding layer. The effective thickness of the infiltrated layer was 300 μm, the microhardness gradient was level 5, and the porosity of the infiltrated layer was level 1. At this time, the wear rate was 64% lower than that of the nitriding sample with the roughness of 1.05 μm under the high temperature friction and wear test. The high temperature wear performance was significantly improved. With the increase of nitriding time, enlarged surface roughness will cause the plasma nitriding layer of 4Cr5Mo2V steel to thin and its porosity to increase, and its high temperature wear performance is poor. The plasma nitriding layer of 4Cr5Mo2V steel with surface roughness of 0.15 μm has the best quality after 14 h nitriding, which can effectively improve the high temperature wear performance of the layer.

4Cr5Mo2V steel; roughness; plasma nitriding; microstructure; porosity; high temperature friction and wear property

2020-04-09;

2020-05-27

SUN Yu-feng(1995—), Male, Master, Research focus: surface strengthening of hot die steel.

吴晓春(1961—),男,博士,教授,主要研究方向为工模具材料开发及其应用技术研究。邮箱:xcwu@staff.shu.edu.cn

Corresponding author:WU Xiao-chun(1961—), Male, Doctor, Professor, Research focus: the development and application technology of die materials. E-mail: xcwu@staff.shu.edu.cn

孙宇锋, 左鹏鹏, 计杰, 等. 时间和粗糙度对4Cr5Mo2V钢离子氮化层高温磨损性能的影响[J]. 表面技术, 2021, 50(4): 198-204.

TG156.8;TG115.58

A

1001-3660(2021)04-0198-07

10.16490/j.cnki.issn.1001-3660.2021.04.019

2020-04-09;

2020-05-27

国家重点研发计划(2016YFB0300400,2016YFB0300402)

Fund:National Key R&D Program of China (2016YFB0300400, 2016YFB0300402)

孙宇锋(1995—),男,硕士,主要研究方向为热作模具钢表面强化。

SUN Yu-feng, ZUO Peng-peng, JI Jie, et al. Effect of nitriding time and roughness on high temperature wear property of plasma nitriding 4Cr5Mo2V steel[J]. Surface technology, 2021, 50(4): 198-204.