等离子体增强磁控溅射制备TiAlVSiCN涂层的抗冲蚀性能

2021-05-08黄晓林魏荣华林健凉RobertCastillo赵文涛

黄晓林,魏荣华,林健凉,Robert Castillo,赵文涛

等离子体增强磁控溅射制备TiAlVSiCN涂层的抗冲蚀性能

黄晓林1,魏荣华2,林健凉2,Robert Castillo2,赵文涛1

(1.北京三聚环保新材料股份有限公司 科技发展部,北京 100080;2.西南研究院 机械工程部,美国 德克萨斯州 圣安东尼奥 78238)

提高不锈钢基体的抗固体颗粒冲蚀性能。在不锈钢基体表面,通过等离子体增强磁控溅射系统(PEMS),采用不同偏压工艺制备TiAlVSiCN纳米复合涂层。通过SEM、HRTEM观察涂层的微观形貌与组织,利用XRD、SAD分析涂层的物相组成与晶体结构,并通过划痕仪、纳米硬度计以及冲蚀试验机探究不同工艺涂层的结合强度、纳米硬度以及抗冲蚀性能差异。采用PEMS制备出一系列不同偏压条件下的TiAlVSiCN涂层,涂层组织致密,呈柱状,主要包括纳米晶Ti(Al,V)(C,N)相和非晶相。偏压显著影响涂层的晶粒尺寸和非晶相分布,高偏压下的涂层主要由20~50 nm的Ti(Al,V)(C,N)纳米晶及其周围弥散分布的非晶相组成,而低偏压下的涂层主要由100 nm的Ti(Al,V)(C,N)纳米晶和连续分布的非晶相组成。高偏压下制备的涂层厚度超过20 μm,纳米硬度可达(34.6±14.1) GPa,具有优良的结合强度(>65 N)和抗冲蚀性能,其抗冲蚀性能相比不锈钢基体提高近8倍。通过与偏压参数的匹配控制,PEMS可有效调控纳米复合涂层的组织结构,实现硬度与弹性模量的良好匹配,制备出具有优良抗冲蚀性能、厚度达到20 μm以上的TiAlVSiCN纳米晶-非晶复合涂层。

等离子体增强;磁控溅射;TiAlVSiCN;纳米复合涂层;抗冲蚀性能;纳米晶;非晶

石化行业的生产过程通常具有压力高、温差大、化学反应剧烈、工艺复杂、流程长、连续生产负荷超过8000 h/a等特征。各类化工反应以及运输过程需要用到大量的阀组件进行精准地控制,但苛刻的工况对组件的使用寿命产生了严重影响。例如某扼流阀的更换周期在正常工况下是3~24个月,但在极端工况下则不足几小时[1]。为保障生产的安全和稳定,降低关键组件检修或更换所带来的效益损失,其材质通常选用价格较高的硬质合金。在面对高压(如>20 MPa)、高流体速度(>1 Ma)、高固体颗粒占比(20%)、粒径范围大以及高温等工况时,硬质合金组件仍面临严重的冲蚀问题,成为影响生产稳定性的薄弱环节。

抗冲蚀涂层可有效提高材料的抗冲蚀性能,延长零部件的使用寿命,已在压气机的叶片[2-3]、油气田用的扼流阀[1]中得到应用。经过多年发展,抗冲蚀涂层已从早期的TiN涂层[2-4]发展到更加复杂的涂层体系,包括多元涂层[5]、多层膜[6-7]或纳米级多层膜[8]、纳米晶/非晶复合涂层[9-10]等。新涂层体系的开发为解决苛刻环境下的冲蚀问题提供了解决办法。以nc-TiN/a-Si3N4为代表的纳米晶/非晶复合涂层在经过广泛的研究后,其沉积温度可以从500 ℃[11]降低到300 ℃[12],其厚度亦由几微米拓展至几十微米[3,13-14],服役寿命和对复杂环境的适应性得以提高[3]。

美国西南研究院等离子体增强磁控溅射系统(PEMS)通过引入钨丝发射的热电子增强磁控溅射的等离子体密度,制备出超厚超硬的纳米复合涂层[13-14],并进一步开发出低成本且性能更优的TiAlVSiCN纳米复合抗冲蚀涂层[15]。本文在文献[15]的研究基础上,进一步研究了不同偏压对涂层组织结构及抗冲蚀性能的影响,拓展了PEMS各工艺参数对涂层结构及性能影响机制的研究范围,进而指导涂层的成分、组织与结构设计,为化工行业抗冲蚀涂层的开发提供依据。

1 试验

1.1 样品制备

试验采用美国西南研究院Delphi等离子体增强磁控溅射镀膜设备进行涂层制备[13]。设备采用4个磁控溅射靶,靶材为Ti-6Al-4V-ELI钛合金,均匀分布于真空室四周,靶材尺寸为125 mm×300 mm。基体材料为304不锈钢(SS304)与硅片。镀膜所用气体包括氩气、氮气以及三甲基硅烷(TMS)。

经酒精清洗、干燥的样品,放入真空室后,进一步采用灯丝放电产生的等离子体进行轰击清洗。清洗时,工件上的脉冲偏压为-120 V,频率为100 kHz,占空比为90%,真空度为0.4 Pa。

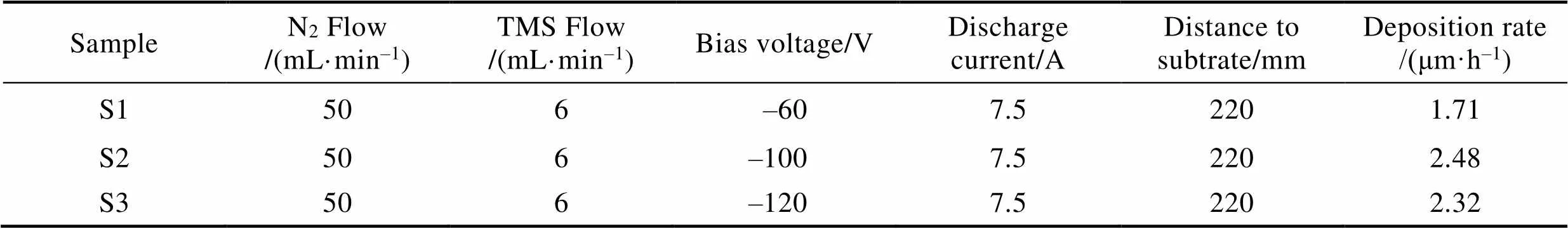

试样首先沉积金属过渡层,之后通入氮气,沉积氮化物,最后同时通入氮气与三甲基硅烷,沉积TiAlVSiCN纳米复合涂层。溅射用电源为Advanced Energy Pinnacle直流电源,保持恒功率4 kW镀膜。沉积温度为300~500 ℃,工作气压控制在0.4 Pa,镀膜总时间为9 h。镀膜样品编号及工艺参数见表1。

表1 TiAlVSiCN涂层的沉积参数

Tab.1 Deposition parameters of the TiAlVSiCN coatings

1.2 形貌观察与结构表征

采用日立S4800扫描电子显微镜对涂层表面及截面进行微观形貌观察。采用日本理学XRD检测涂层的物相组成,角度扫描范围为20°~80°,扫描速度为1 (°)/s,Cu靶。

利用单喷减薄方法制备涂层表面样品,从涂层与基体结合界面处开始减薄。采用Jeol 2010F TEM观察涂层的表面微观形貌及高分辨像,并进行选区衍射分析。

1.3 力学性能测试

采用Anton Paar NHT³ 测量涂层样品的纳米硬度,最大加载力为10 mN,加载速率为20 mN/min,卸载速率为20 mN/min,保载时间为5 s,数据采集率为10 Hz。采用Berkovich压头、Oliver & Pharr计算方法,每个样品测试5个点,取其平均值与标准差。

冲蚀测试采用美国西南研究院自制冲蚀试验机,测试用固体颗粒为氧化铝(COMCO,MB 10000),粒径为50 μm,每分钟消耗氧化铝颗粒2 g,冲蚀角度为90°,喷头内径为6.4 mm,喷嘴出口与样品表面的距离为10 mm,压缩空气压力为140 kPa。利用双板狭缝方法测得氧化铝颗粒的速度为14 m/s。为保持压力稳定,测试过程中压力循环开通与关闭的时间分别为20、5 s,每循环6次进行1次轮廓形貌的检测。采用Bruker Dektak XT探针式轮廓仪对冲蚀坑进行表面轮廓检测,测试距离为7000 μm,加载力为0.1 mN,测试时间为10 s。

采用WS-2005划痕仪评价涂层的结合强度,采用线性加载,加载力为0~100 N,加载速率为100 N/min,划痕长度为5 mm。采用金刚石压头,压头半径200 μm。

2 结果及讨论

2.1 涂层的表、截面形貌特征

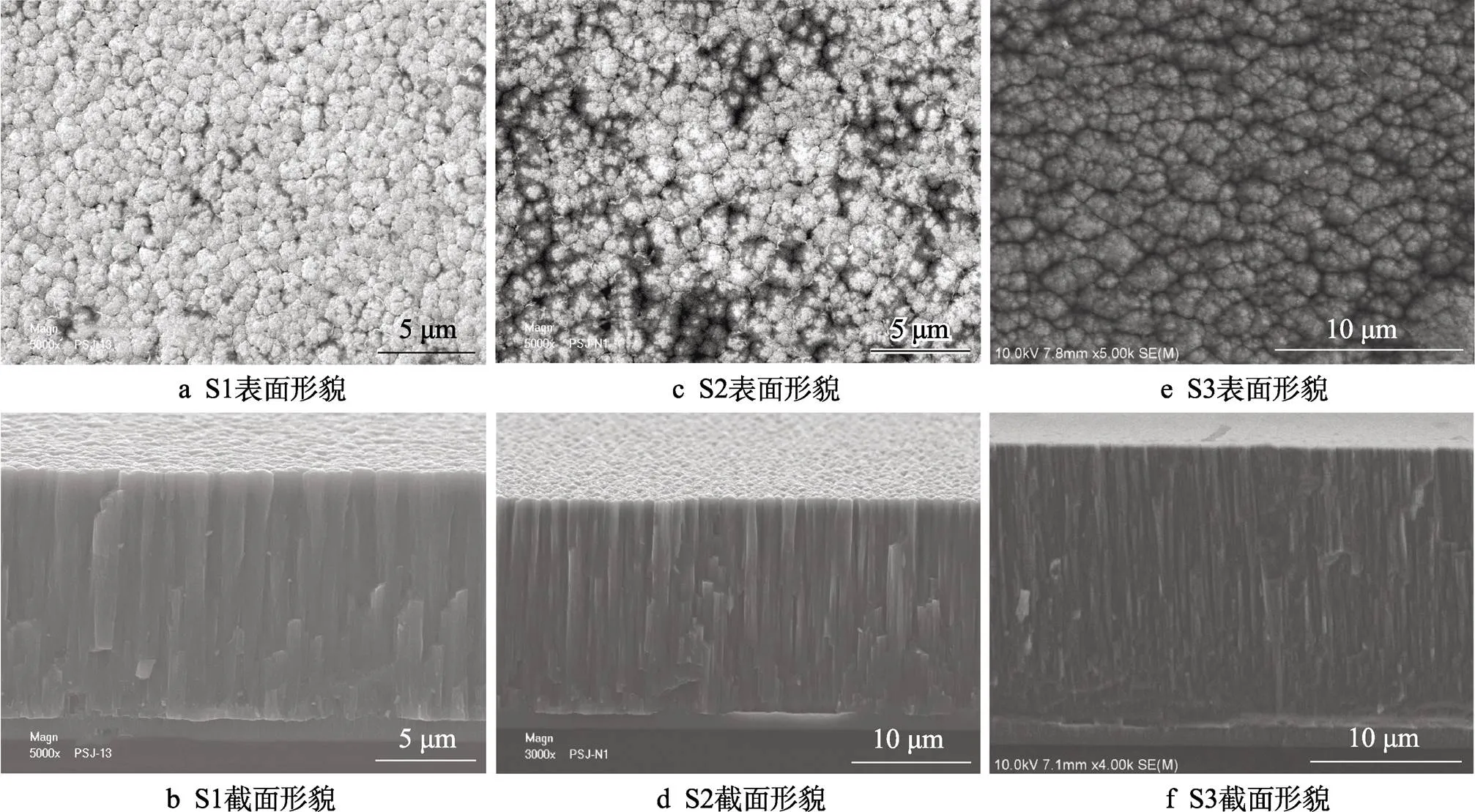

3种工艺下涂层的表面与截面微观形貌如图1所示。各工艺下涂层组织致密,并呈现为柱状(非过渡层部分),涂层表层呈小鼓包状。S1、S2、S3涂层的厚度分别为15.4、22.3、20.9 μm。

图1 不同工艺下涂层的表面(SS304基体)与截面(硅片基体)微观形貌

等离子体增强磁控溅射系统中,通过辅助电极放电电流控制辅助电极发射电子的密度,进而影响等离子体的强度。等离子体既影响涂层沉积粒子的密度,又影响已沉积涂层的轰击溅射作用。S1、S2、S3的涂层组织致密,且厚度达到15 μm以上。这表明通过对等离子体增强系统和偏压的有效控制,可有效改善沉积粒子的密度与能量,从而以较高的沉积速率制备出致密的涂层。

2.2 涂层组织结构分析

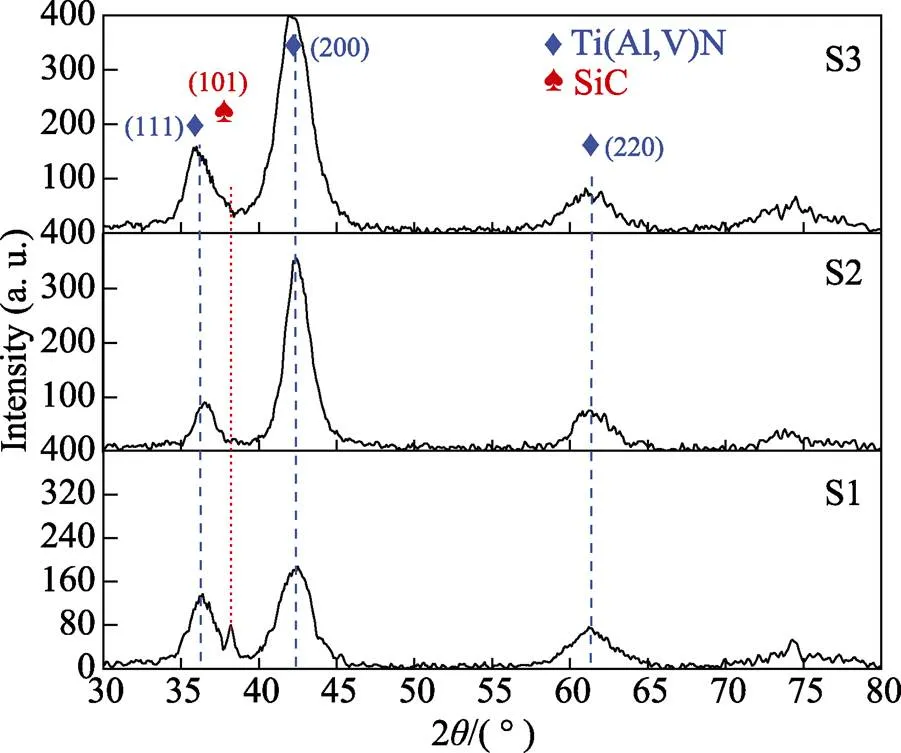

S1、S2、S3涂层XRD图谱见图2。总体来看,各个涂层的峰型基本一致,其主要物相为Ti(Al,V)(C,N),且以(200)峰的信号最强。对比38°位置的衍射峰,S1在该角度处出现一较明显的衍射峰,而S2、S3并无此衍射峰。进一步标定该衍射峰为SiC,表明S1中含有一定量的晶态SiC。同时比较S2、S3峰型的半高宽,可以发现S3样品的半高宽更大,表明涂层的晶粒更加细小。

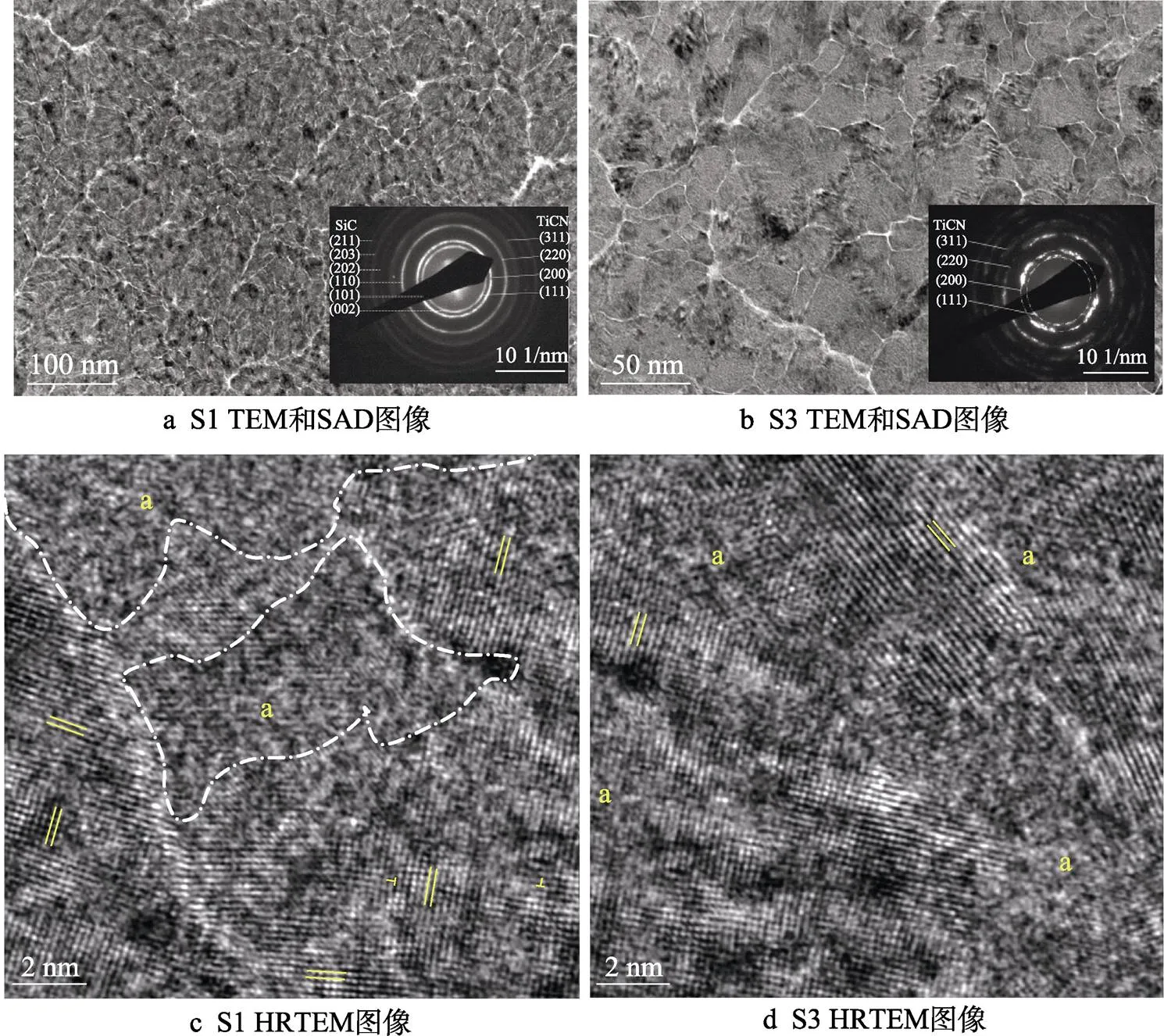

由于S2、S3的XRD谱图接近,为细致比较SiC衍射峰对应涂层的差异,同时为更显著地考察偏压对涂层组织结构的影响,选取S1与S3涂层进行表面透射电子显微镜成像、选区衍射以及高分辨透射成像的观察,如图3所示。由图3可见,S1涂层组织的粒径约为100 nm,而S3涂层组织的粒径分布在20~50 nm。S3的晶粒更为细小,与XRD的判断结果一致。选区衍射分析认为,S1中除TiCN的衍射环外,还含有SiC的衍射环,其中SiC的低指数衍射环与TiCN衍射环发生重叠。考虑到涂层中Al、V元素的存在,推测其固溶在TiCN相中,故表征为Ti(Al,V)(C,N)。HRTEM显示,S1的非晶相呈现一定程度的连续分布,分布区域相对较大;而S3中的非晶相尺寸较小,且弥散分布于晶体相周围。涂层中的非晶相可能主要为SiN相,碳元素可能在该非晶相中以Si—C—N形式存在。因此,S1涂层主要由粒径100 nm的Ti(Al,V)(C,N)相组成,并含有连续分布的非晶相,在非晶相与晶相的界面处可能存在晶态的SiC。S3涂层主要由粒径20~50 nm的Ti(Al,V)(C,N)相组成,并在晶粒周围弥散分布着非晶相,未检测到晶态结构的SiC相。对比S1、S3发现,进一步提高沉积偏压,可以获得粒径更小的组织,且非晶相的分布更加弥散。

图2 S1、S2、S3涂层的XRD图谱

图3 S1、S3表面的透射电子形貌、选区衍射以及高分辨透射形貌

2.3 涂层的结合强度

等离子体对涂层的轰击在一定程度上降低了涂层的生长速率,但该轰击过程可有效提高涂层的强度。S2涂层划痕测试中的声发射信号与加载力的变化曲线如图4所示,S2涂层的平均临界结合强度(c2,涂层内部破裂临界点[16])达到(76.8±6.1) N,表现出良好的结合强度。S2涂层某条划痕(对应图4中3rdtest)的表面形貌如图5所示,可见涂层发生第一点剥离时所承受的加载力约达到71 N,且涂层的剥落发生在涂层内部,并未扩展至基体。在划痕测试加载力范围内,S1未接收到涂层破裂的声信号。经形貌观察,确认其结合强度超过100 N。同时,S3样品结合强度为(65.4±5.6) N。可以看出,本试验工艺下,偏压在–120 V时,涂层仍具有良好的结合强度,但是相比–100 V偏压,其结合强度已有所降低。等离子体增强系统可以有效提高等离子体密度,有利于提高涂层的沉积速率;而粒子能量过高,则容易导致涂层内应力增大,影响涂层结合强度。因此离子能量维持相对低量的增强[17]对制备具有优良结合强度且超厚的硬质涂层是有利的。

图5 S2样品划痕的表面形貌

2.4 涂层的硬度

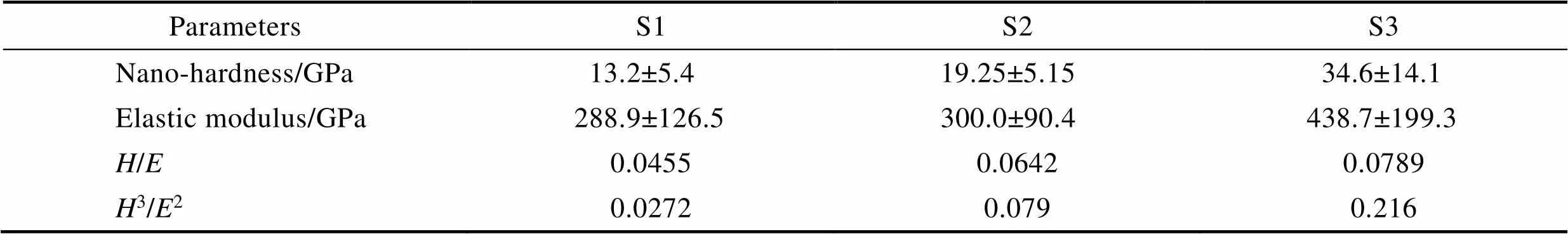

3个样品的纳米硬度、弹性模量等测试结果见表2,S3硬度达到(34.6±14.1) GPa,远高于S1的(13.2±5.4) GPa、S2的(19.25±5.15) GPa。这可能与S3更细小的晶粒和更弥散的非晶相分布有关。

表2 S1、S2、S3涂层的纳米硬度、弹性模量及相关计算值

Tab.2 Nano-hardness、Elastic modulus and related calculation results of S1, S2, S3

纳米硬度、弹性模量是衡量微纳米尺度涂层力学性能的基础定量参数,并可进一步计算出表征材料抵抗塑性变形能力的量化参数3/2。3/2值越高,材料的综合力学性能越好[18]。S3的3/2值(0.216)约达到S1的10倍(0.0272)、S2的3倍(0.079),理应具有更优良的抗塑性变形能力。

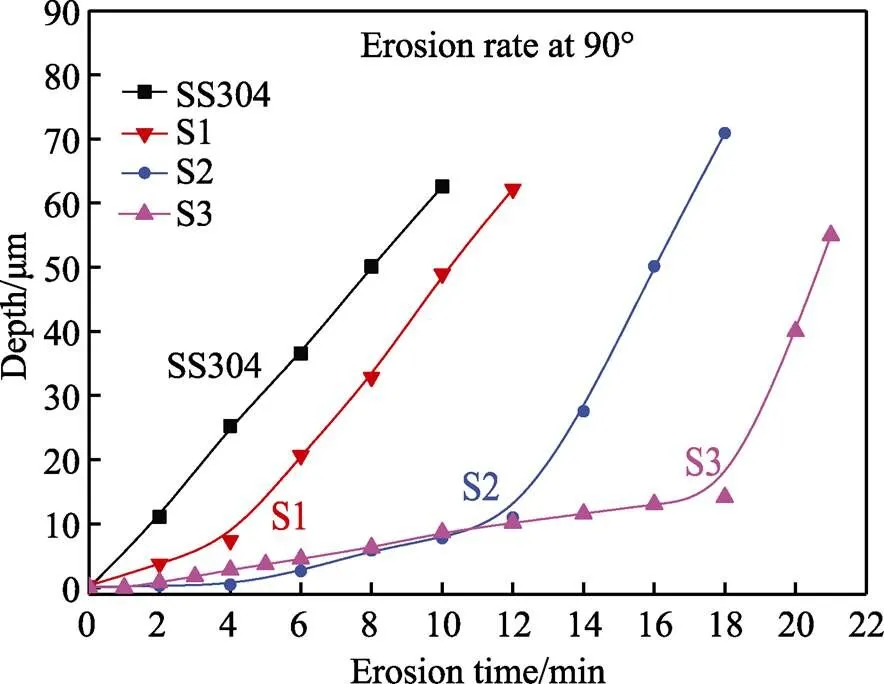

2.5 涂层的抗冲蚀性能

以材料受固体颗粒冲蚀时的深度随时间的变化来考察材料的抗冲蚀性能,各涂层与SS304基体的冲蚀速率变化曲线如图6所示。由图6可见,涂层的冲蚀速率(曲线斜率)开始时相对较小,之后不断增大,在涂层完全剥离后,转变为基体的冲蚀速率。以冲蚀速率突增时所处临界点的冲蚀深度和冲蚀时间计算涂层失效前的冲蚀速率(冲蚀速率突增可能发生在涂层的过渡层上),S1、S2、S3涂层的冲蚀速率分别为1.85、0.91、0.78 μm/min。同时算得SS304的平均冲蚀速率为6.26 μm/min。比较可见,S3的抗冲蚀性能是SS304的8.0倍左右,S1则仅为基体的3.4倍。

图6 SS304、S1、S2、S3的冲蚀速率变化曲线

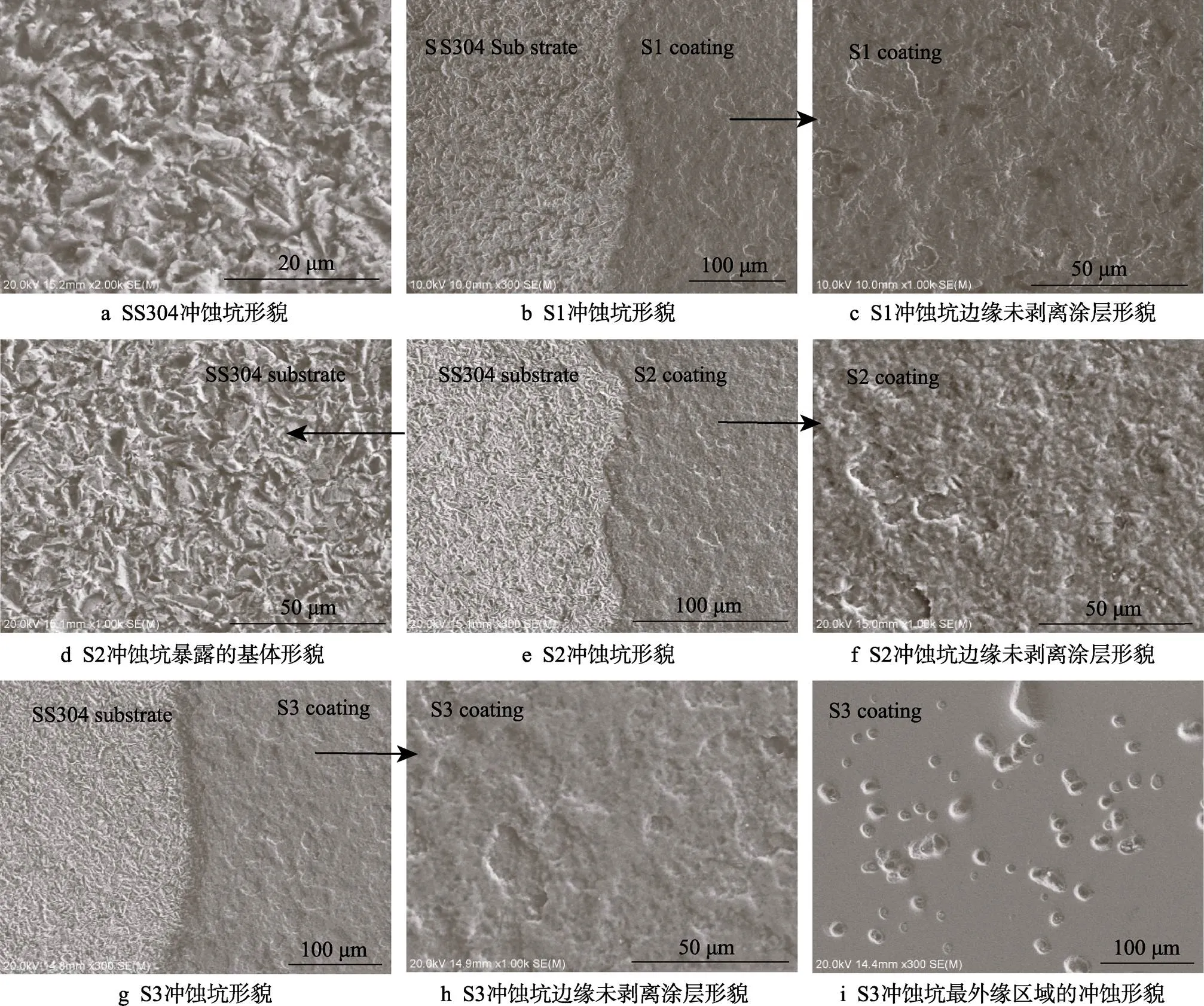

SS304与涂层冲蚀后的微观形貌如图7所示。可以看出,基体在90°冲蚀角度下呈现出杂乱的犁沟形貌,或短而深,或长而浅,长度在几微米至几十微米。涂层的冲蚀形貌呈现均匀的片层状剥离,无犁沟;而冲蚀坑最外缘处的涂层则呈现出随机分布的小冲蚀坑,大小在几微米至几十微米(图7i)。

图7 SS304基体与涂层冲蚀坑的微观形貌

2.6 涂层失效与强化机制分析

考虑到冲蚀颗粒数量在蚀坑内部和边缘处分布的不均匀性,又因冲蚀角度与速度在蚀坑径向上并无显著差异,因此可以认为,冲蚀坑最外缘处的小冲蚀坑形貌(图7i)可以代表小蚀坑形成时的形貌。故小冲蚀坑的出现可以理解为涂层失效的初始过程,其诱发点可能起源于涂层的缺陷位置。这些缺陷可能包括涂层中的微米尺度的“颗粒”、组织缺陷或应力集中区。由诱发点引发的裂纹,可能沿着柱状组织的晶界产生沿着柱状组织生长方向(纵向)和平行于涂层/基体界面方向(横向)的扩展。由于冲蚀坑形成时的尺寸远小于冲蚀粒子的直径(50 μm),在涂层未发生崩裂的情况下,小蚀坑在纵向扩展一定程度后,转变为横向扩展,最终呈现出涂层的片层状剥落。

S3具有最佳的抗冲蚀性能,这与其较高的3/2值相符。相比S3,S1与S2的3/2值较小,抗冲蚀性能亦明显低于S3。S3相比S1,一方面具有更细化的晶粒,增加了裂纹扩展的路径和复杂度;同时其更加弥散分布的非晶相,相比S1呈区域性分布的非晶相,增加了裂纹沿晶或穿晶扩展所需的能量;故S3相比S1具有优良抗冲蚀性能。S1、S3的对比结果显示,试验中引起纳米晶-非晶组织结构差异的主要因素为沉积偏压,这可能与偏压引起粒子对已沉积涂层的轰击作用有关。因此在制备强韧化涂层时,除需要获得较高的硬度,还要匹配更低的弹性模量[19]。

文献[11,20]指出,纳米复合涂层的优良性能得益于其组织中纳米晶与非晶的匹配效果,其中以单原子层厚度的非晶(<1 nm)包覆的纳米晶体现出优良的综合性能。对比该文献,本试验制备的抗冲蚀涂层具有纳米晶与非晶的组织结构,但两者的包覆结构以及尺度方面存在一定的不同。尽管如此,试验通过增强等离子体的作用,制备出厚度达到20 μm以上的纳米晶与非晶复合涂层,涂层具有优良的抗冲蚀性能,实现了硬度与厚度的良好匹配。

本试验结果表明,通过进一步调控偏压,匹配PEMS特殊的等离子体增强系统,可有效调控涂层的组织结构,制备出具有优良抗冲蚀性能、厚度达到20 μm以上的纳米晶-非晶复合涂层。

3 结论

1)采用等离子体增强磁控溅射(PEMS)系统,制备出一系列不同偏压条件下的TiAlVSiCN纳米复合涂层,涂层组织致密,呈现柱状结构。偏压的不同可影响晶粒的尺寸以及非晶层的分布状态。

2)所制备TiAlVSiCN纳米复合涂层的厚度可达到20 μm以上,纳米硬度达到(34.6±14.1) GPa,且具有优良的结合强度(>65 N)。

3)相比于304不锈钢,TiAlVSiCN纳米复合涂层在90°冲蚀角度下的抗冲蚀性能提高了近8倍。

4)TiAlVSiCN纳米复合涂层优良的抗冲蚀性能主要与Ti(Al,V)(C,N)纳米晶及其弥散分布SiC非晶的结构有关。

[1] HAUGEN K, KVERNVOLD O, RNONOLD A, et al. Sand erosion of wear-resistant materials: Erosion in choke valves[J]. Wear, 1995, s186–187: 179-188.

[2] DEMASI-MARCIN J T, GUPTA D K. Protective coatings in the gas turbine engine[J]. Surface & coatings technology, 1994, 68-69: 1-9.

[3] FEUERSTEIN A, KLEYMAN A. Ti-N multilayer systems for compressor airfoil sand erosion protection[J]. Surface & coatings technology, 2009, 204(6): 1092-1096.

[4] SUE J A, TROUE H H. Effect of crystallographic orientation on erosion characteristics of arc evaporation titanium nitride coating[J]. Surface and coatings technology, 1987, 33: 169-181.

[5] EICHNER D, SCHLIETER A, LEYENS C, et al. Solid particle erosion behavior of nanolaminated Cr2AlC films [J]. Wear, 2018, 402-403: 187-195.

[6] 金杰, 黄晓林, 孟祥宇, 等. Cr-Ti-N系多层膜成分及周期对抗冲蚀性能的影响[J]. 中国表面工程, 2015, 28(4): 105-112. JIN J, HUANG X L, MENG X Y, et al. Influence of Cr- Ti-N multilayers with different periods and constituents on erosion reistance performance[J]. China surface engineering, 2015, 28(4): 105-112.

[7] BORAWSKI B, SINGH J, TODD J A, et al. Multi-layer coating design architecture for optimum particulate erosion resistance[J]. Wear, 2011, 271(11-12): 2782-2792.

[8] YANG Q, MCKELLAR R. Nanolayered CrAlTiN and multilayered CrAlTiN-AlTiN coatings for solid particle erosion protection[J]. Tribology international, 2015, 83: 12-20.

[9] El-RAHMAN A, WEI R. Effect of ion bombardment on structural, mechanical, erosion and corrosion properties of Ti-Si-C-N nanocomposite coatings[J]. Surface and coatings technology, 2014, 258: 320-328.

[10] LIN J, JANG J, PARK I W, et al. Structure and properties of CrSiCN coatings deposited by pulsed dc magnetron sputtering for wear and erosion protection[J]. Surface and coatings technology, 2016, 287: 44-54.

[11] VEPREK S, VEPREK-HEIJAMN M G J. Limits to the preparation of superhard nanocomposites: Impurities, deposition and annealing temperature[J]. Thin solid films, 2012, 522: 274-282.

[12] LI W, LIU P, XUE Z, et al. Microstructures, mechanical behavior and strengthening mechanism of TiSiCN nanocomposite films[J]. Scientific reports, 2017, 7(1): 2140.

[13] WEI R, LANGA E, RINCON C, et al. Deposition of thick nitrides and carbonitrides for sand erosion protection[J]. Surface & coatings technology, 2006, 201(7): 4453-4459.

[14] WEI R. Plasma enhanced magnetron sputter deposition of Ti-Si-C-N based nanocomposite coatings[J]. Surface & coatings technology, 2008, 203(5-7): 538-544.

[15] LIN J, WEI R, GE F, et al. TiSiCN and TiAlVSiCN nanocomposite coatings deposited from Ti and Ti-6Al-4V targets[J]. Surface and coatings technology, 2018, 336: 106- 116.

[16] BARSHILIA H C, ANANTH A, KHAN J, et al. Ar+H2plasma etching for improved adhesion of PVD coatings on steel substrates[J]. Vacuum, 2012, 86(8): 1165-1173.

[17] LIN J, WEI R. A comparative study of thick TiSiCN nanocomposite coatings deposited by dcMS and HiPIMS with and without PEMS assistance[J]. Surface & coatings technology, 2018, 338: 84-95.

[18] TSUI T Y, PHARR G M, OLIVER W C, et al. Nanoindentation and nanoscratching of hard carbon coatings for magnetic disks[J]. Mrs proceedings, 1995, 383: 447- 452.

[19] JIROUT M, MUSIL J. Effect of addition of Cu into ZrOfilm on its properties[J]. Surface & coatings technology, 2006, 200(24): 6792-6800.

[20] MAYRHOFER P H, MITTERER C, WEN J G, et al. Self-organized nanocolumnar structure in superhard TiB2thin films[J]. Applied physics letters, 2005, 86(13): 131909.

Erosion Resistance Properties of TiAlVSiCN Coatings Prepared by Plasma Enhanced Magnetron Sputtering

1,2,2,2,1

(1.Department of Science and Technology Development, Beijing Sanju Environmental Protection and New Materials, Inc., Beijing 100080, China; 2.Mechnical Engineering Division, Southwest Research Institute, San Antonio, Texas, 78238, United States)

This paper aims to enhance the solid particles erosion resistance of stainless steel. A series of TiAlVSiCN coatings were prepared using plasma enhanced magnetron sputter (PEMS) deposition by employing different bias method. The coatings were analyzed using X-ray diffraction (XRD), scanning electron microscopy (SEM) and high resolution transmission electron microscopy (TEM) to characterize the surface morphologies, phase and microstructures, while the nanohardness, critical loads and erosion resistance were conducted using a nanoindentation, a scratch tester and a solid particle blaster. Results showed that the TiAlVSiCN coatings prepared by PEMS using a series of different biases are composed by nanocrystalline Ti(Al,V)(C,N) and amorphous with a compact column structure. The bias affects the size of crystalline grain and distrubtion of amorphous evidently, the coatings prepared under high bias are found to be a nanocomposite structure with grain size of 20~50 nm nanocrystalline Ti(Al,V)(C,N) dispersed in a matrix of amorphous, while under low bias the Ti(Al,V)(C,N) grain size varies to 100 nm and the amorphous gathers in a continuous zone. The thickness of the coating prepared under high bias is over 20 μm, the nanohardness reaches to (34.6±14.1) GPa, and the coatings exhibits excellent adhesion (>65 N) and erosion resistance, for the erosion resistance enhanced by 8 times compared with the stainless steel. By compromising with bias, PEMS can effectively control the structure of nanocomposite coatings, thus eventually making a good match of the hardness and elastic modulus properties, and the nanocrystalline-amorphous TiAlVSiCN coatings with thickness over 20 μm and excellent erosion resistance are prepared.

plasma enhanced; magnetron sputtering; TiAlVSiCN; nanocomposite coating; erosion resistance; nanocrystalline; amorphous

2020-04-26;

2020-06-17

HUANG Xiao-lin (1988—), Male, Master, Engineer, Research focus: coating technology and process. E-mail: hihxl@qq.com

黄晓林, 魏荣华, 林健凉, 等. 等离子体增强磁控溅射制备TiAlVSiCN涂层的抗冲蚀性能[J]. 表面技术, 2021, 50(4): 253-259.

TG174.444

A

1001-3660(2021)04-0253-07

10.16490/j.cnki.issn.1001-3660.2021.04.025

2020-04-26;

2020-06-17

黄晓林(1988—),男,硕士,工程师,主要研究方向为涂层技术与工艺。邮箱:hihxl@qq.com

HUANG Xiao-lin, WEI Rong-hua, LIN Jian-liang, et al. Erosion resistance properties of TiAlVSiCN coatings prepared by plasma enhanced magnetron sputtering[J]. Surface technology, 2021, 50(4): 253-259.